Fターム[5F032DA24]の内容

Fターム[5F032DA24]に分類される特許

1 - 20 / 802

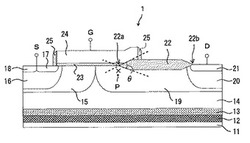

半導体装置およびその製造方法

【課題】LOCOS酸化膜端部の直下の電界集中が容易に緩和され、LOCOS酸化膜直下の半導体導電層の良好な耐圧および抵抗を実現することのできる半導体装置を提供する。

【解決手段】半導体装置(1)は、LOCOS酸化膜(22)の半導体基板の表面に対してラテラル方向に終端しているエッジ(22a、22b)の少なくとも一部(22a、22b)が、上面と下面とに15度以上30度以下の角度(θ)で挟まれて終端するプロファイルを有している。

(もっと読む)

半導体装置およびその製造方法

【課題】SOI基板上に形成されたMOSFETを有する半導体装置の信頼性を向上させる。

【解決手段】SOI基板SB上に形成されたマットMT内に複数のMOSFETを有する半導体装置において、BOX膜を貫き支持基板に達するコンタクトプラグCT2を形成することで、マットMTの周囲を、SOI基板SBの主面に沿う第1方向または第1方向に直交する第2方向に延在する複数のコンタクトプラグCT2により囲む。これにより、コンタクトプラグCT2をガードリングとして用い、マットMTの外部に流れる高周波信号に起因してマットMT内にノイズが発生することを防ぐ。

(もっと読む)

半導体装置の製造方法

【課題】能動素子または受動素子が一つの半導体基板に複数個形成されてなる半導体装置およびその製造方法であって、両面電極素子についても絶縁分離と集積化が可能であり、安価に製造することのできる半導体装置およびその製造方法を提供する。

【解決手段】半導体基板20が、当該半導体基板20を貫通する絶縁分離トレンチTに取り囲まれて、複数のフィールド領域F1〜F8に分割されてなり、複数個の能動素子31〜33,41〜43または受動素子51,52が、それぞれ異なるフィールド領域F1〜F8に分散して配置されてなり、二個以上の素子が、当該素子に通電するための一組の電極dr1,dr2が半導体基板20の両側の表面S1,S2に分散して配置されてなる、両面電極素子41〜43,51,52である半導体装置100とする。

(もっと読む)

半導体装置およびその分離膜の製造方法

【課題】STI部からHigh−k膜部への酸化剤の侵入を効果的に抑制するための構造を有する半導体装置を提供する。

【解決手段】分離膜で素子分離されたシリコン基板上にゲート電極を有する半導体装置であって、該シリコン基板の分離膜が、酸化物層(酸化膜)の上に酸化剤を透過させにくい材料層を積層した構造を有することを特徴とする半導体装置。

(もっと読む)

半導体装置及びその製造方法

【課題】エッチングによるマスク窒化膜除去時に、STI構造を構成しているライナー膜に劣化が発生することを防止する。

【解決手段】半導体基板に形成したトレンチ内に素子分離構造を形成する工程を含み、前記素子分離構造を形成する工程は、前記トレンチ内の前記半導体基板上にパッド酸化膜を形成する工程と、前記パッド酸化膜上にALD法によりライナー膜を形成する工程と、前記ライナー膜上にSOD膜を形成する工程と、を含む半導体装置の製造方法。ライナー膜は酸化ハフニウム膜が好ましい。

(もっと読む)

半導体装置およびその製造方法

【課題】低耐圧トランジスタ特性への影響なく、耐圧特性および動作特性が安定した高耐圧素子を組み込む。

【解決手段】同一の半導体基板2上に、トレンチ分離絶縁膜(プラズマ酸化膜6)によって素子分離された高耐圧素子20aと低耐圧素子20bを設けた半導体装置1において、高耐圧素子形成領域におけるトレンチ分離絶縁膜(プラズマ酸化膜6)の表面高さが低耐圧素子形成領域におけるトレンチ分離絶縁膜(プラズマ酸化膜6)の表面高さよりも低く形成されている。高耐圧素子形成領域におけるトレンチ分離絶縁膜(プラズマ酸化膜6)の表面高さが、高耐圧素子20aのチャネルを形成する半導体基板2の表面に対して−10〜60nm(より好ましくは−10〜30nm)だけ高くなるように形成されている。

(もっと読む)

半導体装置およびその製造方法

【課題】隣接するSOI領域とバルクシリコン領域とが短絡することを防止する。

【解決手段】一つの活性領域内にSOI領域およびバルクシリコン領域が隣接する半導体装置において、それぞれの領域の境界にダミーゲート電極8を形成することにより、BOX膜4上のSOI膜5の端部のひさし状の部分の下部の窪みにポリシリコン膜などの残渣が残ることを防ぐ。また、前記ダミーゲート電極8を形成することにより、それぞれの領域に形成されたシリサイド層14同士が接触することを防ぐ。

(もっと読む)

半導体装置の製造方法

【課題】素子分離用の大きなエアギャップを容易に形成することが可能な半導体装置の製造方法を提供する。

【解決手段】一の実施形態による半導体装置の製造方法では、基板内に素子分離溝を形成し、前記素子分離溝の側壁面にアモルファス層を形成する。さらに、前記方法では、前記素子分離溝内に前記アモルファス層を介して犠牲膜を形成し、前記犠牲膜上にエアギャップ膜を形成する。さらに、前記方法では、前記エアギャップ膜の形成後に前記犠牲膜を除去することで、前記エアギャップ膜の下部の前記素子分離溝内にエアギャップを形成する。

(もっと読む)

半導体装置の製造方法

【課題】半導体基板をエッチングする際、ハードマスクの肩落ちによるエッチング深さの基板面内での粗密差を低減する。

【解決手段】半導体基板1上に、絶縁層(10,11)とアッシング除去可能な材料層を形成する工程と、材料層をパターニングする工程と、パターニングされた材料層をマスクに、絶縁層を貫通し、少なくとも半導体基板の一部をエッチングする第1のエッチング工程と、材料層がなくなる前にエッチングを一旦停止し、残存する材料層(12)をアッシング除去する工程と、絶縁層をマスクに半導体基板を所定の深さにエッチングする第2のエッチング工程とを含む。

(もっと読む)

高電子移動度トランジスタ及びその製造方法

【課題】高電子移動度トランジスタ及びその製造方法を提供する。

【解決手段】高電子移動度トランジスタ(HEMT)及びその製造方法に係り、該高電子移動度トランジスタは、基板と、基板から離隔された位置に備わった高電子移動度トランジスタ積層物と、基板と高電子移動度トランジスタ積層物との間に位置した疑似絶縁層と、を含み、該疑似絶縁層は、異なる相の少なくとも2つの物質を含む。前記異なる相の少なくとも2つの物質は、固体物質と非固体物質とを含む。前記固体物質は、半導体物質であり、前記非固体物質は、空気である。

(もっと読む)

基板処理方法

【課題】 溝パターン内への絶縁層や配線層等の埋め込みを簡易に行うことができ、工程短縮やコスト低減をはかる。

【解決手段】 基板10の表面に形成された溝内に溶媒を埋め込むための基板処理方法であって、基板10の表面上に溶媒42を供給しながら、基板10の表面に弾性材料で形成された溶媒保持材22を接触させた状態で、基板10の表面と溶媒保持材22とが摺動するように、基板10及び前記溶媒保持材22をそれぞれ回転させる。

(もっと読む)

半導体装置及びその製造方法

【課題】動作速度を向上し消費電力を低減しうる半導体装置及びその製造方法を提供する。

【解決手段】半導体基板に第1の領域を画定する第1の素子分離絶縁膜と、半導体基板の第1の領域に形成された第1導電型の第1の導電層と、半導体基板上に形成され、第1の領域の一部である第2の領域に第1の導電層に接続して形成された第1導電型の第2の導電層と、第1の領域の他の一部である第3の領域に第1の導電層に接続して形成された第1導電型の第3の導電層とを有する半導体層と、半導体層内に設けられ、第2の導電層と第3の導電層とを分離する第2の素子分離絶縁膜と、第2の導電層上に形成されたゲート絶縁膜と、ゲート絶縁膜上に形成され、第3の導電層を介して第1の導電層に電気的に接続されたゲート電極とを有する。

(もっと読む)

化合物半導体装置及びその製造方法

【課題】電流コラプスを抑制しながらノーマリオフ動作を実現することができる化合物半導体装置及びその製造方法を提供する。

【解決手段】化合物半導体装置の一態様には、基板1と、基板1上方に形成された化合物半導体積層構造7と、化合物半導体積層構造上方に形成されたゲート電極11g、ソース電極11s及びドレイン電極11dと、が設けられている。化合物半導体積層構造7には、電子走行層3と、電子走行層3上方に形成された電子供給層5を含む窒化物半導体層と、が設けられている。窒化物半導体層の表面のIn組成は、平面視でゲート電極11gとソース電極11sとの間に位置する領域及びゲート電極11gとドレイン電極11dとの間に位置する領域において、ゲート電極11gの下方よりも低くなっている。

(もっと読む)

半導体装置及びその製造方法

【課題】トレンチ分離構造の上面の周縁部にディボットが形成されても、このディボットに起因するゲート絶縁膜の破壊を防止することができる半導体装置及びその製造方法を提供する。

【解決手段】半導体装置1は、トレンチ分離構造20Bと、トレンチ分離構造20Bで区画される活性領域上に形成されたゲート絶縁膜30と、ゲート絶縁膜30の上面からトレンチ分離構造20Bの上面まで延在するゲート電極層31と、ゲート電極層31の両側に形成された第1及び第2の不純物拡散領域13D,13Sとを備える。ゲート電極層31は、ゲート絶縁膜30と第1の不純物拡散領域13Dとの間の領域に貫通孔31hを有し、貫通孔31hは、トレンチ分離構造20Bの上面の周縁部の直上に形成されている。

(もっと読む)

半導体装置

【課題】オフリーク電流の抑制および駆動電流の増大を図ることが可能な半導体装置を提供する。

【解決手段】実施形態の半導体装置において、ゲート電極は、第1および第2のソース・ドレイン領域の間に設けられた第1リセス内に少なくとも一部がゲート絶縁膜を介して埋め込まれて第1および第2のソース・ドレイン領域よりも深い位置まで形成される。チャネルは、素子領域においてゲート絶縁膜に隣接して第1および第2のソース・ドレイン領域の間に形成される。一対の応力付与部は、素子分離領域において、ゲート電極のゲート幅方向に垂直な面内において第1および第2のソース・ドレイン領域の下部のチャネルと重複する領域に設けられ、素子分離領域の構成材料と異なる絶縁材料からなりチャネルに対してゲート幅方向の両側から応力を付与する。

(もっと読む)

様々な絶縁領域及び/又は局所的な垂直導電領域を有する混合積層構造物を製造する方法

【課題】化学機械的研磨の長い段階に頼らずに半導体基板上に半導体構造物を製造することを提案する。

【解決手段】本発明は、深さpのパターンを有する表面トポロジーを有する半導体基板上に半導体構造物を製造する方法であって、前記方法は、(a)前記表面に第1絶縁材料の第1層(24)を形成する段階と、(b)前記第1層上に前記第1絶縁材料より密度が低い第2絶縁材料(28)の第2層を形成する段階と、(c)前記段階(a)及び段階(b)によって形成された構造物を薄膜化する段階と、(d)前記段階(c)によって薄膜化された前記構造体の第2層を緻密化する段階と、(e)前記段階(d)によって緻密化された前記第2層を有する構造体を薄膜化する段階と、(f)第2基板を用いた組立段階と、を含む方法である。

(もっと読む)

半導体装置の製造方法

【課題】素子の特性が均一な半導体装置の製造方法を提供する。

【解決手段】実施形態に係る半導体装置の製造方法は、半導体基板上の一部の領域にマスク膜を形成する工程と、前記マスク膜を形成した領域及び前記マスク膜を形成していない領域の双方において、前記半導体基板の上方に、マスク部材を形成する工程と、前記マスク部材をマスクとしてエッチングを施すことにより、前記マスク膜及び前記半導体基板の上層部分をパターニングする工程と、前記パターニングされたマスク膜をマスクとしてエッチングを施すことにより、前記パターニングされた半導体基板の上層部分の一部を除去する工程と、を備える。

(もっと読む)

半導体装置及びその製造方法

【課題】通電領域表面の周辺の強電界の影響がナノワイヤに及び難くして、ホットキャリアの生成やオフリーク電流を低減する。半導体装置を高性能化する。

【解決手段】基板の表面よりも深い位置に配置され互いに対向する2つの側壁を有する導電膜と、導電膜の2つの側壁の側方に形成され互いに同じ導電型の半導体領域である第1及び第2の通電領域と、導電膜を貫通して2つの半導体領域どうしを接続し第1及び第2の通電領域の導電型とは逆導電型の半導体領域であるナノワイヤと、導電膜と前記ナノワイヤとの境界部に形成された絶縁膜と、を有することを特徴とする半導体装置。

(もっと読む)

半導体装置の製造方法

【課題】FinFETの特性が均一な半導体装置の製造方法を提供する。

【解決手段】実施形態に係る半導体装置の製造方法は、半導体基板の上層部分に凹部を形成する工程と、前記凹部内に犠牲材を配置する工程と、前記半導体基板及び前記犠牲材を選択的に除去することにより、一方向に延び、周期的に配列された複数本のフィンを形成する工程と、前記フィン間の空間の下部に素子分離絶縁膜を形成する工程と、前記犠牲材を除去する工程と、前記フィンの露出面上にゲート絶縁膜を形成する工程と、前記素子分離絶縁膜上に、前記フィンを跨ぐように、前記一方向に対して交差した方向に延びるゲート電極を形成する工程と、を備える。

(もっと読む)

半導体装置の製造方法

【課題】SOI基板を使用せずバルク基板を用いてフィン型FETを製造すると、従来技術では素子領域と半導体基板との間の絶縁耐圧が低くなっていた。

【解決手段】本発明の半導体装置の製造方法では、素子分離膜の形成時にマスクとして用いる耐酸化用膜を、半導体基板表面に設ける溝部の底部から所定の距離まで離間した部分を除いて立設部の表面に形成することで、立設部の下部の素子分離膜がほぼ一定の膜厚にすることができた。このため、立設部と半導体基板との間の絶縁耐圧が向上し、リークもなく、信頼性が向上した。

(もっと読む)

1 - 20 / 802

[ Back to top ]