Fターム[5F045EF17]の内容

気相成長(金属層を除く) (114,827) | ノズル・整流・遮蔽・排気口 (3,640) | ガス遮蔽機構 (50)

Fターム[5F045EF17]の下位に属するFターム

シャッター機構を有するもの (21)

Fターム[5F045EF17]に分類される特許

1 - 20 / 29

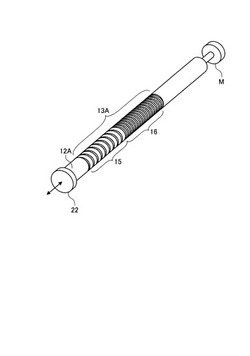

圧力制御装置

【課題】精密かつ高速に圧力制御を行なうことができる圧力制御装置を提供すること。

【解決手段】実施形態の圧力制御装置は、ゲート開度を調整することによってガス配管のガス圧力を調整するバルブと、前記バルブに接続された軸部と、ガイド部と、前記軸部を軸回転させる回転駆動部と、ガス配管内のガス圧力が所望のガス圧力となるよう前記回転駆動部を制御する制御部と、を備えている。前記ガイド部は、前記軸部を支持するとともに、前記軸部をねじ機構によって軸方向に移動させる。また、前記ガイド部は、前記軸部を囲う筐体と、一方の端部が前記筐体に固定配置されるとともに他方の端部が前記ねじ溝に接触する固定ピン部と、を有している。前記軸部は、1本のねじ溝に複数種類のピッチが設けられ、且つ前記ねじ溝が前記固定ピン部と接触した状態で回転しながら軸方向に移動する。

(もっと読む)

スパッタリング用のターゲット及びこれを用いたスパッタリング方法

【課題】反応性スパッタリングにより金属酸化物膜を形成する場合でも、長時間に亘って安定して放電させることができて、良好な成膜を可能とするターゲットを提供する。

【解決手段】スパッタ室で処理すべき基板と共に配置されるスパッタリング用のターゲット31であって、スパッタリング時に少なくとも酸素を含むガスが導入される状態でスパッタリングされるものにおいて、ターゲットのスパッタ面3aのうちターゲットを構成する元素との酸化物が付着、堆積し得る領域に絶縁性プレート8を貼付した

。

(もっと読む)

真空処理装置

【課題】上下方向で基板両面が基板よりも大きい輪郭の処理手段で覆われる場合でも基板とマスクの相対位置を撮像し、基板とマスクを精度よく位置決めでき、CVD装置に適用したときでも、膜厚や膜質の面内均一性よく成膜できる真空処理装置を提供する。

【解決手段】処理室1a内で基板Sに対向配置されるマスクMと、基板に対してマスクを相対移動させる移動手段63と、基板上側に配置されて基板の片面に対してマスク越しに所定の処理を施すガス導入部3及び高周波電源5と、基板の他面を覆うように基板下側に配置される本体21を有して基板の他面側から所定の処理を施す加熱プレート2とを備える。本体21下側に撮像手段7を設け、本体21に上下方向の透孔24aを形成すると共に透孔内に透光性部材24bを埋め込んで撮像用光路24を構成し、撮像用光路を通して撮像手段により基板とマスクの相対位置を撮像し、この撮像データを基に移動手段を制御する。

(もっと読む)

成膜装置

【課題】マスク板をフィルム表面と接触させずに成膜できる成膜装置を提供する。

【解決手段】

円筒部材12の外周に沿って配置された複数の成膜部は、第一、第二の仕切板21、22の間の成膜空間23を真空排気する真空排気部24と、成膜空間23に原料ガスを放出する原料ガス放出部25と、原料ガスをプラズマ化するプラズマ生成部26と、第一、第二の仕切板21、22に架設され、表面が円筒部材12の外周側面と対向されたマスク板27とをそれぞれ有しており、円筒部材12の外周側面に裏面が密着し、円筒部材12の回転に伴って、各マスク板27の開口28と対面しながら走行するフィルム51の表面に薄膜を形成する。各成膜空間23の外側に副ガスを放出する副ガス放出部31を有し、各マスク板27の円筒部材12と対面する部分には排気口32が形成され、マスク板27と円筒部材12との間の気体を排気口32から排気する。

(もっと読む)

化学気相成長チャンバ用の温度制御されたパージゲート弁

【課題】本発明は、第III族−N(窒素)化合物半導体ウエハを製造するために、特にGaNウエハを製造するために最適化された方法及び装置に関する。

【解決手段】

具体的には、この方法は、化学気相成長(CVD)反応器内の隔離弁取付具上の不要な材料の形成を実質的に防止することに関する。特に、本発明は、システムで使用される隔離弁上のGaCl3及び反応副生成物の堆積/凝縮を抑制する装置及び方法と、1つの反応物質としてのある量の気体状第III族前駆体と別の反応物質としてのある量の気体状第V族成分とを反応チャンバ内で反応させることによって、単結晶第III−V族半導体材料を形成する方法を提供する。

(もっと読む)

真空処理装置

【課題】基板載置領域における基板の位置ずれの発生を抑えることができる真空処理装置を提供する。

【解決手段】真空容器内に設けられ、水平面に沿って回転する回転テーブル2に形成された凹部24の内部に、ウエハWを載置するための載置部材200を着脱自在に設け、該載置部材200に、ウエハWの下面と載置部材200の表面との間の空間と、この空間の外側領域と、の間でガスを通流させるためにウエハWを前記表面から浮かせた状態で保持する突起201を形成する。真空容器の内部にて圧力変動が発生したとしても、ウエハWの下面に処理ガスを速やかに通気させることによって、ウエハWの下面側において局所的にガス圧が高まりウエハWが持ち上がって正常な位置からウエハWが移動してしまう現象の発生を抑える。

(もっと読む)

ガス処理装置

【課題】パージガスの量を従来と比較して減らすことが可能となり、原料ガスの流れへの影響を減らしたり、絞り穴を大きくして観察部の視野を広くしたりすることができるガス処理装置を提供する。

【解決手段】被処理体3を処理用ガスで処理するガス処理装置1であって、ガス処理室2と、処理中の前記被処理体3を観察可能な観察窓が形成されたパージガス室30と、前記観察窓からの観察方向上で、前記観察窓と前記被処理体3の載置位置との間に絞り穴が形成された絞り部材と、前記パージガス室30内にパージガスを導入するパージガス導入口と、を備え、前記パージガスの導入方向が、前記観察方向からみて前記絞り穴の重心線からずれるように前記パージガス導入口が配置される。

(もっと読む)

ウエハのエッジおよび斜面の堆積を修正するためのシャドウリング

本発明の実施形態は、ウエハのエッジ上への、増加または減少し、かつより均一な堆積を可能にするシャドウリングを意図する。シャドウリングの上面および/または底面から材料を除去することにより、エッジ堆積および斜面カバレージの増加を実現することができる。1つの実施形態において、底面の材料は、底面にくぼんだスロットを設けることにより減少する。シャドウリングの材料の量を増加することにより、エッジ堆積および斜面カバレージが減少する。ウエハのエッジにおける堆積を調整するための別の手法として、シャドウリングの内径を増加または減少させることが挙げられる。ウエハのエッジにおける堆積の量を変えるために、シャドウリングを形成する材料が変更されても良い。  (もっと読む)

(もっと読む)

基板処理装置

【課題】基板を載置するための基板載置部材を回転テーブルに着脱自在に設けることにより、前記回転テーブルにおける基板載置面の表面粗さが適切な範囲から外れた場合に容易に対応できる基板処理装置を提供する。

【解決手段】真空容器内に設けられ、水平面に沿って回転する回転テーブル2に形成された凹部24の内部に、基板をなすウエハWを載置するための基板載置部材200を着脱自在に設ける。この基板載置部材200には、回転テーブル2の回転時に遠心力によるウエハWの移動を規制する位置規制部201a,201b,201cが設けられている。基板載置部材200は着脱自在に設けられているので、回転テーブル2の回転時にウエハWの移動がある場合や、クリーニングによって基板載置部材200の表面が荒れ、表面粗さが適切な範囲から外れた場合には、基板載置部材200を交換する。

(もっと読む)

成膜装置、成膜方法及び記憶媒体

【課題】回転テーブルに基板を載置し、この基板を回転させて基板の表面に互いに反応する複数の反応ガスを順番に供給して反応生成物の層を多数積層して薄膜を形成するにあたり、基板上にて複数の反応ガスが混合されることを防止しかつ反応ガスの消費量を抑えることができる技術を提供すること。

【解決手段】回転テーブルの回転方向において第1の反応ガス供給手段と第2の反応ガス供給手段との間に分離ガス供給手段を設け、この分離ガス供給手段の前記回転方向両側にて低い天井面を設けることで分離領域Dに前記反応ガスが侵入することを阻止すると共に、前記回転テーブルの回転中心部と真空容器とにより区画した中心部領域から回転テーブルの周縁に向けて分離ガスを吐出する。また第1の反応ガス供給手段と第2の反応ガス供給手段は、真空容器の径方向に伸び、基板の通過領域と対向するガスノズルにより構成する。

(もっと読む)

成膜装置、成膜方法及び記憶媒体

【課題】回転テーブルに基板を載置し、この基板を回転させて複数の反応ガスを順番に供給して反応生成物の層を多数積層するにあたり、基板上にて複数の反応ガスが混合されることを防止して良好な処理を行うことができる技術を提供すること。

【解決手段】回転テーブルの回転方向に互いに離れた第1、第2の処理領域に夫々第1の反応ガス及び第2の反応ガスを供給する第1の反応ガス供給手段と第2の反応ガス供給手段とを設ける。前記回転方向において第1、第2の処理領域の間に分離ガス供給手段を設け、この分離ガス供給手段の前記回転方向両側にて低い天井面を設ける。さらに前記回転テーブルの回転中心部と真空容器とにより区画した中心部領域から回転テーブルの周縁に向けて分離ガスを吐出する。また第1の処理領域及び第2の処理領域に夫々対応する真空容器の側壁部位に一方及び他方の真空排気口を形成する。

(もっと読む)

プラズマ処理装置

【課題】被処理物をステージ兼接地電極の固体誘電体層として代用するプラズマ処理装置において、空気の処理空間への微量混入を防止する。

【解決手段】第1ステージ部21の第1金属表面21aを被処理物9にて覆う。第2ステージ部22の固体誘電体層25の内側誘電部26を被処理物9の外周部9eにて覆う。処理ヘッド10をステージ20に対し相対移動させながら、吹き出しノズル15から処理ガスを吹き出し、電極11とステージ20との間に電界を印加する。ステージ20には、内側誘電部26の表面から延びてステージ20の処理ヘッド10と対向する側以外の面へ抜ける通気孔29を設ける。好ましくは、第1ステージ部21と第2ステージ部22との対向面どうし間に間隙を形成し、これを通気孔29とする。

(もっと読む)

蒸着反応装置システム及びその方法

本発明の実施形態は、一般的に、化学蒸着(CVD)プロセスのための装置及び方法に関する。一実施形態では、CVD反応装置は、蓋サポート上に互いに連続して直線的に配置された、反応装置本体の上に配置され、第1のシャワーヘッドアセンブリを含む反応装置の蓋アセンブリと、アイソレータアセンブリと、第2のシャワーヘッドアセンブリと、排気アセンブリと、を有している。CVD反応装置は、更に、反応装置本体の両端部に配置した第1及び第2のフェースプレートを含み、第1のシャワーヘッドアセンブリが第1のフェースプレートとアイソレータアセンブリとの間に配置され、排気アセンブリが第2のシャワーヘッドアセンブリと第2のフェースプレートとの間に配置されている。反応装置本体は、ウエハキャリアトラック上のウエハキャリアと、ウエハキャリアトラックの下に配置され、ウエハキャリアに配置されたウエハを加熱するために利用することができる、複数のランプを含むランプアセンブリと、を有している。

(もっと読む)

ガスインジェクター及び成膜装置

【課題】インジェクター本体の長さ方向に均一な濃度のガスを供給することの可能なガスインジェクター及びこのガスインジェクターを備えた成膜装置を提供する。

【解決手段】ガスインジェクター31のインジェクター本体は、ガス導入口を備えると共にガス流路を構成し、ガス流出孔は、インジェクター本体の壁部に、その長さ方向に沿って複数配列されており、案内部材は、前記インジェクター本体の外面との間に、その長さ方向に伸びるスリット状のガス吐出口を形成するように設けられると共に、前記ガス流出孔から流出したガスを前記ガス吐出口に案内する。

(もっと読む)

薄膜製造装置

【課題】良好な膜厚分布、組成分布、成膜レートを再現しつつ、パーティクル数が少なく、長期にわたって連続成膜を安定して行えることが可能な生産性、量産性に優れた薄膜製造装置及び製造方法の提供。

【解決手段】反応空間である反応室上部からシャワーヘッドを介して反応室内に成膜ガスを導入し、加熱基板上で成膜するCVD装置である薄膜製造装置において、上部の反応空間が回転又は昇降しない基板ステージとシャワーヘッドと防着板とで構成され、防着板と基板ステージとで構成される同心円の隙間をガス排気経路として設け、このガス排気経路の上方から防着板に沿って不活性ガスが流れるように構成し、そしてガス排気経路の2次側に下部空間を設ける。

(もっと読む)

基板処理装置及び半導体装置の製造方法

【課題】 基板面内及び基板間における基板処理の均一性を向上させる。

【解決手段】 複数枚の基板を水平姿勢で積層した状態で保持する基板保持具と、基板保持具が収容されるインナチューブと、インナチューブを取り囲むアウタチューブと、インナチューブ内に配設されたガスノズルと、ガスノズルに開設されたガス噴出口と、ガスノズルを介してインナチューブ内に原料ガスを供給する原料ガス供給ユニットと、インナチューブの側壁に開設されたガス排気口と、アウタチューブとインナチューブとに挟まれる空間を排気してガス噴出口からガス排気口へと向かうガス流をインナチューブ内に生成する排気ユニットと、基板保持具における基板が積層される領域より下方側の領域の外周を囲うガス侵入抑制筒と、を備える。

(もっと読む)

シリコン系薄膜成膜装置及びその方法

【課題】1kPaより高い圧力下でシリコン系薄膜を成膜する際に電極間隔を広げることと膜厚を面内で均一にすることとを両立する。

【解決手段】シリコン系薄膜成膜装置10では、複数の対向電極16の各々に隙間をもって対向するように各透明電極62を配置する。続いて、ガス噴射口14aから原料ガスを支持電極18に向かって噴射すると共にガス噴射口15aから同方向にバリアガスを噴射しつつガス排出口13から排気してチャンバ12内の圧力を1kPaを超える圧力に調節する。次いで、各対向電極16に直流パルス電圧を印加し、シリコン系薄膜を成膜する。このように直流パルス電圧を印加して放電させる方式であるため、電極間隔を広げた状態においてもプラズマを効率よく生成できると共に膜厚の面内分布も改善できる。また、原料ガスの外側にバリアガスを噴射することにより、原料ガスにキャリアガスを混合する場合にはキャリアガスの流量を低減できる。

(もっと読む)

薄膜形成方法および薄膜形成装置、並びにそれを用いて製造された薄膜半導体装置

【課題】薄膜中に均一に配置された微粒子を含む薄膜を形成することができる薄膜形成装置を得ること。

【解決手段】基板5を載置して加熱しながら保持する基板ホルダ6と、ガス供給部47から基板5付近まで原料ガスを導くガス供給管41a,41bと、ガス供給管41a,41bから吹出されるガスからプラズマ48a,48bを生成するプラズマ源46a,46bとを有し、基板5に対してプラズマ処理するプラズマ処理室4a,4bと、微粒子供給部34からの微粒子含有媒体を基板5表面に噴出する噴出口31とを有し、基板5表面に微粒子を配置する微粒子噴出室3と、プラズマ処理室4a,4bからの原料ガスと、微粒子噴出室3からの微粒子含有媒体と、を収集する排気部8a,8bと、を備え、基板ホルダ6とプラズマ処理室4a,4bと微粒子噴出室3とを同一の容器2内に配置する。

(もっと読む)

プラズマ処理装置、プラズマ処理方法、および電子デバイスの製造方法

【課題】本発明は、プロセスガスの無駄な消費を抑制することができるプラズマ処理装置、プラズマ処理方法、および電子デバイスの製造方法を提供する。

【解決手段】間隔を隔てて対向する一対の電極と、前記一対の電極間に電界を印加する電界印加手段と、前記一対の電極間にプロセスガスを導入する複数の導入管と、前記導入管に前記プロセスガスを供給するガス供給手段と、前記複数の導入管のそれぞれに設けられ、前記プロセスガスの導入を制御する選択弁と、前記導入管から前記一対の電極の間に導入される前記プロセスガスの流路上に設けられる被処理物のプラズマ処理されるべき処理領域の位置に関するデータに基づいて、前記選択弁を制御する制御手段と、を備えたことを特徴とするプラズマ処理装置が提供される。

(もっと読む)

成膜装置

【課題】異常放電の発生を抑制し、薄膜を正常に形成し、歩留まりを向上させる成膜装置を提供する。

【解決手段】成膜を行う空間である成膜室2と、成膜室2の内部に配置された第1の電極4および第2の電極5と、高周波電源および整合回路から構成され、かつ第1の電極4および第2の電極5のうち一方の電極に成膜室2の外部から電力を供給する機構と、第1の電極4および第2の電極5のうち他方の電極に成膜室2の外部から電力を供給し、または接地電位に接続する機構と、第1の電極4と第2の電極5との間にガスを流入させて、電極を供給することによりプラズマを形成し、このプラズマを利用して成膜を行うように成膜室2を加熱する機構と、成膜室2内を囲むように成膜室2内の複数の側面部に対応させて配置している複数の防着板6と、を備えている成膜装置に関するものであり、防着板6を複数に分割し、近接する防着板6同士の間に隙間6a,6bを設けていることを特徴とする成膜装置。

(もっと読む)

1 - 20 / 29

[ Back to top ]