Fターム[5F047AA02]の内容

ダイボンディング (10,903) | 支持体(材料) (1,529) | ステム、ベース、ヘッダ (143) | 金属 (69)

Fターム[5F047AA02]の下位に属するFターム

Fターム[5F047AA02]に分類される特許

1 - 20 / 35

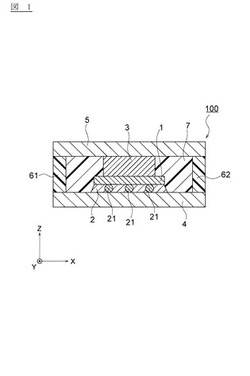

半導体装置の製造方法

【課題】半導体素子と一対の電極とを1回の接合で、一対の電極に対する半導体素子の厚さ方向の位置を適切に規定した状態で互いに接合することができる半導体装置の製造方法を提供する。

【解決手段】第1の電極4上に、位置決め部材21を含有する第1のはんだ2を介して、半導体素子1を配置する工程と、半導体素子1の第1の電極4に対向する面と反対側の面上に、第2のはんだ3を介して、第2の電極5を配置する工程と、第1のはんだ2および第2のはんだ3を溶融させて、半導体素子1と第1のはんだ2および第2のはんだ3とをそれぞれ接合させるリフロー工程とを有し、リフロー工程において、第1のはんだ2が溶融することで、位置決め部材21により第1の電極4に対する半導体素子1の厚み方向の位置が決定され、第2のはんだ3が溶融することで、第2の電極5に対する半導体素子1の厚み方向の位置が決定されることを特徴とする半導体装置の製造方法。

(もっと読む)

フォームはんだ

【課題】従来のフォームはんだ製造方法は、所定量の金属粒を直接溶融はんだ中に投入してから金属粒を分散させるため、フォームはんだ中にフラックスが微量残っていた。そのため従来のフォームはんだ製造方法で得られたフォームはんだではんだ付けを行うとボイドが発生したり、部品が傾斜したりして充分な接合強度が得られなかった。

【解決手段】本発明では、熱分解可能なフラックスと高融点金属粒からなる混合物で混合母合金を作製し、さらに混合母合金を大量の溶融はんだに投入・攪拌してビレットを作製する。そして該ビレットを押出、圧延、打ち抜き工程を経てペレットやワッシャーにする。

(もっと読む)

半導体パッケージ基板

【課題】放熱効果及び層間熱膨張係数の差から発生する反り現象を防止できるとともに、層間熱膨張係数の差による内部変形率の差から発生する内部クラックを防止できる半導体パッケージ基板を提供する。

【解決手段】ベース基板110と、ベース基板110の上部に実装される実装材120と、ベース基板110と実装材120との間に形成される接着層140と、を含み、接着層140は、熱伝導性接着剤141と、熱伝導性接着剤141の外周に形成される軟性接着剤143と、を含むものである。

(もっと読む)

半導体装置の製造方法

【課題】基板等と半導体素子等がはんだ層を介して接合された半導体装置に関し、はんだ付け性が良好であり、かつ、基板等とはんだ層の間の接合界面強度も高い半導体装置の製造方法を提供する。

【解決手段】基板1と半導体素子5がはんだ層3を介して接合されている半導体装置10の製造方法であって、少なくとも基板1のはんだ層側となる表面1aにスパッタリング等のドライプロセスにてNi金属、Sn金属、Au金属もしくはそれらの合金のいずれか一種からなる薄膜2を形成するステップ、基板1の表面に形成された薄層2の上にはんだペースト3’を塗工し、はんだペースト3’の上に半導体素子5を載置して加熱炉内の高温雰囲気下ではんだ層3を形成し、はんだ層3を介して基板1と半導体素子5を接合して半導体装置10を製造するステップからなる。

(もっと読む)

半導体装置及びその製造方法

【課題】SiCデバイスの動作温度は高温となるので、その裏面にヒートシンクをハンダ接合すると動作時にハンダが溶ける。

【解決手段】ヒートシンク34aはその前面を半導体チップ32の裏面の金属電極膜42に向けて配置される。ヒートシンク34aを構成する熱伝導板50aの裏面に厚みの途中まで達した開口部52aを設ける。開口部52aの底部の熱伝導板50aを被溶接部54aとし、ヒートシンク34aの裏面側から開口部52aに入射させるレーザビーム56により、被溶接部54aと金属電極膜42とを溶融・合金化してヒートシンク34aを半導体チップ32に接合する。

(もっと読む)

接合構造及び接着方法

【課題】取付板を厚くせずとも、被接着物と取付板の接着強度を向上させることである。

【解決手段】イメージセンサ取付構造1が、開口部21を有した取付板20と、開口部21内に配置されたイメージセンサ10と、開口部21の縁26とイメージセンサ10との間に挟まれて、開口部21の縁26と前記イメージセンサ10を接着した接着剤30と、を備え、開口部21の縁26であって取付板20の裏側の角部に面取り部27が形成され、接着剤30の一部32が面取り部27に固着していることを特徴とする

(もっと読む)

半導体装置および車載用交流発電機

【課題】

環境負荷が小さく低コストで、200℃以上の高温で長時間使用しても接続信頼性を維持できる半導体素子の接続材料を提供することが課題である。

【解決手段】

半導体素子と、半導体素子の第一の面と第一の接続部材を介して接続された支持電極体と、

前記支持電極体に支持された前記半導体素子の第二の面と第二の接続部材を介して接続されたリード電極体と、を有する半導体装置であって、前記支持電極体と前記第一の接続部材の界面には、Ni系めっき層、および、Cu6Sn5化合物と(Cu、Ni)6Sn5化合物の少なくとも1つを含む金属間化合物層を有し、前記リード電極体と前記第二の接続部材の界面には、Ni系めっき層、および、Cu6Sn5化合物と(Cu、Ni)6Sn5化合物の少なくとも1つを含む金属間化合物層を有することを特徴とする半導体装置である。

(もっと読む)

マイクロ電子デバイスのための小さい粒度の接着剤

【課題】本発明はマイクロ電子デバイスのための接着剤組成物に関し、金属基板上に10.16mm(400mil )×10.16mm(400mil )以上のダイを有意な離層なしに接着できる接着組成物を得ることを目的とする。

【解決手段】少なくとも1種の有機重合体樹脂、無機充填剤及び消散性液体から調製された接着剤組成物であって、前記液体と有機重合体樹脂は、互いに他に対して不溶である接着剤組成物であって、前記少なくとも1種の有機重合体樹脂が25μ以下の粒度の粒状形態で存在することを特徴とする。

(もっと読む)

半導体装置

【課題】半田に生じるひずみを低減し且つ半導体モジュールに生じる反りを抑制する。

【解決手段】半導体装置1において、金属電極板2の半導体素子実装面2aに、この金属電極板2に用いられる金属材料のヤング率よりも小さい金属材料を金属部5として設け、その金属部5の上に半田4にて半導体素子3を実装させた。

(もっと読む)

導電性接合材料、それを用いた接合方法、並びにそれによって接合された半導体装置

【課題】平均粒径が100nm以下の金属粒子を用いた接合用材料と比較して、接合界面で金属結合による接合をより低温でさらに無加圧において接合強度の向上を実現可能な接合用材料、接合方法を提供する。

【解決手段】(A)銀粒子、(B)酸化銀、(C)炭素数30以下で構成される有機物からなる分散剤を必須成分とする全導電性接合材料中において、(A)銀粉と(B)酸化銀粉と(C)炭素数30以下で構成される有機物からなる分散剤の合計が99.0〜100重量%となっている。即ち、バインダーとして樹脂が含有されていないことを特徴としている。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】 これまで、高耐熱性が要求される半導体装置、特に車載用交流発電機に用いられる半導体装置の接続部材には高Pbはんだが使用されてきているが、環境負荷低減のためPbフリーの接続部材とすることが必要となってきた。これに対し、既存のPbフリーはんだによる接続では、高温下で使用すると、界面反応によるボイドの発生を招き、接続不良の問題を回避できない。

【解決手段】 耐熱性200℃の接続方法として、室温から200℃においてCu6Sn5相を含有するSn系はんだとNi系めっきを組合せることで界面反応を抑制させ、200℃以上の耐熱性をもつ半導体装置の提供を実現する。

(もっと読む)

電力用半導体装置

【課題】パワー素子を金属板に半田付け後、温度変化にさらされても線膨張係数の違いからパワー素子が破壊されない手段を提供する。

【解決手段】パワー半導体素子10を金属電極20に半田付した電力用半導体装置であって、パワー半導体素子は金属電極に対向するパワー半導体素子の基板対向面12において、パワー半導体素子の端縁部に位置しマイクロクラックを有する領域12aと、損傷領域を含まない健全領域12bとを有し、健全領域に対応した裏面電極13を介して半田付けされている。

(もっと読む)

マウント部材およびマウント部材を備えた半導体発光装置

【課題】光出力を精度良く制御することが可能なマウント部材を提供する。

【解決手段】このヒートシンク(マウント部材)A1は、半導体レーザチップ20が設置される搭載部11が設けられたシリコン基板10と、シリコン基板10に一体的に形成され、搭載部11に設置された半導体レーザチップ20からの光を検出するモニタ用の受光素子12とを備えている。このモニタ用の受光素子12は、半導体レーザチップ20からの光を受光する受光面12aを含んでいる。また、シリコン基板10の上面には、段差部13が形成されている。そして、上記搭載部11が段差部13の底面13aに設けられるとともに、受光素子12の受光面12aが段差部13の上面13bに形成されることによって、受光素子12の受光面12aが、搭載部11よりも高い位置に配されている。

(もっと読む)

トランジスタ実装体及びその製造方法

【課題】チャネル抵抗を大幅に低減した電界効果トランジスタ実装体を実現できるようにする。

【解決手段】トランジスタ実装体の製造方法は、トランジスタ100を形成する工程(a)と、形成基板101を研磨する工程(b)と、形成基板101を研磨したトランジスタ100を保持基板200に固定する工程(c)とを備えている。工程(a)は、形成基板101の主面上に第1の半導体層及び該第1の半導体層よりもバンドギャップが大きい第2の半導体層を順次形成する。工程(b)は、形成基板101における主面と反対側の面を研磨する。工程(c)は、形成基板101の反りが小さくなる方向の応力を形成基板101に印加した状態でトランジスタ100を保持基板200の上に固定する。

(もっと読む)

位置決め治具および半導体装置の製造方法

【課題】位置決め治具と絶縁回路基板との密着度を高めることで、製造歩留まりを向上させた半導体装置の製造方法を提供する。

【解決手段】絶縁回路基板1の表面側には、位置決め用のカーボン治具20と、その開口部21に半田板30および半導体チップ40が配置され、その後、加熱炉に挿入される。加熱炉内では、全体が300℃程度まで加熱され、半田板30が溶融されることによって、絶縁回路基板1上へ半導体チップ40が実装される。このとき、絶縁回路基板1が加熱されると、一時的に裏面側に凸形状となるように湾曲する「正反り」状態になるが、カーボン治具20の本体裏面形状として、その開口部21から離れる方向で薄くなるように、段差部22が形成されているので、カーボン治具20と絶縁回路基板1との密着度を高めることができる。

(もっと読む)

接合材および半導体モジュールの製造方法

【課題】高電気伝導性、高熱伝導性を維持したまま高温で動作させても、熱衝撃による接合部のクラックの進展が生じにくい接合材、および該接合材を用いた半導体モジュールの製造方法を提供する。

【解決手段】接合材4は、放熱板6と放熱板6上に積層される半導体チップ1との接合部に設けられる接合材であって、半導体チップ1に対向する第1の主表面(上面)と、放熱板6に対向する第2の主表面(下面)とを備える。そして、上面および下面が延びる方向に沿って二次元網目構造が形成されるように、上面から下面に向かう方向(上下方向)に延びる孔部が形成されている。

(もっと読む)

半導体モジュール

【課題】 熱疲労寿命を向上させることができる半導体モジュールを提供すること。

【解決手段】 矩形板形状の半導体素子3の広い側の面と基板体2をはんだ4で接合した半導体モジュール1において、半導体素子3の四隅部と重なる基板体位置に、はんだ4の厚さを基板体2の接合面より大きくする隅溝部21を設け、隅溝部21は、一部を半導体素子3の四隅部と重なるようにし、半導体素子3の外周側の基板位置のはんだ4の厚さを基板体2の接合面より大きくした。

(もっと読む)

接合体及びその製造方法、並びにパワー半導体モジュール及びその製造方法

【課題】亜鉛を主成分とするはんだ材料を用いたときの濡れ性の向上によって、被接合部材が均一に接合された接合体、パワー半導体モジュール及びこれらの製造方法を提供すること。

【解決手段】本発明の接合体300は、第1部材101と第2部材102を有する。第1部材101と第2部材102の間は、亜鉛を主成分とするはんだ材料50によって接合される。第1部材101と第2部材102の被接合面には、各々ニッケル層111,112を備え、更に、前記ニッケル層111,112の表面は、亜鉛との反応性が高く亜鉛と合金を生成する金属表面層121,122を備える。接合後の接合面では、前記金属表面層121,122が消失している。接合部材がパワー半導体モジュールの場合には、第1部材101と第2部材102が、パワー半導体素子と絶縁基板、又は絶縁基板と放熱板に相当する。

(もっと読む)

実装方法

【課題】熱伝導性を有する基板上に複数個のチップを実装するにあたって、基板やチップの特性を劣化させることなく実装することが可能な実装方法を提供する。

【解決手段】ダイボンド装置のステージ110の表面側に基板たるウェハ200を載置する基板載置工程を行い、その後、チップたるLEDチップ1とステージ110の表面側に載置されたウェハ200との互いの接合面を接触させLEDチップ1側から加熱することによりLEDチップ1とウェハ200との互いの接合面を加熱して両者を接合させる接合工程を行う。基板載置工程においては、ウェハ200におけるLEDチップ1の接合予定領域とステージ110との間に断熱層113が介在する形でウェハ200をステージ110の表面側に載置する。

(もっと読む)

半導体装置

【課題】セラミックス回路基板の金属板部分に半導体素子が確実に接合され、熱抵抗不良や剥離等の発生が抑制された半導体装置を提供すること。

【解決手段】セラミックス基板と、前記セラミックス基板の表面に直接接合され、主としてアルミニウムからなる金属板と、前記金属板上に接合された半導体素子とを具備する半導体装置において、前記金属板の主面における前記半導体素子が接合される部分に、複数の溝が設けられているもの。

(もっと読む)

1 - 20 / 35

[ Back to top ]