Fターム[5F136FA34]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の材料 (10,071) | 金属同士の複合体 (176) | ロウ材、ブレージング層、半田を含む複合体 (24)

Fターム[5F136FA34]に分類される特許

1 - 20 / 24

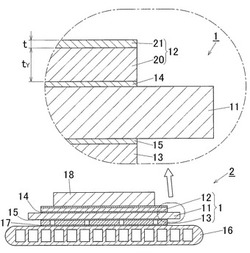

電子素子搭載用基板

【課題】冷熱サイクルにおいてアルミニウム回路層の電子素子搭載面に発生するしわが抑制される電子素子搭載用基板を提供する。

【解決手段】絶縁基板(11)の少なくとも一方の面に電子素子(18)を搭載するアルミニウム回路層(12)がろう付された電子素子搭載用基板(1)であって、前記アルミニウム回路層(12)は、母材(20)の電子素子搭載面側に高強度層(21)が一体に積層された積層材で構成され、前記高強度層(21)の引張強さX(N/mm2)と母材(20)の引張強さY(N/mm2)とがX/Y≧1.1の関係を満足する。

(もっと読む)

セラミックス回路基板用素材およびセラミックス回路基板の製造方法

【課題】 セラミックス回路基板の回路パターン周縁部に発生する凹凸を生じにくいセラミックス回路基板用素材およびその製造方法を提供する。

【解決手段】 本発明は、セラミックス基板上に形成された導電部を含んだ回路基板を形成するためのセラミックス回路基板用素材であって、前記導電部の所望の回路パターンを形成する際に、印刷マスクを用いて塗布されたエッチングレジスト膜の硬化後の回路パターン中央部の平均厚さを30μm〜60μmとするとともに回路パターン周縁部の最大厚さを回路パターン中央部の平均厚さよりも5μm以上厚く形成したセラミックス回路基板用素材である。

(もっと読む)

多部品出力構造体及びその形成方法

【課題】拡散をベースとする結合により結合された多部品出力構造体及びその形成方法を提供する。

【解決手段】電気自動車に用いるための多部品出力構造体を形成する方法であって、半導体ダイ110、第一の金属層124と第二の金属層126を有する絶縁性基板120、及び液体冷却用のサーマルデバイス150を準備すること、導電性及び熱伝導性である第一の一時的液相ボンドにより半導体ダイ110と第一の金属層124を結合させること、第二の金属層126とサーマルデバイス150の間に母材系を固定すること、ここでこの母材系は比較的融点の低い低温材料と比較的融点の高い高温材料を含み、この比較的低い融点は比較的高い融点よりも低い、母材系を比較的低い融点よりも高く、比較的高い融点よりも低い融点に加熱して低温材料を高温材料中に拡散させること、母材系を固化させて導電性及び熱伝導性である第二の一時的液相ボンドを形成することを含む。

(もっと読む)

半導体接合構造体及びその製造方法

【課題】応力緩和性及び耐熱性を両立する半導体接合構造体及びその製造方法を実現する。

【解決手段】半導体素子102と電極103とが接合部212を挟んで接合された半導体接合構造体において、接合部212は、電極103に接する第1金属間化合物層207と、半導体素子102に接する第2金属間化合物層208と、第1金属間化合物層207及び第2金属間化合物層208に挟まれた金属層とを備える。金属層は、Sn含有相210と、金属間化合物からなり且つSn含有相に分散された複数の結晶粒塊209とを含み、それぞれの結晶粒塊209は、第1金属間化合物層207及び第2金属間化合物層208に対し、いずれとも離れているか、又は、いずれか一方のみに接している。

(もっと読む)

パワーモジュール用基板用の導体パターン部材

【課題】セラミックス基板と導体パターン層との強固な接合性を得ることができ、組立作業性を向上させることができるパワーモジュール用基板用の導体パターン部材を提供する。

【解決手段】導体パターン部材10は、導体パターン層6とろう材箔9とを積層状態に仮固定してなり、導体パターン層6の表面にろう材箔9を溶接することにより形成された溶接部12が、導体パターン層6の外縁の少なくとも対向する二辺に沿って又は前記二辺の端部に位置するように複数設けられている。

(もっと読む)

電子デバイス

【課題】良好な放熱性を有し、かつ小型化・薄型化可能な電子デバイスを提供すること。

【解決手段】本発明は、絶縁性基板10と、絶縁性基板10の上面にフリップチップ実装されたパワーアンプ20と、絶縁性基板10上に設けられ、パワーアンプ20を封止し、パワーアンプ20より高い熱伝導率を有する封止部材22と、絶縁性基板10を貫通し、封止部材22と接触し、絶縁性基板10より高い熱伝導率を有するビア配線16cと、を具備する電子デバイスである。

(もっと読む)

液冷一体型基板の製造方法および液冷一体型基板

【課題】原材料コストや加工コストを低く抑え、反りが低減され、優れた強度および放熱性を備えた液冷一体型基板の製造方法および液冷一体型基板を提供する。

【解決手段】金属回路板15および金属ベース板20とセラミックス基板10との接合は溶湯接合法によって行われ、金属ベース板20と放熱器30との接合はろう接合法によって行われ、このろう接合法において、Al−Si−Mg合金組成のろう材のみからなる単層ブレージングシートを、金属ベース板20と放熱器30との間に挟みこみ面接触させた状態で、金属ベース板20と放熱器30とを、−1.25×10−3×(放熱器の断面2次モーメント)+2.0以上の面圧で加圧した後に加熱して、不活性ガス雰囲気下で、ろう付け温度570℃以上に保持しつつ、無フラックスでろう付け接合する。

(もっと読む)

半導体装置

【課題】半導体装置の信頼性を高めること。

【解決手段】基板2と、基板2上に配設された半導体素子10と、基板2上に配設され、半導体素子10を覆う放熱板18と、半導体素子10の上面と放熱板18の下面とを接続する接続部材16とを有し、接続部材16は、半導体素子10の上面に接し、第1の融点を有する第1の部材21と、第1の部材21に接し、第1の部材21よりも広い面積を有し、第1の融点よりも高い第2の融点を有する第2の部材22と、第2の部材22と放熱部材18とに挟まれ、第2の部材22よりも狭い面積を有し、第2の融点よりも低い第3の融点を有する第3の部材23とを含む半導体装置による。

(もっと読む)

回路基板

【課題】耐久信頼性及び放熱性能を一定以上に確保し、かつ小型に構成すること。

【解決手段】上アーム21Uと下アーム21Lとは、基本的に同様の機能及び構成を有しており、同一の放熱用ベース板22に対して第2はんだ52により接合されている。上アーム21U及び下アーム21Lの各々は、絶縁基板41と、IGBT42と、FWD43と、を備えている。絶縁基板41は、金属導体層41F,41Rをそれぞれ有している。金属導体層41Fには、IGBT42やFWD43からなる素子群が、第1はんだ51により接合されている。金属導体層41Rには、放熱用ベース板22が、第2はんだ52により接合されている。金属導体層41Fには、IGBT42を中央にして、その両側にFWD43及びワイヤボンディング領域41Wが配置されるように、長手方向に整列して搭載される。

(もっと読む)

配線基板冷却機構、その製造方法、接合構造体、およびその製造方法

【課題】本発明は、金属支持板と冷却フィンの接合が高い機械的特性・放熱性が得られる配線基板冷却機構及びその製造方法を提供することを目的とする。

【解決手段】本発明は、半導体チップや電子部品等の発熱体を搭載する配線基板と、前記配線基板を支持する金属支持板と、前記金属支持板に設けられ、前記発熱体が発生した熱を放熱する冷却フィンを有する冷却装置、ないし冷却ユニットを含む冷却機構が備わる配線基板冷却機構において、前記金属支持板と前記冷却フィンを接合する接合部位に介在する接合材料としての金属焼結体は10〜1000nmの結晶粒からなる銀および/または銅を主体とし、かつ金属焼結体の内部粒界が酸化皮膜層を介さずに金属接合していることを特徴とする配線基板冷却機構および配線基板冷却機構の製造方法を提供する。

(もっと読む)

熱輸送体

【課題】 高い排熱効率を有する熱輸送体を低コストで提供する。

【解決手段】 発熱部1と発熱部1で生じた熱を放熱する放熱部2との間に介在する熱輸送体10であって、基盤部11と、基盤部11の発熱体1及び/又は放熱部2に対向する面上に略垂直に設けられた、中空部Hを有する複数の毛状体12とを有し、基盤部11及び複数の毛状体12は主成分がCuからなり且つメッキにより形成され、発熱体1及び放熱部2には基盤部11又は複数の毛状体12の先端部が直接当接しており、発熱体1及び放熱部2の少なくともいずれかに当接する基盤部11又は複数の毛状体12は、基盤部11が有する空隙部又は複数の毛状体12間の空隙部に高熱伝導フィラーを含有する樹脂、はんだ又はロウ材からなる充填材13が埋められている。

(もっと読む)

接合体、半導体モジュール、及び接合体の製造方法

【課題】冷熱サイクルに対して亀裂、剥離などの不具合を生じさせ難い信頼性の高い接合体、半導体モジュール及び接合体の製造方法を提供すること。

【解決手段】本発明の接合体は、銅を主成分とする被接合面Sをそれぞれ備えた第1部材101及び第2部材102を有する。第1部材101と第2部材102との間には、錫系はんだ材料中202に銅を主成分とする三次元網目状構造体201を含有するはんだ部材200を有する。前記被接合面と前記三次元網目状構造体201との間には、平均厚さが2μm以上20μm以下の銅−錫合金203を有する。接合体が半導体モジュールの場合には、第1部材101及び第2部材102は、半導体素子及び絶縁基板、又は絶縁基板及び放熱板である。

(もっと読む)

積層基板

【課題】 窒化アルミニウムと銅が積層された積層基板において、加熱・冷却の繰り返しの熱負荷が何回加えられても、絶縁層に亀裂が生じない技術を提供する。

【解決手段】 積層基板2は、窒化アルミニウムの絶縁層6と、絶縁層6上に形成されている銅の導電層4を備えている。導電層4は、厚肉部4aと薄肉部4bを有している。厚肉部4aの一部は、半導体装置を接合する接合領域を形成している。薄肉部4bは、接合領域外側に設けられているとともに接合領域よりも薄く形成されている。薄肉部4bは、導電層4の外周から少なくとも1.2mmの範囲内で厚みが0.05mm以下に形成されている。

(もっと読む)

ヒートシンク付パワーモジュール用基板、ヒートシンク付パワーモジュール及び緩衝層付パワーモジュール用基板

【課題】電子部品等から発生した熱を効率良く放散させることができるとともに、高い熱サイクル信頼性を備えたヒートシンク付パワーモジュール用基板を提供する。

【解決手段】絶縁基板11の一方の面に回路層12が形成され、他方の面に金属層13が形成されたパワーモジュール用基板10と、金属層13側に接合されるヒートシンク4と、を備えたヒートシンク付パワーモジュール用基板であって、金属層13とヒートシンク4との間には、炭素質部材中にアルミニウム又はアルミニウム合金が充填されたアルミニウム基複合材料からなる緩衝層30が設けられ、この緩衝層30の熱膨張係数Kが、絶縁基板11の熱膨張係数Kc及びヒートシンク4の熱膨張係数Ktに対して、Kc<K<Ktの関係とされており、緩衝層30のうちヒートシンク4側にはアルミニウム又はアルミニウム合金からなるスキン層31が形成されている。

(もっと読む)

半導体装置

【課題】フリップチップ実装された半導体チップの放熱性を向上させることができる半導体装置を提供する。

【解決手段】フリップチップボンディングにより実装される半導体チップ1と、それに供されるチップキャリアと、前記半導体チップ1の背面に熱的に接続される冷媒を有する冷媒路からなる半導体装置において、冷媒が、半導体チップ1背面に直接、あるいは金属薄膜8を介して接触しており、冷媒路の一部が、冷媒路部材5と半導体チップ1背面とで形成される空間からなることを特徴とする。

(もっと読む)

LEDランプ

【課題】より放熱しやすい構造を備えたLEDランプを提供する。

【解決手段】本発明によって提供されるLEDランプA1は、基板10と、基板10の表面に形成された第1の金属配線層11と、基板10の表面に形成され、第1の金属配線層11と離間する第2の金属配線層12と、第1の金属配線層11に固定されたリード32にダイボンディングされた発光ダイオード31と、を備えており、第1の金属配線層11を覆う第1の保護層21と、第2の金属配線層12を覆う第2の保護層22と、を有しており、第1の保護層21がハンダによって形成されていることを特徴とする。

(もっと読む)

粒子入りはんだ及びその製造方法

【課題】部品が傾いた状態でもはんだ厚を確保する粒子入りはんだ及びその製造方法を提供すること。

【解決手段】金属粒子12を混ぜたはんだ材11を溶融して撹拌した後、固めて圧延加工することよって形成する板はんだを製造するものであって、金属粒子の直径と添加量の決定に当たり、金属粒子12の添加量に従って得られる距離実力がほぼ収束する、その値(S)に対応して添加量(N)を決定する工程と(S105)、距離実力(S)、粒子入りはんだの初期板はんだ厚(T)、四角形の短辺長さ(L)、および実験値より導出された一定の寿命を得るために必要な粒子入りはんだの保証はんだ厚(B)から、粒子入りはんだ10の上に重ねられた上部品120の最大傾き時の形状を導出し(S106)、その傾き形状より、距離実力(S)における金属粒子の粒子径(D)を算出する工程(S107)とを有する粒子入りはんだの製造方法。

(もっと読む)

半導体装置、放熱体、及び半導体装置の製造方法

【課題】半導体チップからの放熱構造を簡単な工程で製造できる半導体装置の製造方法を提供する。

【解決手段】表面に複数の半導体素子が形成された半導体ウェハ1の裏面に、固液共存領域となる温度域を有する組成である多元系合金層10を形成する工程と、半導体ウェハ1及び多元系合金層10を複数の半導体チップ1aに分割する工程とを具備し、多元系合金層10を形成する工程の後に、多元系合金層10を、固液共存領域となる温度域に加熱し、その後冷却する工程を具備する。このようにすると、多元系合金層の表面には、凝固偏析に起因した凹凸が形成される。

(もっと読む)

半導体装置

【課題】 半導体チップを用いた半導体装置において、放熱性の向上を図る。

【解決手段】 混成集積回路の実装基板(20)上に、半導体チップ(30)を実装する半導体装置において、放熱材(40)の下部の実装基板(20)と半導体チップ(30)の間に、放熱材(40)を有することを特徴とし、実装基板(20)には、内壁を金属膜(70)で覆ったスルーホール(50)が形成され、半導体チップ(30)が発する熱は放熱材(40)及び、スルーホール(50)内壁の金属膜(70)を介し、実装基板(20)の裏面へ放熱される。各スルーホール(50)には、熱伝導材(60)が埋めこまれ、半導体チップ(30)の熱を効率的に逃がすことが可能である。

(もっと読む)

半導体装置、及び半導体装置の製造方法

【課題】回路基板の構造を簡素化しつつ、熱応力による反りやクラックの発生を防止するとともに、優れた放熱性能を得ること。

【解決手段】回路基板とヒートシンク13をろう付けする際に、裏金属板16の接合界面に離型剤19を配置する。そして、回路基板と、ヒートシンク13と、ろう材17を積層した状態でろう材17を溶融凝固させてろう付けを行う。離型剤19により、裏金属板16とヒートシンク13には接合されない非接合領域が形成され、この非接合領域によって熱応力を緩和させることが可能となる。

(もっと読む)

1 - 20 / 24

[ Back to top ]