Fターム[5F136GA35]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の製造方法 (2,487) | 樹脂成型、モールド (106)

Fターム[5F136GA35]に分類される特許

1 - 20 / 106

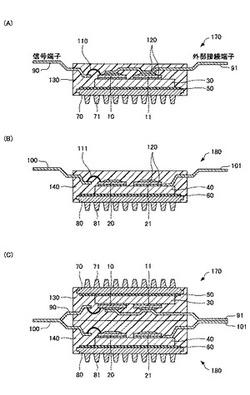

半導体装置

【課題】モールド成形時に均一に加圧でき絶縁材が均一に貼着された半導体装置を提供する。

【解決手段】第1の基板30の一方の面に第1の半導体素子10が接合され、他方の面に第1の絶縁材50を介して第1の放熱板70が接合され、種類の異なる複数の端子90、91、92が側方に延び、モールド成形された第1のユニット170と、第2の基板40の一方の面に第2の半導体素子20が接合され、他方の面に第2の絶縁材60を介して第2の放熱板80が接合され、種類の異なる複数の端子100、101、102が側方に延び、モールド成形された第2のユニット180とを有し

、前記第1のユニットと前記第2のユニットが対向して固定され、前記種類の異なる複数の端子のうち、前記第1のユニットと前記第2のユニットとの接続が必要な端子90、100は重なって配置され、前記第1のユニットと前記第2のユニットとの接続が不要な端子は重ならずに配置される。

(もっと読む)

半導体モジュール

【課題】温度差が生じても従来よりは絶縁部材の剥離を抑止することができる半導体モジュールを提供することである。

【解決手段】複数の半導体素子16と、各半導体素子16で生じる熱を放出する放熱部15と、少なくとも半導体素子16を覆う絶縁部材14とを備える半導体モジュール10において、絶縁部材14は、半導体モジュール10の全表面を覆うか、または、複数面を周回して覆うことを特徴とする構成である。この構成によれば、絶縁部材14は半導体モジュール10の全表面を覆うか、または、複数面を周回して覆う。放熱部15と絶縁部材14との間に生じる温度差に基づく線膨張係数差による応力が発生しても、従来よりは絶縁部材14の剥離を抑止することができる。

(もっと読む)

回路構成体

【課題】コストを抑えつつ伝熱シートの位置ずれを防止した回路構成体を提供する。

【解決手段】回路構成体は、電子部品26が接続された回路基板21と、回路基板21および電子部品26から発生する熱を放熱する放熱部材28と、回路基板21と放熱部材28との間に配される熱伝導性材料からなる伝熱シート29と、回路基板21を保持するとともに、放熱部材28が取り付けられる合成樹脂製のケース11と、を備える。ケース11には伝熱シート29を位置決めする位置決め部13Bが設けられていることを特徴とする。

(もっと読む)

高熱伝導性樹脂を用いたヒートシンク及びLED光源

【課題】金属ヒートシンクの代替として用いる加工性、生産性、軽量性に優れた樹脂ヒートシンクを提供する。

【解決手段】合成樹脂と熱伝導性充填材とを含有してなり、熱伝導率が0.5[W/mK]以上である高熱伝導性樹脂組成物と、金属又はセラミックスの成形体である基材3とを一体化して成形した、高熱伝導性樹脂2を用いたヒートシンク1であって、ヒートシンク1は、熱源に対向する熱源対向面6を有し、熱源対向面6の少なくとも一部は、基材3によって直接形成されるか、あるいは、基材3との間に高熱伝導性樹脂が3mm以下の厚さで介在されている。

(もっと読む)

ヒートシンク

【課題】小型で基板上の小さい面積部分でも実装が可能で、放熱効果および電気絶縁性も備えて、従来の金属製ヒートシンクの課題を解消したヒートシンクを提供する。

【解決手段】発熱性の電子部品110が載置される回路基板100に実装されて放熱を促進するヒートシンク1であって、放熱性および電気絶縁性を備えた樹脂材により形成したブロック状の本体部10と、板状の高熱伝導性材で形成した複数の脚部20とを含み、前記脚部それぞれの一端は互いに間隔をもって前記本体部10に埋設され、前記脚部20それぞれの他端は前記回路基板100に接触させるべく形成してある。

(もっと読む)

樹脂−反磁性物質複合構造体、その製造方法、およびそれを用いた半導体装置

【課題】熱伝導性および/または導電性に優れた物質と樹脂とからなる複合構造体であって、両者が良好に接合され、かつ樹脂からなる層の厚さを小さくすることが可能な複合構造体を提供する。

【解決手段】反磁性物質22の粒子と樹脂24とを金型30内に配置し、金型30内に配置された反磁性物質22に磁場を印加して、反磁性物質22を金型30の内側表面の少なくとも一部から遠ざかる方向に移動させた後、金型30内で樹脂24を硬化させて樹脂−反磁性物質複合構造体を製造することを含む方法によって、反磁性物質層12と樹脂層14とからなる樹脂−反磁性物質の複合構造体10を得る。

(もっと読む)

冶具、半導体モジュールの製造方法及び半導体モジュール

【課題】 半導体素子を樹脂で適切に被覆する技術を提供する。

【解決手段】 冶具60によって支持される半導体装置12は、放熱板40と半導体素子20とを備える。放熱板40は、第1の部分46と第2の部分48とを備える。冶具60は、半導体素子部20を樹脂材料で被覆する際に、半導体装置12を支持する。この冶具60は、第1の支持部46と第2の支持部48とを備える。第1の支持部46は、複数個のフィン44が配置される側から第1の部分46に接触することによって、半導体装置12を支持する。第2の支持部68は、複数個のフィン44が配置される側から第2の部分48に接触することによって、半導体装置12を支持する。

(もっと読む)

携帯電子機器及びそのケーシングの製法

【課題】内部電子部品にて発生した熱をケーシング外表面から効率よく放熱する又は熱拡散する携帯電子機器を提供する。

【解決手段】ケーシング外表面10を形成する薄肉表壁部2と、薄肉表壁部2の裏面の一部に積層されると共に内部電子部品5の発熱部6からの熱を伝導させてケーシング外表面10から放熱させる熱伝導性シート体3と、熱伝導性シート体3の裏面及び薄肉表壁部2の裏面に溶融樹脂の固化によって一体状に積層形成される内壁部4と、から構成されるケーシング部材1を具備している。

(もっと読む)

パワーモジュール

【課題】エポキシ樹脂を封止材とした絶縁シート構造のパワーモジュールにおいて、吸湿による絶縁シートの絶縁性能低下を防止することにより、長期的信頼性を向上させる。

【解決手段】金属基板11と、絶縁シート2と、ヒートスプレッタ3と、半導体素子4と、リードフレーム5と、配線6と、封止樹脂7とを備え、金属基板11は、その端部が湾曲形状を有するとともに封止樹脂7内に封止される。これにより、外部から絶縁シート2までの水分浸入経路を長くすることができ、吸湿による絶縁シート2の絶縁性低下を防止して、パワーモジュールの長期信頼性を向上させることができる。

(もっと読む)

電子部品及びその製造方法

【課題】発熱体からの熱を高効率で放熱しうる電子部品及びその製造方法を提供する。

【解決手段】基板上に、炭素元素の線状構造体と線状構造体間に配置された熱可塑性樹脂の充填層とを有する放熱材料を配置する。次いで、放熱材料上に吸取紙を配置し、熱可塑性樹脂の融解温度よりも高い温度で熱処理を行い、線状構造体上の熱可塑性樹脂を吸取紙により吸い取る。次いで、吸取紙を除去した後、冷却して熱可塑性樹脂を固化し、放熱材料を基板に接着する。

(もっと読む)

パワー半導体モジュールの構造およびその製造方法

【課題】 比較的大きな厚さ公差を有する絶縁基板であっても、簡単な構造の製造装置で、樹脂モールド成形時に絶縁基板を破損することなく、また樹脂のバリの発生をなくすことができるパワー半導体モジュールの構造を提供する。

【解決手段】

パワー半導体モジュール1は、絶縁層1aを挟む両面にそれぞれ金属パターン1b、1cを設けた絶縁基板1A上に、半導体を実装した状態で、これらを樹脂2にてモールドし、絶縁基板1Aの半導体を実装した面と反対側の面に設けた金属パターン1bをモールドした樹脂2から外側へ露出させる。絶縁基板1A上に、パワー半導体モジュール1のモールド成形時の型11に設けた押圧棒11aを受けるための押圧棒受け部材5を、高温で溶融し常温で凝固する温度変形部材6を介して設けた。

(もっと読む)

熱伝導シート

【課題】所望の厚さが得られ、厚さ方向の熱伝導率が高く、機械的強度に優れた熱伝導シートを提供することを目的とする。

【解決手段】発熱部品と密着させて伝熱を行う熱伝導シート11であって、グラファイト粉体13と熱可塑性樹脂12を混合してシート状に成形したものであり、グラファイト粉体13は厚さ方向に歪まされた三次元形状を有し、熱伝導シート11には気泡が含まれている構成としたもので、このようにすることにより、厚さ方向の熱伝導率を向上させることができる。

(もっと読む)

半導体パッケージ及びその製造方法

【課題】 信頼性を向上可能な半導体パッケージ及びその製造方法を提供する。

【解決手段】 半導体パッケージ1は、パッケージ基板80、およびパッケージ基板80の上に実装されるチップ積層体10を備える。チップ積層体10とパッケージ基板80とは、チップ積層体10の第1半導体チップ100とパッケージ基板80との間に配置されるソルダボール110を介して電気的に連結される。第1半導体チップ100の上には第2半導体チップ200が積層される。第2半導体チップ200の上面200sは、平坦化されたモールディング膜350に覆われることなく露出し、放熱膜401と直接接触する。これにより、第1半導体チップ100および第2半導体チップ200で発生する熱は、放熱膜401を通じて容易に放出することができる。

(もっと読む)

樹脂封止型半導体装置及びその製造方法

【課題】装置全体の大型化を招かず、放熱性を向上し、高剛性で反りを発生しにくくする。歩留まり良く高品質に製造する。

【解決手段】複数のリードフレーム301−304はそれぞれ、内部接続部301b−304bが略同一面上に面するように配置されるとともに所定の配列方向Xに並べられ、内部リード109−111は、半導体素子106−108とこれに隣接する内部接続部との間に架設されてこの両者を機械的・電気的に接続し、複数の半導体素子の配列方向と、複数の内部リードの配列方向と、各内部リードの架設延在方向とが所定の配列方向Xとされ、リードフレームは、封止樹脂305により封止されたその一部が所定の配列方向Xに沿った軸回りで曲げられることで構成された蛇腹部301c−304c,301d−304dを有し、該蛇腹部は、半導体素子が搭載された側に凸である。

(もっと読む)

半導体冷却装置及びその製造方法

【課題】簡便な構成で半導体冷却装置の冷却効率を向上させる。

【解決手段】上面21に前記半導体素子10が取り付けられ、下面22に冷却用の突起23が設けられている半導体素子冷却板20と、各冷却水流路側壁40aと、半導体素子冷却板20の突起23に接し、半導体素子冷却板20との間の隙間64を区画するベース板32と、ベース板32から突出し、冷却水の流れ方向に伸びて冷却水流路60を仕切る仕切り板31とを備え、ベース板32の側端面が各冷却水流路側壁40aの内面との間に第2の隙間63,65を開けて配置される冷却水流路仕切り部材30と、を備え冷却水によって半導体素子10を冷却する。

(もっと読む)

熱伝導性複合粒子、熱伝導性シート及びこれらの製造方法

【課題】煩雑で高コストとなる被覆工程を用いず、従来と同等以上の熱伝導性及び分散性等の性能を有する新規な構造の熱伝導性複合粒子及び熱伝導性シート、及び、当該新規な構造の熱伝導性複合粒子及び熱伝導性シートの簡易で低コストな製造方法を提供する。

【解決手段】高速気流中衝撃法、メカノフュージョン法又はメカノケミカル法により、磁性体2a及び前記磁性体を含有するマトリクス樹脂2bを含む磁性樹脂粒子2と、前記磁性樹脂粒子を被覆する熱伝導性粒子4と、を具備する熱伝導性複合粒子1を製造し、これを用いて熱伝導性シートを得る。

(もっと読む)

金属樹脂複合構造体及びその製造方法、並びにバスバ、モジュールケース及び樹脂製コネクタ部品

【課題】優れた接着強度を有する金属樹脂複合構造体及びその製造方法、並びにバスバ、モジュールケース及び樹脂製コネクタ部品を提供する。

【解決手段】融点が500℃以上の高融点金属を含む金属部材1と樹脂部材2とを一体化した金属樹脂複合構造体10において、金属部材1と樹脂部材2との間に、500℃未満の融点を有する低融点金属を含んでなる合金層3が設けられ、合金層3と樹脂部材2との接合面において、合金層3の平均表面粗さが5nm以上1μm未満であり、合金層3の接合面に形成される凹凸の凹凸周期が5nm以上1μm未満であることを特徴とする、金属樹脂複合構造体。

(もっと読む)

電子装置およびその製造方法

【課題】電子部品の両端面の外側にヒートシンクを設けたものを、トランスファーモールド法によって樹脂で封止してなる電子装置において、樹脂封止時における電子部品へのダメージを適切に低減できるようにする。

【解決手段】電子部品10の両端面11、12の外側にヒートシンク20、30を設けてなる一体化部材110を金型100に投入し、樹脂40で封止するようにした電子装置の製造方法において、第1のヒートシンク20の外面22にて、当該外面22の内周部から端面23まで連続して形成された凹部1を設け、樹脂封止工程では、樹脂40を、両ヒートシンク20、30の内面21、31間だけでなく、第1のヒートシンク20の外面22側にも流すことにより、樹脂40を凹部1に充填する。

(もっと読む)

熱伝導シート

【課題】所望の厚さが得られ、厚さ方向の熱伝導率が高く、機械的強度に優れた熱伝導シートを提供することを目的とする。

【解決手段】第1の粒度分布ピークを有する第1のグラファイト粉体13と、第1の粒度分布ピークよりも大きい第2の粒度分布ピークを有する第2のグラファイト粉体14と、樹脂12とを混合してシート状に成形した熱伝導シート11であり、グラファイト粉体の粒度分布は少なくとも2つのピークを有している構成としたもので、このようにすることにより、厚さ方向の熱伝導率を向上させることができる。

(もっと読む)

放熱構造体

【課題】軽量、かつ、高い放熱性能を持った放熱構造体を実現すること。

【解決手段】発熱体の少なくとも一部と接触するように配され、比重が1.0〜2.0の熱伝導性樹脂組成物から成る放熱構造体であって、発熱体からの発熱量1Wに対する発熱体と放熱構造体の接触面積S1が1〜10cm2であり、かつ、発熱体からの発熱量1Wに対する放熱構造体の表面積のうち、外気との接触面積S2が10〜50cm2であることを特徴とする放熱構造体。

(もっと読む)

1 - 20 / 106

[ Back to top ]