Fターム[5F152FF31]の内容

Fターム[5F152FF31]の下位に属するFターム

2種類以上のレーザ (163)

2種類以上のランプ (2)

レーザとランプ (100)

レーザとヒータ (216)

ランプとヒータ (32)

レーザとランプとヒータ (5)

複数種類の手段を同時に使用 (155)

その他のもの

Fターム[5F152FF31]に分類される特許

1 - 20 / 33

基板上のフィルム領域を処理して、こうした領域内及びその端部領域をほぼ均一にするレーザ結晶化プロセス及びシステム、及びこうしたフィルム領域の構造

【課題】薄膜フィルム試料を処理するシステム、並びに薄膜フィルム構造を提供する。

【解決手段】フィルム試料170の一区画の特定部分の第1部分を融解させるべく照射ビームパルスの第1パルスの第1小ビームで照射して、この第1部分が少なくとも部分的に融解して自ずと再凝固して結晶化し、それぞれの隣接する第1部分どうしの間に第1未照射部分が残る。特定部分の第1小ビームによる照射の後に、この特定部分を、この特定部分の第2部分を融解させるべく照射ビームパルスの第2パルスの第2小ビームで再び照射して、この第2部分が少なくとも部分的に融解して自ずと再凝固して結晶化し、それぞれの隣接する第2部分どうしの間に第2未照射部分が残る。再凝固して結晶化した第1部分及び前記第2部分は、フィルム試料の領域内で互いに間に入り合う。これに加えて、第1部分が第1画素に対応し、第2部分が第2画素に対応する。

(もっと読む)

光照射装置

【課題】エキシマレーザを光源として用いることなく、アモルファスシリコンの膜をムラ無くかつ安価に結晶化させることのできる光照射装置を提供する。

【解決手段】光照射装置100は、複数の光源部14と、複数の光源部14から出射された光を集光して被照射物に向けて線状に照射するための板状のプリズム20とを備えている。複数の光源部14は、それぞれ、発光部10及び発光部10から発せられる光を反射する楕円鏡12によって構成されている。楕円鏡12の第1焦点もしくはその近傍に発光部10が配置されており、楕円鏡12の第2焦点もしくはその近傍にプリズム20の光の入射面22が配置されている。

(もっと読む)

半導体装置の製造方法

【課題】良好な電気特性を有する半導体装置の製造方法を提供する。

【解決手段】電極層の上に希土類金属シリサイド膜とアモルファスシリコン膜とを形成し、希土類金属シリサイド膜とアモルファスシリコン膜とをマイクロ波を用いて加熱することにより、希土類金属シリサイド膜の結晶構造に応じた結晶配向を持つように、アモルファスシリコン膜を結晶化させる。

(もっと読む)

結晶化膜の製造方法及び結晶化装置

【課題】基板上に形成されたアモルファス膜の結晶化を、基板表面に対して垂直方向(即ち下から上方向)ではなく略平行方向(即ち横方向)に進行させる結晶化膜の製造方法を提供する。

【解決手段】本発明の一態様は、基板上にアモルファス膜1を形成し、前記アモルファス膜1にレーザ光を照射してレーザ光照射領域1aを結晶化し、前記アモルファス膜1に熱処理を施すことにより、前記レーザ光照射領域以外のアモルファス膜1を結晶化することを特徴とする。

(もっと読む)

半導体装置の製造方法

【課題】 固相エピタキシャル成長によって、所望の面方位を有する結晶を得ることが可能な半導体装置の製造方法を提供する。

【解決手段】 本発明では、第1の面方位を有するシリコン基板11上の一部に、アモルファス層13を形成する工程と、そのアモルファス層13にマイクロ波を照射し、前記アモルファス層13を第1の面方位を有する結晶層とする工程とを有していることを特徴とする半導体装置の製造方法を提供することができる。

(もっと読む)

半導体製造方法、半導体製造装置、半導体装置および表示装置

【課題】均一性の極めて高いアニール処理結果を実現しつつ、その場合であっても生産性が損なわれてしまうことなく高スループット化を実現できるようにする。

【解決手段】基板上に少なくとも非晶質シリコン膜14と光吸収層16とが積層されてなる多層構造体に対して、前記光吸収層16の側から光を照射して当該光による局所加熱を行い、前記非晶質シリコン膜14を微結晶シリコン膜または多結晶シリコン膜に改質するアニール処理工程を備え、前記アニール処理工程では、前記局所加熱にあたり同一走査ライン上に複数の光ビームを配置するとともに、前記光吸収層16の熱伝導率をk、密度をρ、比熱をc、走査すべきライン長/走査速度をtpとした場合に、前記複数の光ビームを少なくとも間隔L=2×{k・tp/(ρ・c)}1/2だけ隔てて配置する。

(もっと読む)

半導体薄膜の製造方法、半導体薄膜、及び薄膜半導体装置

【課題】大きな結晶粒径の結晶粒径で、且つ、3次元的に結晶方位を制御された結晶粒で構成された半導体薄膜を製造し、この半導体薄膜を用いた半導体薄膜によって、優れたキャリア移動度を得る。

【解決手段】半導体薄膜の製造方法は、基板上に非晶質膜を形成する非晶質膜形成工程と、前記非晶質膜形成工程で形成した非晶質膜の少なくとも一部を結晶化させて、膜面に平行な特定の結晶面を持つ第1の多結晶膜を形成する第1結晶化工程と、前記第1結晶化工程で形成した第1の多結晶膜に1方向からイオン注入を行うことにより、3次元的に方位制御された所定の結晶方位を有する結晶粒を残す一方、それ以外の結晶粒を非晶質化させるイオン注入工程と、前記イオン注入工程で残った3次元的に方位制御された所定の結晶方位を有する結晶粒をシ−ドとして非晶質領域を結晶化させることにより第2の多結晶膜を形成する第2結晶化工程と、を備える。

(もっと読む)

半導体装置

【課題】保護膜や層間絶縁膜を形成する際に、島状半導体層の段差によるカバレッジ不良を低減する半導体装置を提供することを課題とする。

【解決手段】リンを含む層は真性または実質的に真性な層上の一部に形成され、金属膜はリンを含む層上に形成され、半導体膜は、四方の周辺部の領域において真性または実質的に真性な層から形成された1μm以上300μm以下の突出部を有し、ゲイト電極と重なり、かつ金属膜と重ならない真性または実質的に真性な層と突出部は金属膜と重なる真性または実質的に真性な層より厚さが薄く、保護膜はゲイト電極と重なり、かつ金属膜と重ならない真性または実質的に真性な層と突出部とを覆っている半導体装置。

(もっと読む)

半導体装置の作製方法

【課題】半導体装置の特性を向上させることができる連続発振のレーザー装置を用いた半導体装置の作製方法の提供を課題とする。

【解決手段】半導体膜のうち、パターニング後に基板上に残される部分をマスクに従って把握する。そして、少なくともパターニングすることで得られる部分を結晶化することができるようにレーザー光の走査部分を定め、該走査部分にビームスポットがあたるようにし、半導体膜を部分的に結晶化する。チャネル方向とレーザーの走査方向を揃えることにより高性能の半導体装置を提供する。

(もっと読む)

半導体装置の作製方法

【課題】SOI技術を用いて半導体装置を作製する上で、パンチスルー電流を抑えるだけでなく、貼り合わせに用いるシリコンウエハーの再利用を実現できる構造を有する半導体装置、およびその作製方法を提供する。

【解決手段】シリコンウエハー101から分離された基板106に貼り合わせた半導体膜107に、ソース領域およびドレイン領域とは逆の導電型の不純物109、112を注入し、その上に単結晶半導体膜114を接合して得られる積層の半導体膜を用いてチャネル領域を形成する。

(もっと読む)

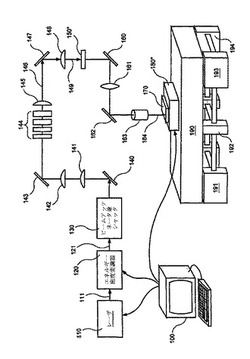

レーザビーム照射方法およびレーザビーム照射装置

【課題】

DOEを用い、複数のレーザビーム源から出射したレーザビームを加算して、パワー密度を高めた照射光を形成する。

【解決手段】

レーザビーム照射方法は、第1のレーザビームを、第1の位置で第1の反射ミラーにより第1の方向に平行な方向に反射させ、発散光として進行させる工程と、 第2のレーザビームを、第1の位置の近傍の第2の位置で第2の反射ミラーにより第1の方向に平行な方向に反射させ、発散光として進行させる工程と、第3のレーザビームを、第1の反射ミラーと第2の反射ミラーの間を通って、第1の方向に平行に発散光として進行させる工程と、重なりを持って第1の方向に進行する、第1、第2、第3のレーザビームの合波光を受け、平行ビームにする工程と、平行ビームを回折光学素子に入射させ、回折を生じさせる工程と、を含む。

(もっと読む)

半導体基板製造方法及び半導体基板製造装置

【課題】貼り合わせに係る不良を低減した均質な半導体基板を提供することを課題の一とする。または、上記半導体基板を歩留まり良く製造することを課題の一とする。

【解決手段】表面の一定領域を囲むように気密性保持機構が設けられた支持体の、気密性保持機構で囲まれた一定領域に第1の基板を配置し、気密性保持機構に接するように第2の基板を配置して、支持体、気密性保持機構及び第2の基板により囲まれる空間の気密性を確保し、気密性が確保された空間を排気することにより、空間における気圧を低下させ、空間における気圧と外気圧との差を用いて第2の基板を第1の基板に密着させ、加熱処理を施すことにより、減圧雰囲気下で第1の基板と第2の基板の貼り合わせを行う。

(もっと読む)

半導体装置の作製方法

【課題】高性能な半導体装置を形成することを可能とする半導体基板の作製方法および該半導体基板を用いた半導体装置の作製方法を提供する。

【解決手段】支持基板上にバッファ層を間に挟んで貼り合わされ、分離層が形成された単結晶半導体基板に対し、加熱により、分離層又は分離層の近傍を分離面として単結晶半導体基板を分離させることにより、支持基板上に単結晶半導体層を形成し、単結晶半導体層にレーザビームを照射して溶融させることで、単結晶半導体層を再単結晶化させ、再単結晶化された単結晶半導体層を選択的にエッチングして島状に分離し、単結晶半導体層に不純物元素を選択的に添加して、一対の不純物領域と、一対の不純物領域の間にチャネル形成領域と、を形成し、単結晶半導体層を400℃以上支持基板の歪み点温度以下、且つ単結晶半導体層を溶融させない処理温度で加熱する。

(もっと読む)

半導体基板、表示パネル並びに表示装置の製造方法

【課題】大型のガラス基板を用いても、タイル状に貼り付けた単結晶シリコン層の大きさが適切でないとパネルの取り数を最大化することができず、コストミニマムを図ることができないといった問題がある。

【解決手段】直径が300mm乃至450mmの略円形の単結晶半導体ウエハから略四辺形の単結晶半導体基板を形成し、クラスターイオンイオンビームを単結晶半導体基板の一面から注入して損傷層を形成する。該単結晶半導体基板を支持基板の一面に複数互いに離間して配列させる。熱処理を行い、損傷層に亀裂を生じさせて支持基板上に単結晶半導体層を残存させたまま単結晶半導体基板を剥離して除去する。単結晶半導体層に窒素雰囲気中でレーザビームを照射して、単結晶半導体層の表面を平坦化し、しかる後支持基板に接着された単結晶半導体層から、一又は複数の表示パネルを作製する。

(もっと読む)

粒子ビーム補助による薄膜材料の改良

基板を処理する方法の様々な例が開示される。特定の実施形態において、この方法は、複数の粒子を含む連続粒子ビームを発生させること、およびこの連続粒子ビームを、非晶相である基板の領域に導入して、領域を非晶相から結晶相に変換することを含み、前記連続粒子ビームは、5×1014個/cm2・秒またはそれを超える電流密度を有するものとすることができる。  (もっと読む)

(もっと読む)

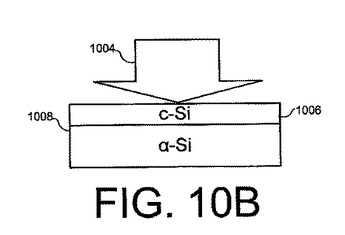

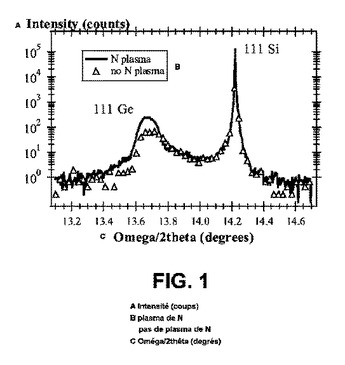

基板上に結晶ゲルマニウム層を形成する方法

本発明は、結晶表面を有する結晶ベース基板の上に結晶ゲルマニウム層を形成する方法を提供する。この方法は、ベース基板を洗浄して表面から汚染物および/または自然酸化物を除去する工程と、水素プラズマ、H2フラックス、またはGeH4の分解で得られる水素のような水素源および/またはN2、He、Ne、Ar、Kr、Xe、Rn、またはそれらの混合物のような非反応性ガス源にベース基板を露出させながら、ベース基板の表面上にアモルファスゲルマニウム層を形成する工程と、ベース基板をアニールしてアモルファスゲルマニウム層を結晶化して、結晶ゲルマニウム層を形成する工程と、を含む。また、この方法は、本発明の具体例にかかる方法を用いて光起電セルまたは光分解セルを形成する方法、またはCMOSデバイスを形成する方法、および本発明の具体例にかかる方法で形成した結晶ゲルマニウム層を含む基板を提供する。  (もっと読む)

(もっと読む)

半導体装置の製造方法および表示装置

【課題】複数の照射光学系を用いる場合であっても、各照射光学系におけるレーザビームの強度ばらつきの影響を抑えることを可能にする。

【解決手段】複数の照射光学系を用いてエネルギービームを照射するアニール工程において、前記エネルギービームの照射領域を、各照射光学系が単独でビーム照射する単一ビーム照射領域11A,11Bと、隣り合う二つの照射光学系の両方がビーム照射する境界領域12ABとに分け、前記境界領域12ABを、一方の照射光学系によるビーム照射部分である第一照射部PAと、他方の照射光学系によるビーム照射部分である第二照射部PBとに分け、前記第一照射部PAによりビーム照射される薄膜トランジスタ形成領域と、前記第二照射部PBによりビーム照射される薄膜トランジスタ形成領域とが、前記境界領域12AB上における二次元方向のそれぞれで混在させるようにする。

(もっと読む)

半導体処理装置および半導体処理方法

【課題】短時間高温加熱が可能でかつ安価に大面積化処理化を行うことができ、かつ下地のガラス基板を高温化することのなく、さらに化学的アニール効果も付与できる、半導体処理装置および半導体処理方法を提供する。

【解決手段】誘電率の小さい半導体膜においては、半導体膜上に蒸着または近傍に部分的に設置した金属または高誘電体物質に高周波電磁界を印加し、金属を設置した場合には誘導電流によるジュール加熱を用いて半導体薄膜10内に熱誘起電子および正孔を発生させ、半導体を金属電導にしてマイクロ波によるジュール損失加熱を行う。高誘電体物質を設置した場合には高誘電体物質を誘電損失加熱して半導体薄膜内に熱誘起電子および正孔を発生させ、半導体を金属電導にしてマイクロ波によるジュール損失加熱を行う。誘電率の大きい半導体膜においては、金属や高誘電体物質を設置せずに直接誘電損失加熱を行う。

(もっと読む)

半導体装置の製造方法および表示装置の製造方法

【課題】レーザアニール処理にあたり、レーザ光のエネルギー利用効率の向上を図りつつ、製造装置構成や制御処理手順等の複雑化を招くことなく、面内均一な多結晶化を実現できるようにする。

【解決手段】非晶質シリコン膜からなる第1層14と、ゲート膜となる第2層12とが、絶縁膜13を介して積層されてなる積層構造を、前記第2層12を基板11側にして当該基板11上に形成する工程と、前記第1層14に吸収され当該第1層14を非結晶状態から多結晶状態に改質する第1の波長のレーザ光と、前記第1層14および前記絶縁膜13を透過して前記第2層12に吸収され当該第2層12を加熱する第2の波長のレーザ光とを、前記第1層14の側から照射する工程とを経て、半導体装置10を製造する。

(もっと読む)

半導体膜の製造方法、半導体素子の製造方法、電気光学装置、電子機器

【課題】熱プラズマジェット結晶化技術を更に改良し、従来よりも更に均一性を高めて半導体膜の結晶化を行うこと。

【解決手段】半導体膜の製造方法であって、基板(106)上に半導体膜(104)を形成する第1工程と、熱プラズマ(103)を、上記半導体膜の表面と平行な第1軸に沿って相対的に移動させながら上記半導体膜に当てる第2工程と、を含み、上記第2工程は、上記熱プラズマの噴出孔(107)の上記第1軸方向の距離Φを上記熱プラズマと上記基板の相対的な移動速度vで除した値であるΦ/vが5ミリ秒以上40ミリ秒以下、かつ、上記熱プラズマを発生させる電極部(102)と上記基板との相互間の距離Dが2mm以上15mm以下、の条件下で行われる。

(もっと読む)

1 - 20 / 33

[ Back to top ]