Fターム[5F152FH05]の内容

Fターム[5F152FH05]の下位に属するFターム

走査列が重複 (39)

Fターム[5F152FH05]に分類される特許

61 - 80 / 229

レーザ加工方法及び半導体装置

【課題】 帯状の絶縁パターンの中央近傍に結晶粒界が発生することを防止することが可能なレーザ加工方法を提供する。

【解決手段】 単結晶半導体基板と、その半導体基板よりも熱伝導率の低い材料からなり、相互に平行に配置されて前記半導体基板まで達する複数の溝が形成されている第1の膜と、アモルファスまたはマイクロクリスタルの半導体からなり、溝内及び第1の膜の上に配置されている第2の膜とを有する加工対象物を準備する。第2の膜に、第2の膜の表面において溝の長手方向と平行な長尺ビームであるパルスレーザビームを入射させ、パルスレーザビームの入射位置を、第2の膜の表面において、溝の長手方向と交差する方向に、オーバラップさせながら移動させる。第2の膜の表面におけるパルスレーザビームのビームプロファイルの短軸方向の幅が、相互に隣り合う溝の間隔よりも狭い。

(もっと読む)

半導体基板の製造方法

【課題】半導体基板における半導体層表面の平坦性を向上させることを目的の一とする。又は、半導体基板の生産性を向上させることを目的の一とする。

【解決手段】単結晶半導体基板の一表面にイオンを照射して損傷領域を形成し、単結晶半導体基板の一表面上に絶縁層を形成し、絶縁表面を有する基板の表面と絶縁層の表面とを接触させて、絶縁表面を有する基板と単結晶半導体基板とを貼り合わせ、加熱処理を施すことにより、損傷領域において単結晶半導体基板を分離して絶縁表面を有する基板上に単結晶半導体層を形成し、単結晶半導体層をパターニングして複数の島状半導体層を形成し、島状半導体層の一に、該島状半導体層の全面を覆うように成形されたレーザ光を照射する。

(もっと読む)

レーザ処理装置、および半導体基板の作製方法

【課題】表面の平坦性が高い単結晶半導体層を有するSOI基板を作製する。

【解決手段】半導体基板に水素をドープして、水素を多量に含んだ損傷領域を形成する。単結晶半導体基板と支持基板を接合させた後、半導体基板を加熱して損傷領域で単結晶半導体基板を分離する。単結晶半導体基板から分離された単結晶半導体層の剥離面に加熱した高純度の窒素ガスを吹き付け、マイクロ波を照射しながら、レーザビームを照射する。レーザビームの照射により単結晶半導体層を溶融させることで、単結晶半導体層の表面の平坦性を向上させ、かつ再単結晶化させる。また窒素ガスとマイクロ波を照射により溶融時間を長くし、再単結晶化をより効果的に行う。

(もっと読む)

レーザ照射位置評価サンプル生成方法と装置およびレーザ照射位置安定性評価方法と装置

【課題】パルスレーザ毎の照射位置の変動を評価できる照射位置安定性評価サンプルを生成するレーザ照射位置評価サンプル生成方法を提供する。

【解決手段】半導体基板1に対しレーザ照射による半導体改質処理を行うために、半導体基板1にパルスレーザを順次照射しながら、半導体基板1におけるパルスレーザの照射部分を所定の移動方向に改質処理用速度で移動させることで、半導体基板上のパルスレーザ照射領域を移動方向に連続的に増やしていくレーザ照射装置のレーザ照射位置評価サンプル生成方法であって、レーザ照射位置評価サンプルとするレーザ被照射体2に、レーザ照射装置3によりパルスレーザを照射しながら、レーザ被照射体2上におけるパルスレーザの照射部分を、改質処理用速度よりも速い評価用速度で移動方向に移動させる。評価用速度は、レーザ被照射体2上における各パルスレーザの照射領域を互いに移動方向に分離できる速さである。

(もっと読む)

電子書籍

【課題】被剥離層に損傷を与えない剥離方法を提供し、小さな面積を有する被剥離層の剥離だけでなく、大きな面積を有する被剥離層を全面に渡って歩留まりよく剥離することを可能とすることを目的としている。また、様々な基材に被剥離層を貼りつけ、軽量された半導体装置およびその作製方法を提供することを課題とする。特に、フレキシブルなフィルムにTFTを代表とする様々な素子を貼りつけ、軽量された半導体装置およびその作製方法を提供する。

【解決手段】基板上に第1の材料層11を設け、前記第1の材料層11に接して第2の材料層12を設け、さらに積層成膜または500℃以上の熱処理やレーザー光の照射処理を行っても、剥離前の第1の材料層が引張応力を有し、且つ第2の材料層が圧縮応力であれば、物理的手段で容易に第2の材料層12の層内または界面において、きれいに分離することができる。

(もっと読む)

半導体膜の製造方法および光アニール装置

【課題】光アニールおよび当該光アニールにより得られる膜質の評価を行うとともに、装置のコスト抑制および構成簡略化を図ることができる半導体膜の製造方法、および、当該半導体膜の製造方法に使用する光アニール装置を実現する。

【解決手段】半導体膜の製造方法は、光源(2)から出射された光を2つ以上のビーム(L1、L2)に分割する工程と、前記2つ以上のビームのうちの少なくとも1つを膜改質光(L1)として基板上に形成された半導体膜に照射することにより前記半導体膜の結晶性を改質する工程と、前記2つ以上のビームのうちの、前記膜改質光以外の少なくとも1つのビームを検査光(L2)として前記半導体膜に照射し、前記半導体膜から得られる前記検査光(L2)の照射の応答内容を検出することにより、前記半導体膜の改質状態を評価する工程とを含む。

(もっと読む)

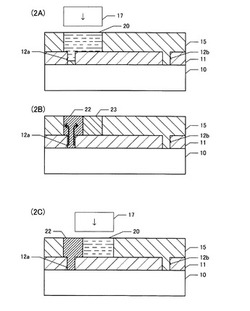

多結晶半導体膜の形成方法、半導体デバイスの製造方法及び半導体デバイス製造装置

【課題】結晶粒径が大きい多結晶半導体膜を従来方法に比べてより一層高い歩留まりで形成できる多結晶半導体膜の形成方法を提供する。

【解決手段】ガラス板等からなる基板10上にアモルファスシリコン膜を形成し、このアモルファスシリコン膜をパターニングして、先端が凸の島状又は帯状のメインパターンP1と、メインパターンP1間の隙間を埋めるサブパターンP2とを形成する。そして、基板10上に連続波レーザを照射しながら、レーザ照射域をメインパターンの先端から後端に向う方向に走査して多結晶半導体膜を形成する。

(もっと読む)

半導体装置の作製方法

【課題】積層体中の被剥離体に損傷を与えず、短時間で被剥離体を転写体への転写する方法の提供を課題とする。また、基板上に作製した半導体素子を、転写体、代表的にはプラスチック基板に転写する半導体装置の作製方法を提供することを課題とする。

【解決手段】基板上に剥離層と被剥離体を形成し、両面テープを介して被剥離体と支持体を接着し、剥離層と被剥離体を物理的手段によって剥離した後被剥離体を転写体に接着し、被剥離体から支持体と両面テープを剥離することを特徴とする。

(もっと読む)

半導体装置の作製方法及びレーザー照射装置

【課題】大型の基板に対応するためにランニングコストの低いレーザー照射装置を用いたレーザーアニール法において、同心円模様が形成されない、もしくは同心円模様の形成を低減するためのレーザ照射装置を提供することを目的とする。

【解決手段】複数のレーザー光を集光する手段を備える。特に、レーザー発振装置はサイズが大きいので、ファイバーアレイによりレーザー光を近接させると、光学系を簡素化できるので装置の小型化が可能になる。

(もっと読む)

SOI基板の製造方法

【課題】単結晶半導体層と支持基板との接着不良を低減し、単結晶半導体層と支持基板との接着強度の高いSOI基板を製造する。

【解決手段】ソースガスを励起してプラズマを生成し、プラズマに含まれるイオン種を単結晶半導体基板の一方の面から添加して、単結晶半導体基板に損傷領域を形成し、単結晶半導体基板の一方の面上に絶縁層を形成し、絶縁層を間に挟んで単結晶半導体基板と向かい合うように支持基板を密着させ、単結晶半導体基板を加熱することにより、損傷領域において、支持基板に接着された単結晶半導体層と単結晶半導体基板とに分離し、支持基板に接着された単結晶半導体層を押圧する。

(もっと読む)

半導体素子の製造方法、アクティブマトリクス基板の製造方法、表示装置の製造方法、及び、レーザー結晶化装置

【課題】縦配置の半導体素子と横配置の半導体素子とのいずれにおいても結晶成長の方向とキャリアの流れる方向とが統一される半導体素子の製造方法を提供する。

【解決手段】長尺ビームの照射及び移動を交互に繰り返して非晶質半導体膜を溶融して結晶性半導体膜を形成する半導体素子の製造方法であって、上記製造方法は、長尺ビームの照射前に非晶質半導体膜をパターニングする工程と、パターニングされた非晶質半導体膜の外縁を含んで長尺ビームを照射する工程とを含み、上記長尺ビームは、移動方向に対して略45°をなす方向に傾けられている半導体素子の製造方法である。

(もっと読む)

半導体基板の作製方法および半導体装置の作製方法

【課題】半導体装置の生産効率を高めるため、5インチよりも大きく、できるだけ大口径の半導体基板を利用して半導体装置を製造することを課題とする。

【解決手段】第1の半導体ウエハの表面上にバッファ層を形成し、イオンドーピング装置によりH3+イオンを第1の半導体ウエハに照射してバッファ層の下方に損傷領域を形成する。バッファ層を介して、第2の単結晶半導体基板と第1の単結晶半導体基板を密着させ、第2の単結晶半導体基板と第1の単結晶半導体基板とを貼り合わせ、第1の単結晶半導体基板の加熱によって損傷領域に亀裂を生じさせ、第1の単結晶半導体基板の一部を第1の単結晶半導体基板から分離する。第2の単結晶半導体基板に固定された単結晶半導体層を加熱しながら、単結晶半導体層にレーザビームを照射して平坦性の向上と結晶性の回復の両方を行う。

(もっと読む)

半導体装置の作製方法、半導体装置及び電子機器

【課題】耐熱性の低い基板をベース基板とするSOI基板で、レーザ光で表面を溶融させることにより、機械的な研磨が不要な半導体装置を提供する。

【解決手段】ベース基板101、絶縁層116、接合層114、半導体層115を有するSOI基板に、レーザー光122を照射することにより半導体層115上面を溶融させ、冷却、固化することで、機械的な研磨を行わなくても、平坦性が優れたSOI半導体装置を提供できる。また、レーザー光の端部が照射された領域の半導体層は半導体素子として用いずに、レーザー光の端部以外が照射された領域の半導体層を半導体素子として用いることにより、半導体装置の性能を大きく向上することができる。

(もっと読む)

半導体基板の作製方法、半導体装置、及び電子機器

【課題】バッファ層を介して単結晶半導体層を有する半導体基板を作製する。

【解決手段】半導体基板に水素をドープして、水素を多量に含んだ損傷層を形成する。単結晶半導体基板と支持基板を接合させた後、半導体基板を加熱して損傷領域で単結晶半導体基板を分離する。単結晶半導体層を有する側より単結晶半導体層にレーザビームを照射し、単結晶半導体層のレーザビームが照射されている領域の表面から深さ方向の一部の領域を溶融することで、溶融せずに残った単結晶半導体層の面方位をもとにして再結晶化させることでその結晶性を回復させ、かつ単結晶半導体層の表面の平坦化させる。

(もっと読む)

半導体基板およびその作製方法、ならびに半導体装置の作製方法

【課題】ガラス基板などの耐熱性の低い支持基板にバッファ層を介して単結晶半導体層が固定された半導体基板を作製する。

【解決手段】加速された水素イオンを半導体基板に照射し、水素を多量に含んだ損傷領域を形成する。単結晶半導体基板と支持基板を接合させた後、半導体基板を加熱して損傷領域で単結晶半導体基板を分離する。単結晶半導体基板から分離された単結晶半導体層にレーザビームを照射する。レーザビームの照射により単結晶半導体層を溶融させることで、再結晶化することでその結晶性を回復させ、かつ単結晶半導体層の表面を平坦化させる。レーザビームの照射後、単結晶半導体層を溶融させない温度で加熱し、そのライフタイムを向上させる。

(もっと読む)

半導体基板の作製方法及び半導体装置の作製方法

【課題】ガラス基板など耐熱温度が低い基板を用いた場合にも、実用に耐えうる単結晶半導体層を備えた半導体基板の作製方法を提供することを目的の一とする。また、そのような半導体基板を用いた信頼性の高い半導体装置を作製することを目的の一とする。

【解決手段】単結晶半導体基板より支持基板に転載され、全領域においてレーザ光照射による溶融状態を経て再単結晶化された単結晶半導体層を有する半導体基板を用いる。従って、単結晶半導体層は結晶欠陥も低減され結晶性が高く、かつ平坦性も高い。

(もっと読む)

半導体装置の作製方法

【課題】ガラス基板などの耐熱性の低い支持基板にバッファ層を介して単結晶半導体層が固定された半導体基板を作製する。

【解決手段】イオンドーピング装置により、水素ガスを励起して生成したイオンを加速し単結晶半導体基板に照射し、水素を多量に含んだ損傷領域を形成する。単結晶半導体基板と支持基板を接合させた後、単結晶半導体基板を加熱して、損傷領域で単結晶半導体基板を分離する。単結晶半導体基板から分離された単結晶半導体層を加熱しながら、この単結晶半導体層にレーザビームを照射する。レーザビームの照射により単結晶半導体層を溶融させることで、再単結晶化して、その結晶性を回復させ、かつ単結晶半導体層の表面を平坦化する。

(もっと読む)

表示装置の作製方法

【課題】露光マスク数を削減することでフォトリソグラフィ工程を簡略化し、信頼性のある表示装置を低コストで生産性よく作製することを課題の一とする。

【解決手段】チャネルエッチ構造の逆スタガ型薄膜トランジスタを有する表示装置の作製方法において、透過した光が複数の強度となる露光マスクである多階調マスクによって形成されたマスク層を用いてエッチング工程を行う。さらに、基板上にゲート配線層とソース配線層を同工程で形成し、ゲート配線層とソース配線層の交差部においてはソース配線層を分断(切断)した形状とする。分断されたソース配線層は開口(コンタクトホール)を介してゲート絶縁層上にソース電極層及びドレイン電極層と同工程で形成された導電層を介して電気的に接続する。

(もっと読む)

半導体層、および半導体装置の作製方法

【課題】結晶性の良い微結晶半導体層、及び半導体装置を作製することを課題とする。

【解決手段】

微結晶半導体膜と、その下層の絶縁膜との界面に形成される非晶質層を除くため、フッ素系ガス(SiF4)及びシランを用いて結晶核を形成した後、結晶核を種として結晶成長させ、レーザ処理にて微結晶半導体膜を形成する。さらには、前記微結晶半導体膜の表面をフッ素系ガス(SiF4)処理し、より結晶性を高める。

前記微結晶半導体膜を用いて、ボトムゲートの薄膜トランジスタを形成する。

(もっと読む)

半導体装置の作製方法

【課題】SOI基板に不純物が混入するのを防ぐことができる、半導体装置の作製方法を提供する。

【解決手段】水素ガス、ヘリウムガスおよびハロゲンガスから選ばれた1種または複数種のガスを含むソースガスを励起してイオンを生成し、該イオンをボンド基板に添加することで、ボンド基板中に脆化層を形成する。そして、ボンド基板の表面近傍、すなわち、ボンド基板のうち、脆化層よりも浅い位置から表面までの領域を、エッチングまたは研磨などにより除去する。次に、ボンド基板とベース基板とを貼り合わせた後、該ボンド基板を脆化層において分離させることで、ベース基板上に半導体膜を形成する。上記半導体膜をベース基板上に形成した後、該半導体膜を用いて半導体素子を形成する。

(もっと読む)

61 - 80 / 229

[ Back to top ]