国際特許分類[B21B1/26]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 金属の圧延 (7,959) | 中実または輪かく状断面をもつ半製品を製造するための金属圧延方法または圧延機;圧延機列による連続作業;圧延機設備のレイアウト,例.スタンドの集合化;バスの連続またはカリバー形状の連続的変化 (1,932) | 長さの不定な帯または板の圧延のためのもの (947) | 連続工程中におけるもの (409) | 熱間圧延によるもの (398)

国際特許分類[B21B1/26]に分類される特許

31 - 40 / 398

マグネシウムストリップを製造するための最終圧延装置及びマグネシウムストリップの製造方法

【課題】マグネシウムストリップを最終圧延装置の範囲内でより効果的に加熱する。

【解決手段】薄いマグネシウムストリップ30を製造するための最終圧延装置10に、ロールギャップ31を定義する2つの加工ロール32,33を収容するロール架台11と、コイル29を収容してロールギャップ31にマグネシウムストリップ30を供給するための第1コイラー13と、マグネシウムストリップ30がロールギャップ31を貫通した後、マグネシウムストリップ30を巻くための第2コイラー12とを設ける。予熱炉15による予熱プロセスの後、第1コイラー13及びロール架台11に熱放射からコイル29又はマグネシウムストリップ30を守るフード装置21,22と加熱装置27,37とを設ける。第1コイラー13のフード装置21がコイル29をロール架台11の外方を向くそのハウジング側上のフード装置21に導入するためのコイル通過孔23の役割をする。

(もっと読む)

スケール密着性に優れた熱延鋼板、その製造方法、及びスケール密着性に優れた熱延鋼板の製造設備列

【課題】大がかりな設備や薬剤を使用することなく、鋼板エッジ部において、スケール密着性に優れた熱延鋼板、その製造方法、及び熱延鋼板の製造設備列を提供する。

【解決手段】鋼材を熱間で圧延し、コイル状に巻き取って製造される熱延鋼板の製造方法であって、粗圧延された鋼板に850〜1050℃で仕上圧延を施し、次いで、仕上圧延された熱延鋼板を、500〜650℃の巻取温度でコイル状に巻き取りながら、熱延鋼板の両端面を、端面における温度が巻き取り開始から5分以内に480℃以下となるように冷却し、その後、端面における温度を480℃以下に維持し、次いで、コイル状のまま、端面における温度が400〜480℃の時点から徐冷することを特徴とするスケール密着性に優れた熱延鋼板の製造方法。

(もっと読む)

高強度鋼板の圧延方法

【課題】 設備の増設や製造工程の複雑化を招来することなく冷間圧延機への負荷を大幅に軽減しつつ冷間圧延を行う。

【解決手段】本発明の高強度鋼板の圧延方法は、熱間圧延機と、熱間圧延機の下流側に配備されて熱間圧延された圧延材を冷却する冷却帯と、冷却帯の下流側に配備されて冷却された圧延材を巻き取る巻取機とを備える熱間圧延設備で、圧延材としてCを0.1〜0.3mass%、Mnを1.0〜3.0mass%、Siを0.8〜2.0mass%含む高強度鋼板を圧延するに際して、熱間圧延機の最終圧延スタンドの出側温度が870℃〜900℃になるように鋼板を熱間圧延した後、冷却帯中で熱間圧延された高強度鋼板を600〜700℃の温度で10秒以上空冷し、空冷された鋼板を熱間圧延設備の下工程で冷間圧延することを特徴とするものである。

(もっと読む)

マグネシウム合金コイル材

【課題】平坦性及び塑性加工性に優れるマグネシウム(Mg)合金コイル材、及びその製造方法、このコイル材を用いたマグネシウム合金部材及びその製造方法を提供する。

【解決手段】Mg合金からなる板状材が円筒状に巻き取られたコイル材であり、その内径が1000mm以下である。このコイル材は、曲げ半径が小さい曲げが加えられた状態でありながら平坦性に優れる。上記板状材の残留応力が30MPa超であり、圧延時に導入された歪みが十分に存在して、塑性加工性に優れる。このコイル材は、Mg合金からなる連続鋳造材に圧延を施した圧延板に矯正加工を施し、得られた加工板を円筒状に巻き取ることで製造される。矯正加工は、圧延板に30MPa〜150MPaの張力を加えた状態で冷間で行う。冷間加工により巻き癖がつき難く、上記歪みが十分に存在し、かつ張力を加えることで割れなどがなく、平坦性・表面性状・塑性加工性に優れるコイル材が得られる。

(もっと読む)

低降伏比高強度電縫鋼管およびその製造方法

【課題】TS:655MPa以上を有する低降伏比高強度電縫鋼管の製造方法を提供する。

【解決手段】質量%で、C:0.38〜0.45%、Si:0.15〜0.25%、Mn:1.0〜1.8%、P:0.03%以下、S:0.03%以下、sol.Al:0.01〜0.07%、N:0.005%以下を含む組成を有する鋼素材に、仕上圧延開始温度を950℃以下、仕上圧延終了温度が820〜920℃の範囲の温度となる仕上圧延を施し熱延鋼帯とし、該熱延鋼帯を、仕上圧延終了後、巻取温度を650〜800℃の範囲の温度としてコイル状に巻き取る。コイル状に巻き取られた熱延鋼帯を、払い出し、成形、電縫溶接からなる造管工程を、加熱することなく室温で行い、電縫鋼管とする。これにより、管長手方向の材質ばらつきがΔTS:20MPa未満と少なく、降伏比:80%以下の低降伏比と、降伏強さYS:379〜552MPa、引張強さTS:655MPa以上の高強度とを有する電縫鋼管となる。

(もっと読む)

鋼板の冷却装置、熱延鋼板の製造装置及び製造方法

【課題】熱延鋼板製造ラインにおいて、鋼板の移動(通板)を阻害することなく、下面から供給される冷却水噴流の給水路形成部材に改良を加えることで、排水性に優れ、かつ冷却水の無駄を減少させることができる鋼板の冷却装置を提供する。

【解決手段】熱間仕上げ圧延機列の下工程側に配置され、複数の冷却ノズル22cを備える鋼板の冷却装置であって、冷却ノズルは、鋼板通過部位の上面側及び下面側に設けられて冷却水を噴射可能とされ、下面側には下面ガイド40が設けられ、前記下面ガイドは、下面側からの冷却水が通過すべき流入孔42と、冷却水が排出可能に通過すべき流出孔43と、を有し、前記流入孔は鋼板搬送方向に並列され、流出孔は流入孔間に配置され、流入孔に通じる通水路及び流出孔から通じる通水路を形成する給排水通路形成部材45を有し、前記冷却ノズルからの冷却水の噴射は前記流入孔に通じる通水路内に行われる。

(もっと読む)

Al−Mg系合金熱延上り板の製造法

【課題】Mgの増量に依存することを避けながら、高強度、結晶粒微細化および表面性状に優れるだけでなく、低コストで製造できる熱間圧延板の有効な製造法を提供すること。

【解決手段】均熱鋳塊を熱間粗圧延したのち最終熱間仕上圧延し、Al−Mg系合金熱延上り板を製造する方法であって、250℃以上・400℃以下の加工温度および50%を超える圧下率の条件下において、10/s以上のひずみ速度で最終熱間仕上圧延することを特徴とするAl−Mg系合金熱延上り板の製造法。

(もっと読む)

熱延鋼板の冷却制御方法

【課題】圧延途中で圧延速度が変わる場合にも、熱延鋼板の表面品位を劣化させることなく、必要最小限の冷却水量で所定の巻取り温度まで冷却するための熱延鋼板の冷却制御方法を提供する。

【解決手段】

冷却水を噴射する冷却設備を用いて、熱間仕上圧延された熱延鋼板に冷却水を噴射して冷却する際の冷却制御方法であって、前記冷却設備はランアウトテーブルの搬送方向に区分された複数の冷却セクションからなり、各冷却セクションは冷却水の噴射のオンオフを独立して制御可能であり、該冷却セクションに冷却特性の異なる複数の冷却手段が併設されており、前記冷却装置全体での使用水量が最小となり、且つ、冷却中の熱延鋼板の表面温度がクエンチ点以下とならないように、圧延速度の変化に応じて各冷却セクションの冷却手段を選択することを特徴とする熱延鋼板の冷却制御方法。

(もっと読む)

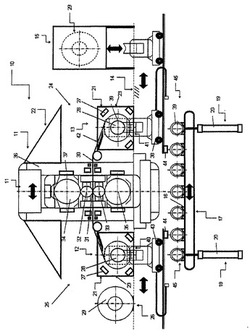

圧延機および圧延方法

【課題】軸方向位置において上下で互いに補完し合うS字形状のロールクラウンを有し、互いに逆向きに軸方向に移動させてロールギャップの修正を行うことができる一対のワークロールを備える4重式圧延機の圧延において、狭幅材の圧延においては高いクラウン制御能力を保つことができ、広幅材の圧延においては逆クラウンを防止し、安定な通板が可能となる圧延機および該圧延機を使用した圧延方法を提供する。

【解決手段】一対のワークロールのロールクラウンが4次以上の高次関数で規定されるS字形状であると共に、該上下一対のワークロールの軸方向への移動量が0である時のロールギャップ形状が、ロール端部においてロールギャップが最大かつ該ギャップの変化率(勾配)がほぼ0となるようにロールクラウンを形成する。

(もっと読む)

熱間圧延方法

【課題】本発明は、生産性の高い圧延処理ができ、次パスにおけるワークロールへの金属素材の噛み込みを円滑にできるようにした熱間圧延方法の提供を目的とする。

【解決手段】本発明は、ワークロール3aから金属素材の後端側が抜け出る際、規定長さの範囲にわたり、金属素材の通過速度を減速し、ワークロール前後の一側センサと他側センサを設け、減速点までの金属素材長さをL1、該当圧延処理工程後の金属素材の予測長さをL、減速開始直前の出側金属素材の速度をVE、ワークロールから金属素材後端が出る際の出側の金属素材速度をVE1、減速レートをγ、先進率をαとすると、金属素材長さ30m未満の際、L1=L−(VE2−VE12)/2γ(1+α)の式に従って減速ポイントを算出して自動減速圧延を行うことを特徴とする。

(もっと読む)

31 - 40 / 398

[ Back to top ]