国際特許分類[B21D22/14]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 型打ち,へら絞り,または深しぼりによる切削しない成形 (1,667) | へら絞り (171)

国際特許分類[B21D22/14]の下位に属する分類

マンドレルまたは成形型上で成形するもの (88)

所望の外形を作るようガイドされる工具を使用するもの (18)

国際特許分類[B21D22/14]に分類される特許

11 - 20 / 65

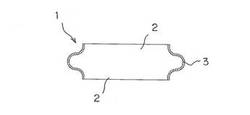

伸縮継手およびその製造方法

【課題】溶接による継目がなくなり、材質的に均一となって製品の品質が向上すると共に、製作時間が短縮化でき量産が可能な伸縮継手およびその製造方法を提供する。

【解決手段】上下端に開口部2,2を設けた短筒体である。円周方向の外方に断面U宇状の1山ベローズ3を突出する伸縮継手1である。該伸縮継手1は溶接をすることなく、冷間成形により一体成形されている。

(もっと読む)

中空加工部材を変形する方法及び成形機

【課題】少なくとも1つの開放端部を有する中空加工部材を変形する方法および成形機を提供する。

【解決手段】加工部材3がクランプ装置2内で締め付けられ、少なくとも一つの成形工具6が加工部材の壁面に接触して配置され、該加工部材及び該成形工具は互いに軸5の周りを回転し加工部材は該成形工具によって変形される。変形操作の少なくとも一部の間に、加工部材の変形された部分又は変形されるべき部分の回転周波数あるいはその倍数に実質的に等しい回転周波数で、該工具が前後に移動される。

(もっと読む)

排ガス浄化装置加工用のチャック装置

【課題】筒体内にマットを介して柱状の触媒が挿入されていると共に、外径にバラツキがある半完成品を出発材料として、この半完成品にスピニング加工を施すときに、触媒に与える影響が軽減され且つクランプの剛性が保たれるチャック技術を提供することを課題とする。

【解決手段】アーチ部44の当たり面46上に、且つ中心角θ2が30°の位置に点A、Bを定め、この点Aより図左及び点Bより図右の領域に、面取り56、56が施されている。面取り56、56は、逃げ面又は逃がし面に相当し、チャック時に筒体には接触しない。

(もっと読む)

アルミニウム合金の焼き戻し方法

大きなアルミニウムリチウム合金製の構成部品に焼き戻しを施し、合金製構成部品に冷間加工を施す先行技術のステップを必要とすることなく、高い強度性能および応力腐食割れに対する耐性を達成する工程。工程は、2つの新規のソーキング期間の使用、および2つの個々のソーキング時間における新規の制御された温度選択の使用の他に、一方のソーキング時間から他方への温度低下を慎重に制御することにより、所望される材料特性を達成する。  (もっと読む)

(もっと読む)

スピニング加工方法及び装置

【課題】加工途中ないし加工終了時の中心軸方向がワークの回転軸方向に対して傾斜した、中心軸が湾曲した形状の製品を成形可能なスピニング加工の方法及び装置を提供すること。

【解決手段】ワーク1を回転角センサ付モータ4によって駆動される主軸3に取り付けて回転させ、予め記憶された目標形状データに基づいて、ワーク1と加工ローラ5の接触点が主軸の中心線に対してある傾斜角度で交わりワーク1とともに回転する平面内の閉軌道を描くように、ワーク1の回転角度に同期して加工ローラ5を主軸方向及び半径方向に前進または後退させ、傾斜角度及び閉軌道の位置及び形状を目標形状データに従って連続的に変化させることによって、加工開始時の中心軸方向と加工途中ないし加工終了時の中心軸方向が異なる角度を有する、中心軸が湾曲した形状の製品を成形する。

(もっと読む)

筒状ワークの端部加工方法及び装置

【課題】筒状ワークの端部にスピニング加工によって非回転対称の異形断面形状部分を形成し得る加工方法及び装置を提供する。

【解決手段】筒状ワーク1の一方の開口端面方向へのローラ2の第1の相対駆動(D1)と、その移動方向に対して直交する直交面(S)内で、ローラが筒状ワークの端部に当接した状態で当接位置から相対的に一回転する間に筒状ワークの外周面の少なくとも一部に対して内側に向かうローラの第2の相対駆動(D2)と、ローラが筒状ワークの外周面に当接した状態で第2の相対駆動を行いながら、筒状ワーク周りをローラが相対的に回転する回転駆動(R)を行う。これを繰り返しながら、当接位置から筒状ワークの一方の開口端面を越えるまで第1の相対駆動を行い、その駆動サイクルを複数回繰り返すことによって、筒状ワークの端部に非回転対称の異形断面形状部分を形成する。

(もっと読む)

スピニング加工方法

【課題】スピニング加工によりテーパ部とそれに連続する小径部の縮径加工部を加工する際に、テーパ部の局所的な板厚減少を抑制するスピニング加工方法を提供する。

【解決手段】被加工管2の外側に配置されてその周りを相対的に公転する加工ローラ4を、前記被加工管2の半径方向へ移動させつつ軸方向に往復動させる工程を複数パス行うことにより、前記被加工管2の端部6に向けて次第に縮径するテーパ部3と、当該テーパ部3に連続する小径部8を成形する際、被加工管2が前記加工ローラ4により加工を受ける領域の軸方向の加工前長さを、テーパ部3の軸方向の長さに対して2.0倍未満としてスピニング加工を行う。

(もっと読む)

スピニング加工方法

【課題】スピニング加工によりテーパ部とそれに連続する小径部の縮径加工部を加工する際に、テーパ部の局所的な板厚減少と管端でのしわ発生を抑制できるスピニング加工方法を提供する。

【解決手段】被加工管の管端へ向う往路においては加工ローラの前記被加工管半径方向への押し込みを往路起点から往路終了点に向けて動いた軸方向の距離に比例して直線変化するように与え、かつ復路においては加工ローラの前記被加工管半径方向への押し込みを復路起点と復路終了点とを結んだ直線から、被加工管の中心軸方向に向けて凸となるように復路起点から復路終了点に渡って曲線変化するように与える。

また、被加工管の管端に達する直前で折り返させて被加工管の管端に突起部を形成した加工を行う。

(もっと読む)

スピニング加工方法

【課題】スピニング加工によりテーパ部とそれに連続する小径部の縮径加工部を加工する際に、テーパ部の局所的な板厚減少を抑制するスピニング加工方法を提供する。

【解決手段】被加工管2の外側に配置されてその周りを相対的に公転する加工ローラ4を、前記被加工管2の半径方向へ移動させつつ軸方向に往復動させる工程を複数パス行うことにより、前記被加工管2の端部6に向けて次第に縮径するテーパ部3と、当該テーパ部3に連続する小径部7を成形する際に、加工ローラ4に与える加工条件として、被加工管2の軸方向への送り速度S、加工パス回数pおよび回転数rが、式p×r/S≦0.5を満足するようにしてスピニング加工を行う。

(もっと読む)

非円形筒状の被加工材料の絞り加工方法及びその装置

【課題】非円形筒状の被加工材料の短軸部の近傍域に生じる膨出部に対して、絞り加工を行うことによって、成形面に皺や凹みが生じることなく、膨出部をなくすことができる非円形筒状の被加工材料の絞り加工方法を提供すること。

【解決手段】主軸7の先端に絞りローラRを取り付けた主軸機構2と、この主軸機構2に対向して配備される非円形筒状の被加工材料Wを保持する被加工材料保持機構3とを備え、被加工材料Wの端部を円形筒状に形成する絞り加工を行う絞り成形加工方法において、被加工材料Wの端部を漸次小径になるように傾斜した傾斜面33に形成する絞り加工を行った後、非円形筒状の被加工材料Wの短軸面を含む面内で被加工材料Wを所定角度変位させて被加工材料Wの短軸部aの近傍域の膨出部bに絞り加工を行う。

(もっと読む)

11 - 20 / 65

[ Back to top ]