国際特許分類[B21D5/01]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 直線にそった金属板の曲げ,例.単純なカーブの成形 (659) | ラムとアンビルまたはアバットメントの間での曲げ (256)

国際特許分類[B21D5/01]に分類される特許

21 - 30 / 256

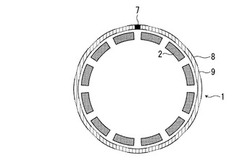

鋼管の製造方法

【課題】3点曲げプレスの回数を減少して鋼管の製造に要する時間を短縮するとともに、形状の矯正を冷間で行なうことによって特性の劣化を防止し、かつ寸法精度に優れた鋼管を製造する方法を提供する。

【解決手段】端曲げを付与した鋼板を幅方向に複数回の3点曲げプレスを行なうことによって成形した後、鋼板の突合せ部を溶接した鋼管1の内部に複数個の拡管工具2を挿入して、拡管工具2を3点曲げプレスによる変形が生じていない全ての未変形部9に当接させて鋼管1を拡管する。

(もっと読む)

高張力厚鋼板およびその製造方法

【課題】400〜600℃の温間成形後の材質低下の小さい高張力厚鋼板を提供する。

【解決手段】質量%で、C:0.06〜0.10%、Si:0.03〜0.35%、Mn:1.0〜1.6%、Al:0.005〜0.060%、N:0.0040%以下、Mo:0.20〜0.50%、Nb:0.005〜0.030%、V:0.015〜0.080%を、(Mo+4.9V+5.8Nb):0.40〜0.80、および、Mo/V:4.0〜16.0を満足するように含有する組成と、鋼板表裏面から5mmの範囲の表層部を除いた領域が、面積率で80%以上のベイナイト相を主相とし、該ベイナイト相内の方位差15゜以上の大角境界で囲まれた領域の公称粒径が4〜40μmである組織を有する厚鋼板とする。この厚鋼板は、引張強さ:570MPa以上で、vTrs:−25℃以下の特性を有し、400〜600℃の範囲で温間加工しても、材質の低下が少ない。この厚鋼板は、温間で造管して容易に、降伏強さ:500〜620MPa、引張強さ:570MPa以上で、降伏比:90%以下、vTrs:−20℃以下の特性を有する円形鋼管とすることができる。

(もっと読む)

車両フレーム部品、および車両フレーム部品の製造方法

【課題】車両フレーム部品の材料に非常に高い強度を有する高張力鋼板を選択する場合であっても、この鋼板に皺を生じさせてしまうことなく、綺麗に弓形に曲がる形状となる成形品とする。

【解決手段】連接部位30には、連接部位30の延在方向に沿って延びつつ2つの側壁部位21,25同士の間に向けて突き出す連接側突条部35が設けられている。センターフレーム20の材料に非常に高い強度を有する高張力鋼板を選択してセンターフレーム20として弓形に反らせて曲げられる形状に成形するような場合であっても、この成形により生ずる余分な肉余り部分を、連接側突条部35として2つの側壁部位21,25同士の間に向けて突き出させることができる。センターフレーム20として弓形に反らせて曲げられる形状に成形するような場合に、このセンターフレーム20として皺を生じさせないように肉余り部分を逃がすことができる。

(もっと読む)

曲げ加工装置

【課題】プレスブレーキの制御が簡単であり、なおかつ自由な折り曲げ角度を実現する曲げ加工装置を提供する。

【解決手段】ダイ121のV字溝127を利用した曲げ加工をする曲げ加工装置において、V字溝を挟む位置にV字溝と平行なピット(くぼみ)123a、123bを有するダイと、ピット位置と嵌合するピット部押圧部を有する第2のパンチ装置105と、V字溝と嵌合するV字溝押圧部103を有する第1のパンチ装置101と、から成り、折り曲げる素材111を第2のパンチ装置で押圧した後に、折り曲げる素材を第1のパンチ装置で押圧することを特徴とする。

(もっと読む)

波形鋼板成形方法及び装置

【課題】 成形に要する力を軽減させ、成形された波形鋼板に傷がつかないようにする。

【解決手段】 ベース1上に受け金物3の上方で油圧ジャッキ5により上下動させる可動ブロック4を備えた板曲げ装置2を設け、その両側に、板曲げ装置2の受け金物3よりも高い位置で成形用の鋼板7を上下方向の変位を拘束した状態で保持できるようにしてある一対の鋼板固定装置6を、板曲げ装置2に近接、離反する方向に移動可能に設ける。一対の鋼板固定装置6に成形用の鋼板7を保持させた状態で、その中間となる個所を、板曲げ装置2の可動ブロック4で押し下げて、成形用の鋼板7を、鋼板固定装置6における板曲げ装置2寄りの端縁部に沿わせて下向きに屈曲させると共に、可動ブロック4の両側端縁部に沿わせて上向きに曲げて、形成すべき波形形状の上側水平部aとなる個所と、下側水平部e及び2つの斜面部c,gを一度に形成させる。

(もっと読む)

円筒成形加工用材料の設計方法および円筒成形加工品

【課題】多種多様な機械特性や板厚を有する材料を円筒成形加工した後のスプリングバック角を所定値にすることのできる機械特性を有する材料を設計する方法および加工品を提供することを目的とする。

【解決手段】曲げ加工による円筒成形加工が施される金属材料を設計するにあたり、金属材料を曲げ曲率半径rが5mm以上、曲げ角θが90度以上180度以下の条件で円筒成形加工を施したときのスプリングバック角Δθが所定値となるように、前記金属材料の降伏強度YP、ヤング率Eおよび板厚tを算出し、該算出された降伏強度YPおよびヤング率Eを有するように前記金属材料を設計することを特徴とする円筒成形加工用材料の設計方法。

(もっと読む)

フレーム部材とその製造方法

【課題】 極めて高い剛性と、軽量な構造のものを、薄い板材を用いて、残留歪が生じることなく、容易かつ安価に成形できるようにしたフレーム部材とその製造方法を提供する。

【解決手段】 一対の対向する平板からなる側板11と、側板11の端部に側端部が接続された頂板12とを有し、側板11と頂板12との角部に補強部Rが設けられた長尺なフレーム部材10であり、補強部Rを、側板11を面方向に延設した延設部15と、延設部15の先端部と頂板12の側端部とを連結する連結板16と、を有する耳状突部17とし、平板材Bを折り曲げ成形することにより形成したことを特徴とする。

(もっと読む)

湾曲中空パイプの製造方法

【課題】3次元的に湾曲したパイプを成形する場合においても、良好なパイプを成形可能な湾曲中空パイプの製造方法を提供する。

【解決手段】平板である被加工材Wを複数の成形型により段階的にプレス加工することにより被加工材Wの2側辺を突き合わせて、3次元的に湾曲して伸延する湾曲中空パイプを製造する方法であって、プレス加工により、被加工材Wに面外方向へ押し出されるとともに面内にて湾曲して伸延する押出部13を形成しつつ、被加工材Wの押出部13を挟む両側に、互いに遠ざかって延在された延在部15を形成し、かつ延在部15の先端にプレス方向へ屈曲させた鍔部16を形成する工程と、延在部15と鍔部16の間の屈曲を維持しつつ、押出部13と延在部15の間の屈曲部17を逆方向へ屈曲させることにより、両鍔部16を互いに向う方向へ成形する工程と、鍔部16の先端を突き合せる工程と、を有することを特徴とする。

(もっと読む)

プレス板曲げ加工方法

【課題】フェライト系ステンレス鋼板を用いて90°以上のプレス板曲げ加工を行う場合であっても、曲げ部の内側の折れこみの発生を抑制防止する。

【解決手段】SUS430等のフェライト系ステンレス鋼板から成る板材1を180°折り曲げるはぜ折り加工の場合、板材1を90°曲げる第1工程及び90°以上曲げる第2工程の内型の角Rを板厚の0.25倍以上0.75倍以下とすることで、第1工程後も、第2工程後も曲げ部内側面に折れこみは発生せず、しかしながら板材1の曲げ部内側部分に適切な加工硬化が発生し、その結果、第3工程のはぜ折り工程でも、曲げ部内側面に折れこみは発達せず、最終的にも折れこみのないはぜ折り加工が可能となる。

(もっと読む)

クランクシャフトの製造装置およびクランクシャフトの製造方法

【課題】簡単な構成で、クランクシャフトを容易に且つ確実に精度よく製造する。

【解決手段】予備成形された粗形材10のジャーナル部となる部分jを保持するジャーナル部保持型30と、ピン部となる部分pを保持するピン部保持型31と、ジャーナル部保持型30とピン部保持型31とを摺動可能に拘束するケース32と、粗形材10をその軸方向に加圧してウエブ部となる部分wをジャーナル部保持型30とピン部保持型31との間で潰して所定の厚さに所定のピッチで成形する軸方向加圧手段33とを備え、ジャーナル部保持型30とピン部保持型31の少なくとも一方は、ケース32の内周面に対して軸方向に移動可能に摺動する軸方向スライド41と、軸方向スライド41に保持されてケース32の径方向に移動可能に摺動する径方向スライド42とを備えている。

(もっと読む)

21 - 30 / 256

[ Back to top ]