国際特許分類[B21D5/01]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 直線にそった金属板の曲げ,例.単純なカーブの成形 (659) | ラムとアンビルまたはアバットメントの間での曲げ (256)

国際特許分類[B21D5/01]に分類される特許

81 - 90 / 256

搬送ローラーの製造方法、搬送ユニット及び印刷装置

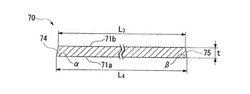

【課題】記録媒体等の被搬送物を高い精度で搬送し且つ位置決めできる搬送ローラーの製造方法、搬送ユニット及び印刷装置を提供すること。

【解決手段】本発明は、金属板70の一対の端面74、75を対向させ円筒状に形成された、記録媒体を搬送する搬送ローラーの製造方法であって、一対の端面74、75のうち少なくとも一方の端面74と、金属板70の一方の板面71aとで形成される角度αが90°より小さくなるように調整する調整工程と、一方の板面71aが外周面となるように金属板70を曲げて、一対の端面74、75の少なくとも外周面側を互いに当接させて円筒状に形成する曲げ工程と、を有するという方法を採用する。

(もっと読む)

異形コ字状部を含む閉断面形状を有する成形体の製造方法

【課題】異形コ字状部の端部を折り曲げて閉断面を形成する際に、容易かつ精度よく曲げ加工ができ、閉断面を有する成形体を1枚の素材から1部品のまま製造すること。

【解決手段】底面部が長手方向に沿って内方に窪むように曲がった凹状曲面を呈してなる異形コ字状部を有する成形体を準備する準備工程と、芯金装置7を用いて側面部の端部を折り曲げて折り曲げ端部を形成する端部曲げ工程と、折り曲げ端部同士を接合して閉断面形状を形成する接合工程とを有する。芯金装置7は、側面当接面712、713と端部当接面717との境界角部にエッジ部715を設けてなる芯金本体71と、折り曲げ端部形成後に左右一対の側面部を互いに離れる方向に拡開させるための側面部拡開補助機構部73とを有している。

(もっと読む)

金属製閉断面部材の製造方法

【課題】複雑な断面形状を有する場合においても、比較的容易に板状ワークから閉断面部材を確実に製造することができる金属製閉断面部材の製造方法を提供する。

【解決手段】板状ワークW1を凸状にプレス成形するとともに凸状頂面部W2に第1の凸部W2aを成形する第1のプレス成形工程と、第1の凸部W2aをプレス成形することにより凸状側面部W3、W4をそれぞれ内方側へ変位させる第2のプレス成形工程を備え、凸状側面部W3、W4に第2の凸部W3f、W4fを成形する凸部成形工程と、第2の凸部W3f、W4fをプレス成形することにより第2の凸部W3f、W4fに隣接する両側の面部をそれぞれ内方側へ変位させる第3のプレス成形工程をさらに備え、第2の凸部W3f、W4fと第1の凸部W2aとがプレス成形され、板状ワークW1を閉断面化する。

(もっと読む)

金属缶胴の製造方法

【課題】板厚の薄い金属板を素材とする場合でも、適正な形状の角筒型缶胴を効率的に製造することができる金属缶胴の製造方法を提供する。

【解決手段】金属板の円筒体aを被成形材とし、コーナー状の加工面を有するとともに、該加工面の先端部分が断面円弧状に構成された外型4と、先端に断面円弧状の加工面を有する内型3とにより、角筒の角部となる円筒体部分を挟圧して角部を成形するとともに、外型4により角筒の側壁部となる円筒体部分を円筒体内側方向に押圧して側壁部を成形する角筒型缶胴Aの製造方法であって、外型加工面40の開角θを90°未満とし、且つ外型加工面40の開角θ(°)、外型加工面40の先端部分の曲率半径R(mm)、内型加工面30の曲率半径r(mm)、金属板の板厚t(mm)および金属板の降伏強度σ(N/mm2)が特定の関係を満足する条件で、外型4と内型3による缶胴の成形を行う。

(もっと読む)

搬送ローラーの製造方法及び円筒軸の製造方法

【課題】金属の板材から略円筒状の搬送ローラー又は円筒軸を形成した場合であっても、一対の端部が互いに接する接続部での腐食の発生を防止できる搬送ローラーの製造方法及び円筒軸の製造方法を提供すること。

【解決手段】本発明は、シート状の記録媒体上に情報を記録する印刷装置に設けられ、記録媒体を搬送する搬送ローラーの製造方法であって、板材を曲げて略円筒状の円筒部材を形成する工程S1と、板材の一対の端部が互いに接する接続部を電解めっきによって被覆するめっき工程S3とを有するという方法を採用する。

(もっと読む)

金属製閉断面部材の製造方法

【課題】金属製板状ワークから金属製閉断面部材を製造することができるとともに、その突合せ端部の溶接性に優れた金属製閉断面部材の製造方法を提供する。

【解決手段】金属製の板状ワークから閉断面部材を製造するに際し、板状ワークW1を凸状にプレス成形するとともに凸状頂面部に逆方向に突出する凸部W2aを成形する第1のプレス成形工程と、凸部をプレス成形することにより凸状側面部W3、W4をそれぞれ内方側へ変位させる第2のプレス成形工程と、凸状側面部の端部W3e、W4eどうしを溶接する溶接工程とを備え、一方の凸状側面部W4の端部W4eに、凸状側面部の端部どうしが溶接される際に他方の凸状側面部W3の端部W3eの内側に重ねられる延設部W5を形成する延設部形成工程をさらに備え、溶接工程は、一方の凸状側面部の端部に形成された延設部と他方の凸状側面部の端部との間に溶加材を供給して行うことを特徴とする。

(もっと読む)

金属製閉断面部材の製造方法及び製造装置

【課題】フランジ部分を設けることなく金属製閉断面部材を製造することができるとともに、金属製閉断面部材にビード部を一体的に形成することができるようにする。

【解決手段】金属製の板状ワークW1を凸状にプレス成形するとともに凸状頂面部W2に逆方向に突出する凸部W2aを成形し、凸部W2aを中子型65によって板状ワークW1の凸状に突出する方向にプレス成形することにより凸部W2aを圧潰してプレス成形面を成形するとともに凸状側面部W3、W4をそれぞれ内方側へ変位させて閉断面化し、板状ワークW1から閉断面部材を製造するに際し、凸部W2aが中子型65によってプレス成形されることにより閉断面部材にビード部が形成されるようにする。

(もっと読む)

搬送ローラー、搬送装置及び印刷装置

【課題】重量及びコストを減少させると共に搬送媒体を汚染することを防止できる搬送ローラー及び搬送装置、印刷装置を提供する。

【解決手段】プレス加工により一対の端面61a,61bを突き合わせて円筒状に形成されると共に長手方向の一部に媒体を支持する媒体支持領域50を有する搬送ローラー15と、搬送ローラー15のうち媒体支持領域50以外の領域を軸支する軸受と、を備え、搬送ローラー15は、一対の端面61a,61bを突き合わせた繋ぎ目80のうち媒体支持領域50以外の領域に開口70を有する。

(もっと読む)

金属製閉断面部材の製造方法及び製造装置

【課題】閉断面部材を製造するためにのみ用いるフランジ部を形成することなく、長手方向の端部に折り曲げ成形されたフランジ部が一体的に設けられた金属製閉断面部材を製造する。

【解決手段】金属製の板状ワークW1を凸状にプレス成形するとともに凸状頂面部に逆方向に突出する凸部を成形し、凸部を板状ワークW1の凸状に突出する方向にプレス成形することにより凸部を圧潰するとともに凸状側面部をそれぞれ内方側へ変位させて閉断面化し、板状ワークW1から閉断面部材を製造するに際し、凸部がプレス成形される前に、凸状側面部の凸状頂面部側と反対側の端部を板状ワークの内方側へ折り曲げ成形するとともに、凸状側面部において板状ワークの長手方向の端部に一体的に設けられるフランジ部W4f、W4gを板状ワークの長手方向に対して折り曲げ成形する。

(もっと読む)

金属製閉断面部材の製造方法及び製造装置

【課題】金属製閉断面部材の製造において、スプリングバックが生じることを抑制し、比較的簡単な方法によって金属製閉断面部材を精度良く製造する。

【解決手段】金属製の板状ワークW1をブランクホルダ41によりダイ45に対して押さえた状態でパンチ42を移動させ、板状ワークを凸状にプレス成形するとともに凸状頂面部W2に逆方向に突出する凸部を成形し、プレス成形された板状ワークの凸部を中子型により板状ワークの凸状に突出する方向にプレス成形し、板状ワークの凸状頂面部の両側の凸状側面部W3、W4をそれぞれ内方側へ変位させて閉断面化し、金属製の板状ワークから閉断面部材を製造するに際し、板状ワークが凸状にプレス成形されるプレス成形開始時に比して凸部が成形される凸部成形時にブランクホルダにより板状ワークをダイに対して押さえる板状ワーク押さえ力を小さくするようにした。

(もっと読む)

81 - 90 / 256

[ Back to top ]