国際特許分類[B22D11/16]の内容

処理操作;運輸 (1,245,546) | 鋳造;粉末冶金 (29,309) | 金属の鋳造;同じ方法または装置による他の物質の鋳造 (13,454) | 金属の連続鋳造,すなわち不定長さへの鋳造 (5,350) | 制御または調整方法または作業 (980)

国際特許分類[B22D11/16]の下位に属する分類

注湯のためのもの (122)

鋳造片の取出しのためのもの (243)

鋳造片または鋳型の冷却のためのもの (151)

国際特許分類[B22D11/16]に分類される特許

81 - 90 / 464

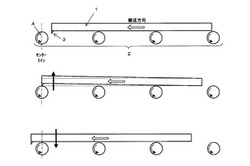

スラブのバリ検出方法およびスラブ処理方法

【課題】スラブ断面の幅方向全長あるいは局部的に生じたバリの有無や大きさを、簡便かつ安価な方法で検出することができるバリの検出方法と、その後のスラブの処理方法を提案する。

【解決手段】連続鋳造後、所定の長さに切断され、ローラーテーブル上を搬送されるスラブの切断面下端に形成されたバリの検出方法であって、ローラーテーブルを構成するロール群のうちの1のロール上をスラブが通過するときの上下変動を接触検知センサ、光量センサおよび距離計のうちのいずれかの手段で検知し、この変動量が所定の値を超えたとき、あるいはさらに、上記スラブの上下変動量に加えて、上記上下変動の変化時間が所定値以内である場合にバリ有りと判定する。

(もっと読む)

鋼鋳片の連続鋳造方法

【課題】 鋼の連続鋳造鋳片の中心部に発生する中心偏析を低減する。

【解決手段】 鋳片10に圧下力を付与するための軽圧下帯14を備えた連続鋳造機1を用い、少なくとも鋳片の厚み中心部の固相率が0.3の時点から0.7の時点に至るまで鋳片を圧下しながら連続鋳造するにあたり、鋳片の厚み中心部の固相率が0.3の時点から0.7の時点に至るまでのロール間バルジング量の平均値B(mm)を非定常伝熱凝固計算によって求めると共に、鋳片の厚み中心部の固相率が0.3の時点から0.7の時点に至るまでの圧下量を実測し、実測した圧下量に基づいて厚み中心部の固相率が0.3の時点から0.7の時点に至るまでの有効圧下速度A(mm/min)を計算によって求め、計算によって求めた有効圧下速度Aと前記平均値Bとの比(A/B、単位:1/min)を鋳片の断面毎に求め、求めた比(A/B)の値が8.0以上となるように鋳造条件を調整する。

(もっと読む)

連続鋳造設備のロール間隔測定装置およびロール間隔測定方法

【課題】爪磨耗量の測定と入力に要する労力と時間とを省く方法を提供する。

【解決手段】連続鋳造設備のダミーバーに搭載されたカニ挟み式センサーを具え、新品の爪で1回目に測定したロール間距離の測定値の軌跡を操業条件とともに記憶する新品爪軌跡記憶手段と、1回目と同一の操業条件において爪を交換せずに2回目以降に測定したロール間距離の測定値の軌跡を記憶する磨耗爪軌跡記憶手段と、記憶した軌跡を、新品爪軌跡記憶手段が記憶したロール間距離の測定値の軌跡に相似するように補正し、磨耗爪軌跡記憶手段が記憶したロール間距離の測定値の補正前の最小値と補正後の最小値との差を求めて爪磨耗補正値とする爪磨耗補正値演算手段と、磨耗爪軌跡記憶手段が記憶したロール間距離の測定値の最小値をその爪磨耗補正値で補正した値をロール間隔測定値として出力するロール間隔測定値出力手段とを有することを特徴とする連続鋳造設備のロール間隔測定装置。

(もっと読む)

連続鋳造設備におけるガス吹込み異常検知装置、連続鋳造設備

【課題】上ノズルからのアルゴンガス等の不活性ガス吹込みの異常を検知する装置及び該装置を備えた連続鋳造設備を提供する。

【解決手段】本発明のガス吹込み異常検知装置1は、複数個の取鍋5を順次交換してタンディッシュ7に溶鋼を供給すると共にタンディッシュ7の底部に設けられた上ノズル9から不活性ガスを溶鋼中に吹込みながら連続鋳造を行うに当り、不活性ガスの吹込み状況の異常を検知するものであって、交換前の取鍋5からの溶鋼供給時の背圧と、交換後の取鍋5からの溶鋼供給時の背圧とに基づいて背圧の降下量を算出する背圧降下量算出手段11と、背圧降下量算出手段11の算出結果に基づいてガスの吹き込み異常を判定する判定手段15とを備えたことを特徴とするものである。

(もっと読む)

連続鋳造における鋳片切断方法

【課題】鋳片を請求重量に見合った請求長さに正確に切断する。

【解決手段】連続鋳造時に、鋳型5からピンチロール8により引抜かれたストランドSを、補正係数により公称単位重量を補正して得られる、所要の請求重量を有する長さの鋳片に切断装置9により切断する際、ピンチロールと切断装置の間に、前記ストランドの表面温度を測定する表面温度測定器24を設置し、切断された複数の鋳片Pに関して、前記表面温度測定器により測定された表面温度を含む鋳込条件情報及び各鋳片の実測重量より、前記補正係数を算出する式に含まれる各鋳込条件に乗ずる補助係数を求め、各補助係数と、次に切断すべき鋳片に関する鋳込条件情報とから、該鋳片の切断長さの計算に適用する補正係数を求め、該補正係数を用いて求まる鋳片長さに前記ストランドを切断する。

(もっと読む)

連続鋳造鋳片の表面欠陥検出方法

【課題】 鋼の連続鋳造時に鋳片表面に発生する欠陥を、連続鋳造中に見逃すことなく精度良く検出することのできる表面欠陥検出方法を提供する。

【解決手段】 本発明に係る連続鋳造鋳片の表面欠陥検出方法は、連続鋳造中の鋳片10の表面温度分布を、鋳片支持ロール6の最終ロールと鋳片切断機8との間で赤外線カメラ14によって測定し、鋳片幅方向の表面温度分布における最高温度、最低温度、及び、前記最高温度と前記最低温度との差である温度差を求め、これらのうちの何れか1つまたは2つ以上が予め設定した閾値を超えたときに表面欠陥発生と判定する。

(もっと読む)

鋼片の切断方法

【課題】鋼片を請求重量に見合った長さに正確に切断することができる鋼片の切断方法を提供する。

【解決手段】連続鋳造時に、鋳型14からピンチロールにより引抜かれたストランドSを、鋳込条件情報に基づいて算出される補正係数により公称単位重量を補正して得られる、所要の請求重量を有する請求長さの鋼片に切断装置20により切断する際、前記ストランドの凝固が完了している連続鋳造機の下流位置に、固定ポイントを設定すると共に、前記鋼片の請求長さの計算に、切断対象の鋼片に対応する位置のストランドが、前記鋳型から前記固定ポイントを通過する迄の機内滞留時間を反映させる。

(もっと読む)

浸漬ノズルの浸漬深さ変更方法

【課題】鋳造初期及び鋳造末期に、鋳型内の溶鋼の湯面変動を起こりにくくする。

【解決手段】連続鋳造において、鋳造開始後から鋳造速度が定速に達する前まで、浸漬ノズルの鋳型内の溶鋼への浸漬深さを深くする。そして、鋳造開始後に鋳造速度が連続鋳造の定速に達した時の浸漬ノズルの浸漬深さを、鋳造開始後から鋳造速度が定速に達する前までの浸漬ノズルの浸漬深さより浅くする。その後、鋳造速度が定速であり且つ鋳造終了時に近い状態にかけて、浸漬ノズルの浸漬深さを、段階的に深くする。鋳造開始後に鋳造速度が連続鋳造の定速に達した時の浸漬ノズルの浸漬深さは、連続鋳造中の浸漬深さの中のうち最も浅くする。

(もっと読む)

アルミニウム合金連続鋳造棒の製造方法

【課題】機械的特性に優れ、耐摩耗性に優れたアルミニウム合金連続鋳造棒を得る。

【解決手段】一貫した連続工程で行うアルミニウム合金連続鋳造棒の製造方法において、アルミニウム合金連続鋳造棒を検査する非破壊検査装置1401で表面検査としての渦電流探傷検査と、内部検査としての超音波探傷検査とを行い、渦電流探傷検査の結果に基づいて、アルミニウム合金連続鋳造棒の表面欠陥の発生を抑えるように外周除去装置1101へフィードバックし、超音波探傷検査の結果に基づいて、アルミニウム合金連続鋳造棒の内部欠陥の発生を抑えるように、アルミニウム合金溶湯を鋳造してアルミニウム合金連続鋳造棒を得る連続鋳造装置301へフィードバックし、渦電流探傷検査で検出された表面欠陥のあるアルミニウム合金連続鋳造棒を先に除いて超音波探傷検査を行って一貫した連続工程としての処理能力を低下しないように合わせ込む。

(もっと読む)

開閉ノズル装置

【課題】取鍋からの溶鋼の流出がスラグの流出に切り替るタイミングを適正に検知してノズル孔を閉鎖することのできるスライディングノズル装置を提供する。

【解決手段】取鍋12の底部14に設けた注湯口16の下側の位置で開閉するノズル孔28を有し、ノズル孔28の開状態の下で注湯口16から流出した溶鋼15をタンディッシュに注入するスライディングノズル装置に、取鍋からの溶鋼をノズル孔に流しながら、ノズル孔にガス供給してガスバブリングさせるガス供給管路と、ガス供給管路の背圧の大きさを連続して検知する圧力検知手段とを有し、取鍋からの流れが溶鋼からスラグに切り替ることにより発生する背圧の急激な圧力変化に基づいてスラグ検知するスラグ検知装置を備えておく。

(もっと読む)

81 - 90 / 464

[ Back to top ]