国際特許分類[B23Q15/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 工作機械の細部;構成部分,または付属装置,例.倣いまたは制御装置;特定の細部または構成部分の構造により特徴づけられる工作機械一般;特定の結果を目的としない金属加工機械の組合わせ (8,929) | 工具または工作物の送り運動,切削速度または位置の自動制御または調整 (1,133)

国際特許分類[B23Q15/00]の下位に属する分類

工具が工作物に作用している間に行われるもの (364)

工具が工作物に作用している前後に行われるもの (174)

国際特許分類[B23Q15/00]に分類される特許

21 - 30 / 595

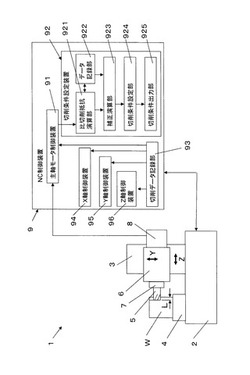

切削条件設定装置

【課題】工作物Wの材質の変更や工具5の磨耗の進行がおきても、正確なびびり安定限界線図を短時間に作成し、それを用いて切削能率の高い切削条件設定ができる切削条件設定装置92を提供する。

【解決手段】所定工具5aで基準工作物W0を切削したときの基準比切削抵抗Kfa0と基準びびり安定限界線図をNC装置9のデータ記録部922に記録し、所定工具5aの磨耗状況を累積工具磨耗率ηa0としてデータ記録部922に記録する。実切削時の比切削抵抗Kfabと基準比切削抵抗Kfa0と累積工具磨耗率ηa0を用いてρ=Kfab/(ηa0・Kfa0)を演算し、基準びびり安定限界線図の臨界切込み深さLkをρで除することで実びびり安定限界線図を演算・作成する。実びびり安定限界線図を用いて、びびりが発生しないで最大能率となる切削条件を設定する。

(もっと読む)

加工装置、加工装置の制御方法及び加工処理システム

【課題】寸法と質量を測定し加工対象物の特徴を推定して、特徴に適した加工制御を行う。

【解決手段】加工対象物Wが取り付けられる加工台11と、加工対象物を加工する工具を支持するための支持部18に接触子Tcを備え、支持部18と加工台11とを相対移動させ接触子Tcの接触位置をエンコーダ45で検知することにより加工対象物Wの寸法を測定する。また、重量検知センサーMwにより加工対象物の質量を測定する。得られた情報とデータ記憶部35cに記憶している情報から加工対象物Wの特徴を推定し加工制御を行う加工装置を用いる。またその制御方法、加工処理システムを提供する。

(もっと読む)

加工装置および加工方法

【課題】ワークの加工精度を向上した加工装置を提供する。

【解決手段】ワーク5と工具10との相対運動によって、ワーク5に対して曲線を含む加工を施す加工装置1であって、ワーク5と工具10とが接触するまでの相対運動をクロソイド曲線に沿った運動に制御する制御手段4を備える。

(もっと読む)

工具通過領域モデリング方法

【課題】工具通過領域の形状の定義不能状態を極力回避可能とし、円弧部を含む工具通過領域のモデリング時間の短縮を可能とする。

【解決手段】工具通過領域モデリング方法において、工具経路を直線部と円弧部に分割する(301)。円弧部については、工具経路の内側と外側とに分割し、各々工具経路に沿って工具断面形状をスイープして工具通過領域を作成(303〜305)した後、各工具通過領域を連結して円弧部の工具通過領域を作成する(307)。円弧部について工具経路の内側と外側とに分割して円弧部の工具通過領域を作成する(303〜305)ことで、円弧部における工具通過領域の形状の定義不能状態を極力回避する。

(もっと読む)

加工プログラムの移動経路を修正する機能を備えた数値制御装置

【課題】ピックフィードが切削部分にある加工プログラムの場合でも、良好な加工面を得ることができる数値制御装置。

【解決手段】プログラム入力部2は、自動運転の実行時に加工プログラム1を読み出し、指令解析部3に入力する。指令解析部3は、指令ブロック毎の移動量や送り速度の指令から補間用のデータを生成する前処理部であり、前処理されたデータは、補間処理部7に入力され、各軸の移動指令に分割された後、各軸のサーボモータ8X,8Y,8Zに出力される。指令解析部3の内部において、ベクトル作成部4は、同一方向の連続する指令ブロックを一つにしたベクトルを作成し、ピックフィード判定部5に入力する。ピックフィード判定部5では、入力されたベクトルからピックフィード部分かどうかの判定が行われ、ピックフィード部分であった場合には、経路修正部6で経路の修正が行われる。

(もっと読む)

工作機械

【課題】搭載される電気的負荷の増加に対するコストの増加を抑制することができる工作機械を提供する。

【解決手段】マシニングセンタの制御部20は、ファン16、機内灯17及びバックライト18等の第1の電気的負荷を連続的に動作させる。給脂用ポンプ50、扉開閉モータ51又は折損検出用モータ52等の第2の電気的負荷を動作させる場合、制御部20は、動作させる第2の電気的負荷の動作電力量と、その時点で動作中の第1の電気的負荷の動作電力量との合計電力量を算出し、この合計電力量が所定電力量を超えるか否かを判定する。合計電力量が所定電力量を超える場合、制御部20は、一時的に動作を停止する第1の電気的負荷を選択し、選択した第1の電気的負荷の動作停止後に第2の電気的負荷を動作させ、この第2の電気的負荷の動作終了後に動作停止した第1の電気的負荷の動作を再開する。

(もっと読む)

加工時間予測部および加工誤差予測部を有する数値制御装置

【課題】許容加工誤差内で最も短い予測加工時間を求める数値制御装置。

【解決手段】ワークの加工を行う際の加工速度を与える速度データと加工精度を与える精度データを指定し、加工プログラム2に対しプログラム解析部3で補間用データを作成し、補間部4は補間前加減速部5によって作成された速度に基づいて前記補間用データにしたがって補間を行い補間データ(ΔPn)を作成し、補間後加減速部7は補間データ(ΔPn)に対して補間後加減速を行いサーボ位置指令データ(VCn)を作成し、サーボシミュレーション部8はサーボ位置指令データ(VCn)を受け取り、実際のサーボ動作をシミュレーションしたサーボ位置データ(Qn)を作成し、加工時間予測部6は補間データによりまたは補間回数をカウントすることにより加工時間を測定でき、加工誤差予測部9は補間データ(ΔPn)とサーボ位置データ(Qn)を用い予測加工誤差を求める数値制御装置1。

(もっと読む)

加工条件探索装置

【課題】少ない実験数で最良の加工条件を探索することができるとともに、加工結果の良否評価に誤りがある場合でも、その誤りの影響を解消して、適正な加工条件を生成することができるようにする。

【解決手段】加工特性モデル生成部25により生成された新たな加工特性モデルを用いて、次の実験加工条件を生成する実験加工条件計算部21や、加工結果収集部12により蓄積された実験加工データ毎に、当該実験加工データ内の加工結果に含まれている加工良否評価を1つずつ変更する加工結果評価一部変更部27などを設ける。

(もっと読む)

工作機械における位置ずれ補正方法

【課題】刃具が斜めであっても位置検出ができ、刃具を回転させながらでも位置検出ができ、ヘッドを有する工作機械での位置ずれ補正が可能な技術を提供することを課題とする。

【解決手段】図(a)に示すように、Y軸用投光部56とY軸用受光部57とでレーザ光のY軸幕58が形成される。刃具30を矢印(1)のように移動し、Y軸幕58に接触させる。接触した位置での刃具30の先端作用面59のY座標が(Yn)と定まる。同様に、(b)に示すように、Z軸用投光部54とZ軸用受光部55とでレーザ光のZ軸幕61が形成される。刃具30を矢印(2)のように移動し、Z軸幕61に接触させる。接触した位置での刃具30の先端作用面59のZ座標が(Zn)と定まる。

(もっと読む)

テーブル形式データによる運転機能を備えた数値制御装置

【課題】動作時間が不定な補助機能を実行することによってサイクルタイムが延びることを防止することが可能なテーブル形式データによる運転機能を備えた数値制御装置を提供すること。

【解決手段】自己のパステーブルの基準となる値Lを読み(SA01)、自己のパステーブルから基準となる値Lに近い次の指令基準値のデータを読み出し(SA02)、自己のパステーブルに指令基準値があるか否か判断し(SA03)、指令基準値がある場合には、基準となる値Lが指令基準値に到達したか否か判断し(SA04)、到達した場合には、他のパステーブルとの待ち合せ指令があるか否か判断し(SA05)、ある場合には基準となる値Lのカウントを停止し(SA06)、他のパステーブルとの待ち合わせは完了したか否か判断し(SA07)、完了した場合には基準となる値Lのカウントの停止を解除し(SA08)、他のパステーブルとの待ち合わせがない場合とともに指令を実行する(SA09)。

(もっと読む)

21 - 30 / 595

[ Back to top ]