国際特許分類[B29C59/04]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 表面成形,例.エンボス;そのための装置 (2,486) | 機械的手段,例.プレス,によるもの (2,307) | ローラーまたはエンドレスベルトを用いるもの (562)

国際特許分類[B29C59/04]に分類される特許

91 - 100 / 562

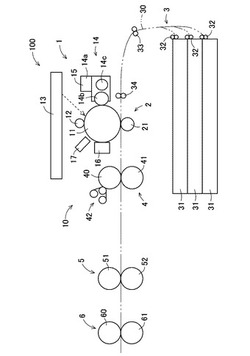

レンチキュラーレンズシート作製装置

【課題】 耐ホットオフセット性に優れ、かつ、透光性基材に対するレンズ層の接着強度が十分に確保されたレンチキュラーレンズシートを作製することができるレンチキュラーレンズシート作製装置を提供する。

【解決手段】 レンチキュラーレンズシート作製装置100は、透明トナー層形成部10とレンズ形成部5とを備える。透明トナー層形成部10は、感光体ドラム11と、感光体ドラム11に静電潜像を形成する帯電部12および露光部13と、透明トナー像を形成する現像部14と、透明トナー像を透光性基材の一方面に転写する転写部2と、透光性基材の一方面に転写された透明トナー像を加熱して定着させ、透光性基材の一方面に透明トナー層を形成する定着部4とを含む。レンズ形成部5は、透光性基材の一方面に形成された透明トナー層を加熱下で加圧して凹凸形状に成型し、透光性基材の一方面に凹凸形状のレンズ層を形成する。

(もっと読む)

転写ロール清掃装置および転写装置

【課題】微細な転写パターンが外周に形成されている転写ロールに付着している不要物を除去するときに、前記転写ロールの微細な転写パターンに傷がつくことを防止する。

【解決手段】外周に微細な転写パターン11が形成されている転写ロール9を、粘着剤43を用いて掃除するように構成されている転写ロール清掃装置5である。

(もっと読む)

エンボスロール

【課題】 複雑な形状のエンボスロールを容易に製作することが可能であり、メンテナンスも容易であり、また製作コストも低くすることが可能なエンボスロールを提供することを課題とする。

【解決手段】 ロール軸に複数のエンボスリングが嵌め込まれており、前記エンボスリングは基体リングと前記基体リングの外周面に配置されたエンボス部材とからなり、前記エンボス部材の外周面に凸部及び/又は凹部が形成されていることを特徴とするエンボスロール。

(もっと読む)

表面凹凸パターンを有する部材の製造方法

【課題】電離放射線硬化樹脂の粘度が非常に高粘度な場合であっても、所望の微細凹凸パターンに不完全形状が生じにくい電離放射線硬化樹脂を用いた成形方法を提供する。

【解決手段】本発明は、凹凸パターンを有する成形型2,14面に電離放射線硬化樹脂を溶剤希釈した液8を塗工する工程と、該塗工した液8を乾燥する工程と、該成形型2,14上の塗工した液8が乾燥した部分に基材7を供給し、成形型2,14に対向するロール5にて成形型2,14に基材7を押し当てる工程と、電離放射線を照射して電離放射線硬化樹脂を硬化する工程と、該成形型2,14から、電離放射線硬化樹脂の層と基材とからなり凹凸パターンを有する成形品を離型する工程とからなる表面凹凸パターンを有するシート状またはフィルム状の部材の製造方法である。

(もっと読む)

レンチキュラーシート作製装置および作製方法

【課題】レンチキュラーシートの作製装置および作製方法を提供する。

【解決手段】

感光体と、前記感光体に静電潜像を形成するための光照射部と、前記静電潜像に対応して前記感光体に透明トナーを塗布して透明トナー層を形成させる現像部と、透明シート上に前記透明トナー層を転写させる転写部と、転写された前記透明トナー層を成形定着してレンチキュラーレンズを形成させるレンズ形成部とを備えるレンチキュラーシート作製装置。

(もっと読む)

シート製造装置および製造方法

【課題】接着剤層に微細な凹溝を有する接着シートを効率よく製造できるシート製造装置および製造方法を提供する。

【解決手段】シート製造装置1は、接着シートSが接着剤層ADを介して剥離シートRL上に仮着された第1原反R1を繰り出す繰出手段21と、繰り出された第1原反R1の接着シートSを剥離シートRLから剥離する剥離板4と、剥離シートRLから剥離された接着シートSに第1,第2凹溝M1,M2を形成するシート成形手段10と、第1,第2凹溝M1,M2が形成された接着シートSを剥離シートRLに再仮着して第2原反R2を形成する再仮着プレート8とを備え、シート成形手段10は、剥離された接着シートSを支持して再仮着プレート8まで搬送する搬送手段5と、搬送中の接着シートSの接着剤層AD側から第1,第2凹溝M1,M2を形成する凹溝形成手段6とを備える。

(もっと読む)

光学フィルムの巻重体及びその製造方法

【課題】巻きずれを抑制でき、更に巻き締まりによる皺の発生を抑制できる光学フィルムの巻重体を提供する。

【解決手段】長尺状の光学フィルム1Aがロール状に巻かれている光学フィルムの巻重体1である。光学フィルムの巻重体1では、光学フィルム1Aの表面がナーリング加工されており、ナーリング高さが2μm以上、50μm以下である。光学フィルム1Aは、ナーリング高さが3μm以上、30μm以下異なる2つの部分を有する。光学フィルムの巻重体1では、該2つの部分のうち、ナーリング高さが高い部分が光学フィルム1Aの内周部分に位置し、ナーリング高さが低い部分が上記内周部分よりも外側の光学フィルム1Aの外周部分に位置する。

(もっと読む)

光学シートの製造方法

【課題】複数の光学シートを積層したときに、凸部に傷又は欠けを生じ難くすることができる光学シートの製造方法を提供する。

【解決手段】本発明に係る光学シートの製造方法は、複数の凹部と該凹部に連なる曲面状の複数の凸部とを表面に有する光学シートの製造方法である。本発明に係る光学シートの製造方法では、複数の凸部と該凸部に連なる複数の凹部とを表面に有する賦型ロール本体と、該賦型ロール本体の表面上に積層されており、かつ複数の凸部と該凸部に連なる曲面状の複数の凹部とを表面に有する離型層とを備える賦型ロール4が用いられる。本発明に係る光学シートの製造方法では、賦型ロール4の表面4a上に押出しされたシート状の熱可塑性樹脂Aを圧着させ、該シート状の熱可塑性樹脂Aに賦型ロール4の表面4aの形状を転写する。

(もっと読む)

導光板の製造方法

【課題】グラデーションパターンの微細化、小ピッチ化が可能であり、かつ、生産性に優れる導光板の製造方法を提供すること。

【解決手段】円周方向に均一な微細凹凸を有するロール型2を加熱し、加熱されたロール型2を熱可塑性樹脂からなる透明基板1の表面に押圧して透明基板1の表面に前記微細凹凸を転写する導光板の製造方法であって、ロール型2が透明基板1を押圧する圧力と、透明基板1の搬送速度と、透明基板1の温度と、の3つのパラメータうち少なくともいずれか1つを変化させることにより、透明基板1に転写された微細凹凸に透明基板1の長さ方向のグラデーションを付与する、導光板の製造方法。

(もっと読む)

転写装置および転写方法

【課題】繊維状基材への転写パターンの転写を効率良く行うことができる転写装置を提供する。

【解決手段】型Mに形成されている転写パターンM1を繊維状の基材Wに転写する転写装置1において、転写前の繊維状の基材が巻かれている原反リール11を設置する原反リール設置部3と、原反リール設置部に設置された原反リールから繰り出されている繊維状基材を巻き取る巻き取りリール15を設置する巻き取りリール設置部5と、原反リール設置部に設置された原反リールと巻き取りリール設置部に設置された巻き取りリールとの間で延伸している繊維状基材を原反リール設置部に設置された原反リールから巻き取りリール設置部に設置された巻き取りリール側へ移送する基材移送部7と、繊維状基材に、型に形成されている転写パターンを転写する転写部9とを有する。

(もっと読む)

91 - 100 / 562

[ Back to top ]