国際特許分類[B29C69/00]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | メイングループ39/00から67/00の単一成形技術に展開されない複合成形技術,例.成形と接合技術との組み合わせ;そのための装置 (259)

国際特許分類[B29C69/00]の下位に属する分類

成形技術のみからなるもの (98)

国際特許分類[B29C69/00]に分類される特許

81 - 90 / 161

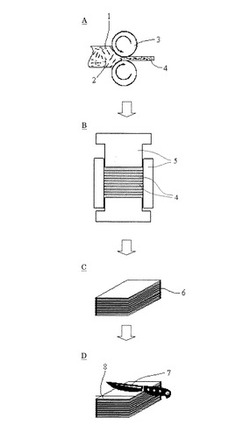

熱伝導性シート

【課題】厚み方向に対しての熱伝導特性に極めて優れる熱伝導性シートを提供する。

【解決手段】 本発明にかかる熱伝導性シートは、鱗片状黒鉛とバインダー樹脂を含む混合物をシ−ト状に押出成形し、得られたシートを積層一体化したのち、積層方向に切断してシート化する、ことを特徴としている。

(もっと読む)

エアーマットの成形方法

本発明は、内部に充満された空気の圧を通じてクッションがなされるようにしたエアーマットの製作方法に関するものであり、具体的にはスラッシュ成形とローテーション成形を混用して、スラッシュ成形過程でクッション部の内部表面に形成されたスクラップを利用してローテーション成形過程で下板との接着がなされるようにすることによって、既存のスラッシュ成形で発生されるクッション部のスクラップが除去されて製品の品質を高めることができると共にクッション部と下板間の接着力を増大させることができるだけでなく、クッション部の厚さを薄くて均一に形成させることができる長所があるエアーマットの成形方法に関するものである。 (もっと読む)

三次元造形装置、および三次元造形方法

【課題】滑らかな表面を有する三次元物体を、粉体を結合させることによって造形する。

【解決手段】粉体層の上で吐出ヘッドを往復動させ、硬化液の液滴を吐出して粉体層を固

めて形成した断面部材を積層することにより三次元物体を造形する。吐出ヘッドの移動時

に全ての液滴を一度に吐出するのではなく、液滴を間引いた状態で吐出する。次に液滴を

吐出する際には、先に吐出した液滴の間の位置に吐出する。こうすれば、後から吐出した

液滴は、先に吐出した液滴が染み込んだ部分で邪魔されて横方向には広がることができず

、深さ方向に優先的に染み込む。従って、先に吐出する液滴を小さめにして横方向への広

がりを抑制しつつ、後から吐出する液滴は深さ方向に優先的に染み込ませることができる

ので、表面部分で、液滴が横方向に広がることによる凹凸の発生を抑制することが可能と

なる。

(もっと読む)

化粧金属板の製造方法

【課題】焼却廃棄する際にダイオキシンなどの有毒物や塩化水素などの汚染物質が発生して環境に悪影響を与えることのない、優れた曲げ加工性、意匠性、意匠耐久性、および耐候性を有する化粧金属板の製造方法の提供。

【解決手段】金属板4の片面に接着剤を塗布し、乾燥させて接着剤層5を形成する工程と、前記金属板を加熱して前記接着剤層に、着色アクリル樹脂フィルム2と前記着色アクリル樹脂フィルム上に設けられた印刷層3と前記印刷層上に設けられた透明アクリル樹脂フィルム1とを有する積層フィルムの着色アクリル樹脂フィルムを当接し、1対の積層ロールを用いて熱接着する工程と、金属板を加熱し、透明アクリル樹脂フィルムの表面に対してエンボスロールにより、印刷層及び着色アクリル樹脂フィルムに達する深エンボス凹部7及び浅エンボス凹部を有するエンボス凹部を形成する工程と、前記エンボス加工の後に積層体を冷却する工程とを有する。

(もっと読む)

部品の製造方法及び繊維強化熱可塑性部品

【解決手段】

本発明は、機体外皮を航空機の環状リブに取り付ける部品(3、35)、特にアングル部材(4)の製造方法であって、該部品は、少なくとも2つのエッジライン(7〜10、15〜17、40、41、43)に沿って平坦なブランク材(1、36)を曲げることにより形成され、該ブランク材は複数のカーボン繊維層により強化された熱可塑性樹脂で形成される部品(3、35)を製造する方法に関する。

本発明によれば、第1成形工程において繊維層の層間スライドがほぼ終了し、第2成形工程においては、上部ツールと下部ツール(25)により全側面をプレスにより圧縮することで、部品(3、35)の圧密化、つまり最終成形がなされる。これにより複雑な部品(3、35)は、少なくとも2つエッジライン(7〜19、15〜17、40、41、43)と共に製造することができ、これらのエッジラインは、互いにほぼ0°から90°の角度、好ましくは30°から90°の角度を呈する。また、これらのエッジラインは少なくとも2つの異なる面(21〜24、37〜39、42)上にある。

また、本発明は、本発明により製造され、複数の繊維層で強化された熱可塑性樹脂部品(3、35)に関し、特に、環状リブを航空機の機体外皮に内部連結するためのアングル部材(4)に関する。

(もっと読む)

窓組立体の製造方法

【課題】窓板裏面の縁部にモールを直接押出成形すると共に、所望とする形状のコーナーモール部を正確に形成して貼り付ける窓組立体の製造方法を提供する。

【解決手段】窓板11裏面の上縁部及び左右両側縁部に沿って直接押出成形された細長い合成樹脂製のウインドウモール20とを備えた窓組立体10を、窓板11の上コーナー部11aにダミーパネル71〜74を配置して製造する。ダミーパネル71〜74の下面には、これら下面に直接押出成形される各モール部21、25の延長モール部22、26が自重によって剥がれることがない程度の保持力を有する仮保持手段80が設けられる。延長モール部22、26が塑性変形しない程度に冷却固化した後、ダミーパネル71〜74を上コーナー部11aから離反させる。その後、延長モール部22、26を切断した後、各モール部21、25の端面同士を突き合わせてコーナーモール部28を形成する。

(もっと読む)

温感部材の製造方法

【課題】軽量性、高強度性等の優れた特質を維持しつつ、使用者が簡易に効果的な温感効果を享受できる温感部材を得る。

【解決手段】温感部材の製造方法は、繊維強化プラスチック(FRP)製の基部5を得る基部成形工程S10と、無数の気孔7a、13を有して構成された断熱部6を得る断熱部成形工程S20と、基部5の表面に断熱部6を位置させ、繊維強化プラスチック製の基部5と、基部5の表面に一体に設けられ、無数の気孔7a、13を有して構成された断熱部6とからなる温感部材を得る完成工程S20とを備えている。

(もっと読む)

複合部材およびその製造方法

【課題】射出成形などによる成形性に優れ、適度な柔らかさ(硬さ)を有する複合部材を提供する。複合部材は、特に自動車のガラスランチャンネル用に好適である。

【解決手段】結晶性熱可塑性樹脂(a−1)を5〜95重量部、エチレン・α−オレフィン系共重合ゴム(a−2)を5〜95重量部、及び軟化剤(a−3)を0〜200重量部含む、オレフィン系熱可塑性エラストマー組成物(A)を成形することにより得られた第1成形部であって、該第1成形部の表面及び/又は断面の少なくとも一部に接合され、押出成形により得られ、且つ、結晶性熱可塑性樹脂(b−1)を5〜95重量部、エチレン・α−オレフィン系共重合ゴム(b−2)を5〜95重量部、及び軟化剤(b−3)を0〜200重量部含む、オレフィン系熱可塑性エラストマー組成物(B)を成形することにより得られた第2成形部とを、備えることにより得られる。

(もっと読む)

光学積層成型品

【課題】 サングラスレンズ、スポーツゴーグル用レンズ、矯正用レンズ等に用いられる光学用積層成型品であって、従来の染色、樹脂着色による着色を素材フィルムに印刷技術を応用することで小ロット、多様化に対応できる偏光性能を有する光学積層成型品を提供する。

【解決手段】 偏光フィルムの両面に接着剤層を介してセルローストリアセテートフィルムを貼着して得た偏光シートの片面、もしくは偏光シートとレンズ成型用樹脂とを融着させるために用いるプラスチックフィルムの偏光シートとの接着側面、もしくは偏光シートとプラスチックフィルムを接着積層した後の偏光シートのセルローストリアセテートフィルム面に透明着色剤よりなる透明インクを用いてカラー印刷を施し、このそれぞれの手段で印刷により着色された素材を用いて得られた積層シートを偏光シート側が外面、プラスチックフィルム側が内面となるように目的の形状に熱曲げ加工し、これを成型型内に挿入し、プラスチックフィルム側に、該フィルムと融着するレンズ成型用樹脂材料を射出成型することにより種々のカラー、デザインに対応された偏光性能を有する光学積層成型品を得る。

(もっと読む)

パターン形成方法および電子デバイスの製造方法

【課題】複数レイヤー間の位置合わせ誤差を小さくすることができ、簡便で環境負荷を低減させることが可能となるパターン形成方法および電子デバイスの製造方法を提供する。

【解決手段】複数のレイヤーによる層構造のパターン形成方法であって、

前記複数のレイヤーに対応した多段の凹凸形状を有する3次元モールドを用い、該3次元モールドの反転した多段の凹凸形状を前記基板上に形成する第1のプロセスと、

前記基板上に形成された多段の凹凸形状における一つの凹部に液体利用プロセスによって液体材料を入れて、前記複数のレイヤーの内の一つのレイヤーを形成する第2のプロセスと、

前記第2のプロセスを、前記複数のレイヤーにおける前記第2のプロセスで形成された一つのレイヤー分を除いた残りのレイヤー分繰り返し、これら残りのレイヤーを形成する第3のプロセスと、を有する構成とする。

(もっと読む)

81 - 90 / 161

[ Back to top ]