国際特許分類[B29C69/00]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | メイングループ39/00から67/00の単一成形技術に展開されない複合成形技術,例.成形と接合技術との組み合わせ;そのための装置 (259)

国際特許分類[B29C69/00]の下位に属する分類

成形技術のみからなるもの (98)

国際特許分類[B29C69/00]に分類される特許

51 - 60 / 161

偏光板の製造方法、偏光板、および液晶表示装置

【課題】製造コストが安く、視野角補償能が大きく、斜めから見たときの光漏れが改善された偏光板の製造方法および該製造方法で得られる偏光板を提供する。

【解決手段】偏光板保護フィルムAを製造する工程と、偏光子の一方の面に前記偏光板保護フィルムAを貼合する貼合工程とを含む偏光板の製造方法であって、前記偏光板保護フィルムAを製造する工程が、負の複屈折性樹脂を含む組成物の溶融物を挟圧装置挟圧装置を構成する第一挟圧面と第二挟圧面の間に通過させて帯状のフィルム状に成型する工程と、前記第一挟圧面の移動速度を前記第二挟圧面の移動速度よりも速くする工程とを有し、前記貼合工程が、前記偏光板保護フィルムAと帯状の前記偏光子とを各帯状のフィルムの長手方向どうしを一致させて重ね合わせて、貼り合せる工程を有することを特徴とする偏光板の製造方法。

(もっと読む)

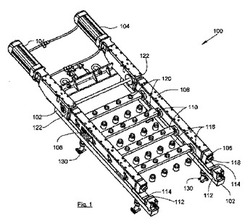

成型フィットシステム

この発明は、第1部品と第2部品とを成型してフィットさせる成型フィットシステム(100)に関係し、2本のガイドレール(102)と、ガイドレール(102)上を非回転移動するように搭載されているキャリッジ(108)と、一連の第1陥没部(120)と、キャリッジ(108)に搭載され、キャリッジ(108)の移動方向と直交する回転軸周囲で回転しながら移動できる機動ギヤ(214)と、第1位置と第2位置との間で可動に設けられている一連の第2陥没部(116)と、ガイドレール(102)と平行に移動してキャリッジ(108)の機動ギヤ(214)と歯合するように設計されているラック(208)と、キャリッジ(108)をラック(208)とガイドレール(102)とに交互にロックするように設計されているロック装置(106)と、ラックを移動させるように設計されている駆動装置(104)とを含んでいるものである。 (もっと読む)

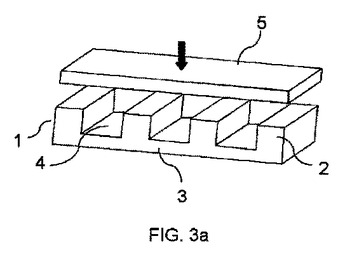

フェロエレクトレット2層および多層コンポジットおよびその製造方法

本発明は:第1ポリマーフィルム(1)の少なくとも1つの第1表面を構造化し、高さのある外形を形成し、工程a)で形成された第1ポリマーフィルム上の構造化表面に少なくとも1つの第2ポリマーフィルム(5,1’)を適用し、ポリマーフィルム(1,1’5)を接着してポリマーフィルムコンポジットを与え、空隙(4,4’)を形成し、工程c)で形成された空隙(4,4’)の内側表面に反対電荷を用いて帯電させることによって、規定の空隙を有する2層または多層フェロエレクトレットを製造する方法に関するものである。さらに、本発明は、前記方法によって任意に製造され、少なくとも2つのポリマーフィルムは一方が他方の上に配置され、互いに接着されて成り、ここでポリマーフィルム間に空隙が形成される、フェロエレクトレット多層コンポジットに関する。前記フェロエレクトレット多層コンポジットを備える圧電素子も開示する。  (もっと読む)

(もっと読む)

車両用電波透過カバー、及び車両用電波透過カバーの製造方法

【課題】第一の意匠と第二の意匠とを高精度に位置合せする

【解決手段】フィルム250に第二の意匠となる凹凸形状304を賦形する際に、第一の意匠との位置合わせを考慮する必要がない。また、第一の意匠の黒色樹脂層350と第二の意匠の凹凸形状304との位置精度は、成形精度による。よって、黒色樹脂層(第一の意匠)350と凹凸形状(第二の意匠)304とが容易に高精度に位置合わせされる。

(もっと読む)

異種熱可塑性樹脂成型体の製造方法および異種熱可塑性樹脂成型体

【課題】異種の熱可塑性樹脂からなる層の層間接合強度に優れた成形体の製造方法および該製造方法により得られた成形体を提供すること。

【解決手段】本発明の異種熱可塑性樹脂成型体の製造方法は、隣接した、熱可塑性樹脂(A)からなる層(A)および熱可塑性樹脂(B)(ただし、熱可塑性樹脂(A)と、熱可塑性樹脂(B)とは異種の熱可塑性樹脂である)からなる層(B)を有する積層体に、層(A)から層(B)に向かって、または層(B)から層(A)に向かって、加速電圧が50〜300keVの範囲で電子線照射を行う。

(もっと読む)

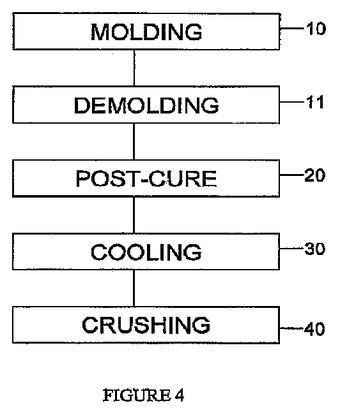

成形されたポリウレタンフォーム製品の後硬化

発泡製品を製造する方法であって、型穴に液体材料を注入することによって発泡製品を形成(10)すること、型穴から発泡製品を取り出して、型抜き(11)すること、型抜き(11)をした後、そして、圧縮(40)する前に、補助熱を加えることにより、発泡製品を後硬化(20)して、セットダメージを減少し、かつ発泡製品上に表面層を形成すること、及び発泡製品を機械的に圧縮することによって、発泡製品を圧縮(40)して、予め定められた発泡製品の厚みの縮小を得ることを含む方法。本方法は、発泡製品を後硬化(20)した後、そして、圧縮(40)する前に、発泡製品に加えられた補助熱を取り除くことによって、発泡製品を冷却(30)することを更に含む。  (もっと読む)

(もっと読む)

軟質シートの製造方法

【課題】効率的な軟質シートの製造方法、特に圧延工程が短縮化された軟質シートの製造方法を提供すること。

【解決手段】前記軟質シートの原料である混合物と、この溶融物が通過する断面穴を有するダイとを用意し、当該混合物を当該ダイの断面穴へ通過させることにより長尺物を成形する押出工程と、前記押出工程により成形された長尺物を切断して所定の切断物を得る切断工程と、前記切断工程により得られた所定の切断物を圧延して均一な性状のシートを成形する圧延工程とを有し、前記混合物の材料がフッ素樹脂に無機質充填材を配合した組成物であり、前記押出工程により成形された長尺物の断面形状が環状であることを特徴とする軟質シートの製造方法。

(もっと読む)

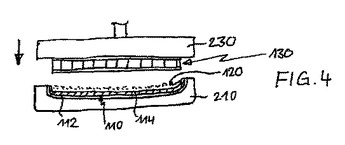

プラスチックから複合材構成要素を製造するための方法、その方法に従って製造された複合材構成要素、およびそのような複合材構成要素の使用

本発明は、複合材構成要素(100)を製造するための方法であって、

1.1 少なくとも1層の裏当て層(114)および少なくとも1層の着色層(112)でできた装飾複合材(110)を製造するステップと、

1.2 少なくとも1層の外層(132;136)およびそれに接続された少なくとも1つのスペーサ(134)でできた構造複合材(130)を製造するステップと、

1.3 装飾複合材(110)と構造複合材(130)との間に接続層(120)を導入するステップと、

1.4 接続層(120)を硬化させながら、構造複合材(130)と装飾複合材(110)を接合するステップと

を含む方法に関する。  (もっと読む)

(もっと読む)

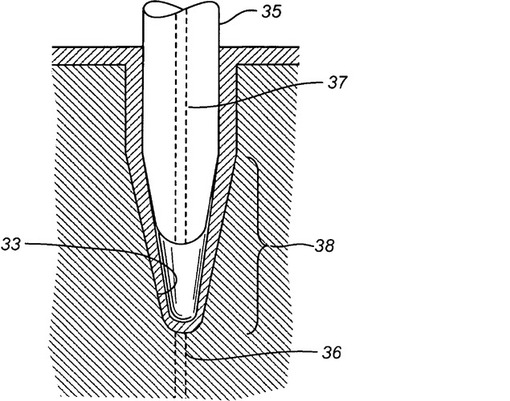

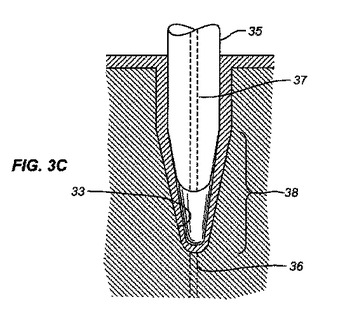

2段階成形による極薄の壁を有するマイクロプレート

極薄の壁を有するウェルを具備し、さらに、自動化された機器においてマルチウェルプレートの信頼性の高い使用を可能にするのに十分な構造的剛性を有するマルチウェルプレートが、最初に、所望の剛性を提供する厚さのプレートブランクを射出成形によって形成すること、次に、該ブランクを真空成形に供して、ブランクの指定されたエリアを伸張してウェルを形成するか、または既に形成されているウェルを拡張することによって成形される。該伸張は、ウェルの壁部においてのみ、成形樹脂の厚さの減少をもたらす。

(もっと読む)

(もっと読む)

表皮材の製造方法

【課題】表皮材の構成を簡素化して貼合工程を減らすとともに、外観見栄えを向上させる。

【解決手段】本発明は、支持シート31と、反射層32が表面に形成された表面シート33とを備えた表皮材30の製造方法であって、赤外線透過顔料を含有した熱可塑性樹脂シートからなる表面シート33を成形する成形工程と、成形工程で成形された軟化状態の表面シート33を、反射層32を貼合面として表面シート33に貼り合わせる貼合工程とを備えた構成としたところに特徴を有する。

(もっと読む)

51 - 60 / 161

[ Back to top ]