国際特許分類[B29K101/12]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29B,B29CまたはB29Dに関連する成形材料,あるいは補強材,充填材,予備成形部品用の材料についてのインデキシング系列 (15,254) | 不特定の高分子物質を成形材料として使用 (785) | 熱可塑性の材料 (395)

国際特許分類[B29K101/12]に分類される特許

11 - 20 / 395

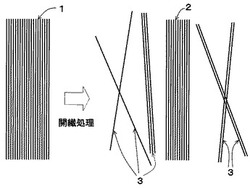

有機繊維ランダムマット及びこれを用いた繊維複合材料

【課題】特に耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

(もっと読む)

ヒンジシートの製造方法、ヒンジシート、無線通信情報保持シート体及び無線通信情報保持冊子

【課題】引っ張り強度及び引裂き強度に優れたヒンジシートの製造方法を提供する。

【解決手段】ヒンジシート1の製造方法は、一方の面に離型性を有する基材3を用い、この基材の一方の面に熱可塑性樹脂組成物を積層し、基材3及び熱可塑性樹脂層5を有する一次積層シート1Aを得る積層工程と、一対の上記一次積層シート1A及び繊維製シート7を用い、一対の一次積層シート1Aの互いの熱可塑性樹脂層5を対向させかつ一対の一次積層シート1A間に繊維製シート7を配設した状態で熱圧着し、二次積層シート1Bを得る圧着工程とを有する。予め熱可塑性樹脂層5(一次積層シート1A)を形成することで、繊維製シート7と熱可塑性樹脂層5との間の接着を従来のものに比して低温で行うことができ、繊維製シート7の繊維の熱劣化が軽減され、十分な引っ張り強度を得ることができる。

(もっと読む)

熱可塑性樹脂フィルムの製造方法および当該製造方法に用いる押出成形用Tダイ

【課題】熱可塑性樹脂フィルムのエッジビード現象を抑制すること。

【解決手段】熱可塑性樹脂フィルムの製造方法であって、ダイ本体2内にインナーディッケル3等を配置し、インナーディッケル3の端面3a等によって流路2cを画定させる準備ステップと、熱可塑性樹脂を溶融する溶融ステップと、溶融された熱可塑性樹脂を押出成形用Tダイ1に供給する供給ステップと、押出成形用Tダイ1において熱可塑性樹脂をインナーディッケル3等によって所定幅を有する樹脂フィルムFに成形する成形ステップとを備えている。この製造方法では、インナーディッケル3の端面3a部分が、断面視において、曲率半径が異なる2つの円弧C1,C2を含む弧線状になるように構成され、出口2b側に位置する第1の円弧C1の曲率半径R1が、入口2a側に位置する第2の円弧C2の曲率半径R2よりも大きくなっている。

(もっと読む)

熱可塑性材料からフィルムウェブを形成するための方法および装置、ならびにそれにより形成されるフィルム

【課題】従来技術を改良する、あるいは従来技術に対して代替形態を提供する。

【解決手段】熱可塑性材料でできたフィルムウェブを形成するための方法および装置に関し、熱可塑性材料が、プラスチック溶融物として押出し方向にワイドスリットノズル2から少なくとも1つの層に押し出され、その後、少なくともローラ3の上を先に進むように誘導され、押出し方向、および押出し方向に対して横向きに張力が行使されることで、フィルムウェブを長手方向と横方向に延伸させ、張力を押出し方向、および押出し方向に対して横向きに加える際のフィルムウェブの温度は、少なくともその溶融温度に相当する。

(もっと読む)

光学素子の製造方法及び光学素子

【課題】生産性の高い高精度な光学素子を得ること。

【解決手段】吐出工程において、光学素子の材料である熱可塑性樹脂を加熱溶融して吐出装置により吐出する。切断工程において、吐出装置により吐出された溶融樹脂を切断装置により切断分離して溶融樹脂塊を生成する。加熱工程において、溶融樹脂塊の切断部分を局部的に非接触状態で加熱して、切断部分の樹脂に流動性を付与する。プレス工程において、切断部分が加熱された溶融樹脂塊をプレス成形型によりプレスする。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】表面のしわの発生が低減された繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【解決手段】本発明の繊維強化樹脂成形体100は、繊維強化樹脂用シート1と樹脂発泡体シート2とを貼りあわせた繊維強化樹脂成形体100であって、繊維強化樹脂用シート1(1a、1b)は、樹脂発泡体シート2の両側の主面上にそれぞれ配置されており、少なくとも一方の繊維強化樹脂用シート1aの樹脂発泡体シート2と接していない側の主面上に樹脂発泡体又は繊維集合体で構成された被覆層3が設けられており、所定の形状に圧縮成形されている。繊維強化樹脂成形体100は、車両用内装材といて用いられる。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】高温での垂れ下がりが軽減された繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【解決手段】本発明の繊維強化樹脂成形体100は、繊維強化樹脂用シート1、3と樹脂発泡体シート2とを貼りあわせた繊維強化樹脂成形体であって、繊維強化樹脂用シート1、3は、樹脂発泡体シート2の両側の主面上にそれぞれ配置されており、樹脂発泡体シート2の一方の主面に接している第一繊維強化樹脂用シート1の目付が、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の目付より大きい。繊維強化樹脂成形体100は、車両用内装材として用いることができる。

(もっと読む)

電動プレス成形機の制御方法及び樹脂成形体の製造方法

【課題】型閉じ速度が速い場合や型締め力が小さい場合であっても型閉じ完了後のバウンドの発生を抑制する。

【解決手段】本発明に係る電動プレス成形機1の制御方法は、サーボモーター7,8を有する直圧式の電動プレス成形機1を用い、金型2A,2Bに加わる型締め力が設定型締め力Gに達するまで金型2A,2Bを閉じて熱可塑性樹脂を賦形する賦形工程と、型締め力が設定型締め力Gに達した時から0.01秒以上1秒以下の間、位置決めトルクTpを制御許容値としてサーボモーター7,8を駆動させて金型2Aを位置制御することにより金型2A,2B間の距離を維持する位置決め工程と、設定型締め力Gによる金型2A,2Bの型締めを行う型締め工程とを備え、設定型締め力Gは定格トルクより小さい設定トルクTを制御目標値としてサーボモーター7,8をトルク制御することにより加えられ、位置決めトルクTpは設定トルクより大きい。

(もっと読む)

電動プレス成形機の制御方法及び樹脂成形体の製造方法

【課題】設定型締め力が小さい場合であっても金型の型閉じ速度を安定させる。

【解決手段】本発明に係る電動プレス成形機1の制御方法は、サーボモーター7,8を駆動源とする直圧式の電動プレス成形機1を用い、金型2A,2Bに加わる型締め力が設定型締め力Gに達するまで金型2A,2Bを閉じて熱可塑性樹脂を賦形する賦形工程と、賦形工程の後に、設定型締め力Gによる金型2A,2Bの型締めを行う型締め工程とを備え、賦形工程では、金型2A,2Bの型閉じ速度が予め設定された設定速度Vに達するまでサーボモーター7,8の定格トルクの100%以上のトルクである速度安定トルクTvを制御許容値としてサーボモーター7,8を駆動させて金型2Aの位置制御を行う。

(もっと読む)

樹脂シートの製造方法

【課題】金属ロールの表面から樹脂シートを適切に剥離可能な樹脂シートの製造方法及び表面からシートを適切に剥離可能な金属ロールを提供する。

【解決手段】この樹脂シートの製造方法は、加熱溶融状態の樹脂をダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、表面に厚さ0.5μm以下のめっき層を有する金属ロールの表面に連続樹脂シートを押し当てることによって連続樹脂シートを成形して樹脂シートを得る成形工程と、樹脂シートを金属ロールの表面から剥離する剥離工程とを含む。

(もっと読む)

11 - 20 / 395

[ Back to top ]