国際特許分類[B29K101/12]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29B,B29CまたはB29Dに関連する成形材料,あるいは補強材,充填材,予備成形部品用の材料についてのインデキシング系列 (15,254) | 不特定の高分子物質を成形材料として使用 (785) | 熱可塑性の材料 (395)

国際特許分類[B29K101/12]に分類される特許

21 - 30 / 395

ダイプレートおよびそれを用いた熱可塑性樹脂発泡体の製造方法

【課題】得られる樹脂発泡体の各ストランドが微細かつ均一なものでありながら、メンテナンスが容易で、稼働中の通過孔が詰まることがなく、樹脂発泡体の生産性を向上できる押出発泡用のダイプレートを提供すること。

【解決手段】発泡剤を含む溶融状態の熱可塑性樹脂を上流側から下流側に、複数の通過孔を経由して押出して押出発泡させるためのダイプレートであって、上記通過孔は、孔径が均一な平行部と、孔径が下流側に向かって次第に拡大する逆テーパー部とを有し、かつ、上記平行部が上流側に配置されるとともに、上記逆テーパー部が下流側に配置されており、上記通過孔の上記熱可塑性樹脂の押出方向に直交して複数に分割可能であるダイプレート。

(もっと読む)

樹脂シートの製造方法

【課題】金属ロールの表面から樹脂シートを適切に剥離可能な樹脂シートの製造方法及び表面からシートを適切に剥離可能な金属ロールを提供する。

【解決手段】この樹脂シートの製造方法は、加熱溶融状態の樹脂をダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、表面に厚さ0.5μm以下のめっき層を有する金属ロールの表面に連続樹脂シートを押し当てることによって連続樹脂シートを成形して樹脂シートを得る成形工程と、樹脂シートを金属ロールの表面から剥離する剥離工程とを含む。

(もっと読む)

表面保護フィルムの製造方法

【課題】フィルムの片面に微粘着性を有し、フィルムをロール状に巻き取ったり、又は積み重ねたりする際にブロッキングし難く、およびフィルムのフィッシュアイを低減することができる表面保護フィルムの製造方法を提供する。

【解決手段】結晶性または半結晶性である熱可塑性樹脂をTダイから溶融押出しすることによって、熱可塑性樹脂溶融膜を得る工程(工程1)、該熱可塑性樹脂溶融膜を、特定の金属製冷却ロールと、特定の弾性ロールとで挟圧する際に、挟圧される部分の該熱可塑性樹脂溶融膜の幅を、該金属製冷却ロールの面長より小さく、該弾性ロールの面長より大きくなるように調整して挟圧することによって、フィルムを得る工程(工程2)、および該フィルムを巻き取る工程(工程3)を有する、フィルム厚みが30μm未満である表面保護フィルムの製造方法。

(もっと読む)

成形体の製造方法

【課題】 強化繊維と熱可塑性樹脂を用いて、軽量性と高い剛性を有した成形体の製造方法を提供することを目的とする。

【解決手段】 熱可塑性樹脂と平均繊維長5mm超100mm以下の強化繊維とを含む成形用前駆体材料を、線膨張率が異なる中子と母型からなる金型を用いて、当該材料を中子に配するようにしてプレスし加熱した後、母型を冷却する。

(もっと読む)

基材成形装置

【課題】基材の搬送不具合の発生を防止ないし抑制できる基材成形装置を提供すること。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体をその表裏側から挟持して保持するハンガー30によって吊り下げた状態で搬送しながら基材に成形する基材成形装置であって、板状体を加熱する加熱装置と、加熱装置内において、ハンガー30を板状体の表裏側から支持した状態で板状体の板面に沿った方向に搬送する第1スライドレール58a、第3スライドレール58c及び水平方向搬送機構とを備える。加熱装置内において板状体が表裏側から支持された状態で搬送されるので、加熱装置内において板状体を保持した保持装置の落下等の搬送不具合が発生することを防止ないし抑制することができる。

(もっと読む)

基材成形装置

【課題】基材の搬送不具合の発生を防止ないし抑制できる基材成形装置を提供する。

【解決手段】基材成形装置であって、板状体Wを加熱する予備加熱装置50と、板状体Wを吊り下げた状態のハンガー30を予備加熱装置50内へと搬入するためのガイドレール82及び第1スライドレール58a及び接続レール86と、接続レール86上に配されたハンガー30と当接し、接続レール86に沿ってハンガー30を予備加熱装置50外から予備加熱装置50側へ押し込むハンガーロッド76と、接続レール86に沿って筒状に延びる第1シリンダ74と、第1シリンダ74が作動することによって第1シリンダ74の延びる方向に沿って移動する第1移動部78とを備え、ハンガーロッド76は、第1シリンダ74外に配され、第1移動部78と接続されると共に、第1移動部78の移動に伴って予備加熱装置50外から予備加熱装置50側へ移動する。

(もっと読む)

樹脂フィルム製造装置、樹脂フィルムの製造方法および樹脂フィルム

【課題】 欠陥部分の発生を抑制し、品質を向上させることが可能な樹脂フィルムの製造装置を提供する。

【解決手段】 樹脂フィルム製造装置100は、ダイ2より押出されたフィルム状樹脂を、ゴムロール3の外周面とマットロール4の外周面とで挟み込むことで、フィルム状樹脂の表面形状を予め定める形状に成形して樹脂フィルムを製造する。この樹脂フィルム製造装置100は、ゴムロール3の外周面を加熱する第1加熱部8および第2加熱部9を有する加熱装置10を備える。第1加熱部8は、ゴムロール3の回転軸およびマットロール4の回転軸を含む仮想平面S0に対してダイ2が配置される側の領域において、ゴムロール3に対向して設けられる。また、第2加熱部9は、前記仮想平面S0に対してダイ2が配置される側とは反対側の領域において、ゴムロール3に対向して設けられる。

(もっと読む)

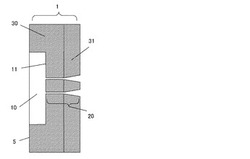

温度調節用ダイ

【課題】所望の温度の熱可塑性樹脂を短時間で得ることができる温度調節用ダイ及び温度調節用ダイを用いた樹脂成形体の製造方法を提供する。

【解決手段】本発明は、金型と金型に溶融状の熱可塑性樹脂を供給するための樹脂供給装置との間に配置され、金型に供給される溶融状の熱可塑性樹脂の温度を調節するための温度調節用ダイ1であって、溶融状の熱可塑性樹脂が流れる複数の流路Bを有するランド部4と、ランド部4に設けられ、流路Bを流れる熱可塑性樹脂の温度を変化させるカートリッジヒータ9及び/又は冷却水配管8と、を備え、ランド部4内の流路Bを形成する壁部11,4d、4eの少なくとも一部は、熱伝導率が180W/m・K以上の材料からなる。この温度調節用ダイ1によれば、効率良く熱可塑性樹脂の温度調節を行うことができ、処理能力が大きく向上するので、所望の温度の熱可塑性樹脂を短時間で得ることができる。

(もっと読む)

成形材料

【課題】

成形材料を製造する過程での経済性、生産性を損なうことなく、かつ、高い耐熱性と力学特性を有する成形品を容易に製造できる成形材料を提供する。

【解決手段】

連続した強化繊維束(A)1〜50重量%とポリフェニレンエーテルエーテルケトン(B)0.1〜30重量%からなる複合体に、熱可塑性樹脂(C)20〜98.9重量%が接着されてなる成形材料であって、前記成分(B)が、融点が270℃以下のポリフェニレンエーテルエーテルケトンオリゴマー(B’)を重合触媒(D)で重合させて得られるポリフェニレンエーテルエーテルケトンである成形材料。

(もっと読む)

繊維強化熱可塑性樹脂成形品とその製造方法、および複合体とその製造方法

【課題】高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供する。

【解決手段】断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる繊維強化熱可塑性樹脂成形品10であって、前記シェル部20が、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品10とその製造方法。該繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体とその製造方法。

(もっと読む)

21 - 30 / 395

[ Back to top ]