国際特許分類[B29K105/06]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29B,B29CまたはB29Dに関連する成形材料,あるいは補強材,充填材,予備成形部品用の材料についてのインデキシング系列 (15,254) | 成形品の条件,形態または状態 (5,244) | 補強材,充填材または挿入物を有するもの (2,753)

国際特許分類[B29K105/06]の下位に属する分類

連続長の,例.コード,ロービング,マット,織物,ストランド,ヤーン (1,374)

長さの短いもの,例.短フィラメント,ステープルファイバー,剛毛 (276)

充填材 (212)

挿入物 (634)

国際特許分類[B29K105/06]に分類される特許

221 - 230 / 257

レーザー溶接可能な熱可塑性ポリマー組成物、およびレーザー溶接するための方法

着色することができ、レーザー溶接用途での使用に適した熱可塑性ポリマー組成物、およびそれから作製された物体をレーザー溶接するための方法。  (もっと読む)

(もっと読む)

周波数選択板を積層させた繊維強化プラスチックパネルの製造方法

【課題】バキューム樹脂トランスファー成形法により、周波数選択板とコア材との間にエアートラップを発生させることなく層間剥離を有効に防止して、周波数選択板を積層させた繊維強化プラスチックパネルの製造方法を提供する。

【解決手段】フォーム材、シンタクチックフォーム材、木材から選ばれたコア材1の表裏面に、2液型エポキシ系樹脂等から成る液状接着剤2を均一に塗布し、更に複数個の貫通穴4を備えた周波数選択板5を積層させる。前記コア材1の表裏面に液状接着剤2の塗布後に、金属箔3のパターン間に複数個の貫通穴4をそれぞれ形成した周波数選択板5を積層させて刷毛やこて等により全体を均一に均して一体的に形成する。この際、周波数選択板5に形成した貫通穴4からコア材1と周波数選択板5との間に混入していた空気の泡や、コア材1の表面から出る空気等を液状接着剤2の流動と共に接着面と反対側に押す。

(もっと読む)

FRP用インサート

【課題】 FRP積層品の所定部位に複数のインサート部材を高精度に配置して容易に埋設することができるFRP用インサートを提供する

【解決手段】 FRP積層品を成形する際にその所定部位のCFRP層の層間に埋設されるFRP用インサート1は、CFRP層の層間の外皮の表面形状に添って所定位置に設置されるテンプレート2に対して複数のインサート部材3が相互に位置決めされて所定位置に接着されているため、複数のインサート部材3がFRP積層品の所定部位に高精度に配置されて容易に埋設される。また、テンプレート2がCFRPプリプレグにより成形され、各インサート部材3が円筒状のCFRP積層品で構成されているため、テンプレート2の製造工程および各インサート部材3の後加工が簡略化され、しかも軽量ありながら高い強度が得られる。

(もっと読む)

竹繊維強化プラスチック成形品の製造方法

【課題】 表面が滑らかで、見栄えが良く、しかも環境に優しい竹繊維強化プラスチックの成形品を提供する。

【解決手段】 竹の稈の繊維を布状(織布、不織布のいずれでもよい)に形成し竹繊維シートにする。

この竹繊維シートを、熱可塑性樹脂層間に挟んだ状態で金型内に入れて圧縮成形する。

あるいは、竹繊維シートの上に熱可塑性樹脂層を重ね、片面に竹繊維シートが露出した状態で金型に入れ、圧縮成形する。

少なくとも片面が熱可塑性樹脂層に覆われた竹繊維強化プラスチックの成形品になる。

(もっと読む)

一対の軸と軸受部品及びその製造方法

【課題】

軸受部品の真円度及び寸法精度を高め且つ軸心孔と軸部品とのクリアランスをより小さくした軸及び軸受け部品が得られると共に、樹脂成形部と軸受芯材との間が係止保持部によって強固に連結され、軸受部品に対して軸部品が軸方向へ摺動する場合でも抜け止めすることができる一対の軸と軸受部品及びその製造方法を提供する。

【解決手段】

樹脂成形部11の軸心側に軸部品18を装着する筒状の軸受芯材16が一体成形され、軸受芯材16はマスター軸1の要部にメッキ皮膜4を施したインサート軸5から、樹脂成形部11を射出成形する際に転写してマスター軸1から分離させ、軸受芯材16で保形及び補強された樹脂成形部11を軸受部品17にすると共に、軸受芯材16の内周面(軸心孔)に装着されたマスター軸1を軸部品18とし、軸受芯材16の開口縁部には射出成形金型5,9内でメッキ皮膜4を加圧成形し、樹脂成形部11側に膨出させた係止保持部12,13を設けた。

(もっと読む)

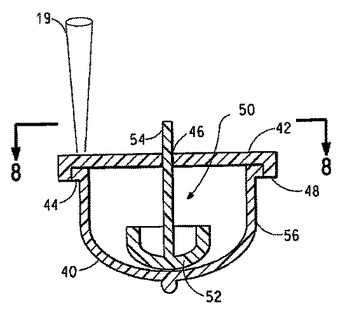

VaRTM製造法による繊維強化樹脂成形物の製造方法及びその製造装置

【課題】分割注入によりモールドや成型品に加工を施すことなく成形できるVaRTM製造法による繊維強化樹脂成形物の製造方法及びその製造装置を提供する。

【解決手段】金属製のモールド1上に、分割された所定の厚さを持ち、断面方形状の樹脂供給通路3を形成したゴム状弾性シート2を敷設し、樹脂供給通路3には、複数の樹脂抽出孔4を備え、かつゴム状弾性シート2の表面と面一となるカバー部材5を着脱可能に装着し、このカバー部材5は、断面凹状の樋型に形成され、前記樹脂供給通路3とカバー部材5とで常温硬化型の反応樹脂材料Qが流通する中空部を区画形成するものである。中空部内の樹脂供給通路3の一端側には、反応樹脂材料Qを収容した供給タンクや供給容器等の供給手段6に接続する供給パイプ7を接続し、また樹脂供給通路3の他端側には、吸引ポンプ等のバッキューム手段8を接続する吸引パイプ9が接続される。

(もっと読む)

ステアリングホイール及びステアリングホイールの製造方法

【課題】 所望の強度を達成しつつ軽量化を図ることが可能な、加飾部を備えたステアリングホイールを提供する。

【解決手段】 略円環状のリム部211を有するステアリングホイール本体部210は、樹脂部211a、211bと芯金部211dとをリム部の周方向に連結して構成されている。樹脂部211a、211bは、ポリプロピレン樹脂のペレットに炭素繊維が5〜30質量%の範囲で配合された樹脂材料を溶融して射出成形することにより、表面から中心まで一体に形成されている。これにより、従来はマグネシウム合金により形成されていた樹脂部の芯金層に相当する部位が、より比重の小さい樹脂材料で置き換えられ、ステアリングホイールの軽量化が達成される。

(もっと読む)

複合シートとそれを用いた平滑な表面を有する複合材料

【課題】本発明の目的は、平滑な表面(意匠性表面)を有する繊維強化プラスチック成形品を得るための、複合シート及びそれを用いた複合材料を提供することにある。

【解決手段】本発明の目的・課題は、多軸織物基材と、少なくともその一面に積層された、樹脂により一時的に接着・拘束された一方向配列強化繊維シート(層)が、この強化繊維シート方向に配列したステッチ糸により縫合一体化されていることを特徴とする複合シートによって達成される。そして、また、かかる複合シートに含浸せしめられた、マトリックス樹脂とからなる平滑な表面を有する複合材料によって達成される。

(もっと読む)

熱可塑性樹脂溶融物の成形方法

【課題】 同時に、多数個の成形体を製造する際、得られる成形品の変質や強度不足がなく、かつ、容易で安価にプレス成形できる熱可塑性樹脂溶融物の成形方法を提供する。

【解決手段】 溶融装置から供給された熱可塑性樹脂溶融物を脱気して所定の断面形状の連続体に賦形し、該連続体形状の熱可塑性樹脂溶融物を、複数の切断刃が同間隔に設けられかつ長さ測定装置を備えた切断装置に連続して供給し、該切断装置に供給された連続体の長さが所定長さになったら、複数の切断刃を同時に作動させて、該連続体を、同時に複数の同形状の個片に切断し、各熱可塑性樹脂溶融物の連続体または個片が、溶融機からプレス装置まで、ずっと溶融状態とされている。

(もっと読む)

繊維強化樹脂成形物の製造方法

【課題】反応樹脂材料を少なくとも二回以上に分けて段階的に供給することで投入した反応樹脂材料を略同時に硬化するようにして樹脂成形物の硬化不良を防止する繊維強化樹脂成形物の製造方法を提供する。

【解決手段】この発明の実施形態では、必要な反応樹脂材料Qの全てを始めからゲルタイム調整するのではなく、例えば、図3に示すように、始めに必要量の1/3程度(図中Xライン)の反応樹脂材料Qを全体含浸に必要な時間でゲルタイムの調整を行って投入し、残りの2/3(図中Yライン)の反応樹脂材料Qは全体含浸までに必要な残り時間を計算して、段階的にゲルタイムを短く調整して数回に分けて投入する。なお、ゲルタイムの調整方法は、促進剤または硬化剤で行う。ただし、硬化剤で調整する際は、物性が大きく変化しない範囲で調整を行うのが好ましい。

(もっと読む)

221 - 230 / 257

[ Back to top ]