国際特許分類[C08J11/12]の内容

化学;冶金 (1,075,549) | 有機高分子化合物;その製造または化学的加工;それに基づく組成物 (224,083) | 仕上げ;一般的混合方法;サブクラスC08B,C08C,C08F,C08GまたはC08Hに包含されない後処理 (26,873) | 廃物の回収または処理 (1,462) | 重合体 (1,399) | 重合体の分子鎖または架橋を化学的に切断することによるもの,例.脱加硫 (1,086) | 乾熱処理のみによるもの (319)

国際特許分類[C08J11/12]に分類される特許

31 - 40 / 319

炭化物の製造方法

【課題】品質が劣化せず、ゴム成分に配合した場合にゴムとの相互作用を十分に発現でき、ゴム補強用カーボンブラックの代替品として十分な性能を発揮することが可能な炭化物を、効率的に得ることができる炭化物の製造装置を提供する。

【解決手段】所定の廃棄物材料を熱分解させる工程を具える炭化物の製造方法であって、前記所定の廃棄物材料が、ピーリングゴム及び/又はバフ粉を含むことを特徴とする炭化物の製造方法。

(もっと読む)

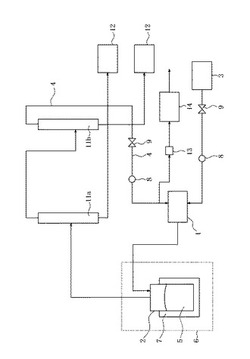

油化システム

【課題】 溶解炉の熱の影響を抑制して効率的に合成樹脂を投入可能な油化システムを提供すること。

【解決手段】 合成樹脂を加熱して溶解させる溶解炉1と、合成樹脂を溶解炉内に投入する合成樹脂投入機構2と、該溶解炉で溶解された合成樹脂を加熱して気化ガスを発生させる気化炉3と、気化ガスを冷却して液状の油を生成する油化器5とを備え、合成樹脂投入機構が、合成樹脂を貯留すると共に溶解炉よりも上方に設置されたホッパー部8と、ホッパー部と溶解炉との間に設けられ内部が合成樹脂の供給路となる供給筒部9と、供給筒部内の軸方向に互いに間隔を空けて設けられ前記供給路を開閉可能な複数の開閉弁10A,10B,10Cとを備えている。

(もっと読む)

炭化水素を含有する製品を処理する方法及び装置

【課題】熱分解により炭化水素を含有する製品を処理するための古タイヤ及び/又は類似のゴム製品を処理するための方法及び装置を提供する。

【解決手段】仕込みが行われた反応器2を加熱炉内に配置する;第一ステージで、反応器を80から120℃に加熱し、20分間保持し、並行して進行する第二ステージで、反応器に窒素を吹き込む;次の工程段階で、1から2時間かけて反応器内の温度を360から420℃に再び昇温させる;次の段階で、処理温度を480℃に、かつ最高600℃まで10から60分で昇温させる;熱分解後、熱分解ガスを反応器から取り出して、冷却する、この間に反応器の底部に堆積した炭素を吸引除去し、かつ金属成分を反応器から回収する。反応器の底部18は凹形状であり、蓋17は案内突出部28を備え、この突出部は蓋収容部22に密閉状に係合され、かつリフレクター30及びエッジリフレクター31が蓋の内側に形成されている。

(もっと読む)

塩素含有廃棄物の脱塩装置及び脱塩方法

【課題】設備コスト及び処理コストを低く抑えながら、塩素含有廃棄物を脱塩して資源化する。

【解決手段】セメント焼成装置2のプレヒータ7の排ガスG4によって蒸気Sを加熱し、過熱蒸気SSを生成する廃熱ボイラ15と、廃熱ボイラ15で生成した過熱蒸気SSによって塩素含有廃棄物Wを加熱し、塩素含有廃棄物Wを脱塩するロータリーキルン式の加熱炉17と、加熱炉17から排出される排ガスG5を、塩素バイパス装置3のサイクロン11で回収したダストの粗粉D1と接触させ、排ガスG5中の塩素分と粗粉D1中のカルシウム分とを反応させる第1のガス処理部18とを備えた脱塩装置4。

(もっと読む)

樹脂の熱分解装置および熱分解方法

【課題】不活性ガス雰囲気下で流動層による樹脂の熱分解を行う分解槽に、少ない不活性ガス使用量で、安全かつ安定に樹脂を供給できる熱分解装置および熱分解方法の提供。

【解決手段】樹脂の熱分解を行う分解槽1に樹脂を供給する樹脂供給部が、第一のホッパー4と、第二のホッパー5と、出口側が前記分解槽に接続されたスクリューコンベア6と、第一の配管7と、第二の配管8と、第一の配管7に設置された第一の樹脂供給制御機構11と、第二の配管8に設置された第二の樹脂供給制御機構11’とを具備し、各樹脂供給制御機構11、11’は、配管7、8を気密に閉鎖可能な弁12、12’と、弁12、12’それぞれの上流に配置され、不活性ガスを配管7、8の外部から供給して配管7、8内の下流方向に噴出するための不活性ガス流路を有するノズル部材13、13’とから構成される。

(もっと読む)

樹脂の処理装置および処理方法

【課題】流動層による樹脂の熱分解およびその分解生成物の回収を効率的に実施できる処理装置および処理方法の提供。

【解決手段】樹脂の熱分解を行う分解槽1と、前記分解槽に流動化ガスを供給する流動化ガス供給流路2と、前記分解槽に固体粒子を供給する固体粒子供給手段3と、前記分解槽に樹脂を供給する樹脂供給手段4と、前記分解槽から排出されるガスを冷却し、凝縮液を回収する回収手段と、前記分解槽内の固体粒子を最下層から排出する固体粒子排出手段7と、該固体粒子排出手段の出口7aから前記固体粒子に同伴して排出されるガスを分離して前記回収手段へと送る分離手段とを具備する処理装置100。

(もっと読む)

アクリル系樹脂の熱分解方法

【課題】流動層による不活性ガス雰囲気下でのアクリル系樹脂の熱分解を長時間連続して安定に実施できる熱分解方法の提供。

【解決手段】流動媒体が充填された分解槽に不活性ガスを含む流動化ガスを連続的に供給して流動媒体を流動させ、流動層を形成する工程(1)、該流動層にアクリル系樹脂をスクリューフィーダーにより連続的に供給して熱分解させ、該熱分解により生じるガス状の分解生成物を冷却し、液体として回収する工程(2)、分解槽内の流動媒体を連続的に排出し、加熱装置に導入し、加熱した後、分解槽に連続的に供給する工程(3)を含み、該アクリル系樹脂の供給時において、前記スクリューフィーダーのスクリュー先端部の、分解槽の内壁と接する位置での樹脂充填率が55%以下であり且つ該位置での樹脂供給線速度が2.0m/分以上である。

(もっと読む)

アクリル系樹脂の熱分解方法

【課題】流動層による不活性ガス雰囲気下でのアクリル系樹脂の熱分解を長時間連続して安定かつ簡便に実施できる熱分解方法の提供。

【解決手段】流動媒体が充填された分解槽に、該分解槽の下部から不活性ガスを含む流動化ガスを連続的に供給して流動媒体を流動させ、流動層を形成する工程(a)、該流動層に、アクリル系樹脂を連続的に供給して熱分解させ、生じるガス状の分解生成物を冷却し、液体として回収する工程(b)、分解槽内の流動媒体を、アクリル系樹脂の供給位置の高さよりも下側の位置から連続的に排出し、加熱した後、分解槽に連続的に供給する工程(c)を並行して行う。このとき、分解槽に供給する流動化ガスの供給速度、アクリル系樹脂の供給速度、流動媒体の供給速度およびその温度をそれぞれ一定とし、工程(c)で分解槽から排出する流動媒体の排出速度のみの制御によって熱分解時の流動層高さを一定の高さに制御する。

(もっと読む)

タイヤのシャフト型熱分解炉によるガス化処理方法及びそれに用いる装置

【課題】タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持することが可能で、かつ、熱ロスを低く抑えられることができる、高効率でトラブルの少ないタイヤの熱分解方法を提供する。

【解決手段】タイヤを熱分解炉中で熱分解ガスと炭化物を主とした残渣に分解し、残渣から炭化物及び金属を取り出すガス化処理方法において、前記熱分解炉として、炉の上部に原料投入口11を有し、炉の下部に前記残渣を排出するためのプッシャ21を備えた排出設備20を有するシャフト型熱分解炉10を使用し、前記タイヤを前記原料投入口11より炉内へ投入し、前記プッシャ21の水平方向の運動により前記残渣を炉外へ排出することによって、炉内の複合原料を鉛直下方へ降下させることを特徴とするタイヤのシャフト型熱分解炉10によるガス化処理方法。

(もっと読む)

タイヤを含む複合原料のシャフト型熱分解炉によるガス化処理方法及びそれに用いる装置

【課題】タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持することが可能で、かつ、熱ロスを低く抑えられることができる、高効率でトラブルの少ないタイヤの熱分解方法を提供する。

【解決手段】タイヤを含む複合原料を熱分解炉中で熱分解ガスと炭化物を主とした残渣に分解し、残渣から炭化物及び金属を取り出すガス化処理方法において、前記熱分解炉として、炉の上部に原料投入口11を有し、炉の下部に前記残渣を排出するためのプッシャ21を備えた排出設備20を有するシャフト型熱分解炉10を使用し、前記タイヤを含む複合原料を前記原料投入口11より炉内へ投入し、前記プッシャ21の水平方向の運動により前記残渣を炉外へ排出することによって、炉内の複合原料を鉛直下方へ降下させることを特徴とするタイヤを含む複合原料のシャフト型熱分解炉10によるガス化処理方法。

(もっと読む)

31 - 40 / 319

[ Back to top ]