国際特許分類[C21D1/40]の内容

化学;冶金 (1,075,549) | 鉄冶金 (18,991) | 鉄系金属の物理的構造の改良;鉄系もしくは非鉄系金属または合金の熱処理用の一般的装置;脱炭,焼もどし,または他の処理による金属の可鍛化 (13,238) | 熱処理,例.焼なまし,硬化,焼入れ,焼きもどし,の一般的方法または装置 (4,197) | 加熱方法 (638) | 直接抵抗加熱 (43)

国際特許分類[C21D1/40]に分類される特許

1 - 10 / 43

通電加熱装置

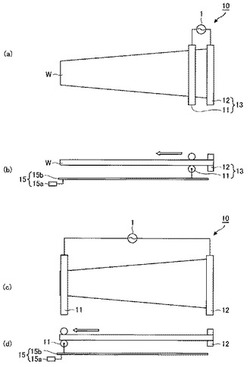

【課題】ワークを均一に加熱する際や所定の温度分布を有するように加熱する際、複数の電極対を設ける必要性が乏しい、通電加熱装置を提供する。

【解決手段】給電部1に電気的に接続され、一方の電極11及び他方の電極12からなる電極対13と、一方の電極11及び他方の電極13をワークwに接触した状態でかつ給電部1から電極対13を経由してワークwに通電している状態で、一方の電極11、他方の電極13の何れか一方又は双方を移動して一方の電極11と他方の電極12との間隔を変化させる移動機構と、を備える。

(もっと読む)

通電加熱方法

【課題】複数の電極対を使用せずにワークを均一に加熱することができる、通電方法を提供する。

【解決手段】一方向に沿う単位長さあたりの抵抗が一方向に沿って変化するよう加熱領域を有するワークwに対して、一方の電極11と他方の電極12とを間隔をおいてワークwの加熱すべき領域に横断させて配置する。通電状態のまま一方の電極11と他方の電極12の何れか一方又は双方を移動させる。その際、単位長さあたりの抵抗の変化に応じて、加熱領域の各部に供給される通電の時間を調整する。

(もっと読む)

軸状ワークの通電加熱装置

【課題】左右一対の接触電極と軸状ワークの表面との接触形態を互いに異ならせることにより、軸状ワークの表面に均一な通電加熱状態を容易に得ることができて、加熱表面に高精度な焼入品質等を得ることが可能な軸状ワークの通電加熱装置を提供する。

【解決手段】軸状ワークの長手方向に沿って所定間隔で対向配置され軸状ワークの所定面がそれぞれ接触可能な左右一対の通電電極と、該一対の通電電極に所定周波数の電流を供給して軸状ワークの所定面を通電加熱する電源装置と、を備えた軸状ワークの通電加熱装置であって、一対の通電電極は、その接触面のスリットの有無やスリット幅の大小等により、軸状ワークの加熱面の長手方向の二箇所に互いに異なる形態で接触可能に構成されていることを特徴とする。

(もっと読む)

軸状ワークの焼入装置

【課題】軸状ワークの加熱面に対向した配置される冷却ジャケットの軸状ワークとの対向面積を拡大できて、加熱面を冷却媒体で広範囲に冷却できる等、各種焼入パターンを容易に得ることが可能な軸状ワークの焼入装置を提供する。

【解決手段】通電加熱もしくは誘導加熱で軸状ワークの所定面を加熱可能な電源装置と、加熱面に冷却媒体を噴射して冷却可能な冷却ジャケットと、を備え、冷却ジャケットは、冷却媒体の流路と噴射孔が形成された本体と、該本体に連設されその上端が軸状ワークの軸中心位置より所定寸法上方に位置して、冷却媒体を軸状ワークの外周面の円周方向上方に案内可能な焼入パターン調整手段を備える。前記焼入パターン調整手段は、本体の両端部上に連設された一対の板体を有し、該板体の案内面が軸状ワークの外周面に所定の隙間を有して対向配置された垂直面、傾斜面、曲面の少なくとも一つで形成される。

(もっと読む)

通電加熱方法、通電加熱用電極および通電加熱装置

【課題】より簡易な構成で、ワーク全体を均等な温度で加熱することができる通電加熱方法、通電加熱用電極および通電加熱装置を提供する。

【解決手段】通電加熱装置1を用いた通電加熱方法は、略柱状のワーク10に対する通電加熱方法であって、通電開始時において、ワーク10を冷却するための部材であるヒートシンク6を、ワーク10の側面(外側面10bあるいは内側面10h)の、該側面(外側面10bあるいは内側面10h)の端から所定の範囲の部位として設定する側面端部(外側面端部10dあるいは内側面端部10f)に接触させるとともに、ワーク10に通電するための電極チップ5を、ワーク10の端面10aと側面(外側面10bあるいは内側面10h)の境界部であるエッジ部(外エッジ部10cあるいは内エッジ部10e)に対して帯状に接触させる。

(もっと読む)

直接通電加熱方法

【課題】直接電流を流すことによりメッキ鋼板を加熱する直接通電加熱方法において、溶融したメッキが偏る不具合を解消できるように、直交成分の多い磁束に起因するローレンツ力を小さくする。

【解決手段】直接電流を流すことによりメッキ鋼板1を加熱する直接通電加熱方法において、メッキ鋼板1の表面に直交する壁面31を有する強磁性の磁束誘導体3を、メッキ鋼板1の電流が流れる方向に延びる側面11と前記壁面31との間に絶縁間隙2を設け、前記側面11に沿って配置する。

(もっと読む)

焼入れ装置

【課題】金属部品の成形および焼入れのための設備に要するコストを低減でき、酸化スケールの生成を防止できながら、高強度かつ高品質な金属部品を得ることができる、焼入れ装置を提供する。

【解決手段】クランプ機構6(下クランプ部材7および上クランプ部材8)により金属部品2が挟持され、その金属部品2の焼入れ対象部分51の両側に第1電極34の接点部41および第2電極36の接点部46が当接される。この状態で、電源43がオンされて、第1電極34および第2電極36間に金属部品2を介して電流が流される。これにより、焼入れ対象部分51にジュール熱が発生し、焼入れ対象部分51が加熱される。その後、焼入れ対象部分51に下冷却型14および上冷却型25が当接され、焼入れ対象部分51が冷却されつつ型締めされる。

(もっと読む)

車体骨格部材の強化方法

【課題】車体骨格部材の強度を高めることができる強化方法を提供する。

【解決手段】車体骨格部材の一例であるピラー13は、アウタパネル20およびインナパネル21と、必要に応じて設けるリンフォース部材などからなり、ハット形の閉断面を有し、ピラー13の長手方向に沿って稜線部30,31が形成されている。シーム溶接機は一対のローラ電極41,42を備えている。稜線部30を挟む両側にローラ電極41,42を配置し、ローラ電極41,42間に電流を供給することによって、稜線部30に沿う領域S1を発熱させる。ローラ電極41,42を稜線部30に沿ってピラー13の長手方向に移動させることにより、稜線部30に沿う領域S1が急冷され、領域S1の焼入れが行なわれる。領域S1の焼入れがなされることにより、ピラー13の曲げ強度が高まる。

(もっと読む)

ラックバーの焼入治具

【課題】焼入に必要な各部材をベースに一体化してユニット化することにより、各種ラックバーの焼入に容易に対応できて焼入作業の段取り時間の短縮化が図れると共に、ラックバーの種類に係わらず、焼入精度の均一化を図ることが可能なラックバーの焼入治具を提供する。

【解決手段】ラックバーの長手方向に沿って所定間隔で対向配置されラックバーの歯面もしくは背面が接触可能な一対の通電電極部材と、該一対の通電電極部材の下部を支持すると共にそれぞれ端子部が設けられた一対の導電部材と、ラックバーの略両端部を支持する支持部材と、一対の接触電極間に配置された冷却水噴射部材と、を備え、これらの各部材が、平面視略長方形状の板状に形成され高周波焼入装置の治具セット台に位置決め状態で着脱可能なベース上に一体的に配置されてユニット化されていることを特徴とする。

(もっと読む)

レールの溶接部の後熱処理方法

【課題】 レールのフラッシュバット溶接において、ダイバーンにより生じたマルテンサイトを後熱処理により無害化し、溶接部に損傷を生じにくくした。

【解決手段】レール使用時にフラッシュバット溶接部の接合面から100mm〜200mm離れた頭部表面に損傷が生じたり、レール底面から疲労亀裂が発生することがある。これらの損傷の起点部には熱影響部が存在し、マルテンサイト組織が発生していることを把握した。レールの定置式フラッシュバット溶接部の後熱処理方法であって、溶接時に電極が装着されていたレール頭頂部表面を250℃以上600℃以下に再加熱し、溶接時に電極が装着されていたレール足裏面表面を250℃以上、固相線温度以下に再加熱する。また、レールの可動式フラッシュバット溶接部の後熱処理方法であって、溶接時に電極が装着されていたレール柱部表面を250℃以上、固相線温度以下に再加熱する。

(もっと読む)

1 - 10 / 43

[ Back to top ]