国際特許分類[C22C21/06]の内容

化学;冶金 (1,075,549) | 冶金;鉄または非鉄合金;合金の処理または非鉄金属の処理 (53,456) | 合金 (38,126) | アルミニウム基合金 (2,753) | 次に多い成分としてマグネシウムを含むもの (562)

国際特許分類[C22C21/06]の下位に属する分類

けい素を含むもの (5)

国際特許分類[C22C21/06]に分類される特許

151 - 160 / 557

成形性に優れたアルミニウム合金板

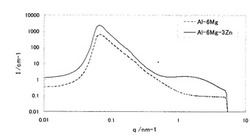

【課題】ストレッチャーストレインマークの発生が少なく、成形性に優れたAl−Mg系合金板を提供する。

【解決手段】特定のMg、Znを含む組成からなるAl−Mg系アルミニウム合金板製造の際の最終焼鈍後の調質処理を工夫して、SEMやTEMを用いた通常の組織観察では知見できないが、ストレッチャーストレインマーク特性には効果があるとみられる新規な微細MgZnクラスタが、この板のX線小角散乱測定による微細粒子の粒度分布として、特定の範囲内に存在するようにして、厳しい成形条件でのプレス成形時の前記ストレッチャーストレインマークの発生を抑制する。

(もっと読む)

アルミニウム合金接合部材

【課題】アルミニウム合金接合部材の陽極酸化処理による被膜において、反対面接合部相当部分とそれ以外の部分との間で発生する色調差を解消する。

【解決手段】摩擦撹拌接合により接合部を形成して接合してアルミニウム合金接合部材とするアルミニウム合金材を、Mg:0.3〜4.0%(質量%、以下同じ。)、Cu:0.2%以下、Si:0.1%以下、Fe:0.1%以下、残部Al及び不可避的不純物とし、該アルミニウム合金中に分散する第二相粒子の粒径を5μm以下とすることで、アルミニウム合金接合部材の接合部相当部分ではそれ以外の部分と比較しても第二相粒子は均一に分散しているのでエッチングによるピット形成の変化は小さくなり、陽極酸化被膜における色調差を解消することができる。

(もっと読む)

アルミニウム合金材の接合方法と該アルミニウム合金材の接合方法により製造されるアルミニウム合金製パネル

【課題】一体に接合したアルミニウム合金材の表面に形成される被膜において、接合部に相当する部分とそれ以外の部分に相当する部分との間で色調差が発生することを防止する。

【解決手段】一体に接合する各々蓋材2及び側材3のアルミニウム合金材は、粒径が5μm以下の第二相粒子の分散密度vが10000≧v(個/mm2)としてなる5000系合金であって、その端部による継手部5に対して、ツール8におけるショルダー10の直径dを3≦d≦8(mm)、ツール7の回転数rを0.5≦r≦6(回転/mm、接合長さ1mm当りのツールの回転数)として摩擦撹拌接合を行うことで、接合部とそれ以外の部分との間で第二相粒子の分布はほとんど相違せず、その結果エッチングによるピット形成の変化の相違も少なくなり、表面の被膜における色調差の発生を防止できる。

(もっと読む)

耐流通ピンホール性に優れる缶ボディ用アルミニウム合金板およびその製造方法

【課題】本発明は、圧延時のクラックの発生を抑え、胴切れ発生率を低く抑え、突き刺し強度も高くした缶ボディ用アルミニウム合金板の提供を目的とする。

【解決手段】本発明は、胴部厚さが0.096〜0.115mm、総絞り比が2.2〜2.7であり、総しごき率が60%以下の缶ボディ用のアルミニウム合金板であり、質量%で、Mn:0.8〜1.1%、Mg:1.2〜1.7%、Si:0.25〜0.45%、Fe:0.3〜0.55%、Cu:0.2〜0.45%、Si+Cu:0.5〜0.8%を含有し、残部がAlからなり、板厚が0.240〜0.270mm、素材引張強さ325MPa以下、素材耐力280〜310MPa、ベーキング後の素材耐力が270MPa以上、ベーキング後の(AB TS)−(AB YS)の値が30MPa以上、製缶後の缶ボディ胴部の引張強さが340〜410MPa、胴部の伸びが4%以上である。

(もっと読む)

深絞り性と曲げ加工性に優れた成形加工用アルミニウム合金板

【課題】 Al−Mg−Si系成形加工用Al合金板として、成形加工性、特に深絞り性と曲げ加工性がともに優れたものを提供する。

【解決手段】 曲げ加工を施した際に、曲げの山側表面となる板面から全板厚の1/4の深さの位置までの領域内について、{111}、{011}、{112}、{123}各面の平均方位密度を、その順にA、B、C、Dとしたとき、2.0≦A>(B+C+D)を満たし、かつ板厚全域にわたっての{111}、{001}各面の平均方位密度を、その順にE、Fとしたとき、E/F≧1.5を満たす、平均ランクフォード値が1.0以上のAl−Mg−Si系高成形性Al合金板。

(もっと読む)

冷間プレス成形用アルミニウム合金板ブランクの製造方法、およびそれによる冷間プレス成形方法および成形品

【課題】 主に自動車ボディシートに用いる冷間プレス成形用のアルミニウム合金板ブランクの高成形性の確保と塗装焼付け硬化性の向上との両立を図る。

【解決手段】 Al−Mg−Si系アルミニウム合金圧延板に溶体化処理を施して急冷した後、60℃から120℃未満で5分以上の予備時効処理を施してブランクを作製し、そのブランクのうち、主として冷間プレス成形時にパンチ肩部が接する領域を加熱硬化領域と定めて、その領域に部分的加熱処理を行なうことにより、その領域の強度を高め、ブランクの面内に強度差を付与する。また加熱硬化領域とは別に加熱軟化処理を定め、部分的加熱処理として、加熱硬化領域の加熱とは異なる条件で、その部分的軟化領域を加熱してその領域を軟化させる。

(もっと読む)

二輪車およびバギー車用フレーム材

【課題】高強度の7000系Al合金からなるAl部材の複数にて構成される、二輪車やバギー車用フレーム材において、その溶接割れ感受性を低減させると共に、強度特性に優れた溶接継手を実現する。

【解決手段】複数のAl部材を与える7000系Al合金の合金組成を、Cu:0.01〜0.50%、Mg:0.5〜2.1%、並びにZn:4.0〜8.5%を含み、残部がAl及び不可避的不純物であるように規定し、かかるAl部材の複数を溶接により一体化して、二輪車やバギー車用フレーム材を製造するに際して、溶加材として、Mg:5.5〜8.0%、Cr:0.05〜0.25%、Ti:0.25%以下、Si:0.4%以下、Fe:0.4%以下、Cu:0.1%以下、Zr:0.05%以下、及びZn:0.25%以下を含み、残部がAl及び不可避的不純物である合金組成のものを用いた。

(もっと読む)

高強度フロントフォークアウターチューブ用管材の製造方法および該製造方法により得られる管材

【課題】スピニング加工性と強度特性に優れたAl−Mg−Si系合金押出管材からなるフロントフォークアウターチューブ用管材の製造方法を提供する。

【解決手段】Mg:0.8〜1.2%、Si:0.4〜0.8%、Cu:0.15〜0.40%を含有し、さらにCr:0.35%以下、Mn:0.15%以下、Zr:0.15%以下のうちの1種以上を含有し、不純物としてのFeを0.70%以下に制限し、残部Alおよび不可避的不純物からなるアルミニウム合金の押出材を500〜550℃で溶体化処理および焼き入れ処理し、焼き入れ処理後、60分以内に40℃以上100℃以下で5〜100分の予備時効処理を行い、さらに120〜200℃で120〜360分の亜時効処理を行った後、断面減少率20〜70%のスピニング加工を行い、140〜200℃で120〜600分の人工時効処理を行う。

(もっと読む)

成形性に優れた高強度ボルト用アルミニウム合金線棒材およびその製造方法、高強度フランジボルトおよびその製造方法

【課題】成形性に優れた6000系アルミニウム合金線棒材およびその製造方法、この線棒材による、耐へたり性などの前記基本特性を満たした、高強度な6000系アルミニウム合金フランジボルトおよびその製造方法を提供することを目的とする。

【解決手段】特定組成の6000系アルミニウム合金、熱間圧延、伸線および熱処理することによって製造されている、特定の引張強さと変形抵抗値、および組織とを有する、細径のアルミニウム合金線棒材を素材として成形した特にM6〜M12のフランジボルトであり、前記線棒材のフランジ4付きのボルト頭部2の成形が容易で、耐へたり性などのボルトとしての基本特性を満足する。

(もっと読む)

高い成形性要求を有する用途のためのAlMgSiストリップ

本発明は、AlMgSi合金製ストリップの製造方法であって、AlMgSi合金から圧延インゴットを鋳造し、この圧延インゴットを均質化に供し、圧延温度に至らされた圧延インゴットを熱間圧延してから、必要に応じてその最終厚まで冷間圧延する方法に関する。より高い破断伸びと共に一定の強度を有し、ひいては構造化金属シートを製造する際により高度の変形を可能にするAlMgSi合金製アルミニウムストリップの製造方法を提供するという課題は、最後の圧延パスのちょうど出口のところでホットストリップが130℃以下の温度、好ましくは100℃以下の温度を有し、かつホットストリップがそれ以下の温度で巻き取られるので、解決される。 (もっと読む)

151 - 160 / 557

[ Back to top ]