国際特許分類[H01L21/768]の内容

電気 (1,674,590) | 基本的電気素子 (808,144) | 半導体装置,他に属さない電気的固体装置 (445,984) | 半導体装置または固体装置またはそれらの部品の製造または処理に特に適用される方法または装置 (183,847) | 1つの共通基板内または上に形成された複数の固体構成部品または集積回路からなる装置またはその特定部品の製造または処理;集積回路装置またはその特定部品の製造 (40,275) | グループ21/70で限定された装置の特定部品の製造 (8,583) | 装置内の別個の構成部品間に電流を流すため使用する相互接続を適用するもの (5,422)

国際特許分類[H01L21/768]に分類される特許

991 - 1,000 / 5,422

半導体装置とその製造方法

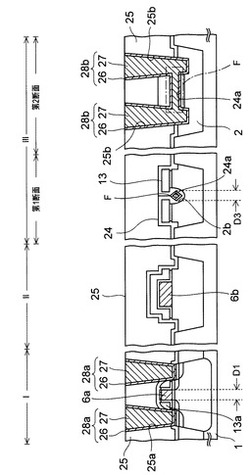

【課題】半導体装置とその製造方法において、ヒューズの微細化を図ること。

【解決手段】シリコン基板1に素子分離絶縁膜2を形成する工程と、素子分離絶縁膜2の上に第1の絶縁膜13を形成する工程と、第1の絶縁膜13にスリット13xを形成する工程と、スリット13xを通じて素子分離絶縁膜2をウエットエッチングして凹部2bを形成する工程と、凹部2bとスリット13xの各々の内面に第2の絶縁膜24を形成することにより、第2の絶縁膜24によりスリット13xを塞ぎつつ、凹部2b内にボイド24aを形成する工程と、ボイド24aの上の第2の絶縁膜24にホール25bを形成し、ホール25b内にボイド24aを露出させる工程と、露出したボイド24aとホール25bのそれぞれの中に導電膜27を形成することによりヒューズFを形成する工程とを有する半導体装置の製造方法による。

(もっと読む)

半導体装置およびその製造方法

【課題】コンタクトホールの形状制御が容易な半導体装置の製造方法を得る。

【解決手段】実施形態の半導体装置の製造方法は、基板1上にゲート絶縁膜2、ゲート電極3,4、第1ハードマスク5を形成し、第1ハードマスクをパターンニングして第1マスクを形成し、これをマスクにゲート電極及びゲート絶縁膜を基板が露出するまでエッチングしラインパターンを形成し、露出した基板及び第1マスクを覆うようにライナー膜7を形成する。更にライナー膜に覆われたラインパターンの間隙を有機系絶縁膜で埋め込み、少なくともライナー膜が露出するまで有機系絶縁膜を平坦化してその上に第2ハードマスク9を形成し、第2ハードマスクを第1マスクと交差するようにパターンニングして第2マスクを形成し、第1及び第2マスクをマスクに有機系絶縁膜をライナー膜が露出するまでエッチングしてコンタクトホールを形成する。

(もっと読む)

半導体装置の製造方法

【課題】異方性エッチングを利用して、1つの銅膜に配線パターンとビアパターンとを同時に形成することが可能な半導体装置の製造方法を提供すること。

【解決手段】バリア膜100上に、銅膜101を形成する工程と、銅膜101上に、第1のマスク材を形成する工程と、第1のマスク材をマスクに用いて、銅膜101をバリア膜100が露出するまで異方的にエッチングする工程と、第1のマスク材を除去した後、異方的にエッチングされた銅膜101上に、第2のマスク材を形成する工程と、第2のマスク材をマスクに用いて、銅膜101をその途中まで異方的にエッチングする工程と、前記第2のマスク材を除去した後、異方的にエッチングされた銅膜101上に、絶縁物を堆積させ、異方的にエッチングされた銅膜101周囲に、層間絶縁膜106を形成する工程と、を具備する。

(もっと読む)

半導体装置

【課題】低抵抗かつ微細化が可能なグラフェン配線を有する半導体装置およびその製造方法を提供する。

【解決手段】一実施の形態によれば、半導体装置は、配線と前記配線に接続されるコンタクトプラグを有する。前記配線は、長さ方向の両側面に触媒層を有する基体と、前記基体の前記両側面上に前記触媒層と接して形成され、前記基体の前記両側面と垂直に積層された複数のグラフェンを有するグラフェン層を有する。

(もっと読む)

エッチング方法、エッチングシステムおよびエッチング装置

【課題】シリコン酸化膜にコンタクト部に到達する高アスペクト比のホールを形成する際に、ホール内のコンタクト材料とコンタクト部との間で十分なコンタクトがとれるようなホールを形成すること。

【解決手段】基板上にBおよびPの少なくとも一方を含むシリコン酸化物からなる第1の酸化膜と、その上に形成された、BおよびPを含まないシリコン酸化物からなる第2の酸化膜とを有し、さらに第1の酸化膜および第2の酸化膜の界面より下方に形成されたコンタクト部を有する被処理体を準備し(ステップ1)、第2の酸化膜と前記第1の酸化膜をエッチングしてコンタクト部に到達するホールを形成し(ステップ2)、HFガスおよび不活性ガスを用いたドライプロセスにより第1の酸化膜をエッチングし、第1の酸化膜のコンタクト部上方領域のホール部分を広げる(ステップ3)。

(もっと読む)

半導体装置の製造方法及び半導体装置

【課題】選択メタルキャップを用いることなしに、生産性の高いエアギャップ配線を形成する。

【解決手段】ウエハ14上の絶縁膜200にCuダマシン配線210を形成する第1の工程と、ウエハ14上に第1のバリア膜220を形成する第2の工程と、後続する接続孔242を開口する工程において、接続孔242の孔底部244に露出するCu配線206と隣接する絶縁膜200、及び最小寸法スペースの3倍以上の幅をもつ幅広スペース200aを保護するように、第1のバリア膜220をパターニングする第3の工程と、第1のバリア膜220をマスクとして絶縁膜200を除去する第4の工程と、ウエハ14上に第2のバリア膜224を形成する第5の工程と、Cu配線206間にエアギャップ232を残しつつ絶縁膜230を形成する第6の工程と、を有する。

(もっと読む)

カーボンナノチューブ配線の製造方法

【課題】配線構造における電気特性の向上を図る。

【解決手段】カーボンナノチューブ配線の製造方法は、第1導電層200上に、絶縁膜18を形成し、前記絶縁膜内に、前記絶縁膜を貫通するホール40を形成し、前記ホール内の底面の前記第1導電層上および前記ホール内の側面の前記絶縁膜上に、触媒下地膜19を形成し、前記ホール内の側面の前記触媒下地膜上に、触媒不活性膜20を形成し、前記ホール内の底面の前記触媒下地膜上および前記ホール内の側面の前記触媒不活性膜上に、触媒膜21を形成し、前記ホール内の底面の前記触媒膜上から複数のカーボンナノチューブ22を成長させる。

(もっと読む)

半導体素子基板

【課題】低誘電率特性、低リーク電流特性、および高絶縁破壊電圧特性に優れ、しかも、透明性が高い樹脂膜を備える半導体素子基板を提供すること。

【解決手段】バインダー樹脂(A)、酸性基を有する化合物(B)、架橋剤(C)を含有してなる樹脂組成物からなる樹脂膜を有する半導体素子基板であって、前記架橋剤(C)は、分子量が100〜500であり、かつ、前記架橋剤(C)のSP値をSP1とし、SP値が19620(J/CUM)1/2であるアリルグリシジルエーテルのSP値をSP2とした場合に、SP1−SP2=−1900〜5400(J/CUM)1/2の関係にあるSP値を有し、前記バインダー樹脂(A)100重量部に対する、前記架橋剤(C)の含有量が1〜500重量部であり、前記樹脂膜は、前記半導体素子基板に実装されている半導体素子表面、または前記半導体素子に含まれる半導体層と接触して形成されており、該樹脂膜中の無機イオン含有量が1〜1000ppbであることを特徴とする半導体素子基板を提供する。

(もっと読む)

半導体基板の製造方法

【課題】ビア配孔内に形成したカーボンナノチューブを埋め込む埋め込み膜が基板に均一に形成されないため基板の平坦化処理工程において層間絶縁膜が不均一に研磨されて、下層配線と上部電極がビア配線以外で電気的につながってしまう場合が発生する。

【解決手段】半導体基板における層間絶縁膜内のビアホール内にカーボンナノチューブを形成した後、基板全体をフッ化処理することにより、カーボンナノチューブが存在するビアホールにのみ埋め込み膜が形成され、その後に基板全体の平坦化処理のために基板を研磨する工程において、層間絶縁膜が局所的に研磨されることを防止する。

(もっと読む)

半導体装置の製造方法

【課題】基板に形成される第1の膜と第2の膜との重なり量を精度良く算出する。

【解決手段】半導体装置の製造方法は、基板の第1の領域及び第2の領域に第1の膜を形成する工程と、第2の領域の第1の膜の幅を測定する工程と、基板の第2の領域及び第3の領域に第2の膜を形成する工程と、第2の領域の第2の膜の幅及び第2の領域の第1の膜と第2の膜との距離を測定する工程と、第2の領域における第1の膜の幅の測定値、第2の膜の幅の測定値、第1の膜と第2の膜との距離の測定値及び第1の膜と第2の膜とに関する設計値に基づいて、第1の領域における第1の膜と第3の領域における第2の膜との重なり量を算出する工程と、を備える。

(もっと読む)

991 - 1,000 / 5,422

[ Back to top ]