オーステナイト系ステンレス鋼の溶接施工方法

【課題】 オーステナイト系ステンレス鋼の裏波溶接に際し、Si含有量が多い溶加棒を使用することにより、バックシールドガスを使用することなく、優れた裏波性能を有する溶接部を施工し得る溶接施工方法を提供する。

【解決手段】 重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用するか、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用し、重量%で、60%以上のSiを含むフラックスを溶剤と混合して開先面に塗布するティグ溶接施工方法を提供する。

【解決手段】 重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用するか、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用し、重量%で、60%以上のSiを含むフラックスを溶剤と混合して開先面に塗布するティグ溶接施工方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、オーステナイト系ステンレス鋼の裏波溶接に関する。より詳しくは裏波溶接に関して、バックシールドガスを使用せずに優れた裏波性能を有する溶接部を得ることができるバックシールドガス不要のオーステナイト系ステンレス鋼配管のティグ片側溶接による完全溶込み溶接施工方法に特に関する。

本発明は、具体的には、JIS Z 3106 に規定する「ステンレス鋼溶接継手の放射線透過試験方法」の基準による2類以上の品質が確保できる溶接施工方法の提供に係る。

【背景技術】

【0002】

ステンレス鋼の、主としてパイプ等の被溶接物の片側溶接において、被溶接物の片側から裏面に溶接ビードを形成する方法として、一般にティグ溶接による裏波溶接が採用されている。この溶接工法においては、被溶接物の裏面に形成される溶融金属をバックシールドガス(不活性ガスなど)で保護しないと裏波ビードが酸化し健全な溶接金属が得られない。

【0003】

しかしながら、バックシールドガスとしては、通常高価なAr等の不活性ガスを使用するため大量に使用する場合は、特に施工コストの上昇を招き、シールドするための準備などで施工数を増やすなどの問題がある。そのため、従来、バックシールドガスの節約や、初層(溶接において最初に溶接した層)の裏波性能確保のためにいくつかの方法が提案されている。

【0004】

例えば、溶加材の化学組成の観点から裏波形成能の改善を図ったものとしては、特開昭60−203397号公報(特許文献1)が提案されている。その方法は、金属製外皮の内側にフラックスを充填させ、ビードは上面がイナートガスに、下面が溶融したフラックスに覆われ、溶接部分を大気と完全に遮断する方法を提案している。

【0005】

しかし、上記特開昭60−203397号公報(特許文献1)の方法は、裏波形成能は確保されるものの、パイプなどの溶接の場合、中に多くのスラグが残ってしまうため、その処理が問題となる場合がある。

【0006】

また、特開昭60−40671号公報(特許文献2)にあっては、パイプの中に膨脹するバッグを開先の両側に設置して膨らませ、その間にバックシールドガスを流し局部的なバックシールドとする方法を提案している。

【0007】

しかしながら、上記特開昭60−40671号公報(特許文献2)の方法によれば、そのための特別な治具や装置を必要とし、また、対象とする構造物の配置や形状によっては適切な溶接に適用できない場合や採用が困難な場合がある。

【0008】

更に、特開平7−314174号公報(特許文献3)は、オーステナイト系ステンレス鋼を使用してはいるが、二種類の鋼材を溶接して鋼管を造るための技術に関するものであって、裏波性能確保のためのシールド効果を目的とした溶接技術ではない。

【0009】

特開平10−24388号公報(特許文献4)では、重量%でC:0.15%以下、Cr:0〜12.5%、Mo:0.3〜1.2%、Ni:0〜1.3%、Al:0.01%以下、下記式を満足するSi、下記式を満足するMnをそれぞれ含み、残部Feおよび不純物で、不純物中のPおよびSがそれぞれP:0.03%以下およびS:0.005%以下で且つO(酸素)が下記式を満足する鋼からなることを特徴とするバックシールドガスの使用が省略可能な鋼用溶接材料を提案している。

0.045[Cr(%)+Mn(%)]+0.1≦Si(%)≦-0.020[Cr(%)+Mn(%)]+1.0 …(1)

0.0925-12.5S(%)≦Mn(%)≦1.2 …(2)

Al(%)+O(%)≦0.02 …(3)

【0010】

しかしながら、上記特開平10−24388号公報(特許文献4)は、フェライト系ステンレス鋼までを規定しており、よりCr量が多く、裏波の酸化されやすいオーステナイト系ステンレス鋼は施工対象から省かれている。

【0011】

更に、特開平10−317107号公報(特許文献5)は、ノンバックシールド溶接用

ステンレス鋼管を提供する。この(特許文献5)は、ノンバックシールドの考え方を提供するが、この方法は、水関連配管の突合せ溶接などの特殊用途に対応するものであり、溶接条件も様々で多様な溶接施工現場の需要にまで幅広く対応し得るものではない。

【先行技術文献】

【特許文献】

【0012】

【特許文献2】特開昭60−203397号公報

【特許文献3】特開昭60−40671号公報

【特許文献4】特開平7−314174号公報

【特許文献5】特開平10−24388号公報

【特許文献6】特開平10−317107号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上述した従来技術の問題点に鑑みてなされたもので、オーステナイト系ステンレス鋼の裏波溶接に際し、裏波ビード表面にSiの酸化被膜を形成することにより、バックシールドガスを使用することなく、優れた裏波性能を有する溶接部を施工し得る溶接方法を提供することを目的としている。

【0014】

一般に、Ar等の不活性なバックシールドガスを用いずに裏波溶接した場合には、凹凸の激しい不健全な裏波ビードが形成される。この原因は、裏波ビードとなる溶融池が直接大気に触れて、大気中の酸素により溶融金属表面にステンレス鋼溶融金属よりはるかに高融点のCr酸化物等の酸化被膜が形成されることにより、溶融金属の流動性や母材との濡れ性を極端に悪くして安定な裏波ビード形成を阻害するため、凹凸の激しい不健全な裏波ビードが形成されることになる。

(濡れ性とは、溶融金属の母材への行き渡りやすさの良否を言う。これは、母材の表面張力、溶融金属の表面張力、溶融金属の表面張力及び母材面の表面張力の差によって支配される)。

【課題を解決するための手段】

【0015】

本発明は、上述した課題を解決するために以下のような手段をとることを特徴とする。

第1には、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用しSiの酸化被膜を形成することにより、バックシールドガスの使用を省略可能であることを特徴とするオーステナイト系ステンレス鋼の溶接施工方法を提供することである。

第2には、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用し、重量%で60%以上のSiを含むフラックスを溶剤と混合して開先面に塗布して溶接しSiの酸化被膜を形成することにより、バックシールドガスの使用を省略可能であることを特徴とするオーステナイト系ステンレス鋼の溶接施工方法を提供することである。

第3には、第1又は第2の方法で初層を溶接すること、第4には、第1又は第2の方法で多層溶接することをそれぞれ特徴とするオーステナイト系ステンレス鋼の溶接施工方法を提供することである。

第5には、オーステナイト系ステンレス鋼のティグ溶接施工方法による片側溶接工法において、重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼のティグ溶加棒を使用して溶接するか、又は、重量%で60%以上のSiを含むフラックスを溶剤と混合したものを開先面に塗布した後に重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼のティグ溶加棒を使用して溶接することにより裏波ビード表面にSiの酸化被膜を形成し、溶接金属の裏波ビード表面を大気から遮断することを特徴とするオーステナイト系ステンレス鋼の溶接施工方法を提供することである。

【0016】

本発明において使用する溶加棒におけるSiの含有量については、0.65%未満ではその効果が十分でなく、一方、その含有量が1.50%超では溶接金属のフェライト相の延性低下に伴い、溶接部の靭性が大きく低下すると共に、溶接時の溶融溶込みも減少し、実用溶接上の問題点となる。Siは、フェライト生成元素であり、その含有量が過剰であると、靭性や熱間加工性を劣化させるとともに、溶接時の高温割れ感受性を増大させるため、Si含有量の上限を1.50%とした。

【0017】

本発明の溶接施工方法によれば、Si含有量の多い溶融池を形成することにより、バックシールドガスを使用することなく、健全な裏波ビード形成を阻害するCr酸化物等の高融点酸化物の生成を阻止し、平滑な裏波ビードを得ることが可能となる。

本発明の溶接施工方法では、溶接施工中の溶融金属中のSiの量を適切に管理することが重要な要件となる。即ち、オーステナイト系ステンレス鋼の溶加棒に重量%でSiを0.65〜1.50%添加することである。又は、重量%で60%以上のSiを含むフラックスを溶剤と混合して開先面から塗布した後に重量%でSiを0.65〜1.50%添加したオーステナイト系ステンレス鋼の溶加棒を使用して溶接してもよい。上記により初層(溶接において最初の溶接により生成した層)の健全な裏波ビードが確保できる。

上記のメカニズム又は理由としては以下のように考えられる。

【0018】

各種金属酸化物の生成自由エネルギー−温度−酸素分圧図(エリンガム線図)よりCrなど主たるステンレス鋼溶接金属の構成元素に比べ、Siは酸素との親和力が強く、このため大気中ではこれらの元素より優先的に酸化物を形成する。更に、この酸化物であるSiO2は、表面張力も小さく溶融金属との濡れ性もよいため、溶融金属表面に緻密な酸化物層(被膜)を形成してその後の溶融金属への酸素侵入を防ぐとともに、Cr酸化物に比べ融点が低く(Cr2O3:2200℃以上、SiO2:1723℃)溶融金属の凝固温度に近いため、溶融金属が凝固して裏波を形成する際に表面凹凸が少ない優れた表面性状を有する健全な裏波ビードが確保できる。

【0019】

一般に、ステンレス鋼及びその溶加棒には0.5%以下程度のSiが含まれているが、この程度の量では、優れた表面性状を有する裏波ビードを確保するには不十分な量である。このことは、これら一般のステンレス鋼溶加材による裏波溶接において、バックシールドガスを用いない場合には、凹凸の激しい裏波ビード形状となることからみても明らかである。凹凸の激しい裏波ビード形状は、JIS Z 3106に規定する「ステンレス鋼溶接継手の放射線透過試験方法」の基準による2類を満たさず、裏波溶接継手として品質的に許容されない。

このため従来、健全な裏波溶接ビードを確保するために、Ar等の不活性ガスをバックシールドガスとして使用してきた。

【発明の効果】

【0020】

本発明の溶接施工方法によれば、その結果としての溶接継手は、健全な裏波ビード形状が得られるため、JIS Z 3106に規定する「ステンレス鋼溶接継手の放射線透過試験方法」の基準による2類以上の品質が確保できる。

更に、本発明によれば、バックシールドガスを使用することが無いからバックシールドガスの貯蔵、搬送、管理、充填、放出等の煩雑な作業を省き、同時に溶接作業工程の手順負担を軽減し、溶接施工工期の短縮や経費節減等が図れる。

【0021】

本発明の溶接施工方法によれば、Si含有量の多い溶融池を形成することにより、バックシールドガスを使用することなく、健全な裏波ビード形成を阻害するCr酸化物等の高融点酸化物の生成を阻止し、平滑な裏波ビードを得ることが可能となる。

すなわち、本発明の溶接施工方法によれば、第1に裏波ビードの形状の改善、第2に裏波ビードの品質の確保、第3に各種のコストメリットといったように裏波ビードに関する複合的な効果を達成することが出来る。

【0022】

本発明の各請求項毎の効果は以下の通りとなる。

本願請求項1ないし本願請求項4に記載の溶接施工方法によれば、裏波ビード表面にSi酸化被膜を形成することにより溶接面を外気から遮断し、溶接金属をバックシールドガ

スで大気から遮断する必要が無く、健全な裏波ビードが得られることとなる。

【0023】

本願請求項5に記載の溶接施工方法によれば、ティグ溶接による片側溶接工法において、Si含有量の多い溶加棒を使用して溶接するか、又は、Si含有量の多いフラックスを溶剤と混合したものを開先面に塗布した後にSi含有量の多い溶加棒を使用して溶接することによりSiの酸化被膜を形成し、バックシールドガスを使用すること無く溶接金属の裏波ビード表面を大気から遮断し、健全な裏波ビードが得られることとなる。

【図面の簡単な説明】

【0024】

【図1】本発明一実施例の溶接に供される溶加棒の単位長さ(例、100cm)の断面図である。

【図2】本発明一実施例の溶接に供されるフラックスと溶剤(例、炭化水素系溶剤)の混合物を示す模式図である。

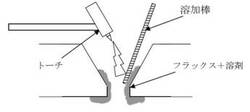

【図3】本発明一実施例の溶接施工部を示す説明図である。

【図4】本発明一実施例の溶接施工部に溶接を施す過程を示す説明図である。

【図5】本発明の各実施例1,2,3と比較例1,2との裏波ビード外観状況を示す比較図(参考写真)である。

【図6】本発明一実施例における溶接金属の裏波ビード断面の元素濃度分布図(参考写真)である。

【発明を実施するための形態】

【0025】

本発明の実施例1ないし3について以下の溶接条件にて試験材の製作を行い、各溶接後に5種の試験を実施し、それぞれの試験結果を得た。

5種の試験とは、

<試験例1> 裏波ビード外観状況(〔0036〕以下同様とする)、

<試験例2> 裏波ビード断面の元素濃度分布(〔0037〕)、

<試験例3> 放射線透過試験結果(〔0041〕)、

<試験例4> 機械試験結果(継手引張試験及び裏曲げ試験結果)(〔0043〕)、

<試験例5> 耐食性試験結果(〔0045〕)、

の各試験のことである。

【0026】

1.実施例 (試験材の製作)

以下、本発明実施例の溶接条件にて、本発明実施例と従来技術の溶接方法による比較例をそれぞれ作成し、試験材として評価した。表1は、それぞれの本発明実施例と比較例とに用いた溶加棒の化学組成を示す。

【0027】

<溶接条件>

溶接方法:ティグ溶接

溶接電流:90〜160A

溶接電圧:8〜16V

シールドガス:Ar 25L/min

溶接姿勢:全姿勢

層数:多層

層間温度:150℃以下

【0028】

<実施例1>

母材:オーステナイト系ステンレス鋼SUS316L

溶加棒:初層W2(Si量:0.90%)

残層W4(JIS規格 Y316L相当の市販溶加棒(Si量:0.39%))

(残層:多層溶接における全ての層のうち、初層以外の残りの層)

初層には、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステ ンレス鋼の溶加棒を使用した。

バックシールドガス:無し

【0029】

<実施例2>

母材:オーステナイト系ステンレス鋼SUS304

溶加棒:初層W1(Si量:0.77%)

残層W3(JIS規格 Y308相当の市販溶加棒(Si量:0.39%))

フラックスとしては、重量%で60%以上のSiを含むフラックスを溶剤と混合 したものを、図4に示すように、溶接施工部の開先表側から塗布し、初層には、 重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の 溶加棒を使用した。

バックシールドガス:無し

【0030】

<実施例3>

母材:オーステナイト系ステンレス鋼SUS316L

溶加棒:初層W2(Si量:0.90%)

残層W4(JIS規格 Y316L相当の市販溶加棒(Si量:0.39%))

フラックスとしては、重量%で60%以上のSiを含むフラックスを溶剤と混合 したものを、図4に示すように、溶接施工部の開先表側から塗布し、初層には、 重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の 溶加棒を使用した。

バックシールドガス:無し

【0031】

<比較例1>

母材:オーステナイト系ステンレス鋼SUS304

溶加棒:全層W3(JIS規格 Y308相当の市販溶加棒(Si量:0.39%))

バックシールドガス:無し

【0032】

<比較例2>

母材:オーステナイト系ステンレス鋼SUS304

溶加棒:全層W3(JIS規格 Y308相当の市販溶加棒(Si量:0.39%))

バックシールドガス:Ar 30L/min

【0033】

<比較例3>

母材:オーステナイト系ステンレス鋼SUS316L

溶加棒:全層W4(JIS規格 Y316L相当の市販溶加棒(Si量:0.39%))

バックシールドガス:Ar 30L/min

【0034】

表1 溶加棒の化学成分 単位 wt%

実施例1及び実施例3の初層にはW2の溶加棒を、実施例2の初層にはW1の溶加棒を使用した。また、実施例1及び実施例3の残層にはW4の溶加棒を、実施例2の残層には

W3の溶加棒をそれぞれ使用した。比較例1及び比較例2にはW3の溶加棒を、比較例3には、W4の溶加棒をそれぞれ全層にわたり使用した。

【0035】

以下、本発明の実施例における効果を確認するため、以下の各試験例によって特性の確認試験を行った。

2.実施例 (試験結果)(<試験例1ないし5>試験結果)

【0036】

<試験例1> 裏波ビード外観状況

図5に実施例1ないし実施例3と、市販の溶加棒を使用してバックシールドガスを使用しない溶接方法による比較例1、バックシールドガスを用いた従来技術の溶接方法による比較例2の裏波ビード外観状況をそれぞれ比較した結果を示し、その外観から、裏波ビード形状の良否を判断した。判断方法は以下の通りである。

良好:裏波ビードの幅が揃っており、蛇行や凹凸がなく健全である。

不良:裏波ビードの幅が不揃いであり、凹凸が激しく過剰酸化している。

図5の結果から、本発明による溶接施工方法で施工した溶接継手(実施例1ないし実施例3)は、バックシールドガスを用いずに、良好な裏波ビードを形成できることがわかる。

【0037】

<試験例2> 裏波ビード断面の元素濃度分布

図6は、実施例2と、市販の溶加棒を使用してバックシールドガスを使用しない溶接方法による比較例1とで表面の酸化被膜を含む裏波ビード断面の元素濃度分布を比較したものである。この分析データは、ティグ溶接で製作した突合せ溶接継手の断面で、初層の溶接金属側から裏波表面に向かってSi、Cr、Fe、NiおよびO(酸素)の線分析を行ったデータである。濃度分布を示す図の縦軸の“SiK、CrK、FeK、NiKおよびOK”は、分析対象試料に電子線を照射した際に試料を構成する各元素から放出される特性X線のK線を示している。

【0038】

実施例2では、裏波ビード表面に形成される酸化被膜はSiとCrの濃度が高く、FeとNiの濃度は急激に低下している。これは酸化被膜の主成分が、SiとCrの酸化物であり、FeとNiの酸化物は殆ど生成していないことを示している。

裏波ビード表面に形成される酸化被膜では、Siを含む酸化物の生成が特徴的であり、粒状に生成した高融点のCr酸化物の隙間を、Siを含む低融点酸化物が埋め、溶融金属の流れを阻害することなく溶融金属の表面を覆い、溶接金属を大気から遮断しているために健全な裏波ビードを形成する。

【0039】

比較例1のビード表面は、Cr、FeおよびNiを含む酸化物は生成しているが、Si濃度は、溶接金属と酸化被膜とで変化がないことから、Siを含む酸化物の生成量は多くないことがわかる。

比較例1は、溶融金属表面にCr、FeおよびNiの複合酸化物等の高融点酸化物が形成され、その高融点酸化物が溶融金属の流動性を阻害することで凹凸の激しい不健全ビードが形成されている。

【0040】

以上の結果より、Siの添加量の多少が裏波ビードの形成に大きく影響していることが看取される。

【0041】

<試験例3> 放射線透過試験結果

JIS Z 3106の「ステンレス鋼溶接継手の放射線透過試験方法」の規定に則り、本発明による実施例1ないし実施例3について、放射線透過試験を実施した結果を表2に示す。

判定は、JIS Z 3106「ステンレス鋼溶接継手の放射線透過試験方法」規格2類以上の場合を合格、2類に満たない場合を不合格とした。

表2に示す試験結果から、本発明による溶接方法で施工した溶接継手は、JIS Z 3106「ステンレス鋼溶接継手の放射線透過試験方法」の2類以上であることが確認された。

【0042】

表2 放射線透過試験結果

【0043】

<試験例4> 機械試験結果(継手引張試験及び裏曲げ試験結果)

JIS B 8285の「圧力容器の溶接施工方法の確認試験方法」の規定に則り、実施例1ないし実施例3について、継手引張試験及び裏曲げ試験を実施した結果を表3に示す。

判定は、JIS B 8285の「圧力容器の溶接施工方法の確認試験方法 付属書1(規定)溶接施工方法の確認試験の評価基準」により行なった。

表3に示す機械試験結果から、本発明による溶接方法で施工した溶接継手は、引張試験、裏曲げ試験のいずれの機械的性能も良好であることが認められる。

【0044】

表3 機械試験結果 (継手引張試験及び裏曲げ試験結果)

【0045】

<試験例5> 耐食性試験結果

JIS G 0575「ステンレス鋼の硫酸・硫酸銅腐食試験方法」に準拠して実施例1ないし実施例3及びバックシールドガスを用いた従来技術の溶接方法による比較例2、比較例3について耐粒界腐食性試験を実施した結果を表4に示す。

判定は、JIS G 0575「ステンレス鋼の硫酸・硫酸銅腐食試験方法」により行なった。

表4に示す結果から、本発明による溶接方法で施工した溶接継手(実施例1ないし実施例3)は、バックシールドガスを用いることなく、従来技術の溶接方法で施工した溶接継手(比較例2および比較例3)と耐粒界腐食性が同等であることが分かる。

【0046】

表4 硫酸・硫酸銅腐食試験結果 (耐粒界腐食性試験)

尚、比較例1は、裏波ビードの乱れが図5の参考写真からも明らかに認められたので裏波ビード外観状況及び裏波ビード断面の元素濃度分布試験のみ実施し、放射線透過試験、機械試験、耐食性試験については実施していない。

【0047】

以下、本発明に係る一実施例の内容を、図面を参照しながら詳細に説明する。

図1は、本発明一実施例の溶接に供される溶加棒1の単位長さ(例、100cm)の断面図である。重量%で、Siを0.65〜1.50%添加したオーステナイト系ステンレス鋼の溶加棒1を用いる場合、溶接施工部は、図3の溶接施工部を示す説明図にある通り、溶接施工部の開先は、V型開先とし、開先寸法は、ルート面の厚さを0〜2mm、開先角度の適正な範囲は45度〜80度、好ましくは60度、ルート間隔6は、0〜5mm、好ましくは5mmとする。即ち、開先角度が80度を超えると必要溶着金属量が多くなり効率的に劣ること、また、開先角度を45度より狭くするとルート部に溶け込み不良が発生し易くなること、又開先4の角度の狭小により溶接作業効率が落ちること等から、開先4の角度の適正な範囲として45度〜80度、好ましくは60度とした。

【0048】

このとき、図2の模式図に示すように、重量%で60%以上のSiを含むフラックス2を溶剤3と混合したものを、図4に示すように、溶接施工部の開先表側に塗布して溶接しても良い。図3ではステンレス鋼管5、その開先4、ルート間隔6が示される。

【0049】

次に、図4の溶接施工部に溶接を施す過程を示す説明図に示すように、開先面5に、重量%で、60%以上のフラックスを溶剤と混合したものを塗布する場合、塗布後にSiを0.65〜1.50%添加したオーステナイト系ステンレス鋼の溶加棒を用いて初層溶接する。残層については、本発明方法を用いても、従来溶接方法を用いても良い。

【0050】

上記フラックスを溶剤(例、炭化水素系溶剤)と混合したものとしては、ビード平滑剤(ティグ溶接時のブローホール、湯流れ不良の解消を目的とした溶接補助材料)を用いる。

【産業上の利用可能性】

【0051】

以上詳述したように、本発明は、オーステナイト系ステンレス鋼配管を裏波溶接するに際して、バックシールドガスを使用せずに優れた裏波性能を有する溶接部を得ることができるバックシールドガス不要のステンレス鋼の片側溶接による完全溶込み溶接施工方法に関するものであり、溶接施工中の溶融金属中のSi量を高い割合で適切に管理することを通じて溶接対象や溶接環境の種類、状況、の違いを超えて幅広く対応でき、全姿勢溶接にも適用可能とする新技術を提供するものとして産業上有用である。

【0052】

図面の符号の説明

1...溶加棒

2...フラックス

3...溶剤

4...開先

5...ステンレス鋼管

6...ルート間隔

【技術分野】

【0001】

本発明は、オーステナイト系ステンレス鋼の裏波溶接に関する。より詳しくは裏波溶接に関して、バックシールドガスを使用せずに優れた裏波性能を有する溶接部を得ることができるバックシールドガス不要のオーステナイト系ステンレス鋼配管のティグ片側溶接による完全溶込み溶接施工方法に特に関する。

本発明は、具体的には、JIS Z 3106 に規定する「ステンレス鋼溶接継手の放射線透過試験方法」の基準による2類以上の品質が確保できる溶接施工方法の提供に係る。

【背景技術】

【0002】

ステンレス鋼の、主としてパイプ等の被溶接物の片側溶接において、被溶接物の片側から裏面に溶接ビードを形成する方法として、一般にティグ溶接による裏波溶接が採用されている。この溶接工法においては、被溶接物の裏面に形成される溶融金属をバックシールドガス(不活性ガスなど)で保護しないと裏波ビードが酸化し健全な溶接金属が得られない。

【0003】

しかしながら、バックシールドガスとしては、通常高価なAr等の不活性ガスを使用するため大量に使用する場合は、特に施工コストの上昇を招き、シールドするための準備などで施工数を増やすなどの問題がある。そのため、従来、バックシールドガスの節約や、初層(溶接において最初に溶接した層)の裏波性能確保のためにいくつかの方法が提案されている。

【0004】

例えば、溶加材の化学組成の観点から裏波形成能の改善を図ったものとしては、特開昭60−203397号公報(特許文献1)が提案されている。その方法は、金属製外皮の内側にフラックスを充填させ、ビードは上面がイナートガスに、下面が溶融したフラックスに覆われ、溶接部分を大気と完全に遮断する方法を提案している。

【0005】

しかし、上記特開昭60−203397号公報(特許文献1)の方法は、裏波形成能は確保されるものの、パイプなどの溶接の場合、中に多くのスラグが残ってしまうため、その処理が問題となる場合がある。

【0006】

また、特開昭60−40671号公報(特許文献2)にあっては、パイプの中に膨脹するバッグを開先の両側に設置して膨らませ、その間にバックシールドガスを流し局部的なバックシールドとする方法を提案している。

【0007】

しかしながら、上記特開昭60−40671号公報(特許文献2)の方法によれば、そのための特別な治具や装置を必要とし、また、対象とする構造物の配置や形状によっては適切な溶接に適用できない場合や採用が困難な場合がある。

【0008】

更に、特開平7−314174号公報(特許文献3)は、オーステナイト系ステンレス鋼を使用してはいるが、二種類の鋼材を溶接して鋼管を造るための技術に関するものであって、裏波性能確保のためのシールド効果を目的とした溶接技術ではない。

【0009】

特開平10−24388号公報(特許文献4)では、重量%でC:0.15%以下、Cr:0〜12.5%、Mo:0.3〜1.2%、Ni:0〜1.3%、Al:0.01%以下、下記式を満足するSi、下記式を満足するMnをそれぞれ含み、残部Feおよび不純物で、不純物中のPおよびSがそれぞれP:0.03%以下およびS:0.005%以下で且つO(酸素)が下記式を満足する鋼からなることを特徴とするバックシールドガスの使用が省略可能な鋼用溶接材料を提案している。

0.045[Cr(%)+Mn(%)]+0.1≦Si(%)≦-0.020[Cr(%)+Mn(%)]+1.0 …(1)

0.0925-12.5S(%)≦Mn(%)≦1.2 …(2)

Al(%)+O(%)≦0.02 …(3)

【0010】

しかしながら、上記特開平10−24388号公報(特許文献4)は、フェライト系ステンレス鋼までを規定しており、よりCr量が多く、裏波の酸化されやすいオーステナイト系ステンレス鋼は施工対象から省かれている。

【0011】

更に、特開平10−317107号公報(特許文献5)は、ノンバックシールド溶接用

ステンレス鋼管を提供する。この(特許文献5)は、ノンバックシールドの考え方を提供するが、この方法は、水関連配管の突合せ溶接などの特殊用途に対応するものであり、溶接条件も様々で多様な溶接施工現場の需要にまで幅広く対応し得るものではない。

【先行技術文献】

【特許文献】

【0012】

【特許文献2】特開昭60−203397号公報

【特許文献3】特開昭60−40671号公報

【特許文献4】特開平7−314174号公報

【特許文献5】特開平10−24388号公報

【特許文献6】特開平10−317107号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上述した従来技術の問題点に鑑みてなされたもので、オーステナイト系ステンレス鋼の裏波溶接に際し、裏波ビード表面にSiの酸化被膜を形成することにより、バックシールドガスを使用することなく、優れた裏波性能を有する溶接部を施工し得る溶接方法を提供することを目的としている。

【0014】

一般に、Ar等の不活性なバックシールドガスを用いずに裏波溶接した場合には、凹凸の激しい不健全な裏波ビードが形成される。この原因は、裏波ビードとなる溶融池が直接大気に触れて、大気中の酸素により溶融金属表面にステンレス鋼溶融金属よりはるかに高融点のCr酸化物等の酸化被膜が形成されることにより、溶融金属の流動性や母材との濡れ性を極端に悪くして安定な裏波ビード形成を阻害するため、凹凸の激しい不健全な裏波ビードが形成されることになる。

(濡れ性とは、溶融金属の母材への行き渡りやすさの良否を言う。これは、母材の表面張力、溶融金属の表面張力、溶融金属の表面張力及び母材面の表面張力の差によって支配される)。

【課題を解決するための手段】

【0015】

本発明は、上述した課題を解決するために以下のような手段をとることを特徴とする。

第1には、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用しSiの酸化被膜を形成することにより、バックシールドガスの使用を省略可能であることを特徴とするオーステナイト系ステンレス鋼の溶接施工方法を提供することである。

第2には、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用し、重量%で60%以上のSiを含むフラックスを溶剤と混合して開先面に塗布して溶接しSiの酸化被膜を形成することにより、バックシールドガスの使用を省略可能であることを特徴とするオーステナイト系ステンレス鋼の溶接施工方法を提供することである。

第3には、第1又は第2の方法で初層を溶接すること、第4には、第1又は第2の方法で多層溶接することをそれぞれ特徴とするオーステナイト系ステンレス鋼の溶接施工方法を提供することである。

第5には、オーステナイト系ステンレス鋼のティグ溶接施工方法による片側溶接工法において、重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼のティグ溶加棒を使用して溶接するか、又は、重量%で60%以上のSiを含むフラックスを溶剤と混合したものを開先面に塗布した後に重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼のティグ溶加棒を使用して溶接することにより裏波ビード表面にSiの酸化被膜を形成し、溶接金属の裏波ビード表面を大気から遮断することを特徴とするオーステナイト系ステンレス鋼の溶接施工方法を提供することである。

【0016】

本発明において使用する溶加棒におけるSiの含有量については、0.65%未満ではその効果が十分でなく、一方、その含有量が1.50%超では溶接金属のフェライト相の延性低下に伴い、溶接部の靭性が大きく低下すると共に、溶接時の溶融溶込みも減少し、実用溶接上の問題点となる。Siは、フェライト生成元素であり、その含有量が過剰であると、靭性や熱間加工性を劣化させるとともに、溶接時の高温割れ感受性を増大させるため、Si含有量の上限を1.50%とした。

【0017】

本発明の溶接施工方法によれば、Si含有量の多い溶融池を形成することにより、バックシールドガスを使用することなく、健全な裏波ビード形成を阻害するCr酸化物等の高融点酸化物の生成を阻止し、平滑な裏波ビードを得ることが可能となる。

本発明の溶接施工方法では、溶接施工中の溶融金属中のSiの量を適切に管理することが重要な要件となる。即ち、オーステナイト系ステンレス鋼の溶加棒に重量%でSiを0.65〜1.50%添加することである。又は、重量%で60%以上のSiを含むフラックスを溶剤と混合して開先面から塗布した後に重量%でSiを0.65〜1.50%添加したオーステナイト系ステンレス鋼の溶加棒を使用して溶接してもよい。上記により初層(溶接において最初の溶接により生成した層)の健全な裏波ビードが確保できる。

上記のメカニズム又は理由としては以下のように考えられる。

【0018】

各種金属酸化物の生成自由エネルギー−温度−酸素分圧図(エリンガム線図)よりCrなど主たるステンレス鋼溶接金属の構成元素に比べ、Siは酸素との親和力が強く、このため大気中ではこれらの元素より優先的に酸化物を形成する。更に、この酸化物であるSiO2は、表面張力も小さく溶融金属との濡れ性もよいため、溶融金属表面に緻密な酸化物層(被膜)を形成してその後の溶融金属への酸素侵入を防ぐとともに、Cr酸化物に比べ融点が低く(Cr2O3:2200℃以上、SiO2:1723℃)溶融金属の凝固温度に近いため、溶融金属が凝固して裏波を形成する際に表面凹凸が少ない優れた表面性状を有する健全な裏波ビードが確保できる。

【0019】

一般に、ステンレス鋼及びその溶加棒には0.5%以下程度のSiが含まれているが、この程度の量では、優れた表面性状を有する裏波ビードを確保するには不十分な量である。このことは、これら一般のステンレス鋼溶加材による裏波溶接において、バックシールドガスを用いない場合には、凹凸の激しい裏波ビード形状となることからみても明らかである。凹凸の激しい裏波ビード形状は、JIS Z 3106に規定する「ステンレス鋼溶接継手の放射線透過試験方法」の基準による2類を満たさず、裏波溶接継手として品質的に許容されない。

このため従来、健全な裏波溶接ビードを確保するために、Ar等の不活性ガスをバックシールドガスとして使用してきた。

【発明の効果】

【0020】

本発明の溶接施工方法によれば、その結果としての溶接継手は、健全な裏波ビード形状が得られるため、JIS Z 3106に規定する「ステンレス鋼溶接継手の放射線透過試験方法」の基準による2類以上の品質が確保できる。

更に、本発明によれば、バックシールドガスを使用することが無いからバックシールドガスの貯蔵、搬送、管理、充填、放出等の煩雑な作業を省き、同時に溶接作業工程の手順負担を軽減し、溶接施工工期の短縮や経費節減等が図れる。

【0021】

本発明の溶接施工方法によれば、Si含有量の多い溶融池を形成することにより、バックシールドガスを使用することなく、健全な裏波ビード形成を阻害するCr酸化物等の高融点酸化物の生成を阻止し、平滑な裏波ビードを得ることが可能となる。

すなわち、本発明の溶接施工方法によれば、第1に裏波ビードの形状の改善、第2に裏波ビードの品質の確保、第3に各種のコストメリットといったように裏波ビードに関する複合的な効果を達成することが出来る。

【0022】

本発明の各請求項毎の効果は以下の通りとなる。

本願請求項1ないし本願請求項4に記載の溶接施工方法によれば、裏波ビード表面にSi酸化被膜を形成することにより溶接面を外気から遮断し、溶接金属をバックシールドガ

スで大気から遮断する必要が無く、健全な裏波ビードが得られることとなる。

【0023】

本願請求項5に記載の溶接施工方法によれば、ティグ溶接による片側溶接工法において、Si含有量の多い溶加棒を使用して溶接するか、又は、Si含有量の多いフラックスを溶剤と混合したものを開先面に塗布した後にSi含有量の多い溶加棒を使用して溶接することによりSiの酸化被膜を形成し、バックシールドガスを使用すること無く溶接金属の裏波ビード表面を大気から遮断し、健全な裏波ビードが得られることとなる。

【図面の簡単な説明】

【0024】

【図1】本発明一実施例の溶接に供される溶加棒の単位長さ(例、100cm)の断面図である。

【図2】本発明一実施例の溶接に供されるフラックスと溶剤(例、炭化水素系溶剤)の混合物を示す模式図である。

【図3】本発明一実施例の溶接施工部を示す説明図である。

【図4】本発明一実施例の溶接施工部に溶接を施す過程を示す説明図である。

【図5】本発明の各実施例1,2,3と比較例1,2との裏波ビード外観状況を示す比較図(参考写真)である。

【図6】本発明一実施例における溶接金属の裏波ビード断面の元素濃度分布図(参考写真)である。

【発明を実施するための形態】

【0025】

本発明の実施例1ないし3について以下の溶接条件にて試験材の製作を行い、各溶接後に5種の試験を実施し、それぞれの試験結果を得た。

5種の試験とは、

<試験例1> 裏波ビード外観状況(〔0036〕以下同様とする)、

<試験例2> 裏波ビード断面の元素濃度分布(〔0037〕)、

<試験例3> 放射線透過試験結果(〔0041〕)、

<試験例4> 機械試験結果(継手引張試験及び裏曲げ試験結果)(〔0043〕)、

<試験例5> 耐食性試験結果(〔0045〕)、

の各試験のことである。

【0026】

1.実施例 (試験材の製作)

以下、本発明実施例の溶接条件にて、本発明実施例と従来技術の溶接方法による比較例をそれぞれ作成し、試験材として評価した。表1は、それぞれの本発明実施例と比較例とに用いた溶加棒の化学組成を示す。

【0027】

<溶接条件>

溶接方法:ティグ溶接

溶接電流:90〜160A

溶接電圧:8〜16V

シールドガス:Ar 25L/min

溶接姿勢:全姿勢

層数:多層

層間温度:150℃以下

【0028】

<実施例1>

母材:オーステナイト系ステンレス鋼SUS316L

溶加棒:初層W2(Si量:0.90%)

残層W4(JIS規格 Y316L相当の市販溶加棒(Si量:0.39%))

(残層:多層溶接における全ての層のうち、初層以外の残りの層)

初層には、重量%で、Si:0.65〜1.50%を含むオーステナイト系ステ ンレス鋼の溶加棒を使用した。

バックシールドガス:無し

【0029】

<実施例2>

母材:オーステナイト系ステンレス鋼SUS304

溶加棒:初層W1(Si量:0.77%)

残層W3(JIS規格 Y308相当の市販溶加棒(Si量:0.39%))

フラックスとしては、重量%で60%以上のSiを含むフラックスを溶剤と混合 したものを、図4に示すように、溶接施工部の開先表側から塗布し、初層には、 重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の 溶加棒を使用した。

バックシールドガス:無し

【0030】

<実施例3>

母材:オーステナイト系ステンレス鋼SUS316L

溶加棒:初層W2(Si量:0.90%)

残層W4(JIS規格 Y316L相当の市販溶加棒(Si量:0.39%))

フラックスとしては、重量%で60%以上のSiを含むフラックスを溶剤と混合 したものを、図4に示すように、溶接施工部の開先表側から塗布し、初層には、 重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の 溶加棒を使用した。

バックシールドガス:無し

【0031】

<比較例1>

母材:オーステナイト系ステンレス鋼SUS304

溶加棒:全層W3(JIS規格 Y308相当の市販溶加棒(Si量:0.39%))

バックシールドガス:無し

【0032】

<比較例2>

母材:オーステナイト系ステンレス鋼SUS304

溶加棒:全層W3(JIS規格 Y308相当の市販溶加棒(Si量:0.39%))

バックシールドガス:Ar 30L/min

【0033】

<比較例3>

母材:オーステナイト系ステンレス鋼SUS316L

溶加棒:全層W4(JIS規格 Y316L相当の市販溶加棒(Si量:0.39%))

バックシールドガス:Ar 30L/min

【0034】

表1 溶加棒の化学成分 単位 wt%

実施例1及び実施例3の初層にはW2の溶加棒を、実施例2の初層にはW1の溶加棒を使用した。また、実施例1及び実施例3の残層にはW4の溶加棒を、実施例2の残層には

W3の溶加棒をそれぞれ使用した。比較例1及び比較例2にはW3の溶加棒を、比較例3には、W4の溶加棒をそれぞれ全層にわたり使用した。

【0035】

以下、本発明の実施例における効果を確認するため、以下の各試験例によって特性の確認試験を行った。

2.実施例 (試験結果)(<試験例1ないし5>試験結果)

【0036】

<試験例1> 裏波ビード外観状況

図5に実施例1ないし実施例3と、市販の溶加棒を使用してバックシールドガスを使用しない溶接方法による比較例1、バックシールドガスを用いた従来技術の溶接方法による比較例2の裏波ビード外観状況をそれぞれ比較した結果を示し、その外観から、裏波ビード形状の良否を判断した。判断方法は以下の通りである。

良好:裏波ビードの幅が揃っており、蛇行や凹凸がなく健全である。

不良:裏波ビードの幅が不揃いであり、凹凸が激しく過剰酸化している。

図5の結果から、本発明による溶接施工方法で施工した溶接継手(実施例1ないし実施例3)は、バックシールドガスを用いずに、良好な裏波ビードを形成できることがわかる。

【0037】

<試験例2> 裏波ビード断面の元素濃度分布

図6は、実施例2と、市販の溶加棒を使用してバックシールドガスを使用しない溶接方法による比較例1とで表面の酸化被膜を含む裏波ビード断面の元素濃度分布を比較したものである。この分析データは、ティグ溶接で製作した突合せ溶接継手の断面で、初層の溶接金属側から裏波表面に向かってSi、Cr、Fe、NiおよびO(酸素)の線分析を行ったデータである。濃度分布を示す図の縦軸の“SiK、CrK、FeK、NiKおよびOK”は、分析対象試料に電子線を照射した際に試料を構成する各元素から放出される特性X線のK線を示している。

【0038】

実施例2では、裏波ビード表面に形成される酸化被膜はSiとCrの濃度が高く、FeとNiの濃度は急激に低下している。これは酸化被膜の主成分が、SiとCrの酸化物であり、FeとNiの酸化物は殆ど生成していないことを示している。

裏波ビード表面に形成される酸化被膜では、Siを含む酸化物の生成が特徴的であり、粒状に生成した高融点のCr酸化物の隙間を、Siを含む低融点酸化物が埋め、溶融金属の流れを阻害することなく溶融金属の表面を覆い、溶接金属を大気から遮断しているために健全な裏波ビードを形成する。

【0039】

比較例1のビード表面は、Cr、FeおよびNiを含む酸化物は生成しているが、Si濃度は、溶接金属と酸化被膜とで変化がないことから、Siを含む酸化物の生成量は多くないことがわかる。

比較例1は、溶融金属表面にCr、FeおよびNiの複合酸化物等の高融点酸化物が形成され、その高融点酸化物が溶融金属の流動性を阻害することで凹凸の激しい不健全ビードが形成されている。

【0040】

以上の結果より、Siの添加量の多少が裏波ビードの形成に大きく影響していることが看取される。

【0041】

<試験例3> 放射線透過試験結果

JIS Z 3106の「ステンレス鋼溶接継手の放射線透過試験方法」の規定に則り、本発明による実施例1ないし実施例3について、放射線透過試験を実施した結果を表2に示す。

判定は、JIS Z 3106「ステンレス鋼溶接継手の放射線透過試験方法」規格2類以上の場合を合格、2類に満たない場合を不合格とした。

表2に示す試験結果から、本発明による溶接方法で施工した溶接継手は、JIS Z 3106「ステンレス鋼溶接継手の放射線透過試験方法」の2類以上であることが確認された。

【0042】

表2 放射線透過試験結果

【0043】

<試験例4> 機械試験結果(継手引張試験及び裏曲げ試験結果)

JIS B 8285の「圧力容器の溶接施工方法の確認試験方法」の規定に則り、実施例1ないし実施例3について、継手引張試験及び裏曲げ試験を実施した結果を表3に示す。

判定は、JIS B 8285の「圧力容器の溶接施工方法の確認試験方法 付属書1(規定)溶接施工方法の確認試験の評価基準」により行なった。

表3に示す機械試験結果から、本発明による溶接方法で施工した溶接継手は、引張試験、裏曲げ試験のいずれの機械的性能も良好であることが認められる。

【0044】

表3 機械試験結果 (継手引張試験及び裏曲げ試験結果)

【0045】

<試験例5> 耐食性試験結果

JIS G 0575「ステンレス鋼の硫酸・硫酸銅腐食試験方法」に準拠して実施例1ないし実施例3及びバックシールドガスを用いた従来技術の溶接方法による比較例2、比較例3について耐粒界腐食性試験を実施した結果を表4に示す。

判定は、JIS G 0575「ステンレス鋼の硫酸・硫酸銅腐食試験方法」により行なった。

表4に示す結果から、本発明による溶接方法で施工した溶接継手(実施例1ないし実施例3)は、バックシールドガスを用いることなく、従来技術の溶接方法で施工した溶接継手(比較例2および比較例3)と耐粒界腐食性が同等であることが分かる。

【0046】

表4 硫酸・硫酸銅腐食試験結果 (耐粒界腐食性試験)

尚、比較例1は、裏波ビードの乱れが図5の参考写真からも明らかに認められたので裏波ビード外観状況及び裏波ビード断面の元素濃度分布試験のみ実施し、放射線透過試験、機械試験、耐食性試験については実施していない。

【0047】

以下、本発明に係る一実施例の内容を、図面を参照しながら詳細に説明する。

図1は、本発明一実施例の溶接に供される溶加棒1の単位長さ(例、100cm)の断面図である。重量%で、Siを0.65〜1.50%添加したオーステナイト系ステンレス鋼の溶加棒1を用いる場合、溶接施工部は、図3の溶接施工部を示す説明図にある通り、溶接施工部の開先は、V型開先とし、開先寸法は、ルート面の厚さを0〜2mm、開先角度の適正な範囲は45度〜80度、好ましくは60度、ルート間隔6は、0〜5mm、好ましくは5mmとする。即ち、開先角度が80度を超えると必要溶着金属量が多くなり効率的に劣ること、また、開先角度を45度より狭くするとルート部に溶け込み不良が発生し易くなること、又開先4の角度の狭小により溶接作業効率が落ちること等から、開先4の角度の適正な範囲として45度〜80度、好ましくは60度とした。

【0048】

このとき、図2の模式図に示すように、重量%で60%以上のSiを含むフラックス2を溶剤3と混合したものを、図4に示すように、溶接施工部の開先表側に塗布して溶接しても良い。図3ではステンレス鋼管5、その開先4、ルート間隔6が示される。

【0049】

次に、図4の溶接施工部に溶接を施す過程を示す説明図に示すように、開先面5に、重量%で、60%以上のフラックスを溶剤と混合したものを塗布する場合、塗布後にSiを0.65〜1.50%添加したオーステナイト系ステンレス鋼の溶加棒を用いて初層溶接する。残層については、本発明方法を用いても、従来溶接方法を用いても良い。

【0050】

上記フラックスを溶剤(例、炭化水素系溶剤)と混合したものとしては、ビード平滑剤(ティグ溶接時のブローホール、湯流れ不良の解消を目的とした溶接補助材料)を用いる。

【産業上の利用可能性】

【0051】

以上詳述したように、本発明は、オーステナイト系ステンレス鋼配管を裏波溶接するに際して、バックシールドガスを使用せずに優れた裏波性能を有する溶接部を得ることができるバックシールドガス不要のステンレス鋼の片側溶接による完全溶込み溶接施工方法に関するものであり、溶接施工中の溶融金属中のSi量を高い割合で適切に管理することを通じて溶接対象や溶接環境の種類、状況、の違いを超えて幅広く対応でき、全姿勢溶接にも適用可能とする新技術を提供するものとして産業上有用である。

【0052】

図面の符号の説明

1...溶加棒

2...フラックス

3...溶剤

4...開先

5...ステンレス鋼管

6...ルート間隔

【特許請求の範囲】

【請求項1】

重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用しSiの酸化被膜を形成することにより、バックシールドガスの使用を省略可能であることを特徴とするオーステナイト系ステンレス鋼の溶接施工方法。

【請求項2】

重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用し、重量%で60%以上のSiを含むフラックスを溶剤と混合して開先面に塗布して溶接しSiの酸化被膜を形成することにより、バックシールドガスの使用を省略可能であることを特徴とするオーステナイト系ステンレス鋼の溶接施工方法。

【請求項3】

溶接施工対象を初層溶接とする請求項1又は2のいずれか1項に記載の溶接施工方法。

【請求項4】

溶接施工対象を多層溶接とする請求項1又は2のいずれか1項に記載の溶接施工方法。

【請求項5】

オーステナイト系ステンレス鋼のティグ溶接施工方法による片側溶接工法において、重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼のティグ溶加棒を使用して溶接するか、又は、重量%で60%以上のSiを含むフラックスを溶剤と混合したものを開先面に塗布した後に、重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼のティグ溶加棒を使用して溶接することによりSiの酸化被膜を形成し、溶接金属の溶接部の裏波ビード表面を大気から遮断することを特徴とするオーステナイト系ステンレス鋼の溶接施工方法。

【請求項1】

重量%で、Si:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用しSiの酸化被膜を形成することにより、バックシールドガスの使用を省略可能であることを特徴とするオーステナイト系ステンレス鋼の溶接施工方法。

【請求項2】

重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼の溶加棒を使用し、重量%で60%以上のSiを含むフラックスを溶剤と混合して開先面に塗布して溶接しSiの酸化被膜を形成することにより、バックシールドガスの使用を省略可能であることを特徴とするオーステナイト系ステンレス鋼の溶接施工方法。

【請求項3】

溶接施工対象を初層溶接とする請求項1又は2のいずれか1項に記載の溶接施工方法。

【請求項4】

溶接施工対象を多層溶接とする請求項1又は2のいずれか1項に記載の溶接施工方法。

【請求項5】

オーステナイト系ステンレス鋼のティグ溶接施工方法による片側溶接工法において、重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼のティグ溶加棒を使用して溶接するか、又は、重量%で60%以上のSiを含むフラックスを溶剤と混合したものを開先面に塗布した後に、重量%でSi:0.65〜1.50%を含むオーステナイト系ステンレス鋼のティグ溶加棒を使用して溶接することによりSiの酸化被膜を形成し、溶接金属の溶接部の裏波ビード表面を大気から遮断することを特徴とするオーステナイト系ステンレス鋼の溶接施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−30253(P2012−30253A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−172139(P2010−172139)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(500466108)新興プランテック株式会社 (5)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(500466108)新興プランテック株式会社 (5)

【Fターム(参考)】

[ Back to top ]