ガスアシスト成形用金型及びガスアシスト成形方法

【課題】キャビティ内に供給した加圧ガスが金型の分割面から金型外部、又は金型キャビティ成形品意匠面側に漏れ出すことを防止したガスアシスト成形用金型及びガスアシスト成形方法を提供すること。

【解決手段】加圧ガスが漏れ出すことを防止するシール部材が、一体的且つ全体的に亘って成形品の外周部近傍に形成され、シール部材は溶融樹脂をキャビティ内に射出充填することで成形品と一体的に形成されるとともに、成形品の冷却収縮により移動して、キャビティ面に当接して加圧ガスのシール部を形成するシール部材の形成溝を、非意匠面側キャビティ面に設ける。

【解決手段】加圧ガスが漏れ出すことを防止するシール部材が、一体的且つ全体的に亘って成形品の外周部近傍に形成され、シール部材は溶融樹脂をキャビティ内に射出充填することで成形品と一体的に形成されるとともに、成形品の冷却収縮により移動して、キャビティ面に当接して加圧ガスのシール部を形成するシール部材の形成溝を、非意匠面側キャビティ面に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型のキャビティ内に溶融樹脂を充填後に樹脂とキャビティ面との隙間に加圧ガスを供給して成形品の意匠面にヒケ等の表面不良が生じることを防止した、ガスアシスト成形用金型及びガスアシスト成形方法に関するものである。

【背景技術】

【0002】

一般に、樹脂成形材料を射出成形方法により成形品を成形する場合、樹脂の密度の変化に伴い成形品は収縮する。特に、成形品の形状が非意匠面にボスやリブを有すると、このボスやリブに対応する意匠面側にヒケと呼ばれる凹部を生じることが知られている。

このため、ヒケを防止する方法として、樹脂の充填圧力を高めるとともに充填時間を延長してキャビティ内部の密度を高くしてヒケの発生を防止する方法が用いられる。しかしながら、この充填圧力を高くする方法では、成形品の表面にバリを発生させる要因となり、また、過度に充填圧力を加えるとゲート付近とゲートから離れた位置とでは圧力の勾配が不均一となり反りを発生させる原因ともなる。

そこで、キャビティ内に溶融樹脂を充填した後に、成形品の非意匠面とキャビティ面との隙間に圧力流体を圧入して成形品表面のヒケ部分をキャビティの意匠面側に圧接させることで平坦面に矯正し、ヒケを防止する成形方法とその装置が開示されている。(特許文献1参照)

【0003】

この圧力流体加圧成形方法及びその装置では、従来の充填後の樹脂加圧に換えて加圧流体を成形品外面に作用させることでヒケ発生の防止を図っている。

しかしながら、この成形方法及び装置では、金型内に圧入した加圧流体が金型の分割面から漏れ出して、成形品を十分に意匠面側に圧接できず、ヒケの発生を十分に防止することが困難であった。

金型分割面からの圧力流体の漏れ出しを防ぎ、圧力流体の圧力効率を高めるために、金型の分割面にシール等の密閉機構を用いる金型を用いる成形方法が開示されているが、キャビティに溶融樹脂を充填するときにキャビティ内の空気を排出することができないという問題を有している。(特許文献2参照)

【0004】

金型キャビティ内に樹脂を充填し、次いで加圧ガスを金型キャビティ内に導入するガスアシスト成形方法で、金型キャビティ面に連続的な溝部を儲け、この溝内に成形材料を充填してガスシールリングが形成され、金型分割面から加圧ガスが漏れ出すことを防止する自己密封機構を有する金型を用いた成形方法が開示されている。

この成形金型を用いた成形方法では、キャビティ内に樹脂を充填するときにキャビティ内のガスを容易に排出でき、キャビティ内に加圧ガスを圧入したときに加圧ガスが漏れ出すことがない。(特許文献3参照)

しかしながら、シールリングは樹脂の冷却に伴って収縮して溝面から離れ、加圧ガスを圧入したとき溝面に押圧されてシール部が構成される構成であり、加圧ガスの漏れを十分に防止することができず、ヒケの発生を十分に防止することが困難であった。また、シールリングは成形工程後にバリとして除去しなければならないという問題を有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭50−75247号公報

【特許文献2】WO93/14918号

【特許文献3】特開2002−264182号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記課題を解決するためになされたものであり、キャビティ内に供給した加圧ガスが金型の分割面から金型外部、又は金型キャビティ成形品意匠面側に漏れ出すことを防止したガスアシスト成形用金型及びガスアシスト成形方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため本発明の請求項1に記載のガスアシスト成形用金型は、固定型と可動型とからなり、型閉じして形成したキャビティに溶融樹脂を充填して非意匠面側に厚肉部を有する成形品を成形し、該成形品の非意匠面と前記キャビティ面との隙間に加圧ガスを供給して前記厚肉部の意匠面側に生じるヒケ等の表面不良を防止するガスアシスト成形用の成形金型において、前記成形品の非意匠面を構成する金型と成形品との間に加圧ガスを供給したときに、前記成形品が金型キャビティの意匠面側に押圧されるように構成するとともに、前記供給された加圧ガスが漏れ出すことを防止するシール部材が、一体的且つ全体的に亘って成形品の外周部近傍に形成され、前記シール部材は溶融樹脂をキャビティ内に射出充填することで成形品と一体的に形成されるとともに、前記成形品の冷却収縮により移動して、キャビティ面に当接して前記加圧ガスのシール部を形成する前記シール部材の形成溝を、前記非意匠面側キャビティ面に設けたことを特徴とする。

【0008】

本発明の請求項2に記載のガスアシスト成形用金型は請求項1に記載の発明において、前記シール部材の形成溝を金型の開閉方向に設けたことを特徴とする。

本発明の請求項3に記載のガスアシスト成形用金型は請求項1に記載の発明において、前記シール部材の形成溝を金型の開閉方向と交差方向に設けたことを特徴とする。

上記の目的を達成するため本発明の請求項4に記載のガスアシスト成形方法は、請求項1に記載の金型を用い溶融樹脂を金型のキャビティに充填後、該充填した樹脂が流動可能な時間内に前記シール部材でガス漏れをシール可能とする所定の寸法だけ型開きするとともに、該型開きの状態で成形品の非意匠面と前記非意匠面側キャビティ面との隙間に加圧ガスを供給し、前記成形品を意匠面に押圧することを特徴とする。

【0009】

本発明の請求項5に記載のガスアシスト成形方法は、請求項1に記載の金型を用い、溶融樹脂を金型キャビティに充填後、該充填した溶融樹脂が流動可能な時間内に、成形品の非意匠面側と該非意匠面側のキャビティ面との隙間に加圧ガスを供給しながら、前記シール部材でガス漏れを防止することが可能な所定の寸法だけ型開きして、前記成形品を意匠面側に押圧することを特徴とする。

本発明の請求項6に記載のガスアシスト成形方法は、請求項4又は請求項5のいずれかに記載の発明において、前記型開き動作及び加圧ガス供給が完了した後で、前記金型を再度型閉じすることを特徴とする。

【発明の効果】

【0010】

本発明では、成形品の端部の金型に溝を付けることで、樹脂成形時にこの部分に樹脂が入り込み、ガスの漏れ出しに対してパッキンの役目を果たしてガス圧を保持することができる。このため、低圧のガスを使用しても非意匠面のガス圧を保持することが可能となり、ガスアシスト成形の効果を高めることができ意匠面にヒケのない成形品を得ることができる。

さらに、金型を僅かに開くことにより、非意匠面にガス圧が負荷されると成形品が浮き上がり、パッキンとして成形した溝内の樹脂が抜けることにより、金型との間に強く挟み込まれて、ガスのシール能力が更に高くなる。ガス注入開始後、金型を再度閉じることにより、注入されたガスが圧縮されて圧力上昇してより一層ヒケ低減効果が高くなり、意匠面にヒケのない成形品を得ることができる。

【図面の簡単な説明】

【0011】

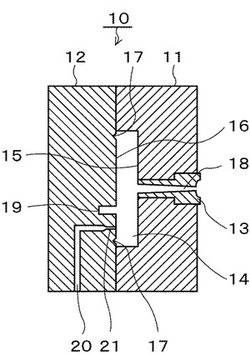

【図1】本発明の実施の形態を説明するガスアシスト成形用金型の断面図である。

【図2】本発明の他の実施の形態を説明するガスアシスト成形用金型の断面図である。

【図3】本発明の実施形態の成形工程を説明する図である。

【図4】本発明の他の実施形態の成形工程を説明する図である。

【発明を実施するための形態】

【0012】

以下、図面を参照しながら本発明の金型について詳細に説明する。図1は本発明の実施の形態を、図2は他の実施の示すガスアシスト成形用金型の断面図である。図に示すように、金型10は、固定型10は図示しない型締装置の固定盤に、可動型12は可動盤に取り付けられる。可動型12は固定型11に対して移動自在に配され、型閉じした状態でキャビティ14を形成する構成となっている。

13はスプルブッシュであり、図示しない射出装置のノズルを介して溶融樹脂がスプル18を通ってキャビティ14に充填される。15は固定型11に形成される意匠面であり、16は可動型12に形成された非意匠面である。非意匠面16には加圧ガスのシール部を形成するシール部材の形成溝17と、肉厚部19が形成される。

符号20は加圧ガスの流路であり、21はキャビティ14への流入口である。

【0013】

シール部材の形成溝17は、肉厚部19を取り囲むように非意匠面16の全周に亘って樹脂の外周部近傍に設けられている。シール部材の形成溝17の形状は、図1に示すように金型の開閉方向に設ける構成であっても良く、図2に示すように金型の開閉方向と交差方向に設ける構成であっても良い。そして、溝の形状は図1に示すV字型又は、樹脂が収縮する方向に傾斜面を有するレ字型であっても良く、キャビティに充填した溶融樹脂が冷却されて収縮するときに、非意匠面16に当接してシール部を形成する形状例えば半円状で形成されても良い。溝17の深さは、0.1mm以上0.3mm以下であることが好ましい。0.1mmより小さいとガス圧のシール効果が小さく実用的ではない。逆に0.3mmより大きいと、できる突起部が大きくなりすぎて、樹脂の収縮により金型の凹部から引き出される際に抵抗が大きくなりすぎ、切断されることがある。この結果、ガスのシールとして有効に作用しないことがある。

なお、溝17の形成に際し別部材で作成し、その部材を組み合わせて構成する金型構造であっても良い。

【0014】

加圧ガスは、加圧ガスの流路20及び加圧ガスの流入口21を介して図示しないガスの供給手段により注入される。注入したガスは成形完了後に回収若しくは大気に開放される構成となっており、成形装置と協働してキャビティ内への注入と排出が行われる。

加圧ガスの流入口21の非意匠面側は、注入するガスが噴流とならずに分散して供給可能なように多孔質、例えば焼結金属などで構成されることが望ましい。

そして、固定型11と可動型12の合わせ面(分割面)には図示しないキャビティ14内に溶融樹脂を充填するときにキャビティ14内の空気が排出されるようにエアーベント(空気排出溝)が設けられている。このエアーベントは樹脂の最終充填部となる位置の近傍に設ける構成となっている。

【0015】

金型10のキャビティ14に充填する樹脂量は、従来の一般的な射出成形方法で用いる射出工程と保圧工程を用いその後ガス加圧する方法であっても良く、射出工程に次いでガス加圧する方法であっても良く、充填した樹脂材料が冷却するときの成形収縮量に応じて前記方法を選択的に用いる。

樹脂の充填後のガス加圧に際して金型のキャビティ14内に充填した樹脂が成形装置側に逆流しない構成の樹脂流路やゲート形状を用いることが好ましい。

そして、本発明に用いる樹脂材料は、熱可塑性樹脂と呼ばれるものの単体或いはそれらをブレンドしたもの、また、充填材や添加剤を含有するものが好適に用いられる。

【0016】

図1及び図2に示すように金型を平押し構造としたが、嵌合部を有する押し込み構造の金型を用いる構成であっても良い。また、ゲートの形状をダイレクトゲートとしたが、上記の理由からホットランナを用いる構成や、サイドゲートを用いる構成であっても良い。

【0017】

次に、図を参照しながら成形方法について詳細に説明する。図3は図1に示す金型を用いた本発明の実施形態の成形工程を説明する図であり、図4は図2に示す金型を用いた本発明の他の実施形態の成形工程を説明する図である。

図3(a)は、金型10を型閉じして固定型11と可動型12とを当接し、キャビティ14を形成した状態を示す。キャビティ14は、固体型11のキャビティ面である意匠面15と、可動型12のキャビティ面でボス又はリブを形成する圧肉部19及び非意匠面16と45度の角度で傾斜しその交差角度が90度となるV字形の溝17を有する非意匠面16とで形成される。符号21は加圧ガスの流入口である。この状態で射出装置から溶融樹脂がキャビティ14内に供給される。

【0018】

図3(b)は、キャビティ14内に溶融樹脂が充填完了した直後であり、成形品30が成形された状態を示している。符号31は、前記溝17内に溶融樹脂が充填されて成形品30と一体的に成形され加圧ガスをシールするシール部材である。

図3(c)は、溶融樹脂の充填完了直後から開始される樹脂の冷却に伴い収縮して形成される金型キャビティ面と成形品表面との隙間35の状態を示している。シール部材31は成形品30の収縮により溝17の傾斜面に沿って隙間35に挟み込まれるように移動する。

【0019】

図3(d)は、シール部材31が可動型12の非意匠面16に当接してシール部33を形成し、所定のタイミングで非意匠面16と成形品との隙間に加圧ガスの流入口21から加圧ガスが注入され他状態を示している。加圧ガスが成形品に作用して成形品30を金型の意匠面15側に押圧し、圧肉部に形成されるヒケが抑制される。

本発明で使用する加圧ガスは、窒素や二酸化炭素等の不活性ガスが好ましく、ボンベから圧力調整弁を介して減圧され、ガスの供給手段へ送り出される。また、空気を加圧ガスとして用いても良く、圧縮機で圧縮した又はブースターで増圧した空気を圧力調整してガスの供給手段へ送り出す構成であっても良い。

そして、加圧ガスの圧力は成形品の大きさや形状、樹脂の種類によっても異なるが、1〜15MPaの範囲が好ましい。更に好ましくは2〜10MPaの範囲が好ましい。加圧ガスの圧力が1MPaより低いときは樹脂成形品を裏面から押し圧する力が弱く、ヒケ低減効果が小さい。逆に加圧ガスの圧力が15MPaより高いときガス注入口の付近において、ガスが樹脂成形品の中へ入り込むことがある。この対策としても、ガス注入前に金型を僅かに開くことは有効である。

所定の冷却時間の経過後に可動型12を移動して型を開き、成形品30を取り出すことで成形工程は完了する。

【0020】

図4(a)は、金型10を型閉じして固定型11と可動型12とを当接し、キャビティ14を形成した状態を示す。キャビティ14は、固体型11のキャビティ面である意匠面15と、可動型12のキャビティ面でボス又はリブを形成する圧肉部19及び非意匠面16と45度の角度で傾斜しその交差角度が45度となるレ字形の溝17を有する非意匠面16とで形成される。符号21は加圧ガスの流入口である。この状態で射出装置から溶融樹脂がキャビティ14内に供給される。前記、レ字形の溝17の傾斜面は成形品が収縮する方向に形成される。

【0021】

図4(b)は、キャビティ14内に溶融樹脂が充填完了した直後であり、成形品30が成形された状態を示している。符号31は、前記溝17内に溶融樹脂が充填されて成形品30と一体的に成形され加圧ガスをシールするシール部材である。

図4(c)は、溶融樹脂の充填完了直後から開始される樹脂の冷却に伴い収縮して形成される金型キャビティ面と成形品表面との隙間35の状態を示している。シール部材31は成形品30の収縮により溝17の傾斜面に沿って隙間35に挟み込まれるように移動する。

【0022】

図4(d)は、シール部材31が可動型12の非意匠面16に当接してシール部33を形成し、所定のタイミングで非意匠面16と成形品との隙間に加圧ガスの流入口21から加圧ガスが注入され他状態を示している。加圧ガスが成形品に作用して成形品30を金型の意匠面15側に押圧し、圧肉部に形成されるヒケが抑制される。

所定の冷却時間の経過後に可動型12を移動して型を開き、成形品30を取り出すことで成形工程は完了する。

【0023】

次に、本発明の成形方法について説明する。本発明の成形方法は、前述した図3(c)又は図4(c)において、充填完了後に樹脂の冷却に伴う収縮が開始し、且つ充填した樹脂が流動可能な時間内に前記シール部材でガス漏れを防止することが可能な所定の寸法だけ型開きする。次いで、型開きの状態で成形品の非意匠面と前記非意匠面側キャビティ面との隙間に加圧ガスを供給し、前記成形品を意匠面に押圧する。

前記型開きする所定の寸法は、0.1〜2mmの範囲が好ましい。更に好ましくは0.2〜0.5mmの範囲が好ましい。

0.1mmより小さいときは再型締めによるガスの圧縮効果が小さくなる。逆に2mmより大きいとシールのための突起が金型との摩擦力により千切れることがあり好ましくない。

そして、加圧ガスを供給開始直後に、前記金型を型閉じする。この成形方法によれば、ガスが供給される前に金型を開くため、前記0.1〜0.3mmのガスをシールするために設けた突起が金型から外れるため好ましい。また、ガス供給後金型を閉じることにより、供給されたガスが圧縮されて高い圧力のガスを供給した場合と同様の効果を発揮するため、より効果的である。

【0024】

以上説明したように、本発明の成形用金型では加圧ガスのシール部材を成形品と一体的に形成し、樹脂の冷却に伴い樹脂が収縮する特性を利用してシール部を形成して加圧ガスをシールする構成とした。このために、シール部材は最小の寸法と形状となり、成形後に成形品から取り除く必要がなく、成形性の向上とそのコストを削減することができた。

本発明の成形方法では、溶融樹脂をキャビティに充填後の樹脂が流動可能な状態でガスの供給と型開きを行う構成とした。このため、樹脂圧力の低下に伴いガスが非意正面側のキャビティ内に流入することで、ヒケの低減効果がより一層向上する。

そして、ガスの漏れ出しが無いので、低い加圧ガスの圧力でヒケを防止することができる効果を奏する。

【符号の説明】

【0025】

10 金型

11 固定型

12 可動型

14 キャビティ

15 意匠面

16 費意匠面

17 シール部材の形成溝

19 肉厚部

21 加圧ガスの流入口

30 成形品

31 シール部材

33 シール面

【技術分野】

【0001】

本発明は、金型のキャビティ内に溶融樹脂を充填後に樹脂とキャビティ面との隙間に加圧ガスを供給して成形品の意匠面にヒケ等の表面不良が生じることを防止した、ガスアシスト成形用金型及びガスアシスト成形方法に関するものである。

【背景技術】

【0002】

一般に、樹脂成形材料を射出成形方法により成形品を成形する場合、樹脂の密度の変化に伴い成形品は収縮する。特に、成形品の形状が非意匠面にボスやリブを有すると、このボスやリブに対応する意匠面側にヒケと呼ばれる凹部を生じることが知られている。

このため、ヒケを防止する方法として、樹脂の充填圧力を高めるとともに充填時間を延長してキャビティ内部の密度を高くしてヒケの発生を防止する方法が用いられる。しかしながら、この充填圧力を高くする方法では、成形品の表面にバリを発生させる要因となり、また、過度に充填圧力を加えるとゲート付近とゲートから離れた位置とでは圧力の勾配が不均一となり反りを発生させる原因ともなる。

そこで、キャビティ内に溶融樹脂を充填した後に、成形品の非意匠面とキャビティ面との隙間に圧力流体を圧入して成形品表面のヒケ部分をキャビティの意匠面側に圧接させることで平坦面に矯正し、ヒケを防止する成形方法とその装置が開示されている。(特許文献1参照)

【0003】

この圧力流体加圧成形方法及びその装置では、従来の充填後の樹脂加圧に換えて加圧流体を成形品外面に作用させることでヒケ発生の防止を図っている。

しかしながら、この成形方法及び装置では、金型内に圧入した加圧流体が金型の分割面から漏れ出して、成形品を十分に意匠面側に圧接できず、ヒケの発生を十分に防止することが困難であった。

金型分割面からの圧力流体の漏れ出しを防ぎ、圧力流体の圧力効率を高めるために、金型の分割面にシール等の密閉機構を用いる金型を用いる成形方法が開示されているが、キャビティに溶融樹脂を充填するときにキャビティ内の空気を排出することができないという問題を有している。(特許文献2参照)

【0004】

金型キャビティ内に樹脂を充填し、次いで加圧ガスを金型キャビティ内に導入するガスアシスト成形方法で、金型キャビティ面に連続的な溝部を儲け、この溝内に成形材料を充填してガスシールリングが形成され、金型分割面から加圧ガスが漏れ出すことを防止する自己密封機構を有する金型を用いた成形方法が開示されている。

この成形金型を用いた成形方法では、キャビティ内に樹脂を充填するときにキャビティ内のガスを容易に排出でき、キャビティ内に加圧ガスを圧入したときに加圧ガスが漏れ出すことがない。(特許文献3参照)

しかしながら、シールリングは樹脂の冷却に伴って収縮して溝面から離れ、加圧ガスを圧入したとき溝面に押圧されてシール部が構成される構成であり、加圧ガスの漏れを十分に防止することができず、ヒケの発生を十分に防止することが困難であった。また、シールリングは成形工程後にバリとして除去しなければならないという問題を有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭50−75247号公報

【特許文献2】WO93/14918号

【特許文献3】特開2002−264182号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記課題を解決するためになされたものであり、キャビティ内に供給した加圧ガスが金型の分割面から金型外部、又は金型キャビティ成形品意匠面側に漏れ出すことを防止したガスアシスト成形用金型及びガスアシスト成形方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため本発明の請求項1に記載のガスアシスト成形用金型は、固定型と可動型とからなり、型閉じして形成したキャビティに溶融樹脂を充填して非意匠面側に厚肉部を有する成形品を成形し、該成形品の非意匠面と前記キャビティ面との隙間に加圧ガスを供給して前記厚肉部の意匠面側に生じるヒケ等の表面不良を防止するガスアシスト成形用の成形金型において、前記成形品の非意匠面を構成する金型と成形品との間に加圧ガスを供給したときに、前記成形品が金型キャビティの意匠面側に押圧されるように構成するとともに、前記供給された加圧ガスが漏れ出すことを防止するシール部材が、一体的且つ全体的に亘って成形品の外周部近傍に形成され、前記シール部材は溶融樹脂をキャビティ内に射出充填することで成形品と一体的に形成されるとともに、前記成形品の冷却収縮により移動して、キャビティ面に当接して前記加圧ガスのシール部を形成する前記シール部材の形成溝を、前記非意匠面側キャビティ面に設けたことを特徴とする。

【0008】

本発明の請求項2に記載のガスアシスト成形用金型は請求項1に記載の発明において、前記シール部材の形成溝を金型の開閉方向に設けたことを特徴とする。

本発明の請求項3に記載のガスアシスト成形用金型は請求項1に記載の発明において、前記シール部材の形成溝を金型の開閉方向と交差方向に設けたことを特徴とする。

上記の目的を達成するため本発明の請求項4に記載のガスアシスト成形方法は、請求項1に記載の金型を用い溶融樹脂を金型のキャビティに充填後、該充填した樹脂が流動可能な時間内に前記シール部材でガス漏れをシール可能とする所定の寸法だけ型開きするとともに、該型開きの状態で成形品の非意匠面と前記非意匠面側キャビティ面との隙間に加圧ガスを供給し、前記成形品を意匠面に押圧することを特徴とする。

【0009】

本発明の請求項5に記載のガスアシスト成形方法は、請求項1に記載の金型を用い、溶融樹脂を金型キャビティに充填後、該充填した溶融樹脂が流動可能な時間内に、成形品の非意匠面側と該非意匠面側のキャビティ面との隙間に加圧ガスを供給しながら、前記シール部材でガス漏れを防止することが可能な所定の寸法だけ型開きして、前記成形品を意匠面側に押圧することを特徴とする。

本発明の請求項6に記載のガスアシスト成形方法は、請求項4又は請求項5のいずれかに記載の発明において、前記型開き動作及び加圧ガス供給が完了した後で、前記金型を再度型閉じすることを特徴とする。

【発明の効果】

【0010】

本発明では、成形品の端部の金型に溝を付けることで、樹脂成形時にこの部分に樹脂が入り込み、ガスの漏れ出しに対してパッキンの役目を果たしてガス圧を保持することができる。このため、低圧のガスを使用しても非意匠面のガス圧を保持することが可能となり、ガスアシスト成形の効果を高めることができ意匠面にヒケのない成形品を得ることができる。

さらに、金型を僅かに開くことにより、非意匠面にガス圧が負荷されると成形品が浮き上がり、パッキンとして成形した溝内の樹脂が抜けることにより、金型との間に強く挟み込まれて、ガスのシール能力が更に高くなる。ガス注入開始後、金型を再度閉じることにより、注入されたガスが圧縮されて圧力上昇してより一層ヒケ低減効果が高くなり、意匠面にヒケのない成形品を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態を説明するガスアシスト成形用金型の断面図である。

【図2】本発明の他の実施の形態を説明するガスアシスト成形用金型の断面図である。

【図3】本発明の実施形態の成形工程を説明する図である。

【図4】本発明の他の実施形態の成形工程を説明する図である。

【発明を実施するための形態】

【0012】

以下、図面を参照しながら本発明の金型について詳細に説明する。図1は本発明の実施の形態を、図2は他の実施の示すガスアシスト成形用金型の断面図である。図に示すように、金型10は、固定型10は図示しない型締装置の固定盤に、可動型12は可動盤に取り付けられる。可動型12は固定型11に対して移動自在に配され、型閉じした状態でキャビティ14を形成する構成となっている。

13はスプルブッシュであり、図示しない射出装置のノズルを介して溶融樹脂がスプル18を通ってキャビティ14に充填される。15は固定型11に形成される意匠面であり、16は可動型12に形成された非意匠面である。非意匠面16には加圧ガスのシール部を形成するシール部材の形成溝17と、肉厚部19が形成される。

符号20は加圧ガスの流路であり、21はキャビティ14への流入口である。

【0013】

シール部材の形成溝17は、肉厚部19を取り囲むように非意匠面16の全周に亘って樹脂の外周部近傍に設けられている。シール部材の形成溝17の形状は、図1に示すように金型の開閉方向に設ける構成であっても良く、図2に示すように金型の開閉方向と交差方向に設ける構成であっても良い。そして、溝の形状は図1に示すV字型又は、樹脂が収縮する方向に傾斜面を有するレ字型であっても良く、キャビティに充填した溶融樹脂が冷却されて収縮するときに、非意匠面16に当接してシール部を形成する形状例えば半円状で形成されても良い。溝17の深さは、0.1mm以上0.3mm以下であることが好ましい。0.1mmより小さいとガス圧のシール効果が小さく実用的ではない。逆に0.3mmより大きいと、できる突起部が大きくなりすぎて、樹脂の収縮により金型の凹部から引き出される際に抵抗が大きくなりすぎ、切断されることがある。この結果、ガスのシールとして有効に作用しないことがある。

なお、溝17の形成に際し別部材で作成し、その部材を組み合わせて構成する金型構造であっても良い。

【0014】

加圧ガスは、加圧ガスの流路20及び加圧ガスの流入口21を介して図示しないガスの供給手段により注入される。注入したガスは成形完了後に回収若しくは大気に開放される構成となっており、成形装置と協働してキャビティ内への注入と排出が行われる。

加圧ガスの流入口21の非意匠面側は、注入するガスが噴流とならずに分散して供給可能なように多孔質、例えば焼結金属などで構成されることが望ましい。

そして、固定型11と可動型12の合わせ面(分割面)には図示しないキャビティ14内に溶融樹脂を充填するときにキャビティ14内の空気が排出されるようにエアーベント(空気排出溝)が設けられている。このエアーベントは樹脂の最終充填部となる位置の近傍に設ける構成となっている。

【0015】

金型10のキャビティ14に充填する樹脂量は、従来の一般的な射出成形方法で用いる射出工程と保圧工程を用いその後ガス加圧する方法であっても良く、射出工程に次いでガス加圧する方法であっても良く、充填した樹脂材料が冷却するときの成形収縮量に応じて前記方法を選択的に用いる。

樹脂の充填後のガス加圧に際して金型のキャビティ14内に充填した樹脂が成形装置側に逆流しない構成の樹脂流路やゲート形状を用いることが好ましい。

そして、本発明に用いる樹脂材料は、熱可塑性樹脂と呼ばれるものの単体或いはそれらをブレンドしたもの、また、充填材や添加剤を含有するものが好適に用いられる。

【0016】

図1及び図2に示すように金型を平押し構造としたが、嵌合部を有する押し込み構造の金型を用いる構成であっても良い。また、ゲートの形状をダイレクトゲートとしたが、上記の理由からホットランナを用いる構成や、サイドゲートを用いる構成であっても良い。

【0017】

次に、図を参照しながら成形方法について詳細に説明する。図3は図1に示す金型を用いた本発明の実施形態の成形工程を説明する図であり、図4は図2に示す金型を用いた本発明の他の実施形態の成形工程を説明する図である。

図3(a)は、金型10を型閉じして固定型11と可動型12とを当接し、キャビティ14を形成した状態を示す。キャビティ14は、固体型11のキャビティ面である意匠面15と、可動型12のキャビティ面でボス又はリブを形成する圧肉部19及び非意匠面16と45度の角度で傾斜しその交差角度が90度となるV字形の溝17を有する非意匠面16とで形成される。符号21は加圧ガスの流入口である。この状態で射出装置から溶融樹脂がキャビティ14内に供給される。

【0018】

図3(b)は、キャビティ14内に溶融樹脂が充填完了した直後であり、成形品30が成形された状態を示している。符号31は、前記溝17内に溶融樹脂が充填されて成形品30と一体的に成形され加圧ガスをシールするシール部材である。

図3(c)は、溶融樹脂の充填完了直後から開始される樹脂の冷却に伴い収縮して形成される金型キャビティ面と成形品表面との隙間35の状態を示している。シール部材31は成形品30の収縮により溝17の傾斜面に沿って隙間35に挟み込まれるように移動する。

【0019】

図3(d)は、シール部材31が可動型12の非意匠面16に当接してシール部33を形成し、所定のタイミングで非意匠面16と成形品との隙間に加圧ガスの流入口21から加圧ガスが注入され他状態を示している。加圧ガスが成形品に作用して成形品30を金型の意匠面15側に押圧し、圧肉部に形成されるヒケが抑制される。

本発明で使用する加圧ガスは、窒素や二酸化炭素等の不活性ガスが好ましく、ボンベから圧力調整弁を介して減圧され、ガスの供給手段へ送り出される。また、空気を加圧ガスとして用いても良く、圧縮機で圧縮した又はブースターで増圧した空気を圧力調整してガスの供給手段へ送り出す構成であっても良い。

そして、加圧ガスの圧力は成形品の大きさや形状、樹脂の種類によっても異なるが、1〜15MPaの範囲が好ましい。更に好ましくは2〜10MPaの範囲が好ましい。加圧ガスの圧力が1MPaより低いときは樹脂成形品を裏面から押し圧する力が弱く、ヒケ低減効果が小さい。逆に加圧ガスの圧力が15MPaより高いときガス注入口の付近において、ガスが樹脂成形品の中へ入り込むことがある。この対策としても、ガス注入前に金型を僅かに開くことは有効である。

所定の冷却時間の経過後に可動型12を移動して型を開き、成形品30を取り出すことで成形工程は完了する。

【0020】

図4(a)は、金型10を型閉じして固定型11と可動型12とを当接し、キャビティ14を形成した状態を示す。キャビティ14は、固体型11のキャビティ面である意匠面15と、可動型12のキャビティ面でボス又はリブを形成する圧肉部19及び非意匠面16と45度の角度で傾斜しその交差角度が45度となるレ字形の溝17を有する非意匠面16とで形成される。符号21は加圧ガスの流入口である。この状態で射出装置から溶融樹脂がキャビティ14内に供給される。前記、レ字形の溝17の傾斜面は成形品が収縮する方向に形成される。

【0021】

図4(b)は、キャビティ14内に溶融樹脂が充填完了した直後であり、成形品30が成形された状態を示している。符号31は、前記溝17内に溶融樹脂が充填されて成形品30と一体的に成形され加圧ガスをシールするシール部材である。

図4(c)は、溶融樹脂の充填完了直後から開始される樹脂の冷却に伴い収縮して形成される金型キャビティ面と成形品表面との隙間35の状態を示している。シール部材31は成形品30の収縮により溝17の傾斜面に沿って隙間35に挟み込まれるように移動する。

【0022】

図4(d)は、シール部材31が可動型12の非意匠面16に当接してシール部33を形成し、所定のタイミングで非意匠面16と成形品との隙間に加圧ガスの流入口21から加圧ガスが注入され他状態を示している。加圧ガスが成形品に作用して成形品30を金型の意匠面15側に押圧し、圧肉部に形成されるヒケが抑制される。

所定の冷却時間の経過後に可動型12を移動して型を開き、成形品30を取り出すことで成形工程は完了する。

【0023】

次に、本発明の成形方法について説明する。本発明の成形方法は、前述した図3(c)又は図4(c)において、充填完了後に樹脂の冷却に伴う収縮が開始し、且つ充填した樹脂が流動可能な時間内に前記シール部材でガス漏れを防止することが可能な所定の寸法だけ型開きする。次いで、型開きの状態で成形品の非意匠面と前記非意匠面側キャビティ面との隙間に加圧ガスを供給し、前記成形品を意匠面に押圧する。

前記型開きする所定の寸法は、0.1〜2mmの範囲が好ましい。更に好ましくは0.2〜0.5mmの範囲が好ましい。

0.1mmより小さいときは再型締めによるガスの圧縮効果が小さくなる。逆に2mmより大きいとシールのための突起が金型との摩擦力により千切れることがあり好ましくない。

そして、加圧ガスを供給開始直後に、前記金型を型閉じする。この成形方法によれば、ガスが供給される前に金型を開くため、前記0.1〜0.3mmのガスをシールするために設けた突起が金型から外れるため好ましい。また、ガス供給後金型を閉じることにより、供給されたガスが圧縮されて高い圧力のガスを供給した場合と同様の効果を発揮するため、より効果的である。

【0024】

以上説明したように、本発明の成形用金型では加圧ガスのシール部材を成形品と一体的に形成し、樹脂の冷却に伴い樹脂が収縮する特性を利用してシール部を形成して加圧ガスをシールする構成とした。このために、シール部材は最小の寸法と形状となり、成形後に成形品から取り除く必要がなく、成形性の向上とそのコストを削減することができた。

本発明の成形方法では、溶融樹脂をキャビティに充填後の樹脂が流動可能な状態でガスの供給と型開きを行う構成とした。このため、樹脂圧力の低下に伴いガスが非意正面側のキャビティ内に流入することで、ヒケの低減効果がより一層向上する。

そして、ガスの漏れ出しが無いので、低い加圧ガスの圧力でヒケを防止することができる効果を奏する。

【符号の説明】

【0025】

10 金型

11 固定型

12 可動型

14 キャビティ

15 意匠面

16 費意匠面

17 シール部材の形成溝

19 肉厚部

21 加圧ガスの流入口

30 成形品

31 シール部材

33 シール面

【特許請求の範囲】

【請求項1】

固定型と可動型とからなり、型閉じして形成したキャビティに溶融樹脂を充填して非意匠面側に厚肉部を有する成形品を成形し、該成形品の非意匠面と前記キャビティ面との隙間に加圧ガスを供給して前記厚肉部の意匠面側に生じるヒケ等の表面不良を防止するガスアシスト成形用の成形金型において、

前記成形品の非意匠面を構成する金型と成形品との間に加圧ガスを供給したときに、前記成形品が金型キャビティの意匠面側に押圧されるように構成するとともに、前記供給された加圧ガスが漏れ出すことを防止するシール部材が、一体的且つ全体的に亘って成形品の外周部近傍に形成され、

前記シール部材は溶融樹脂をキャビティ内に射出充填することで成形品と一体的に形成されるとともに、前記成形品の冷却収縮により移動して、キャビティ面に当接して前記加圧ガスのシール部を形成する前記シール部材の形成溝を、前記非意匠面側キャビティ面に設けたことを特徴とするガスアシスト成形用の成形金型。

【請求項2】

前記シール部材の形成溝を金型の開閉方向に設けたことを特徴とする請求項1に記載のガスアシスト成形用の成形金型。

【請求項3】

前記シール部材の形成溝を金型の開閉方向と交差方向に設けたことを特徴とする請求項1に記載のガスアシスト成形用の成形金型。

【請求項4】

請求項1に記載の金型を用い溶融樹脂を金型のキャビティに充填後、該充填した樹脂が流動可能な時間内に前記シール部材でガス漏れをシール可能とする所定の寸法だけ型開きするとともに、該型開きの状態で成形品の非意匠面と前記非意匠面側キャビティ面との隙間に加圧ガスを供給し、前記成形品を意匠面に押圧することを特徴とするガスアシスト成形方法。

【請求項5】

請求項1に記載の金型を用い、溶融樹脂を金型キャビティに充填後、該充填した溶融樹脂が流動可能な時間内に、成形品の非意匠面側と該非意匠面側のキャビティ面との隙間に加圧ガスを供給しながら、前記シール部材でガス漏れを防止することが可能な所定の寸法だけ型開きして、前記成形品を意匠面側に押圧することを特徴とするガスアシスト成形方法。

【請求項6】

前記型開き動作及び加圧ガス供給が完了した後で、前記金型を再度型閉じすることを特徴とする請求項4又は請求項5のいずれかに記載のガスアシスト成形方法。

【請求項1】

固定型と可動型とからなり、型閉じして形成したキャビティに溶融樹脂を充填して非意匠面側に厚肉部を有する成形品を成形し、該成形品の非意匠面と前記キャビティ面との隙間に加圧ガスを供給して前記厚肉部の意匠面側に生じるヒケ等の表面不良を防止するガスアシスト成形用の成形金型において、

前記成形品の非意匠面を構成する金型と成形品との間に加圧ガスを供給したときに、前記成形品が金型キャビティの意匠面側に押圧されるように構成するとともに、前記供給された加圧ガスが漏れ出すことを防止するシール部材が、一体的且つ全体的に亘って成形品の外周部近傍に形成され、

前記シール部材は溶融樹脂をキャビティ内に射出充填することで成形品と一体的に形成されるとともに、前記成形品の冷却収縮により移動して、キャビティ面に当接して前記加圧ガスのシール部を形成する前記シール部材の形成溝を、前記非意匠面側キャビティ面に設けたことを特徴とするガスアシスト成形用の成形金型。

【請求項2】

前記シール部材の形成溝を金型の開閉方向に設けたことを特徴とする請求項1に記載のガスアシスト成形用の成形金型。

【請求項3】

前記シール部材の形成溝を金型の開閉方向と交差方向に設けたことを特徴とする請求項1に記載のガスアシスト成形用の成形金型。

【請求項4】

請求項1に記載の金型を用い溶融樹脂を金型のキャビティに充填後、該充填した樹脂が流動可能な時間内に前記シール部材でガス漏れをシール可能とする所定の寸法だけ型開きするとともに、該型開きの状態で成形品の非意匠面と前記非意匠面側キャビティ面との隙間に加圧ガスを供給し、前記成形品を意匠面に押圧することを特徴とするガスアシスト成形方法。

【請求項5】

請求項1に記載の金型を用い、溶融樹脂を金型キャビティに充填後、該充填した溶融樹脂が流動可能な時間内に、成形品の非意匠面側と該非意匠面側のキャビティ面との隙間に加圧ガスを供給しながら、前記シール部材でガス漏れを防止することが可能な所定の寸法だけ型開きして、前記成形品を意匠面側に押圧することを特徴とするガスアシスト成形方法。

【請求項6】

前記型開き動作及び加圧ガス供給が完了した後で、前記金型を再度型閉じすることを特徴とする請求項4又は請求項5のいずれかに記載のガスアシスト成形方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−66384(P2012−66384A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−210335(P2010−210335)

【出願日】平成22年9月21日(2010.9.21)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]