フレキシブルプリント回路基板の接続方法及び当該方法で得られる電子機器

【課題】FPCと他の回路基板との電気接続の十分な信頼性を確保しつつ、そのような電気接続を非導電性接着フィルムを用いて低温及び/又は低圧で実現する。

【解決手段】複数の導体配線が配置された端子部分を有するFPC及び他の回路基板を用意し、FPCの端子部分と回路基板の端子部分との間に接着フィルムが配置された積層体を形成し、複数の凸部が形成された押圧面を有する硬質ヘッドを用いてFPCの側から積層体を加熱押圧して、接着フィルムを軟化させかつ軟化した接着フィルムを硬質ヘッドの凸部で押圧した個所で局所的にFPCの導体配線と回路基板の導体配線との間から排除して、FPCの端子部分と回路基板の端子部分とをその個所で局所的に接触させるとともに、FPCの端子部分と回路基板の端子部分とをその個所以外の部分で接着することにより、FPCの導体配線と回路基板の導体配線とを電気接続する。

【解決手段】複数の導体配線が配置された端子部分を有するFPC及び他の回路基板を用意し、FPCの端子部分と回路基板の端子部分との間に接着フィルムが配置された積層体を形成し、複数の凸部が形成された押圧面を有する硬質ヘッドを用いてFPCの側から積層体を加熱押圧して、接着フィルムを軟化させかつ軟化した接着フィルムを硬質ヘッドの凸部で押圧した個所で局所的にFPCの導体配線と回路基板の導体配線との間から排除して、FPCの端子部分と回路基板の端子部分とをその個所で局所的に接触させるとともに、FPCの端子部分と回路基板の端子部分とをその個所以外の部分で接着することにより、FPCの導体配線と回路基板の導体配線とを電気接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブルプリント回路基板の接続方法及び当該方法で得られる電子機器に関し、特に、加熱押圧によりフレキシブルプリント回路基板を他の回路基板に接着して電気接続を形成する方法、及び当該方法で得られる電子機器に関する。

【背景技術】

【0002】

デジタルカメラ、携帯電話をはじめとするモバイル機器やプリンター等の電子機器では小型化及び/又は薄型化が進んでおり、フレキシブルプリント回路基板(以下、FPCと呼ぶ)とプリント配線板等の回路基板との電気接続に、従来のコネクタ接続に代えて接着剤による電気接続が使用されている場合が多い。

【0003】

接着剤によるFPCの電気接続技術として、樹脂中に含まれる導電性粒子が電気接続を形成する異方性導電フィルム(ACF)が従来から使用されている。ACFは樹脂中に導電性粒子を加えた組成物をフィルム状に形成したものであり、そのフィルムを介して相互に電気接続しようとする2の端子部分を積層し、その積層体を熱圧着することにより、導電性粒子を介した電気接続が2の端子部分間に形成される。しかしながら、配線幅及び/又は配線ピッチが微細な回路基板の電気接続にACFを使用すると、隣接する導体配線間に導電性粒子を介した短絡が生じるおそれがある。加えて、導電性粒子に含まれる金属、例えば銀、金等の貴金属の原料コストが電子機器の製造コストに占める割合も、無視できるほど小さくはない。

【0004】

そこで、導電性粒子を実質的に含まなくても同等の電気接続が得られる、非導電性接着フィルムが近年使用され始めている。非導電性接着フィルムを使用するFPCの電気接続方法では、FPCと他の回路基板の間に非導電性接着フィルムを配置した積層体を形成し、その積層体を加熱押圧して非導電性接着フィルムを軟化させかつ軟化した非導電性接着フィルムを導体配線間から排除しつつ、その他の部分に存在する非導電性接着フィルムによってFPCと他の回路基板とを接着することにより、FPCの導体配線と他の回路基板の導体配線とが圧接された状態に保持され、その結果、それらの導体配線間に電気接続が形成される。この方法は、高価な導電性粒子を使用しないため、微細な配線ピッチであっても短絡が発生しない上にコスト面でも有利であることから、様々な電子機器の製造工程を大幅に改善することが期待されている。

【0005】

非導電性フィルムでは、導体配線間から樹脂を排除する必要があるため、比較的高温及び/又は高圧でFPCが圧着されている。しかしながら、そのような高温及び/又は高圧を使用することは、ACF向けに設計された従来から使用されている装置仕様と適合しない場合があり、また、製造に係る電気代、冷却に要する時間等製造工程上の観点からも望ましくない場合が多い。また、高温でFPCを加熱押圧するとFPCのベースフィルムがより伸びる傾向があり、特に配線ピッチが小さい場合には、その伸びに付随した位置ずれが生じて接続不良が生じるおそれがある。

【0006】

非導電性接着フィルムを用いる電気接続方法に関して、特開2004−221189号(特許文献1)には、「一対の、複数の導体を略平らな部材に整列配置して成る平面多導体の、対応する導体を、重ね合わせにより、接続する方法であって、一対の平面多導体の、少なくとも一方の、重ね合わせ領域にある導体の上に、導体よりも低い温度で溶融する低融点金属を付着し、一対の平面多導体の、少なくとも一方の、導体を含む重ね合わせ領域に熱硬化性接着剤を付着し、対応する導体を位置合せしてから重ね合わせ領域を加熱圧着し、溶融した低融点金属で対応する導体をブリッジ結合するとともに導体以外の重ね合わせ領域を前記熱硬化性接着剤で接合することを特徴とする方法」が記載されている。当該文献には、「重ね合わせの前に一対の平面多導体の一方を凹凸化する」実施態様も記載されている。

【0007】

また、特開2007−5640号(特許文献2)には、「(i)複数の導体配線の端部を接続部として有する第一の回路基板と、該第一の回路基板と接続しようとする、対応する複数の導体配線の端部を接続部として有する第二の回路基板を用意すること、(ii)前記第一の回路基板の接続部と前記第二の回路基板の接続部との間に熱硬化性接着フィルムが存するように前記第二の回路基板の接続部に向かい合わせて前記第一の回路基板の接続部を配置すること、及び、(iii)向かい合った回路基板の接続部と間に電気接触をさせるために十分に接着フィルムを押し退け、そして接着剤が硬化するのに十分な熱及び圧力を前記接続部及び前記熱硬化性接着フィルムに加えること、の工程を含む、回路基板の相互接続方法であって、前記第一の回路基板及び第二の回路基板の少なくとも一方の接続部を構成する導体配線は非直線状配線を含む方法」が記載されている。

【0008】

【特許文献1】特開2004−221189号公報

【特許文献2】特開2007−5640号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、導体配線に対するエンボス加工等の追加の加工工程や、導体配線の形状変更等の特殊な回路基板設計を必要とせずに、FPCと他の回路基板との電気接続の十分な信頼性を確保しつつ、そのような電気接続を、接着フィルム、特に非導電性接着フィルムを用いて低温及び/又は低圧で実現することを対象とする。

【課題を解決するための手段】

【0010】

本開示によれば、複数の第1導体配線が配置された端子部分を有するフレキシブルプリント回路基板を用意する工程と;前記第1導体配線に対応する複数の第2導体配線が配置された端子部分を有する第2の回路基板を用意する工程と;前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分との間に接着フィルムが配置されるように、前記第2の回路基板の端子部分に向かい合わせて前記フレキシブルプリント回路基板の端子部分を位置合せして、積層体を形成する工程と;複数の凸部が形成されている押圧面を有する硬質ヘッドを用いて、前記フレキシブルプリント回路基板の側から前記積層体を加熱押圧して、前記接着フィルムを軟化させかつ軟化した前記接着フィルムを前記硬質ヘッドの凸部で押圧した個所で局所的に前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線との間から排除して、前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分とを前記個所で局所的に接触させるとともに、前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分とを前記個所以外の部分で接着することにより、前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とを電気接続する工程とを含む、フレキシブルプリント回路基板を他の回路基板に電気接続する方法が提供される。

【0011】

また、本開示によれば、複数の第1導体配線が配置された端子部分を有するフレキシブルプリント回路基板と、前記第1導体配線に対応する複数の第2導体配線が配置された端子部分を有する第2の回路基板と、その端子部分の間に配置されて両者を接着する接着フィルムとを含み、前記フレキシブルプリント回路基板の各第1導体配線と前記第2の回路基板の対応する各第2導体配線とが、複数の凸部が形成されている押圧面を有する硬質ヘッドを用いた熱圧着によって、熱圧着時に前記硬質ヘッドの凸部に対応していた2以上の部分で局所的に接触して電気接続されている、電子機器が提供される。

【発明の効果】

【0012】

本開示によれば、直線状の導体配線を有するFPCと他の回路基板とを、比較的低温及び/又は低圧で電気接続することが可能になる。

【0013】

なお、上述の記載は、本発明の全ての実施態様及び本発明に関する全ての利点を開示したものとみなしてはならない。

【発明を実施するための最良の形態】

【0014】

以下、図を参照しながら、本発明の代表的な実施態様を例示する目的でより詳細に説明するが、本発明はこれらの実施態様に限定されない。

【0015】

図1a〜図1cに、本明細書で開示する電気接続方法の工程を断面図で概略的に示す。まず、フレキシブルプリント回路基板(FPC)10及び第2の回路基板20を用意する。FPC10には、可撓性フィルム1の上に第1導体配線2が配置されており、第1導体配線2が配置されていて他の回路基板と接着しようとする領域が端子部分3である。第2の回路基板20は、FPC10の第1導体配線2に対応する第2導体配線22が配置された端子部分33を有する(工程(a))。次に、FPC10の端子部分3と第2の回路基板20の端子部分33との位置合わせを行い、接着フィルム30を間に配置して積層する(工程(b))。この積層体を、複数の凸部が形成されている押圧面を有する硬質ヘッドを用い、FPC側から加熱押圧して、FPC10の端子部分3と第2の回路基板20の端子部分33とを接着し、FPC10の第1導体配線2と第2の回路基板20の第2導体配線22との間に電気接続を形成する(工程(c))。接着フィルム30は端子部分3、33の導体配線2、22以外の領域に排除され、その領域でFPC10と第2の回路基板20とを接着している。

【0016】

なお、接着フィルムは2本以上のストリップからなってもよい。各ストリップは、各ストリップ間に間隔を空けかつ複数の導体配線を横切るようにして、FPC又は第2の回路基板の端子部分に予め熱ラミネートされてもよい。このような場合には、加熱押圧により接着フィルムが排除される際に、各ストリップ間の空間が余分の接着剤を受容するように利用され、接続部分からの接着剤のはみ出しを防止することができる。

【0017】

フレキシブルプリント回路基板(FPC)は、基材として可撓性フィルムを含み、複数の導体配線が端子部分に配置されている、任意の種類のものが使用できる。可撓性フィルムの材質として、例えば、ポリエチレンテレフタレート(PET)、ポリイミド、ポリアミド等が挙げられる。これらのフィルム上に、例えば、銅、銀、ニッケル、金、銅合金、黒鉛ペースト、はんだ(例えばSn−Ag−Cu)等を用いて導体配線が形成されている。加えて、良好な電気接続を形成する目的で、スズ、金、ニッケル、ニッケル/金(2層めっき)等の材料を、電解めっき又は無電解めっき等を用いて表面に付与してもよい。

【0018】

一般的に、FPCの端子部分には、複数の導体配線は略同じ導体幅を有して、互いに平行に一定のピッチで配置されている。導体配線のピッチ及び幅は、通常のフレキシブルプリント回路基板に使用される数値とすることができる。一例を挙げると、導体配線のピッチは約20μm以上、約1mm以下であってよく、導体配線の幅は約10μm以上、約100μm以下であってよい。後述するように、本開示の接続方法の一実施態様によれば、導体配線のピッチが非常に小さい場合、例えば、高密度配線回路基板において見られる約20μm〜約50μmといったピッチにおいても、導体配線間の短絡を生じさせずに良好な電気接続を形成できる場合がある。

【0019】

上述のFPCと接続される第2の回路基板は、ガラスエポキシベースとした回路基板、アラミドベースの回路基板、ビスマレイミド・トリアジン(BTレジン)ベースの回路基板、ITOや金属微粒子で形成された配線パターンを有するガラス基板又はセラミック基板、表面に金属導体の接合部を有するシリコンウェーハ等のリジッド回路基板、あるいは、リードタイプ及びビアタイプのFPCを含むフレキシブル回路基板等、任意の適当な回路基板であってよい。

【0020】

第2の回路基板の端子部分には、FPCの端子部分に配置された複数の導体配線と対応する複数の導体配線が配置されている。一般的な回路基板においては、FPCの導体配線の全てが第2の回路基板の導体配線の全てと一対一で対応しているが、上述のFPCの導体配線のうち接続されないものがあってもよく、反対に第2の回路基板の導体配線のうち接続されないものがあってもよい。第2の回路基板の導体配線は、FPCの導体配線と同様の材料及び方法を用いて形成できる。一般に、第2の回路基板の導体配線のピッチはFPCの導体配線のピッチと実質的に同じであるが、加熱押圧時のFPCの伸び等を考慮して、FPC又は第2の回路基板の導体配線ピッチのいずれかを適宜変更してもよい。例えば、FPC側の導体配線ピッチが第2の回路基板側の導体配線ピッチより狭くなるようにすることができる。また、第2の回路基板の導体配線の幅は、FPCの導体配線と実質的に同じであってもよく、FPCと第2の回路基板との間の接着力、電気接続の安定性、回路設計上の制約等を考慮して適宜変更してもよい。

【0021】

FPCと第2の回路基板との接続に使用する接着フィルムは、所定温度に加熱したときに軟化又は溶融して、圧力を加えたときに接続しようとするFPCの導体配線と第2の回路基板の導体配線との間から排除されて、その排除された領域でこれらの導体配線が接触することを可能にしつつ、それ以外の領域でFPCと第2の回路基板とを接着する能力を備えた、任意の接着フィルムである。

【0022】

接着フィルムの粘度は、好ましくは、加熱押圧時に約500〜約200000Pa・sの範囲である。なお、「接着フィルムの粘度」は、半径a(m)の接着フィルムサンプルを水平の2枚の平板の間に配置し、測定温度T(℃)において、一定荷重F(N)を付与したときの時間t(秒)後の接着フィルムの厚さ(h(t))から求められるものであり、下記式から算出される。

h(t)/h0=[(4h02Ft)/(3πηa4)+1]-1/2(式中、h0は接着フィルムの初期厚さ(m)であり、h(t)はt秒後の接着フィルムの厚さ(m)であり、Fは荷重(N)であり、tは荷重Fを負荷しはじめてからの時間(秒)であり、ηは測定温度T℃における粘度(Pa・s)であり、aは接着フィルムの半径(m)である。)

【0023】

加熱押圧時に粘度が500Pa・s以下であると、接着フィルムが流れて、良好な接続が得られない。一方、接着フィルムの粘度が高すぎると、高い圧力を作用させても、樹脂を接続しようとする導体配線間から排除することが困難になる。

【0024】

接着フィルムに、カーボンブラック、銅、銀、ニッケル、金、はんだ、金めっき樹脂、金めっき銅等の導電性粒子が含まれてもよいが、上述したように、導体配線間の短絡、製造コスト等の観点から、そのような導電性粒子を実質的に含まない非導電性接着フィルムを使用することが好ましい。特に導体配線ピッチの狭い高密度回路基板を接着する場合、非導電性接着フィルムを使用することが有利である。ここでは、用語「非導電性」を、本発明において所与の厚さを有する接着フィルムを導体間に配置して使用したときに、隣接する導体間で実用上問題となる程度の短絡が発生しない、接着フィルムの有する絶縁特性を表すために使用する。

【0025】

好適に使用される非導電性接着フィルムの一例として、熱可塑性樹脂及び有機粒子からなる接着剤組成物から形成される接着フィルムが挙げられる。熱可塑性樹脂は加熱によって軟化又は溶融する樹脂である。軟化温度又は溶融温度は特に問わず、用途や要求特性に応じて適宜適切な軟化温度又は溶融温度を有する樹脂を選択できる。有機粒子は後述するとおりの材料の粒子であり、接着剤組成物に塑性流動性を付与する、すなわち、加熱押圧時の温度で圧力を加えると粘度が減少する機能を付与する。接着フィルムは、好ましくは接着対象となる回路基板(たとえば、ガラスエポキシ基板(FR−4))に対して100〜250℃の温度において1〜30秒の加熱押圧を行なった後に、温度25℃、ピール速度60mm/分で90°ピール試験を行なった場合に約5N/cm以上のピール接着力を示す。

【0026】

塑性流動性を示す接着フィルムを構成する熱可塑性樹脂は、特に限定されず、ホットメルト接着剤に一般に使用されるベースポリマーであってよい。このような熱可塑性樹脂として、スチレン化フェノール、エチレン−酢酸ビニルコポリマー、低密度ポリエチレン、エチレン−アクリレートコポリマー、ポリプロピレン、スチレン−ブタジエンブロックコポリマー、スチレン−イソプレンコポリマー、フェノキシ樹脂等が挙げられる。接着剤組成物は、好ましくは、ポリエステル樹脂を含む。ポリエステル樹脂は接着フィルムに対する短時間の加熱により粘着剤組成物に粘着性を発揮させることができるからである。

【0027】

接着フィルムに用いる接着剤組成物は、100質量部の上記接着剤組成物に対して、約25〜約90質量部の有機粒子を含むことが好ましい。有機粒子の添加により、樹脂は塑性流動性を示す。

【0028】

添加される有機粒子は、アクリル系樹脂、スチレン−ブタジエン系樹脂、スチレン−ブタジエン−アクリル系樹脂、メラミン樹脂、メラミン−イソシアヌル酸錯体、ポリイミド、シリコーン樹脂、ポリエーテルイミド、ポリエーテルスルフォン、ポリエステル、ポリカーボネート、ポリエーテルエーテルケトン、ポリベンゾイミダゾール、ポリアリレート、液晶ポリマー、オレフィン系樹脂、エチレン−アクリル共重合体等の粒子が使用され、その粒径は、約10μm以下、好ましくは約5μm以下である。

【0029】

また、接着フィルムとして、所定の温度に加熱すると軟化し、さらに加熱することで硬化する樹脂を含む、熱硬化性接着フィルムを使用することもできる。このような軟化性かつ熱硬化性の樹脂は熱可塑性成分と熱硬化性成分との両方を含み、(i)熱可塑性樹脂と熱硬化性樹脂との混合物、(ii)熱可塑性成分で変性された熱硬化性樹脂、例えばポリカプロラクトン変性エポキシ樹脂、又は(iii)熱可塑性樹脂の基本構造にエポキシ基等の熱硬化性基を有するポリマー樹脂、例えば、エチレンとグリシジル(メタ)アクリレートとのコポリマーを含む。

【0030】

そのような接着フィルムに特に好適に使用できる熱硬化性接着剤組成物は、カプロラクトン変性エポキシ樹脂を含む熱硬化性接着剤組成物である。カプロラクトン変性エポキシ樹脂は、熱硬化性接着剤組成物に適度な可撓性を付与して、熱硬化性接着剤の粘弾性特性を改善しうる。その結果、熱硬化性接着剤は硬化前でも凝集力を備え、加熱により粘着力を発現するようになる。また、この変性エポキシ樹脂は、通常のエポキシ樹脂と同様、加温により三次元網目構造をもった硬化物になり、熱硬化性接着剤に凝集力を付与することができる。

【0031】

カプロラクトン変性エポキシ樹脂を熱硬化性樹脂として使用する場合に、熱硬化性接着剤組成物は、リペア性の改善のために、フェノキシ樹脂等の熱可塑性樹脂をさらに含んでもよい。「リペア性」とは、接続工程を行った後に、例えば120℃〜200℃の加熱により、接着フィルムを剥がし、再度接続を行なうことができる能力を意味する。さらに、例えば耐熱性の向上等の要求に応じて、熱硬化性接着剤組成物に、上述のフェノキシ樹脂と組み合せて又はそれとは独立に、第2のエポキシ樹脂がさらに含まれてもよい。このエポキシ樹脂は、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAジグリシジルエーテル型エポキシ樹脂、フェノールノボラック型エポキシ樹脂等であってよい。

【0032】

また、エポキシ樹脂の硬化反応を起こすために、必要に応じて、熱硬化性接着剤組成物に硬化剤を添加してもよい。硬化剤として、例えば、アミン硬化剤、酸無水物、ジシアンジアミド、カチオン重合触媒、イミダゾール化合物、ヒドラジン化合物等が挙げられる。

【0033】

さらに、熱硬化性接着剤組成物は、100質量部の上記接着剤組成物に対して、約15〜約100質量部の上述の有機粒子を含んでもよい。有機粒子の添加により、樹脂は塑性流動性を示す一方、有機粒子が熱硬化性接着剤組成物の硬化後の可撓性を維持する。

【0034】

FPCの端子部分と第2の回路基板の端子部分との位置合せは、FPCの電気接続に一般的に使用されている方法で行えばよく、一例として、端子部分の導体配線自体、又は端子部分の導体配線以外の部分に印された位置合せマーク等を顕微鏡で画像認識することを利用した位置合せが挙げられる。FPCの端子部分と第2の回路基板の端子部分との間に配置される接着フィルムは、FPC又は第2の回路基板のいずれかの端子部分に予め取り付けてあってもよく、上記位置合せの際にFPCと第2の回路基板との間に配置してもよい。このようにしてFPCの端子部分と第2の回路基板の端子部分との間に接着フィルムが配置された積層体が形成される。

【0035】

加熱押圧は、加圧及びパルス状の加熱が可能なセラミックヒートボンダー等の、パルスヒートボンダーと呼ばれるボンダーによって行なうことができ、例えば日本アビオニクス社製の熱圧着装置(品番:TCW−125B)等が使用できる。

【0036】

ボンダーのヘッドにはヒーターが内蔵されて、加熱押圧時にヘッドの温度を昇温できるようになっている。ヘッドは複数の凸部が形成されている押圧面を有している。複数の凸部が形成された押圧面は、ヘッドと一体になって形成されていてもよく、複数の凸部を設けた他の部材を押圧面として、ヒーターを備えたヘッドに別途取り付けてもよい。後者の場合、押圧面として使用する複数の凸部を設けた他の部材とヘッドとの間に、例えばこれらを固定するための追加部材が介在してもよい。複数の凸部を有する押圧面を構成する材料は、接続しようとする導体配線間から接着フィルムを効率的に排除する観点から、硬質材料で構成されており、例えば、使用温度で十分な耐熱性を有するセラミックや、ステンレススチール、銅等の金属で構成されていることが好ましい。また、ヘッドの材質も同様の理由から硬質材料で構成されており、複数の凸部を有する押圧面を構成する材料に関して上述したような材料が好ましい。また、複数の凸部を有する押圧面を構成する材料とヘッドの材質は同じであっても異なっていてもよい。複数の凸部を有する押圧面がヘッドと一体に形成されている場合、一般にこれらの材料は同一である。また、追加部材を使用する場合は、その材質もまた、ヘッドの材質及び押圧面を構成する材料について上述した材料であることが望ましい。

【0037】

複数の凸部は、ヘッドの面積に対してFPCとの実際の接触面積を小さくすることにより、加熱押圧時の実効的な圧力を高める及び/又は加熱押圧時の温度を低下させることを意図している。そのため、複数の凸部を押圧面に有する硬質ヘッドを用いることにより、一般的な加熱押圧条件又はそれよりも穏和な条件で、硬質ヘッドの凸部で押圧した個所で軟化した接着フィルムを接続しようとする導体配線間から局所的に排除しつつ、FPCと第2の回路基板とを当該個所で局所的に接触させることにより、これらの基板間に電気接続を形成できる。また、加熱押圧時、凸部の間の領域ではFPCに加わる圧力が比較的低く、その結果、軟化した接着フィルムが流入するための空間がFPCと第2の回路基板との間に形成される場合があるため、平らなヘッドを用いて加熱押圧した場合と比べて、軟化したフィルムを接続しようとする導体配線間からより容易に排除できる。

【0038】

凸部の配置は、これら複数の凸部をFPCに押し付けることによって、FPCの全ての導体配線が第2の回路基板の導体配線と電気接続されるように設計されていれば、規則的であっても不規則であってもよい。例えば、導体配線の幅及び/又はピッチなどが異なる2種類の端子部分、例えば信号用の端子部分と電力供給用の端子部分とが隣接しており、これらの端子部分を同時に接続する場合、複数の凸部の接触面積及び/又は間隔もしくはピッチをそれぞれの端子部分に相当する部分において変化させてもよい。例えば、後述するように、複数の凸部が複数の突条である場合、それら突条のピッチ及び/又は幅を、突条の延在方向で変化させてもよく、隣接する任意の2本の突条の間で変化させてもよい。これらの複数の凸部が、電気接続しようとするFPCの全ての導体配線について、加熱押圧時に各導体配線あたり2個所以上の位置でFPCに接触するように配置されていることが好ましい。各導体配線あたり2個所以上の位置でFPCに接触するように複数の凸部を配置することにより、FPCの各導体配線が第2の回路基板の対応する各導体配線と2以上の部分で電気接続する。そのため、仮に1本のある導体配線について、電気接続の不良な個所が製造中又は製造後で使用中に生じた場合であっても、残りの電気接続されている部分によって必要な導通を確保することができる。従って、このように凸部の配置を設計することは、本発明の方法で得られる電気接続の信頼性を高めることに貢献する。

【0039】

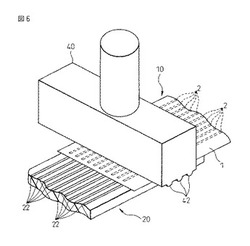

図2〜4に、凸部41の規則的な配置のいくつかの実施態様を、硬質ヘッド40の押圧面を上にして斜視図で示す。図2では、一定の幅の複数の突条42が、一定のピッチP1で硬質ヘッド40の押圧面に互いに平行に配置されており、この図では突条の垂直断面は半円形で示されている。図3では、複数の突起43が、図中矢印で示すFPCの導体配線の長手方向を基準として直交格子状に配置されており、この図では突起は円柱として示され、FPCの導体配線の長手方向に直交する方向にピッチP2で配置されている。図4では、複数の突起44が、図中矢印で示すFPCの導体配線の長手方向を基準にして千鳥格子状に配置されており、この図では突起は円柱として示され、FPCの導体配線の長手方向に直交する方向にピッチP3で配置されている。

【0040】

複数の凸部が複数の突条である実施態様では、加熱押圧時に、複数の突条の長手方向がFPCの導体配線の長手方向となす角度αはいかなる角度であってもよい。図5にその様子を概略的に示す。図5では、硬質ヘッド40の押圧面に形成された複数の突条42と、FPC10の導体配線2との位置関係を分かり易くするため、第2の回路基板及び接着剤を省略し、FPCの導体配線配置面から見た平面図とした。また、ここでは導体配線の幅及びピッチと突条の幅及びピッチとが誇張して描かれており、本発明はこのような寸法及び比率に限られるものではない。図中に示されるのは、複数の突条の長手方向とFPCの導体配線の長手方向のなす角度αである。例えば、角度αが0度であるということは、複数の突条がそれぞれFPCの導体配線全体に相当する位置にてFPCに押し付けられて、導体配線が電気接続されることを意味する。また、角度αが例えば90度の場合、複数の突条がFPCに押し付けられる際に、複数の突条とFPCの導体配線とが直交する位置で、導体配線が電気接続されることを意味する。

【0041】

上記角度αを0度より大きく、例えば、45度、60度、90度等の角度とした複数の突条によって、FPCの各導体配線を第2の回路基板の対応する各導体配線と2以上の部分で電気接続することが好ましい。かかる態様で電気接続することにより、上述したように電気接続の信頼性を高めることができる。

【0042】

角度αは任意の角度としてもよいが、角度αがある程度大きくなると突条と導体配線との位置決めが不要となり、また角度αが大きいほど同じ突条ピッチのヘッドでより多数の接続点が得られるので、角度αは大きいほど好ましく、上記角度αを略90度とすることがより好ましい。角度αを90度としてFPCと第2の回路基板とを加熱押圧するときの様子を図6に簡単な斜視図で示す。この図は、硬質ヘッド40の突条42がFPC10の導体配線2及び第2の回路基板20の導体配線22に対して直交した状態で、接着フィルムを間に挟んだFPC10及び第2の回路基板20の積層体を加熱押圧している一実施態様を示す。この図では、突条42のピッチは導体配線2、22のピッチより大きく描かれている。さらに、このように加熱押圧して熱圧着された積層体について、電極の長手方向をそれぞれ紙面に対して横方向及び鉛直方向としたときの断面図を、それぞれ図7及び図8に示す。図7では、複数の突条42がFPC10に接触することにより、可撓性フィルム1及び導体配線2がいくらか湾曲しながら、FPC10が第2の回路基板20と接着されて、導体配線2及び22の間に電気接続が形成されている様子が模式的に示されている。図8では、導体配線2、22以外の領域に軟化したフィルムが排除されている様子が模式的に示されている。なお、図7及び図8では、硬質ヘッド40及び突条42が一体化して形成されたセラミックである実施態様を示すが、硬質ヘッド及び凸部の形態及び材料はこれらの図面によって限定されない。他に言及のない限り、以降硬質ヘッド及び凸部を図示する図面についても同様である。図6〜8で図示した実施態様では、突条42は硬質ヘッド40と一体となっているため、図8では突条42は図示されていないが実質的に硬質ヘッド40の下部に相当する。図7及び図8から分かるように、この実施態様では、FPC10上で隣接する導体配線2,22の間の空間(図8で接着フィルム30が存在する領域)に加えて、突条42の間に相当する領域も軟化したフィルムが流れ込むための空間(図7で接着フィルム30が存在する領域)となる。そのため、軟化したフィルムが流動する方向の自由度が増し、軟化したフィルムはより短い経路を通って導体配線の接続部分から排除されうる。その結果、低温及び/又は低圧で加熱押圧した場合であっても、十分な電気接続を形成することができる。

【0043】

角度αを0度として加熱押圧する実施態様では、複数の突条のピッチを、FPCの導体配線のピッチと同一、又は1/2、1/3等の整数の逆数倍とする。このように突条のピッチを設定し、加熱押圧時に適宜ヘッドの位置決めを行うことにより、全ての導体配線が電気接続される。一方、角度αを0度以外の角度とする実施態様では、複数の突条のピッチを導体配線のピッチと同一かそれより小さくする必要はない。詳細には、角度αを0度以外の角度とする実施態様では、複数の突条のうち隣り合った2本の突条が端子部分の1本の導線と交わるような角度であれば、上述したように、FPCの各導体配線と第2の回路基板の対応する各導体配線とを2以上の部分で電気接続することができる。従って、かかる実施態様の場合、角度に関する上記条件を満たす限り、複数の突条のピッチは導体配線のピッチと無関係に設定できる。例えば、導体配線のピッチが非常に狭い高密度回路基板を接続しようとする場合であっても、例えば角度αを90度の場合、FPCの端子部分の長さより突条のピッチが小さいことを条件として、突条のピッチが比較的大きいヘッドを使用することができる。このことにより、硬質ヘッドに突条を形成する際に要求される加工精度の問題を軽減できるため、ヘッドの調達がより容易になり、その結果、高密度回路基板の電気接続をより簡便かつ安価に行うことができる。

【0044】

また、突条のピッチが広いほど、突条間に相当する領域において、接続される導体配線間から排除された樹脂(非導電性接着フィルム)が流れ込む空間が大きく取れ、より低温及び/又は低圧での接続が容易となる。従って、FPCの導体配線の長手方向を基準とした複数の突条のピッチが、FPCの導体配線のピッチと同じかそれよりも大きいことが好ましく、FPCの導体配線ピッチの2倍以上であることがより好ましく、FPCの導体配線ピッチの4倍以上であることがさらに好ましい。一方、複数の突条の上記ピッチが広すぎると1導体配線あたりの接触箇所数が少なくなるため、複数の突条の上記ピッチは、端子部分の長さよりも短いことが好ましく、その端子部分の長さの1/2以下がより好ましく、1/4以下がさらに好ましい。

【0045】

また、全ての導体配線が接続されるのであれば、複数の突条はその延在方向について連続している必要はなく、任意の長さを有する複数の区間に分かれていてもよい。

【0046】

別の実施態様において、複数の凸部を直交格子状又は千鳥格子状に配置された複数の突起としてもよい。そのような実施態様では、複数の突起の接触面は、円形、正方形等の任意形状であってよい。また、複数の突起は、点接触又は線接触と見なされるような様式で、加熱押圧時にFPCに接触してもよい。FPCの導体配線の長手方向と直交する方向、すなわち導体配線のピッチ方向に関する、複数の突起のピッチ(P2、P3)は、直交格子状に配置された複数の突起の場合(P2)は、導体配線のピッチと同じであるように設定され、千鳥格子状に配置された複数の突起の場合(P3)であれば、導体配線のピッチの2倍であるように設定されるのが一般的である。しかしながら、角度αを0度として加熱押圧する実施態様で上述したように、複数の突起のピッチP2又はP3をFPCの導体配線のピッチの1/2、1/3等の、整数の逆数倍としてもよい。このような直交格子状又は千鳥格子状に配置された複数の突起を有する硬質ヘッドを用いて加熱押圧すると、FPCの導体配線上、かつその導体配線の長手方向と交わる複数の線上の位置で、直交格子散点状又は千鳥格子散点状に導体配線間で電気接続が形成できる。その様子を図9及び図10に示し、電気接続が形成されている部分を丸印50で囲って示す。

【0047】

特に、千鳥格子散点状に電気接続を形成すると、加熱押圧される点又は部分が隣接する導体配線に関して交互に配置されるため、加熱押圧時にFPCの可撓性フィルムの伸びが導体配線のピッチのオーダーで相殺されて、電気接続及び接着力の安定性が向上することが予想される。また、千鳥格子状に配置された複数の突起を用いると、導体配線の長手方向と直交する方向、すなわち上述した導体配線のピッチ方向において、隣接する2つの突起間の距離が大きく取れるので、直交格子状の配置と比べて排除された樹脂(接着フィルム)が流出する空間が広くなる。

【0048】

複数の突起を千鳥格子状に配置する別の実施態様では、導体配線のピッチ方向に関して、突起ピッチP3を突起幅Wの2倍よりも小さくする(P3<2×W)ことにより、導体配線と突起との位置合せを精密に行わなくとも、突起によって全ての導体配線をある部分又は複数の部分で加圧することができる。従って、この実施態様においては、突起幅をより小さくしたい場合は突起ピッチを小さくすればよい。

【0049】

また、導体配線のピッチ方向における突起ピッチは、接続しようとする2つの対向する導体配線のうち、狭い方の導体配線の幅よりも大きくすることが好ましい。このようにすると、2つ以上の突起が導体配線のピッチ方向に沿って1つの導体配線上で並んで配置されることがなく、その結果、その導体配線のピッチ方向のいずれか一つの方向が排除しようとする樹脂の流出経路となりうるため、接続しようとする導体配線間から樹脂を排除するのにより有利である。

【0050】

以上、複数の凸部の配置を複数の突条、直交格子状又は千鳥格子状に配置された突起について説明したが、複数の凸部の配置はこれらに限られない。例えば、図11に示すように、複数の導体配線を一組にした規則的なパターンで複数の凸部が配置されてもよい。図11及び以下に示す図12〜14においては、説明の簡略化のため、6本のFPC側の導体配線2、及び配置された凸部によって形成された電気接続部分50のみを模式的に示す。

【0051】

ランダムもしくは規則的な配列であって、任意の位置で導体配線の長手方向に2以上の凸部が存在するような配列であっても、千鳥格子状配置について上述したような、導体配線と凸部との位置合せを精密にしなくても良いといった利点を有する場合がある。例えば、図12に示すように、導体配線のピッチ方向に沿って導体配線ピッチと同じピッチ(P4)で複数の凸部を配列して構成した列を複数設け、導体配線のピッチ方向に関する凸部の幅Wよりも小さい長さd(d<W)だけ、それぞれの列を相互に導体配線のピッチ方向にずらして配列することによって、位置合わせが簡略にできるといった上述の利点を享受できる。また、図13に示すように複数の凸部の上記ピッチP5が導体配線のピッチPcより短い場合(P5<Pc)であっても、複数の凸部の上記ピッチが導体配線のピッチより長い場合であっても(不図示)、同様の利点を享受できる。さらなる実施態様として、例えば図14に示すように、複数の列の凸部のピッチをそれぞれ異なったものとして(P6〜P9)、圧着する領域で全ての列の凸部が導体配線の長手方向に揃うことのないように整列させた配列も挙げることができる。

【0052】

図15a〜dに例を示すように、複数の凸部の少なくとも1つの垂直断面は、矩形(図15a)、錐形(図15b)、台錐形(図15c)、円形の一部(図15d)又はそれらの組み合わせの形状であってよい。ここで、複数の凸部の少なくとも1つの垂直断面とは、ヘッドの押圧方向の軸を含む少なくとも1つの平面で、複数の凸部を切断したときの断面を意味する。硬質ヘッドの加工上の観点からは、垂直断面を矩形とするのが一般的に簡便である。一方で、例えば垂直断面を錐形状、台錐形状又は半円状とすることにより、凸部がFPCと接触する部分の圧力をより高めつつ、軟化した接着フィルムを導体配線間から排除してそれ以外の領域へとより容易に流動させることが可能になると思われる。同様の趣旨で、矩形、台錐形状の接触面を凸型の曲面とすることが好ましい。

【0053】

加熱押圧の温度及び圧力は、選択される接着フィルムの樹脂組成等によって決まるものであって特に限定されないが、圧力を約1〜4MPa、温度を約70℃〜170℃とすることが好ましい。このような温度及び圧力の範囲であれば、一般的に市販されているヒートボンダーを適宜利用することができる。また、本開示の方法によれば、平らなヘッドを用いて加熱押圧する従来の方法と比べて、より厚い接着フィルムを用いても同等の温度及び圧力条件で同等の電気接続を維持することができるため、高い接着力が要求される用途では、比較的高温及び/又は高圧の条件でより厚い接着フィルムを用いることもできる。なお、熱硬化性接着フィルムを使用する場合、加熱押圧後に、例えば約150℃〜約250℃でポストキュア(後硬化)を行ってもよい。

【0054】

上述の接続方法を用いることにより、フレキシブルプリント回路基板の各導体配線と第2の回路基板の対応する各導体配線とが2以上の部分で局所的に熱圧着されて電気接続されたFPC及び回路基板を含み、かかる電気接続は十分な信頼性を有している、様々な電子機器、例えば、プラズマディスプレイ、液晶ディプレイ等のフラットパネルディスプレイ、有機ELディスプレイ、ノートブックコンピューター、携帯電話、デジタルカメラ、デジタルビデオカメラ等の電子機器を製造することができる。

【実施例】

【0055】

以下、代表的な実施例を詳述するが、本願の特許請求の範囲の範囲内で、以下の実施態様の変形及び変更が可能であることは当業者にとって明らかである。

【0056】

この実施例では、硬質ヘッド等の加工の手間を最小限にしつつ本発明を実証する目的で、複数の凸部を有する押圧面を、断面が円形の銅線(φ0.18)10本を、約0.4mmピッチでポリイミドテープに並べて固定し、銅線がFPCと接触するように外側にして、ポリイミドテープごと押圧面が平面のヘッドに固定して作製した。この場合は突条の垂直断面は円形であるが、FPCと実質的に接触する部分は円の下半分であると考えられる。次に、導体配線ピッチが0.2mm、導体幅が50μm、導体の厚さが18μmで51本の導体配線(ニッケル/金メッキ)を、25μm厚のポリイミドフィルム上の端子部分に備えたFPCに、幅2mm×長さ18.5mmの非導電性接着フィルム(商品名REX7132、住友スリーエム)を、120℃、2MPaで4秒間圧着して仮固定した。その後、FPCの導体配線と同じ寸法、同じ材質、同じ本数の導体配線を端子部分に備えたガラスエポキシ基板を、非導電性接着フィルムの上に重ねて積層した。この積層体を、温度170℃、圧力4MPaで設定したヒートボンダーで5秒間加熱押圧し、FPC及びガラスエポキシ基板の導体配線間に電気接続を形成した。

【0057】

また、比較例として、エンボス加工によってFPCの導体配線の表面に凹凸を形成したこと、及び加熱押圧時に押圧面が平面のヘッド使用した以外は、上記手順に従って積層体を加熱押圧して、FPC及びガラスエポキシ基板の導体配線間に電気接続を形成した。エンボス加工は、導体配線のエンボス高さが約5μmであるように、導体配線の長手方向に沿って、各導体の長さ2.4mmにわたり形成されていた。

【0058】

初期導通(導体配線51本合計、導体抵抗を含む)を測定したところ、比較例のFPC/ガラスエポキシ基板については測定限界以上(10Ω以上)で測定できなかったのに対し、実施例のFPC/ガラスエポキシ基板については、最大で3.718Ωであった。

【0059】

また、実施例のFPC/ガラスエポキシ基板を、温度85℃/相対湿度85%にて信頼性試験を500時間行ったところ、500時間経過後の抵抗の増加量はわずかに約30mΩであった。

【図面の簡単な説明】

【0060】

【図1】本発明の一実施態様による、電気接続方法の工程を断面図で概略的に示す。

【図2】本発明の一実施態様による、複数の突条を有する硬質ヘッドを斜視図で示す。

【図3】本発明の一実施態様による、直交格子状に配置された複数の突起を有する硬質ヘッドを斜視図で示す。

【図4】本発明の一実施態様による、千鳥格子状に配置された複数の突起を有する硬質ヘッドを斜視図で示す。

【図5】複数の突条を硬質ヘッドが有する本発明の一実施態様における、複数の突条の長手方向がFPCの導体配線の長手方向となす角度αを平面図で示す。

【図6】複数の突条を硬質ヘッドが有する本発明の一実施態様において、角度αを90度として加熱押圧したときの様子を斜視図で示す。

【図7】図6の加熱押圧時の、電極の長手方向を紙面に対して横方向としたときの断面図を示す。

【図8】図6の加熱押圧時の、電極の長手方向を紙面に対して鉛直方向としたときの断面図を示す。

【図9】本発明の一実施態様による、直交格子散点状に形成された電気接続の位置を平面図で示す。

【図10】本発明の一実施態様による、千鳥格子散点状に形成された電気接続の位置を平面図で示す。

【図11】本発明の一実施態様による、あるパターンに配置された複数の凸部によって形成された電気接続の位置を示す。

【図12】本発明の一実施態様による、あるパターンに配置された複数の凸部によって形成された電気接続の位置を示す。

【図13】本発明の一実施態様による、あるパターンに配置された複数の凸部によって形成された電気接続の位置を示す。

【図14】本発明の一実施態様による、あるパターンに配置された複数の凸部によって形成された電気接続の位置を示す。

【図15a】本発明の一実施態様による、複数の凸部の垂直断面を示す。

【図15b】本発明の一実施態様による、複数の凸部の垂直断面を示す。

【図15c】本発明の一実施態様による、複数の凸部の垂直断面を示す。

【図15d】本発明の一実施態様による、複数の凸部の垂直断面を示す。

【符号の説明】

【0061】

1 可撓性フィルム

2、22 導体配線

3、33 端子部分

10 フレキシブルプリント回路基板(FPC)

20 第2の回路基板

30 接着フィルム

40 硬質ヘッド

41 凸部

42 突条

42、43 突起

50 電気接続形成部分

P1 突条ピッチ

P2、P3、P4、P5、P6、P7、P8、P9 突起ピッチ

Pc 導体配線ピッチ

W 導体配線幅

d 列間のずれ量

【技術分野】

【0001】

本発明は、フレキシブルプリント回路基板の接続方法及び当該方法で得られる電子機器に関し、特に、加熱押圧によりフレキシブルプリント回路基板を他の回路基板に接着して電気接続を形成する方法、及び当該方法で得られる電子機器に関する。

【背景技術】

【0002】

デジタルカメラ、携帯電話をはじめとするモバイル機器やプリンター等の電子機器では小型化及び/又は薄型化が進んでおり、フレキシブルプリント回路基板(以下、FPCと呼ぶ)とプリント配線板等の回路基板との電気接続に、従来のコネクタ接続に代えて接着剤による電気接続が使用されている場合が多い。

【0003】

接着剤によるFPCの電気接続技術として、樹脂中に含まれる導電性粒子が電気接続を形成する異方性導電フィルム(ACF)が従来から使用されている。ACFは樹脂中に導電性粒子を加えた組成物をフィルム状に形成したものであり、そのフィルムを介して相互に電気接続しようとする2の端子部分を積層し、その積層体を熱圧着することにより、導電性粒子を介した電気接続が2の端子部分間に形成される。しかしながら、配線幅及び/又は配線ピッチが微細な回路基板の電気接続にACFを使用すると、隣接する導体配線間に導電性粒子を介した短絡が生じるおそれがある。加えて、導電性粒子に含まれる金属、例えば銀、金等の貴金属の原料コストが電子機器の製造コストに占める割合も、無視できるほど小さくはない。

【0004】

そこで、導電性粒子を実質的に含まなくても同等の電気接続が得られる、非導電性接着フィルムが近年使用され始めている。非導電性接着フィルムを使用するFPCの電気接続方法では、FPCと他の回路基板の間に非導電性接着フィルムを配置した積層体を形成し、その積層体を加熱押圧して非導電性接着フィルムを軟化させかつ軟化した非導電性接着フィルムを導体配線間から排除しつつ、その他の部分に存在する非導電性接着フィルムによってFPCと他の回路基板とを接着することにより、FPCの導体配線と他の回路基板の導体配線とが圧接された状態に保持され、その結果、それらの導体配線間に電気接続が形成される。この方法は、高価な導電性粒子を使用しないため、微細な配線ピッチであっても短絡が発生しない上にコスト面でも有利であることから、様々な電子機器の製造工程を大幅に改善することが期待されている。

【0005】

非導電性フィルムでは、導体配線間から樹脂を排除する必要があるため、比較的高温及び/又は高圧でFPCが圧着されている。しかしながら、そのような高温及び/又は高圧を使用することは、ACF向けに設計された従来から使用されている装置仕様と適合しない場合があり、また、製造に係る電気代、冷却に要する時間等製造工程上の観点からも望ましくない場合が多い。また、高温でFPCを加熱押圧するとFPCのベースフィルムがより伸びる傾向があり、特に配線ピッチが小さい場合には、その伸びに付随した位置ずれが生じて接続不良が生じるおそれがある。

【0006】

非導電性接着フィルムを用いる電気接続方法に関して、特開2004−221189号(特許文献1)には、「一対の、複数の導体を略平らな部材に整列配置して成る平面多導体の、対応する導体を、重ね合わせにより、接続する方法であって、一対の平面多導体の、少なくとも一方の、重ね合わせ領域にある導体の上に、導体よりも低い温度で溶融する低融点金属を付着し、一対の平面多導体の、少なくとも一方の、導体を含む重ね合わせ領域に熱硬化性接着剤を付着し、対応する導体を位置合せしてから重ね合わせ領域を加熱圧着し、溶融した低融点金属で対応する導体をブリッジ結合するとともに導体以外の重ね合わせ領域を前記熱硬化性接着剤で接合することを特徴とする方法」が記載されている。当該文献には、「重ね合わせの前に一対の平面多導体の一方を凹凸化する」実施態様も記載されている。

【0007】

また、特開2007−5640号(特許文献2)には、「(i)複数の導体配線の端部を接続部として有する第一の回路基板と、該第一の回路基板と接続しようとする、対応する複数の導体配線の端部を接続部として有する第二の回路基板を用意すること、(ii)前記第一の回路基板の接続部と前記第二の回路基板の接続部との間に熱硬化性接着フィルムが存するように前記第二の回路基板の接続部に向かい合わせて前記第一の回路基板の接続部を配置すること、及び、(iii)向かい合った回路基板の接続部と間に電気接触をさせるために十分に接着フィルムを押し退け、そして接着剤が硬化するのに十分な熱及び圧力を前記接続部及び前記熱硬化性接着フィルムに加えること、の工程を含む、回路基板の相互接続方法であって、前記第一の回路基板及び第二の回路基板の少なくとも一方の接続部を構成する導体配線は非直線状配線を含む方法」が記載されている。

【0008】

【特許文献1】特開2004−221189号公報

【特許文献2】特開2007−5640号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、導体配線に対するエンボス加工等の追加の加工工程や、導体配線の形状変更等の特殊な回路基板設計を必要とせずに、FPCと他の回路基板との電気接続の十分な信頼性を確保しつつ、そのような電気接続を、接着フィルム、特に非導電性接着フィルムを用いて低温及び/又は低圧で実現することを対象とする。

【課題を解決するための手段】

【0010】

本開示によれば、複数の第1導体配線が配置された端子部分を有するフレキシブルプリント回路基板を用意する工程と;前記第1導体配線に対応する複数の第2導体配線が配置された端子部分を有する第2の回路基板を用意する工程と;前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分との間に接着フィルムが配置されるように、前記第2の回路基板の端子部分に向かい合わせて前記フレキシブルプリント回路基板の端子部分を位置合せして、積層体を形成する工程と;複数の凸部が形成されている押圧面を有する硬質ヘッドを用いて、前記フレキシブルプリント回路基板の側から前記積層体を加熱押圧して、前記接着フィルムを軟化させかつ軟化した前記接着フィルムを前記硬質ヘッドの凸部で押圧した個所で局所的に前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線との間から排除して、前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分とを前記個所で局所的に接触させるとともに、前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分とを前記個所以外の部分で接着することにより、前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とを電気接続する工程とを含む、フレキシブルプリント回路基板を他の回路基板に電気接続する方法が提供される。

【0011】

また、本開示によれば、複数の第1導体配線が配置された端子部分を有するフレキシブルプリント回路基板と、前記第1導体配線に対応する複数の第2導体配線が配置された端子部分を有する第2の回路基板と、その端子部分の間に配置されて両者を接着する接着フィルムとを含み、前記フレキシブルプリント回路基板の各第1導体配線と前記第2の回路基板の対応する各第2導体配線とが、複数の凸部が形成されている押圧面を有する硬質ヘッドを用いた熱圧着によって、熱圧着時に前記硬質ヘッドの凸部に対応していた2以上の部分で局所的に接触して電気接続されている、電子機器が提供される。

【発明の効果】

【0012】

本開示によれば、直線状の導体配線を有するFPCと他の回路基板とを、比較的低温及び/又は低圧で電気接続することが可能になる。

【0013】

なお、上述の記載は、本発明の全ての実施態様及び本発明に関する全ての利点を開示したものとみなしてはならない。

【発明を実施するための最良の形態】

【0014】

以下、図を参照しながら、本発明の代表的な実施態様を例示する目的でより詳細に説明するが、本発明はこれらの実施態様に限定されない。

【0015】

図1a〜図1cに、本明細書で開示する電気接続方法の工程を断面図で概略的に示す。まず、フレキシブルプリント回路基板(FPC)10及び第2の回路基板20を用意する。FPC10には、可撓性フィルム1の上に第1導体配線2が配置されており、第1導体配線2が配置されていて他の回路基板と接着しようとする領域が端子部分3である。第2の回路基板20は、FPC10の第1導体配線2に対応する第2導体配線22が配置された端子部分33を有する(工程(a))。次に、FPC10の端子部分3と第2の回路基板20の端子部分33との位置合わせを行い、接着フィルム30を間に配置して積層する(工程(b))。この積層体を、複数の凸部が形成されている押圧面を有する硬質ヘッドを用い、FPC側から加熱押圧して、FPC10の端子部分3と第2の回路基板20の端子部分33とを接着し、FPC10の第1導体配線2と第2の回路基板20の第2導体配線22との間に電気接続を形成する(工程(c))。接着フィルム30は端子部分3、33の導体配線2、22以外の領域に排除され、その領域でFPC10と第2の回路基板20とを接着している。

【0016】

なお、接着フィルムは2本以上のストリップからなってもよい。各ストリップは、各ストリップ間に間隔を空けかつ複数の導体配線を横切るようにして、FPC又は第2の回路基板の端子部分に予め熱ラミネートされてもよい。このような場合には、加熱押圧により接着フィルムが排除される際に、各ストリップ間の空間が余分の接着剤を受容するように利用され、接続部分からの接着剤のはみ出しを防止することができる。

【0017】

フレキシブルプリント回路基板(FPC)は、基材として可撓性フィルムを含み、複数の導体配線が端子部分に配置されている、任意の種類のものが使用できる。可撓性フィルムの材質として、例えば、ポリエチレンテレフタレート(PET)、ポリイミド、ポリアミド等が挙げられる。これらのフィルム上に、例えば、銅、銀、ニッケル、金、銅合金、黒鉛ペースト、はんだ(例えばSn−Ag−Cu)等を用いて導体配線が形成されている。加えて、良好な電気接続を形成する目的で、スズ、金、ニッケル、ニッケル/金(2層めっき)等の材料を、電解めっき又は無電解めっき等を用いて表面に付与してもよい。

【0018】

一般的に、FPCの端子部分には、複数の導体配線は略同じ導体幅を有して、互いに平行に一定のピッチで配置されている。導体配線のピッチ及び幅は、通常のフレキシブルプリント回路基板に使用される数値とすることができる。一例を挙げると、導体配線のピッチは約20μm以上、約1mm以下であってよく、導体配線の幅は約10μm以上、約100μm以下であってよい。後述するように、本開示の接続方法の一実施態様によれば、導体配線のピッチが非常に小さい場合、例えば、高密度配線回路基板において見られる約20μm〜約50μmといったピッチにおいても、導体配線間の短絡を生じさせずに良好な電気接続を形成できる場合がある。

【0019】

上述のFPCと接続される第2の回路基板は、ガラスエポキシベースとした回路基板、アラミドベースの回路基板、ビスマレイミド・トリアジン(BTレジン)ベースの回路基板、ITOや金属微粒子で形成された配線パターンを有するガラス基板又はセラミック基板、表面に金属導体の接合部を有するシリコンウェーハ等のリジッド回路基板、あるいは、リードタイプ及びビアタイプのFPCを含むフレキシブル回路基板等、任意の適当な回路基板であってよい。

【0020】

第2の回路基板の端子部分には、FPCの端子部分に配置された複数の導体配線と対応する複数の導体配線が配置されている。一般的な回路基板においては、FPCの導体配線の全てが第2の回路基板の導体配線の全てと一対一で対応しているが、上述のFPCの導体配線のうち接続されないものがあってもよく、反対に第2の回路基板の導体配線のうち接続されないものがあってもよい。第2の回路基板の導体配線は、FPCの導体配線と同様の材料及び方法を用いて形成できる。一般に、第2の回路基板の導体配線のピッチはFPCの導体配線のピッチと実質的に同じであるが、加熱押圧時のFPCの伸び等を考慮して、FPC又は第2の回路基板の導体配線ピッチのいずれかを適宜変更してもよい。例えば、FPC側の導体配線ピッチが第2の回路基板側の導体配線ピッチより狭くなるようにすることができる。また、第2の回路基板の導体配線の幅は、FPCの導体配線と実質的に同じであってもよく、FPCと第2の回路基板との間の接着力、電気接続の安定性、回路設計上の制約等を考慮して適宜変更してもよい。

【0021】

FPCと第2の回路基板との接続に使用する接着フィルムは、所定温度に加熱したときに軟化又は溶融して、圧力を加えたときに接続しようとするFPCの導体配線と第2の回路基板の導体配線との間から排除されて、その排除された領域でこれらの導体配線が接触することを可能にしつつ、それ以外の領域でFPCと第2の回路基板とを接着する能力を備えた、任意の接着フィルムである。

【0022】

接着フィルムの粘度は、好ましくは、加熱押圧時に約500〜約200000Pa・sの範囲である。なお、「接着フィルムの粘度」は、半径a(m)の接着フィルムサンプルを水平の2枚の平板の間に配置し、測定温度T(℃)において、一定荷重F(N)を付与したときの時間t(秒)後の接着フィルムの厚さ(h(t))から求められるものであり、下記式から算出される。

h(t)/h0=[(4h02Ft)/(3πηa4)+1]-1/2(式中、h0は接着フィルムの初期厚さ(m)であり、h(t)はt秒後の接着フィルムの厚さ(m)であり、Fは荷重(N)であり、tは荷重Fを負荷しはじめてからの時間(秒)であり、ηは測定温度T℃における粘度(Pa・s)であり、aは接着フィルムの半径(m)である。)

【0023】

加熱押圧時に粘度が500Pa・s以下であると、接着フィルムが流れて、良好な接続が得られない。一方、接着フィルムの粘度が高すぎると、高い圧力を作用させても、樹脂を接続しようとする導体配線間から排除することが困難になる。

【0024】

接着フィルムに、カーボンブラック、銅、銀、ニッケル、金、はんだ、金めっき樹脂、金めっき銅等の導電性粒子が含まれてもよいが、上述したように、導体配線間の短絡、製造コスト等の観点から、そのような導電性粒子を実質的に含まない非導電性接着フィルムを使用することが好ましい。特に導体配線ピッチの狭い高密度回路基板を接着する場合、非導電性接着フィルムを使用することが有利である。ここでは、用語「非導電性」を、本発明において所与の厚さを有する接着フィルムを導体間に配置して使用したときに、隣接する導体間で実用上問題となる程度の短絡が発生しない、接着フィルムの有する絶縁特性を表すために使用する。

【0025】

好適に使用される非導電性接着フィルムの一例として、熱可塑性樹脂及び有機粒子からなる接着剤組成物から形成される接着フィルムが挙げられる。熱可塑性樹脂は加熱によって軟化又は溶融する樹脂である。軟化温度又は溶融温度は特に問わず、用途や要求特性に応じて適宜適切な軟化温度又は溶融温度を有する樹脂を選択できる。有機粒子は後述するとおりの材料の粒子であり、接着剤組成物に塑性流動性を付与する、すなわち、加熱押圧時の温度で圧力を加えると粘度が減少する機能を付与する。接着フィルムは、好ましくは接着対象となる回路基板(たとえば、ガラスエポキシ基板(FR−4))に対して100〜250℃の温度において1〜30秒の加熱押圧を行なった後に、温度25℃、ピール速度60mm/分で90°ピール試験を行なった場合に約5N/cm以上のピール接着力を示す。

【0026】

塑性流動性を示す接着フィルムを構成する熱可塑性樹脂は、特に限定されず、ホットメルト接着剤に一般に使用されるベースポリマーであってよい。このような熱可塑性樹脂として、スチレン化フェノール、エチレン−酢酸ビニルコポリマー、低密度ポリエチレン、エチレン−アクリレートコポリマー、ポリプロピレン、スチレン−ブタジエンブロックコポリマー、スチレン−イソプレンコポリマー、フェノキシ樹脂等が挙げられる。接着剤組成物は、好ましくは、ポリエステル樹脂を含む。ポリエステル樹脂は接着フィルムに対する短時間の加熱により粘着剤組成物に粘着性を発揮させることができるからである。

【0027】

接着フィルムに用いる接着剤組成物は、100質量部の上記接着剤組成物に対して、約25〜約90質量部の有機粒子を含むことが好ましい。有機粒子の添加により、樹脂は塑性流動性を示す。

【0028】

添加される有機粒子は、アクリル系樹脂、スチレン−ブタジエン系樹脂、スチレン−ブタジエン−アクリル系樹脂、メラミン樹脂、メラミン−イソシアヌル酸錯体、ポリイミド、シリコーン樹脂、ポリエーテルイミド、ポリエーテルスルフォン、ポリエステル、ポリカーボネート、ポリエーテルエーテルケトン、ポリベンゾイミダゾール、ポリアリレート、液晶ポリマー、オレフィン系樹脂、エチレン−アクリル共重合体等の粒子が使用され、その粒径は、約10μm以下、好ましくは約5μm以下である。

【0029】

また、接着フィルムとして、所定の温度に加熱すると軟化し、さらに加熱することで硬化する樹脂を含む、熱硬化性接着フィルムを使用することもできる。このような軟化性かつ熱硬化性の樹脂は熱可塑性成分と熱硬化性成分との両方を含み、(i)熱可塑性樹脂と熱硬化性樹脂との混合物、(ii)熱可塑性成分で変性された熱硬化性樹脂、例えばポリカプロラクトン変性エポキシ樹脂、又は(iii)熱可塑性樹脂の基本構造にエポキシ基等の熱硬化性基を有するポリマー樹脂、例えば、エチレンとグリシジル(メタ)アクリレートとのコポリマーを含む。

【0030】

そのような接着フィルムに特に好適に使用できる熱硬化性接着剤組成物は、カプロラクトン変性エポキシ樹脂を含む熱硬化性接着剤組成物である。カプロラクトン変性エポキシ樹脂は、熱硬化性接着剤組成物に適度な可撓性を付与して、熱硬化性接着剤の粘弾性特性を改善しうる。その結果、熱硬化性接着剤は硬化前でも凝集力を備え、加熱により粘着力を発現するようになる。また、この変性エポキシ樹脂は、通常のエポキシ樹脂と同様、加温により三次元網目構造をもった硬化物になり、熱硬化性接着剤に凝集力を付与することができる。

【0031】

カプロラクトン変性エポキシ樹脂を熱硬化性樹脂として使用する場合に、熱硬化性接着剤組成物は、リペア性の改善のために、フェノキシ樹脂等の熱可塑性樹脂をさらに含んでもよい。「リペア性」とは、接続工程を行った後に、例えば120℃〜200℃の加熱により、接着フィルムを剥がし、再度接続を行なうことができる能力を意味する。さらに、例えば耐熱性の向上等の要求に応じて、熱硬化性接着剤組成物に、上述のフェノキシ樹脂と組み合せて又はそれとは独立に、第2のエポキシ樹脂がさらに含まれてもよい。このエポキシ樹脂は、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールAジグリシジルエーテル型エポキシ樹脂、フェノールノボラック型エポキシ樹脂等であってよい。

【0032】

また、エポキシ樹脂の硬化反応を起こすために、必要に応じて、熱硬化性接着剤組成物に硬化剤を添加してもよい。硬化剤として、例えば、アミン硬化剤、酸無水物、ジシアンジアミド、カチオン重合触媒、イミダゾール化合物、ヒドラジン化合物等が挙げられる。

【0033】

さらに、熱硬化性接着剤組成物は、100質量部の上記接着剤組成物に対して、約15〜約100質量部の上述の有機粒子を含んでもよい。有機粒子の添加により、樹脂は塑性流動性を示す一方、有機粒子が熱硬化性接着剤組成物の硬化後の可撓性を維持する。

【0034】

FPCの端子部分と第2の回路基板の端子部分との位置合せは、FPCの電気接続に一般的に使用されている方法で行えばよく、一例として、端子部分の導体配線自体、又は端子部分の導体配線以外の部分に印された位置合せマーク等を顕微鏡で画像認識することを利用した位置合せが挙げられる。FPCの端子部分と第2の回路基板の端子部分との間に配置される接着フィルムは、FPC又は第2の回路基板のいずれかの端子部分に予め取り付けてあってもよく、上記位置合せの際にFPCと第2の回路基板との間に配置してもよい。このようにしてFPCの端子部分と第2の回路基板の端子部分との間に接着フィルムが配置された積層体が形成される。

【0035】

加熱押圧は、加圧及びパルス状の加熱が可能なセラミックヒートボンダー等の、パルスヒートボンダーと呼ばれるボンダーによって行なうことができ、例えば日本アビオニクス社製の熱圧着装置(品番:TCW−125B)等が使用できる。

【0036】

ボンダーのヘッドにはヒーターが内蔵されて、加熱押圧時にヘッドの温度を昇温できるようになっている。ヘッドは複数の凸部が形成されている押圧面を有している。複数の凸部が形成された押圧面は、ヘッドと一体になって形成されていてもよく、複数の凸部を設けた他の部材を押圧面として、ヒーターを備えたヘッドに別途取り付けてもよい。後者の場合、押圧面として使用する複数の凸部を設けた他の部材とヘッドとの間に、例えばこれらを固定するための追加部材が介在してもよい。複数の凸部を有する押圧面を構成する材料は、接続しようとする導体配線間から接着フィルムを効率的に排除する観点から、硬質材料で構成されており、例えば、使用温度で十分な耐熱性を有するセラミックや、ステンレススチール、銅等の金属で構成されていることが好ましい。また、ヘッドの材質も同様の理由から硬質材料で構成されており、複数の凸部を有する押圧面を構成する材料に関して上述したような材料が好ましい。また、複数の凸部を有する押圧面を構成する材料とヘッドの材質は同じであっても異なっていてもよい。複数の凸部を有する押圧面がヘッドと一体に形成されている場合、一般にこれらの材料は同一である。また、追加部材を使用する場合は、その材質もまた、ヘッドの材質及び押圧面を構成する材料について上述した材料であることが望ましい。

【0037】

複数の凸部は、ヘッドの面積に対してFPCとの実際の接触面積を小さくすることにより、加熱押圧時の実効的な圧力を高める及び/又は加熱押圧時の温度を低下させることを意図している。そのため、複数の凸部を押圧面に有する硬質ヘッドを用いることにより、一般的な加熱押圧条件又はそれよりも穏和な条件で、硬質ヘッドの凸部で押圧した個所で軟化した接着フィルムを接続しようとする導体配線間から局所的に排除しつつ、FPCと第2の回路基板とを当該個所で局所的に接触させることにより、これらの基板間に電気接続を形成できる。また、加熱押圧時、凸部の間の領域ではFPCに加わる圧力が比較的低く、その結果、軟化した接着フィルムが流入するための空間がFPCと第2の回路基板との間に形成される場合があるため、平らなヘッドを用いて加熱押圧した場合と比べて、軟化したフィルムを接続しようとする導体配線間からより容易に排除できる。

【0038】

凸部の配置は、これら複数の凸部をFPCに押し付けることによって、FPCの全ての導体配線が第2の回路基板の導体配線と電気接続されるように設計されていれば、規則的であっても不規則であってもよい。例えば、導体配線の幅及び/又はピッチなどが異なる2種類の端子部分、例えば信号用の端子部分と電力供給用の端子部分とが隣接しており、これらの端子部分を同時に接続する場合、複数の凸部の接触面積及び/又は間隔もしくはピッチをそれぞれの端子部分に相当する部分において変化させてもよい。例えば、後述するように、複数の凸部が複数の突条である場合、それら突条のピッチ及び/又は幅を、突条の延在方向で変化させてもよく、隣接する任意の2本の突条の間で変化させてもよい。これらの複数の凸部が、電気接続しようとするFPCの全ての導体配線について、加熱押圧時に各導体配線あたり2個所以上の位置でFPCに接触するように配置されていることが好ましい。各導体配線あたり2個所以上の位置でFPCに接触するように複数の凸部を配置することにより、FPCの各導体配線が第2の回路基板の対応する各導体配線と2以上の部分で電気接続する。そのため、仮に1本のある導体配線について、電気接続の不良な個所が製造中又は製造後で使用中に生じた場合であっても、残りの電気接続されている部分によって必要な導通を確保することができる。従って、このように凸部の配置を設計することは、本発明の方法で得られる電気接続の信頼性を高めることに貢献する。

【0039】

図2〜4に、凸部41の規則的な配置のいくつかの実施態様を、硬質ヘッド40の押圧面を上にして斜視図で示す。図2では、一定の幅の複数の突条42が、一定のピッチP1で硬質ヘッド40の押圧面に互いに平行に配置されており、この図では突条の垂直断面は半円形で示されている。図3では、複数の突起43が、図中矢印で示すFPCの導体配線の長手方向を基準として直交格子状に配置されており、この図では突起は円柱として示され、FPCの導体配線の長手方向に直交する方向にピッチP2で配置されている。図4では、複数の突起44が、図中矢印で示すFPCの導体配線の長手方向を基準にして千鳥格子状に配置されており、この図では突起は円柱として示され、FPCの導体配線の長手方向に直交する方向にピッチP3で配置されている。

【0040】

複数の凸部が複数の突条である実施態様では、加熱押圧時に、複数の突条の長手方向がFPCの導体配線の長手方向となす角度αはいかなる角度であってもよい。図5にその様子を概略的に示す。図5では、硬質ヘッド40の押圧面に形成された複数の突条42と、FPC10の導体配線2との位置関係を分かり易くするため、第2の回路基板及び接着剤を省略し、FPCの導体配線配置面から見た平面図とした。また、ここでは導体配線の幅及びピッチと突条の幅及びピッチとが誇張して描かれており、本発明はこのような寸法及び比率に限られるものではない。図中に示されるのは、複数の突条の長手方向とFPCの導体配線の長手方向のなす角度αである。例えば、角度αが0度であるということは、複数の突条がそれぞれFPCの導体配線全体に相当する位置にてFPCに押し付けられて、導体配線が電気接続されることを意味する。また、角度αが例えば90度の場合、複数の突条がFPCに押し付けられる際に、複数の突条とFPCの導体配線とが直交する位置で、導体配線が電気接続されることを意味する。

【0041】

上記角度αを0度より大きく、例えば、45度、60度、90度等の角度とした複数の突条によって、FPCの各導体配線を第2の回路基板の対応する各導体配線と2以上の部分で電気接続することが好ましい。かかる態様で電気接続することにより、上述したように電気接続の信頼性を高めることができる。

【0042】

角度αは任意の角度としてもよいが、角度αがある程度大きくなると突条と導体配線との位置決めが不要となり、また角度αが大きいほど同じ突条ピッチのヘッドでより多数の接続点が得られるので、角度αは大きいほど好ましく、上記角度αを略90度とすることがより好ましい。角度αを90度としてFPCと第2の回路基板とを加熱押圧するときの様子を図6に簡単な斜視図で示す。この図は、硬質ヘッド40の突条42がFPC10の導体配線2及び第2の回路基板20の導体配線22に対して直交した状態で、接着フィルムを間に挟んだFPC10及び第2の回路基板20の積層体を加熱押圧している一実施態様を示す。この図では、突条42のピッチは導体配線2、22のピッチより大きく描かれている。さらに、このように加熱押圧して熱圧着された積層体について、電極の長手方向をそれぞれ紙面に対して横方向及び鉛直方向としたときの断面図を、それぞれ図7及び図8に示す。図7では、複数の突条42がFPC10に接触することにより、可撓性フィルム1及び導体配線2がいくらか湾曲しながら、FPC10が第2の回路基板20と接着されて、導体配線2及び22の間に電気接続が形成されている様子が模式的に示されている。図8では、導体配線2、22以外の領域に軟化したフィルムが排除されている様子が模式的に示されている。なお、図7及び図8では、硬質ヘッド40及び突条42が一体化して形成されたセラミックである実施態様を示すが、硬質ヘッド及び凸部の形態及び材料はこれらの図面によって限定されない。他に言及のない限り、以降硬質ヘッド及び凸部を図示する図面についても同様である。図6〜8で図示した実施態様では、突条42は硬質ヘッド40と一体となっているため、図8では突条42は図示されていないが実質的に硬質ヘッド40の下部に相当する。図7及び図8から分かるように、この実施態様では、FPC10上で隣接する導体配線2,22の間の空間(図8で接着フィルム30が存在する領域)に加えて、突条42の間に相当する領域も軟化したフィルムが流れ込むための空間(図7で接着フィルム30が存在する領域)となる。そのため、軟化したフィルムが流動する方向の自由度が増し、軟化したフィルムはより短い経路を通って導体配線の接続部分から排除されうる。その結果、低温及び/又は低圧で加熱押圧した場合であっても、十分な電気接続を形成することができる。

【0043】

角度αを0度として加熱押圧する実施態様では、複数の突条のピッチを、FPCの導体配線のピッチと同一、又は1/2、1/3等の整数の逆数倍とする。このように突条のピッチを設定し、加熱押圧時に適宜ヘッドの位置決めを行うことにより、全ての導体配線が電気接続される。一方、角度αを0度以外の角度とする実施態様では、複数の突条のピッチを導体配線のピッチと同一かそれより小さくする必要はない。詳細には、角度αを0度以外の角度とする実施態様では、複数の突条のうち隣り合った2本の突条が端子部分の1本の導線と交わるような角度であれば、上述したように、FPCの各導体配線と第2の回路基板の対応する各導体配線とを2以上の部分で電気接続することができる。従って、かかる実施態様の場合、角度に関する上記条件を満たす限り、複数の突条のピッチは導体配線のピッチと無関係に設定できる。例えば、導体配線のピッチが非常に狭い高密度回路基板を接続しようとする場合であっても、例えば角度αを90度の場合、FPCの端子部分の長さより突条のピッチが小さいことを条件として、突条のピッチが比較的大きいヘッドを使用することができる。このことにより、硬質ヘッドに突条を形成する際に要求される加工精度の問題を軽減できるため、ヘッドの調達がより容易になり、その結果、高密度回路基板の電気接続をより簡便かつ安価に行うことができる。

【0044】

また、突条のピッチが広いほど、突条間に相当する領域において、接続される導体配線間から排除された樹脂(非導電性接着フィルム)が流れ込む空間が大きく取れ、より低温及び/又は低圧での接続が容易となる。従って、FPCの導体配線の長手方向を基準とした複数の突条のピッチが、FPCの導体配線のピッチと同じかそれよりも大きいことが好ましく、FPCの導体配線ピッチの2倍以上であることがより好ましく、FPCの導体配線ピッチの4倍以上であることがさらに好ましい。一方、複数の突条の上記ピッチが広すぎると1導体配線あたりの接触箇所数が少なくなるため、複数の突条の上記ピッチは、端子部分の長さよりも短いことが好ましく、その端子部分の長さの1/2以下がより好ましく、1/4以下がさらに好ましい。

【0045】

また、全ての導体配線が接続されるのであれば、複数の突条はその延在方向について連続している必要はなく、任意の長さを有する複数の区間に分かれていてもよい。

【0046】

別の実施態様において、複数の凸部を直交格子状又は千鳥格子状に配置された複数の突起としてもよい。そのような実施態様では、複数の突起の接触面は、円形、正方形等の任意形状であってよい。また、複数の突起は、点接触又は線接触と見なされるような様式で、加熱押圧時にFPCに接触してもよい。FPCの導体配線の長手方向と直交する方向、すなわち導体配線のピッチ方向に関する、複数の突起のピッチ(P2、P3)は、直交格子状に配置された複数の突起の場合(P2)は、導体配線のピッチと同じであるように設定され、千鳥格子状に配置された複数の突起の場合(P3)であれば、導体配線のピッチの2倍であるように設定されるのが一般的である。しかしながら、角度αを0度として加熱押圧する実施態様で上述したように、複数の突起のピッチP2又はP3をFPCの導体配線のピッチの1/2、1/3等の、整数の逆数倍としてもよい。このような直交格子状又は千鳥格子状に配置された複数の突起を有する硬質ヘッドを用いて加熱押圧すると、FPCの導体配線上、かつその導体配線の長手方向と交わる複数の線上の位置で、直交格子散点状又は千鳥格子散点状に導体配線間で電気接続が形成できる。その様子を図9及び図10に示し、電気接続が形成されている部分を丸印50で囲って示す。

【0047】

特に、千鳥格子散点状に電気接続を形成すると、加熱押圧される点又は部分が隣接する導体配線に関して交互に配置されるため、加熱押圧時にFPCの可撓性フィルムの伸びが導体配線のピッチのオーダーで相殺されて、電気接続及び接着力の安定性が向上することが予想される。また、千鳥格子状に配置された複数の突起を用いると、導体配線の長手方向と直交する方向、すなわち上述した導体配線のピッチ方向において、隣接する2つの突起間の距離が大きく取れるので、直交格子状の配置と比べて排除された樹脂(接着フィルム)が流出する空間が広くなる。

【0048】

複数の突起を千鳥格子状に配置する別の実施態様では、導体配線のピッチ方向に関して、突起ピッチP3を突起幅Wの2倍よりも小さくする(P3<2×W)ことにより、導体配線と突起との位置合せを精密に行わなくとも、突起によって全ての導体配線をある部分又は複数の部分で加圧することができる。従って、この実施態様においては、突起幅をより小さくしたい場合は突起ピッチを小さくすればよい。

【0049】

また、導体配線のピッチ方向における突起ピッチは、接続しようとする2つの対向する導体配線のうち、狭い方の導体配線の幅よりも大きくすることが好ましい。このようにすると、2つ以上の突起が導体配線のピッチ方向に沿って1つの導体配線上で並んで配置されることがなく、その結果、その導体配線のピッチ方向のいずれか一つの方向が排除しようとする樹脂の流出経路となりうるため、接続しようとする導体配線間から樹脂を排除するのにより有利である。

【0050】

以上、複数の凸部の配置を複数の突条、直交格子状又は千鳥格子状に配置された突起について説明したが、複数の凸部の配置はこれらに限られない。例えば、図11に示すように、複数の導体配線を一組にした規則的なパターンで複数の凸部が配置されてもよい。図11及び以下に示す図12〜14においては、説明の簡略化のため、6本のFPC側の導体配線2、及び配置された凸部によって形成された電気接続部分50のみを模式的に示す。

【0051】

ランダムもしくは規則的な配列であって、任意の位置で導体配線の長手方向に2以上の凸部が存在するような配列であっても、千鳥格子状配置について上述したような、導体配線と凸部との位置合せを精密にしなくても良いといった利点を有する場合がある。例えば、図12に示すように、導体配線のピッチ方向に沿って導体配線ピッチと同じピッチ(P4)で複数の凸部を配列して構成した列を複数設け、導体配線のピッチ方向に関する凸部の幅Wよりも小さい長さd(d<W)だけ、それぞれの列を相互に導体配線のピッチ方向にずらして配列することによって、位置合わせが簡略にできるといった上述の利点を享受できる。また、図13に示すように複数の凸部の上記ピッチP5が導体配線のピッチPcより短い場合(P5<Pc)であっても、複数の凸部の上記ピッチが導体配線のピッチより長い場合であっても(不図示)、同様の利点を享受できる。さらなる実施態様として、例えば図14に示すように、複数の列の凸部のピッチをそれぞれ異なったものとして(P6〜P9)、圧着する領域で全ての列の凸部が導体配線の長手方向に揃うことのないように整列させた配列も挙げることができる。

【0052】

図15a〜dに例を示すように、複数の凸部の少なくとも1つの垂直断面は、矩形(図15a)、錐形(図15b)、台錐形(図15c)、円形の一部(図15d)又はそれらの組み合わせの形状であってよい。ここで、複数の凸部の少なくとも1つの垂直断面とは、ヘッドの押圧方向の軸を含む少なくとも1つの平面で、複数の凸部を切断したときの断面を意味する。硬質ヘッドの加工上の観点からは、垂直断面を矩形とするのが一般的に簡便である。一方で、例えば垂直断面を錐形状、台錐形状又は半円状とすることにより、凸部がFPCと接触する部分の圧力をより高めつつ、軟化した接着フィルムを導体配線間から排除してそれ以外の領域へとより容易に流動させることが可能になると思われる。同様の趣旨で、矩形、台錐形状の接触面を凸型の曲面とすることが好ましい。

【0053】

加熱押圧の温度及び圧力は、選択される接着フィルムの樹脂組成等によって決まるものであって特に限定されないが、圧力を約1〜4MPa、温度を約70℃〜170℃とすることが好ましい。このような温度及び圧力の範囲であれば、一般的に市販されているヒートボンダーを適宜利用することができる。また、本開示の方法によれば、平らなヘッドを用いて加熱押圧する従来の方法と比べて、より厚い接着フィルムを用いても同等の温度及び圧力条件で同等の電気接続を維持することができるため、高い接着力が要求される用途では、比較的高温及び/又は高圧の条件でより厚い接着フィルムを用いることもできる。なお、熱硬化性接着フィルムを使用する場合、加熱押圧後に、例えば約150℃〜約250℃でポストキュア(後硬化)を行ってもよい。

【0054】

上述の接続方法を用いることにより、フレキシブルプリント回路基板の各導体配線と第2の回路基板の対応する各導体配線とが2以上の部分で局所的に熱圧着されて電気接続されたFPC及び回路基板を含み、かかる電気接続は十分な信頼性を有している、様々な電子機器、例えば、プラズマディスプレイ、液晶ディプレイ等のフラットパネルディスプレイ、有機ELディスプレイ、ノートブックコンピューター、携帯電話、デジタルカメラ、デジタルビデオカメラ等の電子機器を製造することができる。

【実施例】

【0055】

以下、代表的な実施例を詳述するが、本願の特許請求の範囲の範囲内で、以下の実施態様の変形及び変更が可能であることは当業者にとって明らかである。

【0056】

この実施例では、硬質ヘッド等の加工の手間を最小限にしつつ本発明を実証する目的で、複数の凸部を有する押圧面を、断面が円形の銅線(φ0.18)10本を、約0.4mmピッチでポリイミドテープに並べて固定し、銅線がFPCと接触するように外側にして、ポリイミドテープごと押圧面が平面のヘッドに固定して作製した。この場合は突条の垂直断面は円形であるが、FPCと実質的に接触する部分は円の下半分であると考えられる。次に、導体配線ピッチが0.2mm、導体幅が50μm、導体の厚さが18μmで51本の導体配線(ニッケル/金メッキ)を、25μm厚のポリイミドフィルム上の端子部分に備えたFPCに、幅2mm×長さ18.5mmの非導電性接着フィルム(商品名REX7132、住友スリーエム)を、120℃、2MPaで4秒間圧着して仮固定した。その後、FPCの導体配線と同じ寸法、同じ材質、同じ本数の導体配線を端子部分に備えたガラスエポキシ基板を、非導電性接着フィルムの上に重ねて積層した。この積層体を、温度170℃、圧力4MPaで設定したヒートボンダーで5秒間加熱押圧し、FPC及びガラスエポキシ基板の導体配線間に電気接続を形成した。

【0057】

また、比較例として、エンボス加工によってFPCの導体配線の表面に凹凸を形成したこと、及び加熱押圧時に押圧面が平面のヘッド使用した以外は、上記手順に従って積層体を加熱押圧して、FPC及びガラスエポキシ基板の導体配線間に電気接続を形成した。エンボス加工は、導体配線のエンボス高さが約5μmであるように、導体配線の長手方向に沿って、各導体の長さ2.4mmにわたり形成されていた。

【0058】

初期導通(導体配線51本合計、導体抵抗を含む)を測定したところ、比較例のFPC/ガラスエポキシ基板については測定限界以上(10Ω以上)で測定できなかったのに対し、実施例のFPC/ガラスエポキシ基板については、最大で3.718Ωであった。

【0059】

また、実施例のFPC/ガラスエポキシ基板を、温度85℃/相対湿度85%にて信頼性試験を500時間行ったところ、500時間経過後の抵抗の増加量はわずかに約30mΩであった。

【図面の簡単な説明】

【0060】

【図1】本発明の一実施態様による、電気接続方法の工程を断面図で概略的に示す。

【図2】本発明の一実施態様による、複数の突条を有する硬質ヘッドを斜視図で示す。

【図3】本発明の一実施態様による、直交格子状に配置された複数の突起を有する硬質ヘッドを斜視図で示す。

【図4】本発明の一実施態様による、千鳥格子状に配置された複数の突起を有する硬質ヘッドを斜視図で示す。

【図5】複数の突条を硬質ヘッドが有する本発明の一実施態様における、複数の突条の長手方向がFPCの導体配線の長手方向となす角度αを平面図で示す。

【図6】複数の突条を硬質ヘッドが有する本発明の一実施態様において、角度αを90度として加熱押圧したときの様子を斜視図で示す。

【図7】図6の加熱押圧時の、電極の長手方向を紙面に対して横方向としたときの断面図を示す。

【図8】図6の加熱押圧時の、電極の長手方向を紙面に対して鉛直方向としたときの断面図を示す。

【図9】本発明の一実施態様による、直交格子散点状に形成された電気接続の位置を平面図で示す。

【図10】本発明の一実施態様による、千鳥格子散点状に形成された電気接続の位置を平面図で示す。

【図11】本発明の一実施態様による、あるパターンに配置された複数の凸部によって形成された電気接続の位置を示す。

【図12】本発明の一実施態様による、あるパターンに配置された複数の凸部によって形成された電気接続の位置を示す。

【図13】本発明の一実施態様による、あるパターンに配置された複数の凸部によって形成された電気接続の位置を示す。

【図14】本発明の一実施態様による、あるパターンに配置された複数の凸部によって形成された電気接続の位置を示す。

【図15a】本発明の一実施態様による、複数の凸部の垂直断面を示す。

【図15b】本発明の一実施態様による、複数の凸部の垂直断面を示す。

【図15c】本発明の一実施態様による、複数の凸部の垂直断面を示す。

【図15d】本発明の一実施態様による、複数の凸部の垂直断面を示す。

【符号の説明】

【0061】

1 可撓性フィルム

2、22 導体配線

3、33 端子部分

10 フレキシブルプリント回路基板(FPC)

20 第2の回路基板

30 接着フィルム

40 硬質ヘッド

41 凸部

42 突条

42、43 突起

50 電気接続形成部分

P1 突条ピッチ

P2、P3、P4、P5、P6、P7、P8、P9 突起ピッチ

Pc 導体配線ピッチ

W 導体配線幅

d 列間のずれ量

【特許請求の範囲】

【請求項1】

複数の第1導体配線が配置された端子部分を有するフレキシブルプリント回路基板を用意する工程と、

前記第1導体配線に対応する複数の第2導体配線が配置された端子部分を有する第2の回路基板を用意する工程と、

前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分との間に接着フィルムが配置されるように、前記第2の回路基板の端子部分に向かい合わせて前記フレキシブルプリント回路基板の端子部分を位置合せして、積層体を形成する工程と、

複数の凸部が形成されている押圧面を有する硬質ヘッドを用いて、前記フレキシブルプリント回路基板の側から前記積層体を加熱押圧して、前記接着フィルムを軟化させかつ軟化した前記接着フィルムを前記硬質ヘッドの凸部で押圧した個所で局所的に前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線との間から排除して、前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分とを前記個所で局所的に接触させるとともに、前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分とを前記個所以外の部分で接着することにより、前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とを電気接続する工程と

を含む、フレキシブルプリント回路基板を他の回路基板に電気接続する方法。

【請求項2】

前記接着フィルムが非導電性接着フィルムである、請求項1に記載の方法。

【請求項3】

前記フレキシブルプリント回路基板の各第1導体配線を、前記第2の回路基板の対応する各第2導体配線と2以上の部分で電気接続させる、請求項1又は2のいずれかに記載の方法。

【請求項4】

前記硬質ヘッドの押圧面の複数の凸部が複数の突条であり、前記複数の突条によって、前記フレキシブルプリント回路基板の各第1導体配線を、前記第2の回路基板の対応する各第2導体配線と2以上の部分で電気接続させる、請求項3に記載の方法。

【請求項5】

前記フレキシブルプリント回路基板の第1導体配線の長手方向を基準とした前記複数の突条のピッチが、前記フレキシブルプリント回路基板の第1導体配線のピッチより大きい、請求項4に記載の方法。

【請求項6】

直交格子状に配置された複数の凸部を押圧面に有する前記硬質ヘッドを用いて、前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とを、前記フレキシブルプリント回路基板の第1導体配線上、かつ該第1導体配線の長手方向と交わる複数の線上の位置で、直交格子散点状に電気接続させる、請求項3に記載の方法。

【請求項7】

千鳥格子状に配置された複数の凸部を押圧面に有する前記硬質ヘッドを用いて、前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とを、前記フレキシブルプリント回路基板の第1導体配線上、かつ該第1導体配線の長手方向と交わる複数の線上の位置で、千鳥格子散点状に電気接続させる、請求項3に記載の方法。

【請求項8】

前記硬質ヘッドの押圧面に形成された複数の凸部の少なくとも1つの垂直断面が、矩形、錐形、台錐形、円形の一部、又はそれらの組み合わせの形状である、請求項1〜7のいずれか1つに記載の方法。

【請求項9】

前記硬質ヘッドの押圧面を構成する材料がセラミック、ステンレススチール又は銅である、請求項1〜8のいずれか1つに記載の方法。

【請求項10】

前記加熱押圧を、圧力1MPa〜4MPa、温度70℃〜170℃で行う、請求項1〜9のいずれか1つに記載の方法。

【請求項11】

前記フレキシブルプリント回路基板の端子部分の第1導体配線のピッチが20μm〜1mmであり、第1導体配線の幅が10μm〜100μmである、請求項1〜10のいずれか1つに記載の方法。

【請求項12】

前記接着フィルムが熱可塑性樹脂を含みかつ塑性流動性を有する、請求項1〜11のいずれか1つに記載の方法。

【請求項13】

複数の第1導体配線が配置された端子部分を有するフレキシブルプリント回路基板と、前記第1導体配線に対応する複数の第2導体配線が配置された端子部分を有する第2の回路基板と、その端子部分の間に配置されて両者を接着する接着フィルムとを含み、前記フレキシブルプリント回路基板の各第1導体配線と前記第2の回路基板の対応する各第2導体配線とが、複数の凸部が形成されている押圧面を有する硬質ヘッドを用いた熱圧着によって、熱圧着時に前記硬質ヘッドの凸部に対応していた2以上の部分で局所的に接触して電気接続されている、電子機器。

【請求項14】

前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とが、前記フレキシブルプリント回路基板の第1導体配線上、かつ該第1導体配線の長手方向と交わる複数の線上の位置で、直交格子散点状に電気接続している、請求項13に記載の電子機器。

【請求項15】

前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とが、前記フレキシブルプリント回路基板の第1導体配線上、かつ該第1導体配線の長手方向と交わる複数の線上の位置で、千鳥格子散点状に電気接続している、請求項13に記載の電子機器。

【請求項1】

複数の第1導体配線が配置された端子部分を有するフレキシブルプリント回路基板を用意する工程と、

前記第1導体配線に対応する複数の第2導体配線が配置された端子部分を有する第2の回路基板を用意する工程と、

前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分との間に接着フィルムが配置されるように、前記第2の回路基板の端子部分に向かい合わせて前記フレキシブルプリント回路基板の端子部分を位置合せして、積層体を形成する工程と、

複数の凸部が形成されている押圧面を有する硬質ヘッドを用いて、前記フレキシブルプリント回路基板の側から前記積層体を加熱押圧して、前記接着フィルムを軟化させかつ軟化した前記接着フィルムを前記硬質ヘッドの凸部で押圧した個所で局所的に前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線との間から排除して、前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分とを前記個所で局所的に接触させるとともに、前記フレキシブルプリント回路基板の端子部分と前記第2の回路基板の端子部分とを前記個所以外の部分で接着することにより、前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とを電気接続する工程と

を含む、フレキシブルプリント回路基板を他の回路基板に電気接続する方法。

【請求項2】

前記接着フィルムが非導電性接着フィルムである、請求項1に記載の方法。

【請求項3】

前記フレキシブルプリント回路基板の各第1導体配線を、前記第2の回路基板の対応する各第2導体配線と2以上の部分で電気接続させる、請求項1又は2のいずれかに記載の方法。

【請求項4】

前記硬質ヘッドの押圧面の複数の凸部が複数の突条であり、前記複数の突条によって、前記フレキシブルプリント回路基板の各第1導体配線を、前記第2の回路基板の対応する各第2導体配線と2以上の部分で電気接続させる、請求項3に記載の方法。

【請求項5】

前記フレキシブルプリント回路基板の第1導体配線の長手方向を基準とした前記複数の突条のピッチが、前記フレキシブルプリント回路基板の第1導体配線のピッチより大きい、請求項4に記載の方法。

【請求項6】

直交格子状に配置された複数の凸部を押圧面に有する前記硬質ヘッドを用いて、前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とを、前記フレキシブルプリント回路基板の第1導体配線上、かつ該第1導体配線の長手方向と交わる複数の線上の位置で、直交格子散点状に電気接続させる、請求項3に記載の方法。

【請求項7】

千鳥格子状に配置された複数の凸部を押圧面に有する前記硬質ヘッドを用いて、前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とを、前記フレキシブルプリント回路基板の第1導体配線上、かつ該第1導体配線の長手方向と交わる複数の線上の位置で、千鳥格子散点状に電気接続させる、請求項3に記載の方法。

【請求項8】

前記硬質ヘッドの押圧面に形成された複数の凸部の少なくとも1つの垂直断面が、矩形、錐形、台錐形、円形の一部、又はそれらの組み合わせの形状である、請求項1〜7のいずれか1つに記載の方法。

【請求項9】

前記硬質ヘッドの押圧面を構成する材料がセラミック、ステンレススチール又は銅である、請求項1〜8のいずれか1つに記載の方法。

【請求項10】

前記加熱押圧を、圧力1MPa〜4MPa、温度70℃〜170℃で行う、請求項1〜9のいずれか1つに記載の方法。

【請求項11】

前記フレキシブルプリント回路基板の端子部分の第1導体配線のピッチが20μm〜1mmであり、第1導体配線の幅が10μm〜100μmである、請求項1〜10のいずれか1つに記載の方法。

【請求項12】

前記接着フィルムが熱可塑性樹脂を含みかつ塑性流動性を有する、請求項1〜11のいずれか1つに記載の方法。

【請求項13】

複数の第1導体配線が配置された端子部分を有するフレキシブルプリント回路基板と、前記第1導体配線に対応する複数の第2導体配線が配置された端子部分を有する第2の回路基板と、その端子部分の間に配置されて両者を接着する接着フィルムとを含み、前記フレキシブルプリント回路基板の各第1導体配線と前記第2の回路基板の対応する各第2導体配線とが、複数の凸部が形成されている押圧面を有する硬質ヘッドを用いた熱圧着によって、熱圧着時に前記硬質ヘッドの凸部に対応していた2以上の部分で局所的に接触して電気接続されている、電子機器。

【請求項14】

前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とが、前記フレキシブルプリント回路基板の第1導体配線上、かつ該第1導体配線の長手方向と交わる複数の線上の位置で、直交格子散点状に電気接続している、請求項13に記載の電子機器。

【請求項15】

前記フレキシブルプリント回路基板の第1導体配線と前記第2の回路基板の対応する第2導体配線とが、前記フレキシブルプリント回路基板の第1導体配線上、かつ該第1導体配線の長手方向と交わる複数の線上の位置で、千鳥格子散点状に電気接続している、請求項13に記載の電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15a】

【図15b】

【図15c】

【図15d】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15a】

【図15b】

【図15c】

【図15d】

【公開番号】特開2009−188114(P2009−188114A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−25438(P2008−25438)

【出願日】平成20年2月5日(2008.2.5)

【出願人】(599056437)スリーエム イノベイティブ プロパティズ カンパニー (1,802)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月5日(2008.2.5)

【出願人】(599056437)スリーエム イノベイティブ プロパティズ カンパニー (1,802)

【Fターム(参考)】

[ Back to top ]