包装袋の製造方法及び同方法により製造した包装袋

【課題】袋内の酸素と二酸化炭素の濃度を好適な値に保つことができ、優れた経済性や透明性や熱溶着性や見栄え性を備える包装袋の製造方法と包装袋を提供する。

【解決手段】二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールと、二軸延伸ポリプロピレンフィルムと積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成し、第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる工程と、重ねたフィルムを、所定の方向に搬送し、所定の熱処理しながらシールする底部形成工程と、底部形成工程で形成した底部の形成方向に交差する方向に熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程を有する。

【解決手段】二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールと、二軸延伸ポリプロピレンフィルムと積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成し、第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる工程と、重ねたフィルムを、所定の方向に搬送し、所定の熱処理しながらシールする底部形成工程と、底部形成工程で形成した底部の形成方向に交差する方向に熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、青果物の鮮度を保持するために好適な包装袋の製造方法及び同方法により製造した包装袋に関する。

【背景技術】

【0002】

従来、経済性や透明性や熱溶着性や見栄え性に優れている二軸延伸のポリプロピレンフィルム(以下、「OPPフィルム」ともいう。)により成型した包装袋がある。

【0003】

そして、かかる包装袋では、ガス透過度が低すぎて、過度の低酸素・高二酸化炭素状態となり、品質低下が急激に進行しやすいために、一般的には袋の上部を開封したままとし、又は、軽く折り込みテーピングするようにしている。

【0004】

さらには、包装袋に微細な孔を形成して、ガス透過度を抑制するようにしたものもある(例えば、特許文献1、2参照。)。

【0005】

また、ガス透過性を改善する別の手段として、OPPフィルムよりもガス透過性に優れたポリエチレンフィルムを用い、OPPフィルムとポリエチレンフィルムとを袋状に貼り合わせて形成した包装袋が提供されている(例えば、特許文献3参照。)。

【特許文献1】特開平2−85181号公報

【特許文献2】特開平6−22686号公報

【特許文献3】特開2005−112442号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、包装袋は密封しなければ本来の鮮度保持効果は発揮されず、きわめて短時間に鮮度が低下してしまうという不具合がある。

【0007】

また、密封した上で微細な孔を形成した包装袋では、微細な孔を形成する作業工程を要するためにコスト高になっている。

【0008】

また、特許文献3に記載の包装袋の如く、単にOPPフィルムとポリエチレンフィルムとを熱溶着しただけでは、溶着部分の強度が非常に低いため、袋を形成できない場合や、仮にできたとしても野菜や青果物の重量には耐えることができない場合があった。

【0009】

本発明は、斯かる事情に鑑みてなされたものであって、青果物を密封した場合であっても、フィルムの厚さ調整によって袋内の酸素と二酸化炭素の濃度を好適な値に保つことができる一方、優れた経済性や透明性や熱溶着性や見栄え性を備える包装袋の製造方法及び同方法により製造した包装袋を提供する。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有することとした。

【0011】

また、前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、同低密度高圧ポリエチレン層をサンドイッチ状に挟み込む2つの1〜7μmの厚みを有するポリプロピレン層とを積層して、12〜44μmの厚みとしていることにも特徴を有する。

【0012】

また、本発明に係る包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層とポリプロピレン層とを有するものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムに、第2のロールから引き出した前記積層フィルムのポリプロピレン層の面を対向させて、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有することとした。

【0013】

この場合、前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、1〜7μmの厚みを有するポリプロピレン層とを積層して、11〜37μmの厚みとしていることにも特徴を有する。

【0014】

さらに、本発明に係る包装袋の製造方法では、以下の点にも特徴を有する。

【0015】

(1)前記二軸延伸ポリプロピレンフィルムの20℃における酸素透過度は1000〜3750cc/m2・day・atmであり、前記積層フィルムの20℃における酸素透過度は2500〜20000cc/m2・day・atmであること。

【0016】

(2)前記底部形成工程では、熱処理の温度を340〜400℃とし、前記袋形成工程では、熱処理の温度を360〜420℃としていること。

【0017】

(3)前記底部形成工程では、第1のロールから引き出した二軸延伸ポリプロピレンフィルムの張力が、第2のロールから引き出した積層フィルムの張力よりも大きいこと。

【0018】

また、本発明に係る包装袋では、請求項1〜7いずれか1項に記載の包装袋の製造方法により製造することとした。

【発明の効果】

【0019】

請求項1に記載の包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有することとしたので、一方の面を経済性や透明性や熱溶着性や見栄え性を備えるOPPフィルムとし、他方の面をガス透過度が良好なポリエチレンフィルムを有する積層フィルムとすることができて、包装袋を密封しても、中に収納した青果物の鮮度を保つことが可能な包装袋を製造することができる。

【0020】

また、請求項2に記載の包装袋の製造方法では、前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、前記積層フィルムは、13〜18μmの厚みを有する低密度高圧ポリエチレン層と、同低密度高圧ポリエチレン層をサンドイッチ状に挟み込む2つの1〜7μmの厚みを有するポリプロピレン層とを積層して、17〜32μmの厚みとしているため、製造した包装袋の酸素透過度を適切な状態とすることができる。

【0021】

また、請求項3に記載の包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層とポリプロピレン層とを有するものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムに、第2のロールから引き出した前記積層フィルムのポリプロピレン層の面を対向させて、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有することとしたので、一方の面を経済性や透明性や熱溶着性や見栄え性を備えるOPPフィルムとし、他方の面をガス透過度が良好なポリエチレンフィルムを有する積層フィルムとすることができて、包装袋を密封しても積層フィルムの厚みを替えることにより、中に収納した青果物の鮮度を保つことが可能なガス透過性を持つ包装袋を製造することができる。

【0022】

また、請求項4に記載の包装袋の製造方法では、前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、1〜7μmの厚みを有するポリプロピレン層とを積層して、11〜37μmの厚みとしていることを特徴とすることとしたため、青果物や野菜を収容しても十分な強度を発揮でき、しかも、ガス透過性の高い包装袋を製造することができる。

【0023】

また、請求項5に記載の包装袋の製造方法では、前記二軸延伸ポリプロピレンフィルムの20℃における酸素透過度は1000〜3750cc/m2・day・atmであり、前記積層フィルムの20℃における酸素透過度は2500〜20000cc/m2・day・atmであることとしているため、製造した包装袋の酸素透過度を適切な状態とすることができる。

【0024】

また、請求項6に記載の包装袋の製造方法では、前記底部形成工程では、熱処理の温度を340〜400℃とし、前記袋形成工程では、熱処理の温度を360〜420℃としているので、融点の異なるOPPフィルムと積層フィルムとを歪みなく溶着することができる。

【0025】

また、請求項7に記載の包装袋の製造方法では、底部形成工程では、第2のロールから引き出した無延伸ポリプロピレンフィルムの張力が、第1のロールから引き出した積層フィルムの張力よりも小さいこととしているので、融点の異なるOPPフィルムと積層フィルムとを、さらに歪みなく溶着することができる。

【0026】

さらに、請求項8に記載の包装袋では、請求項1〜7いずれか1項に記載の包装袋の製造方法により製造しているので、包装袋を密封しても、中に収納した青果物の鮮度を保つことが可能な包装袋とすることができる。

【発明を実施するための最良の形態】

【0027】

本発明に係る包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成した三層の樹脂層を有するものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程とを有する。

【0028】

すなわち、本発明では、第1のロールに巻回されたOPPフィルムと、第2のロールに巻回された積層フィルムとを搬送するとともに、それぞれの張力を違えながら重ね合わせる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、加熱した熱刃を同所定の方向に沿って接触させて熱溶断しながらシールする底部形成工程と、底部形成工程で形成した底部の形成方向に交差する方向において加熱した熱刃を接触させ、熱溶断しながらシールして側部を形成し、フィルムを袋状とする側部形成工程とを有し、形成した包装袋をコンベア上で搬送して貯留するするようにしている。

【0029】

したがって、融点の異なるOPPフィルムと、積層フィルムとを熱溶着して袋状とすることができるとともに、包装袋を密封しても、中に収納した青果物の鮮度を保つことが可能な包装袋を一連の工程の流れの中で連続的に製造することができる。

【0030】

ここで積層フィルムは、共押しフィルムともいわれるものであり、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものでも良く、低密度高圧ポリエチレン層とポリプロピレン層とを有するものであっても良い。

【0031】

換言すると、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層とポリプロピレン層とを有し二層の樹脂層からなるものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムに、第2のロールから引き出した前記積層フィルムのポリプロピレン層の面を対向させて、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有する包装袋の製造方法としても良い。この場合、第2のロールから引き出した積層フィルムのポリプロピレン層を、第1のロールから引き出した二軸延伸ポリプロピレンフィルムに対向させて製袋する。

【0032】

積層フィルムを低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものとした場合には、ポリエチレン層をしっかりと補強することができるため、比較的重たい野菜や青果物等にも耐えうる包装袋を製造することができる。

【0033】

また、本発明に係る包装袋の特徴点として、積層フィルムを低密度高圧ポリエチレン層とポリプロピレン層とよりなる共押しフィルムとしているため、引張破壊伸び率が非常に高く、比較的重たい野菜や青果物等を入れても、袋の広範囲に張力が分散して包装袋の底部や側部などの溶着部に力が集中しないため、包装袋の強度を向上させることができる。

【0034】

また、積層フィルムを低密度高圧ポリエチレン層とポリプロピレン層との二層構造とした場合には、ポリエチレン層を補強しながらも、酸素や二酸化炭素を効率的に透過可能とすることができ、野菜や青果物の鮮度を比較的長きに亘って保持することのできる包装袋を製造することができる。

【0035】

また、ここで、加熱した熱刃を重ねたフィルムに接触させて熱溶断する際には、融点の高いフィルム側から熱刃を接触させて熱溶断させつつ、融点の低いフィルムを熱溶断するのが好ましく、具体的には、融点の高いOPPフィルム側から熱刃を接触させて溶断すると良い。

【0036】

このような熱溶断の方法によれば、熱刃で溶断した瞬間に、OPPフィルムの端部で溶けて溶融状態となった二軸延伸ポリプロピレン(以下、OPPという。)を、同じく熱刃で溶断された積層フィルムの端部に絡みつけることができるので、重ねたフィルムの端部同士を歪みなく溶着させることができるとともに、溶着部の強度を十分なものとすることができる。

【0037】

この熱刃の温度は、第1のロールに巻回したフィルムと、第2のロールに巻回したフィルムとを重ね合わせて熱溶断し、製袋する製袋機において、第1のロール及び第2のロールをOPPフィルムとした際に、重ねたフィルムを熱刃で熱溶断するときの温度よりも低い温度であって、第1のロール及び第2のロールを積層フィルムとした際に、重ねたフィルムを熱刃で熱溶断するときの温度よりも高い温度とすることが好ましい。

【0038】

より詳細には、底部形成工程では340〜400℃とし、側部形成工程では360〜420℃とすることにより、重ねたフィルムを熱溶断した溶着部を良好な状態としながらも、効率よく包装袋を製造することができる。

【0039】

また、底部形成工程では、第2のロールから引き出した積層フィルムの張力が、第1のロールから引き出した二軸延伸ポリプロピレンフィルムの張力よりも小さくなるように調整している。

【0040】

この積層フィルムは、OPPフィルムよりも伸びやすいという性質を持っているため、OPPフィルムと同等の張力を積層フィルムにかけてしまうと、張力から解放された際に縮みが生じてしまい、製造した包装袋が反ってしまうこととなる。

【0041】

そこで、あらかじめ積層フィルムにかける張力を、OPPフィルムよりも小さくすることにより、張力から解放された際に生じる積層フィルムの縮みを、OPPフィルムと同等とすることができるので、製造した包装袋の反りを防止することができる。

【0042】

また、OPPフィルム及び積層フィルムは、所定の酸素量を透過可能であるものが望ましい。すなわち、OPPフィルムにあっては、20℃における酸素透過度が1000〜3750cc/m2・day・atm、より好ましくは1200〜1800cc/m2・day・atm、積層フィルムにあっては、20℃における酸素透過度が2500〜20000cc/m2・day・atm、より好ましくは4000〜15000cc/m2・day・atmであるものが良い。

【0043】

これらのような酸素透過性を有するフィルムを用いることにより、野菜や果実の鮮度を良好に保つことができる包装袋を製袋することができる。また、積層フィルムの酸素透過度を4000〜15000cc/m2・day・atmの範囲とすることにより、多くの青果物や野菜に対して、より鮮度を保持することのできる包装袋を製袋することができるのである。

【0044】

また、フィルムの厚みは、包装袋を製袋する際の加工性に影響を与えるため、OPPフィルムにあっては8〜30μm、好ましくは10〜25μm、より好ましくは15〜25μm、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成した三層構造の積層フィルムでは12〜44μm、低密度高圧ポリエチレン層とポリプロピレン層とを有する二層構造の積層フィルムにあっては、11〜37μmとするのが良い。

【0045】

特に、積層フィルムを構成する各層の厚みは、低密度高圧ポリエチレン層が10〜30μm、ポリプロピレン層が1〜7μmとするの良い。

【0046】

これらのような厚みを有するフィルムを用いることにより、野菜や果実の鮮度を良好に保つことができる包装袋を製袋することができる。

【0047】

また、野菜や果物等の青果物は、品種、収穫時期、産地、流通条件、保管条件、販売時の条件によって呼吸量や劣化速度が異なるため、たとえば、フィルムの厚みを野菜用包装袋と果物用包装袋とで変えるようにしても良い。

【0048】

以下、本発明に係る実施例について、図面を参照しながら詳説する。

【0049】

図1は、本発明に係る実施例の製造工程を示したフローである。本発明に係る包装袋の製造方法では、張力調整工程(ステップS1)、重ね工程(ステップS2)、底部形成工程(ステップS3)、側部形成工程(ステップS4)、搬送工程(ステップS5)、貯留工程(ステップS6)からなる6つの工程を経て製袋する。

【0050】

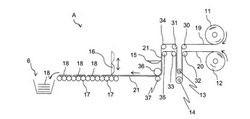

図2は、本発明に係る包装袋を製造するための製袋機Aを模式的に示した説明図である。製袋機Aは、OPPフィルム19を巻回した第1のロール11と、積層フィルム20を巻回した第2のロール12とを供えており、各ロール11、12より引き出したOPPフィルム19と、積層フィルム20とを重ね合わせて熱溶断することにより、いわゆる2丁どりで包装袋18を製造するように構成したものである。以下、図1に示したフローに沿って、順を追って説明する。なお、ここで使用する積層フィルムは、厚さ15μmの低密度高圧ポリエチレン層を、厚さ5μmのポリプロピレン層でサンドイッチ状に形成した、厚さ25μmのものである。

【0051】

〔張力調整工程〕

まず、張力調整工程では、各ロール11、12より引き出したOPPフィルム19と積層フィルム20とに、所定の張力を与えて、製袋した際に、包装袋18に反りが生じないようにする(ステップS1)。

【0052】

第1のロール11から引き出されたOPPフィルム19は、第1ガイドローラ30と、第2ガイドローラ31と、第1、第2ガイドローラ30、31の下方に配設した第1テンションローラ13と、にそれぞれ掛け回している。

【0053】

この第1テンションローラ13は、上下方向へ移動可能とした動滑車状のローラとしており、図示しない張力調整装置により、第1テンションローラ13の軸を下方へ押し下げることで、OPPフィルム19に張力をかけるようにしている。

【0054】

一方、第1のロールと同様に、第2のロール12から引き出された積層フィルム20は、第3ガイドローラ32と、第4ガイドローラ33と、第3、第4ガイドローラ32、33の下方に配設した第2テンションローラ14と、にそれぞれ掛け回している。

【0055】

そして、この第2テンションローラ14もまた、上下方向へ移動可能とした動滑車状のローラとしており、図示しない張力調整装置により、第2テンションローラ14の軸を下方へ押し下げることで、積層フィルム20に張力をかけるようにしている。

【0056】

ここで、第2テンションローラが積層フィルム20にかける張力は、第1テンションローラ13がOPPフィルムにかける張力の約2分の1としている。ただし、これらの張力は、フィルムの温度や製造時の湿度によって適宜調整するのは勿論である。

【0057】

これにより、フィルム素材の違いにより生じる縮みの差を補正して、製袋後の包装袋に反りが生じることを防止している。

【0058】

なお、各テンションローラ13,14は、軸を上方へ移動させることにより、各フィルム19,20にかかる張力を弱くすることができる。

【0059】

また、本実施例では、一方のフィルムに対して、2つのガイドローラと、1つのテンションローラで張力を調整しているが、これに限定されるものではなく、流れ作業時におけるフィルムの緩衝領域を設けるために、より多くのガイドローラと、複数個のテンションローラを設けるようにしても良い。

【0060】

〔重ね工程〕

次に、張力調整工程を経たOPPフィルム19と、積層フィルム20は、重ね工程へ搬送される。この重ね工程では、それぞれに与えられた張力を保ったままフィルム同士を重ね合わせ、二重フィルム21を形成する。(ステップS2)。

【0061】

すなわち、第2ガイドローラ31を経たOPPフィルム19を第5ガイドローラ34に巻き回し、第4ガイドローラ33を経た積層フィルム20を第6ガイドローラ35に巻き回すとともに、一方のフィルムに他方のフィルムを接触させて二重フィルム21を形成している。

【0062】

なお、本実施形態で使用する積層フィルム20は、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものであるため、二重フィルム21とした際にOPPフィルム19に対向する積層フィルム20の層は、自ずとポリプロピレン層となるが、積層フィルム20を低密度高圧ポリエチレン層とポリプロピレン層との二層構造とした場合にも、OPPフィルム19に対向する積層フィルム20の層は、ポリプロピレン層とするのが好ましい。

【0063】

すなわち、積層フィルム20を低密度高圧ポリエチレン層とポリプロピレン層との二層構造とした場合には、ポリプロピレン層をOPPフィルム19に向けて二重フィルム21を形成する。

【0064】

このようにすることで、後述する底部形成工程(ステップS3)や、側部形成工程(ステップS4)において、強度の高い溶着部を形成することができる。

【0065】

そして、第4ガイドローラ33と、第6ガイドローラ35との下流には、第7ガイドローラ36と、押さえローラ37とを配設し、この第7ガイドローラ36と押さえローラ37との間隙に二重フィルム21を挟むことで、フィルムの張力を保つようにしている。

【0066】

したがって、張力調整工程でそれぞれのフィルムに与えた張力を保ったまま、二重フィルム21を形成することができる。

【0067】

〔底部形成工程〕

次に、重ね工程で形成した二重フィルム21の幅方向略中央部を、連続的に溶断して底部41を形成する底部形成工程を行う(ステップS3)。

【0068】

図3は、底部形成工程での二重フィルム21を正面から見た状態を示しており、図中において符号Bで示した二重フィルム21の幅方向略中央部に、温度を340〜400℃とした底部形成用熱刃15を接触させて溶断すると同時に、この溶断部分のOPPフィルム19の端部と積層フィルム20の端部とを溶着させて、二重フィルム21の長さ方向に沿って底部41を形成するようにしている。なお、図3中、白抜きの矢印は、二重フィルム21の流れる方向を示している。

【0069】

ここで、底部形成用熱刃15は、一般に製袋用の熱刃として用いられている物であれば良く、二重フィルム21を切断しながら端部を溶着できるものであれば、特に限定されるものではない。

【0070】

〔側部形成工程〕

次に、底部形成工程で底部41を形成した二重フィルム21を、幅方向に熱溶断し、側部を形成して袋状となす側部形成工程を行う(ステップS4)。

【0071】

この側部形成工程では、図2に示すように、ロールを複数個平行に並べて配設したロールコンベア17の上部に、所定の時間間隔で上下に移動可能とした側部形成用熱刃16とを備えており、ロールコンベア17と、側部形成用熱刃16との間隙に底部形成工程を経た二重フィルム21を通過させ、所定の時間間隔で側部形成用熱刃16を上下動させ、下方に移動したときに二重フィルム21に接触させることにより、溶断しながら溶着させて、図4中破線で示すように、底部41と交わる方向に側部42を形成し包装袋18とするようにしている。なお、図4中白抜きの矢印は、二重フィルム21の流れる方向を示している。

【0072】

側部形成用熱刃16の上下動の時間間隔は、製造する包装袋18の大きさに応じて適宜調整することができ、上下動の時間間隔を長くすることにより、内容積が大きく、また、時間間隔を短くすることにより、内容積の小さな包装袋18を製造することができる。

【0073】

ここで、側部形成用熱刃16は、二重フィルム21の融点の高いフィルム側、すなわち、本実施例におけるOPPフィルム19側から接触させるようにしている。しかも、積層フィルム20は、ポリプロピレン層をOPPフィルム19に対向させて配設している。

【0074】

すなわち、まず融点の高いOPPフィルム19を溶かして溶断し、この溶けたOPPフィルム19を、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成した積層フィルム20に絡みつけることにより、図5(a)に示す側部42の溶着部の拡大断面図のごとく、側部42にシール玉43を形成している。したがって、このシール玉43が冷えて固化することにより、融点の異なるOPPフィルム19と積層フィルム20とからなる包装袋18でありながら、十分な強度を有する側部42を形成することができる。なお、図中、符号22はポリプロピレン層(CCP)を示しており、符号23は低密度高圧ポリエチレン層を示している。また、説明の便宜上、各層の厚みは誇張して示しており必ずしも正確なものではない。

【0075】

また、積層フィルム20を低密度高圧ポリエチレン層とポリプロピレン層とを有する2層構造とした場合にあっても同様に、図5(b)に示すように、側部42の溶着部の拡大断面図のごとく、側部42にシール玉43を形成している。したがって、このシール玉43が冷えて固化することにより、融点の異なるOPPフィルム19と積層フィルム20とからなる包装袋18でありながら、十分な強度を有する側部42を形成することができる。

【0076】

なお、仮に融点の低い積層フィルム20から先に側部形成用熱刃16に接触させた場合は、溶断部の積層フィルム20に過度の熱が加わることとなり、図5(c)に示すように、シール玉43の根元部分に亀裂44が発生し、側部42の強度が極端に弱くなるブロッキング現象が生じるおそれがある。

【0077】

このブロッキング現象が生じると、フィルムが薄くなった亀裂44の部分から、包装袋18に穴が生じたり、包装袋18に青果物を収納した際に破れが生じたりすることとなり、好ましくない。

【0078】

したがって、ブロッキング現象を防止するためにも、側部形成用熱刃16は、融点の高いOPPフィルム19から先に接触させることが好ましい。

【0079】

また、この側部形成用熱刃16は、その温度を360〜420℃に調整している。したがって、強度を十分に保つことができる程度のシール玉43を側部42に形成できるとともに、効率よく包装袋18を製造することができる。

【0080】

〔搬送工程〕

次に、側部形成工程で形成した包装袋18を、ロールコンベア17上に載置して、同ロールコンベア17の終端部に設けた貯留部6に至るまで搬送する搬送工程を行う(ステップS5)。

【0081】

なお、側部形成工程において、二重フィルム21の積層フィルム20側を下に向け、OPPフィルム側から側部形成用熱刃16を接触させることは、形成した包装袋18を反転させる必要なく、そのまま本搬送工程においてロールコンベア17で搬送することができるので、反転に要する労力を削減することができ、生産コストの低減を図ることができる。

【0082】

〔貯留工程〕

そして、搬送工程を経て送られてきた包装袋18を重ねて貯留部6に貯留する貯留工程を行う(ステップS6)。

【0083】

この貯留工程は、手作業で貯留部6に包装袋18を収納するようにしても良く、機械的に包装袋18の束を形成して貯留部6に貯留するようにしても良い。

【0084】

このようにして貯留された包装袋18は、図6に示すように、OPPフィルム19と積層フィルム20とからなり、溶着された底部41及び側部42、42と、上部に形成した開口部45とを備えた袋体となる。

【0085】

上述してきたように、本発明によれば、青果物や野菜類を密封した場合であっても、袋内の酸素と二酸化炭素の濃度を好適な値に保つことができる一方、優れた経済性や透明性や熱溶着性や見栄え性を備える包装袋の製造方法及び同方法により製造した包装袋を提供することができる。

【0086】

最後に、上述した各実施の形態の説明は本発明の一例であり、本発明は上述の実施の形態に限定されることはない。このため、上述した各実施の形態以外であっても、本発明に係る技術的思想を逸脱しない範囲であれば、設計等に応じて種々の変更が可能であることは勿論である。すなわち、ここまで本実施形態に係る包装袋18の製造方法及び同方法で製造した包装袋18について図面を参照しながら説明してきたが、本発明の概念を逸脱しない範囲内で、適宜変更可能であることはいうまでもない。

【0087】

たとえば、本実施例では二重フィルム21の幅方向略中央部を溶断することにより底部41を形成し、続く側部形成工程において側部形成用熱刃16が二重フィルム21に1回接触することで2つの包装袋18を得ることができる、いわゆる2丁取りでの製造方法について説明したが、これに限定されるものではなく、1丁取りでの製造方法にも適用することができる。

【0088】

また、底部形成工程では、底部形成用熱刃15を二重フィルム21に連続的に接触させて底部41を形成したが、これに限定されるものではなく、側部形成用熱刃16と同様の方法で熱溶着して底部41を形成するようにしても良い。

【0089】

さらに、本実施例で製造した包装袋18は略矩形状の袋体としたが、これに限定されるものではなく、略台形状の袋体や、側部42が底部41を兼ねるようにした三角形状のものとしても良い。これらの形状の包装袋18は、一例として、側部形成用熱刃16を略八の字状に形成したり、二重フィルム21の流れ方向に対して角度を変えて複数個備えるようにして製造することができる。

【0090】

また、OPPフィルムと積層フィルムの厚みは、包装袋内に収容する野菜や果物の品種、産地、収穫時期等にあわせて変化させることができ、たとえば、同一品目の野菜であっても、夏と冬とでは呼吸量が異なるため、より鮮度を保つために夏に収穫された野菜を収納する夏用包装袋と、冬に収穫された野菜を収納する冬用包装袋とでフィルムの厚みを変えるようにしても良い。

【図面の簡単な説明】

【0091】

【図1】本発明に係る包装袋の製造方法の工程を示したフローである。

【図2】本発明に係る包装袋を製造するための製袋機を示した説明図である。

【図3】底部形成工程における二重フィルムを示した説明図である。

【図4】側部形成工程における二重フィルムを示した説明図である。

【図5】側部形成工程において形成した側部の拡大断面図である。

【図6】本発明に係る包装袋の製造方法で製造した包装袋を示す説明図である。

【符号の説明】

【0092】

11 第1のロール

12 第2のロール

18 包装袋

19 二軸延伸ポリプロピレンフィルム

20 積層フィルム

S2 重ね工程

S3 底部形成工程

S4 側部形成工程

【技術分野】

【0001】

本発明は、青果物の鮮度を保持するために好適な包装袋の製造方法及び同方法により製造した包装袋に関する。

【背景技術】

【0002】

従来、経済性や透明性や熱溶着性や見栄え性に優れている二軸延伸のポリプロピレンフィルム(以下、「OPPフィルム」ともいう。)により成型した包装袋がある。

【0003】

そして、かかる包装袋では、ガス透過度が低すぎて、過度の低酸素・高二酸化炭素状態となり、品質低下が急激に進行しやすいために、一般的には袋の上部を開封したままとし、又は、軽く折り込みテーピングするようにしている。

【0004】

さらには、包装袋に微細な孔を形成して、ガス透過度を抑制するようにしたものもある(例えば、特許文献1、2参照。)。

【0005】

また、ガス透過性を改善する別の手段として、OPPフィルムよりもガス透過性に優れたポリエチレンフィルムを用い、OPPフィルムとポリエチレンフィルムとを袋状に貼り合わせて形成した包装袋が提供されている(例えば、特許文献3参照。)。

【特許文献1】特開平2−85181号公報

【特許文献2】特開平6−22686号公報

【特許文献3】特開2005−112442号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、包装袋は密封しなければ本来の鮮度保持効果は発揮されず、きわめて短時間に鮮度が低下してしまうという不具合がある。

【0007】

また、密封した上で微細な孔を形成した包装袋では、微細な孔を形成する作業工程を要するためにコスト高になっている。

【0008】

また、特許文献3に記載の包装袋の如く、単にOPPフィルムとポリエチレンフィルムとを熱溶着しただけでは、溶着部分の強度が非常に低いため、袋を形成できない場合や、仮にできたとしても野菜や青果物の重量には耐えることができない場合があった。

【0009】

本発明は、斯かる事情に鑑みてなされたものであって、青果物を密封した場合であっても、フィルムの厚さ調整によって袋内の酸素と二酸化炭素の濃度を好適な値に保つことができる一方、優れた経済性や透明性や熱溶着性や見栄え性を備える包装袋の製造方法及び同方法により製造した包装袋を提供する。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有することとした。

【0011】

また、前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、同低密度高圧ポリエチレン層をサンドイッチ状に挟み込む2つの1〜7μmの厚みを有するポリプロピレン層とを積層して、12〜44μmの厚みとしていることにも特徴を有する。

【0012】

また、本発明に係る包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層とポリプロピレン層とを有するものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムに、第2のロールから引き出した前記積層フィルムのポリプロピレン層の面を対向させて、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有することとした。

【0013】

この場合、前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、1〜7μmの厚みを有するポリプロピレン層とを積層して、11〜37μmの厚みとしていることにも特徴を有する。

【0014】

さらに、本発明に係る包装袋の製造方法では、以下の点にも特徴を有する。

【0015】

(1)前記二軸延伸ポリプロピレンフィルムの20℃における酸素透過度は1000〜3750cc/m2・day・atmであり、前記積層フィルムの20℃における酸素透過度は2500〜20000cc/m2・day・atmであること。

【0016】

(2)前記底部形成工程では、熱処理の温度を340〜400℃とし、前記袋形成工程では、熱処理の温度を360〜420℃としていること。

【0017】

(3)前記底部形成工程では、第1のロールから引き出した二軸延伸ポリプロピレンフィルムの張力が、第2のロールから引き出した積層フィルムの張力よりも大きいこと。

【0018】

また、本発明に係る包装袋では、請求項1〜7いずれか1項に記載の包装袋の製造方法により製造することとした。

【発明の効果】

【0019】

請求項1に記載の包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有することとしたので、一方の面を経済性や透明性や熱溶着性や見栄え性を備えるOPPフィルムとし、他方の面をガス透過度が良好なポリエチレンフィルムを有する積層フィルムとすることができて、包装袋を密封しても、中に収納した青果物の鮮度を保つことが可能な包装袋を製造することができる。

【0020】

また、請求項2に記載の包装袋の製造方法では、前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、前記積層フィルムは、13〜18μmの厚みを有する低密度高圧ポリエチレン層と、同低密度高圧ポリエチレン層をサンドイッチ状に挟み込む2つの1〜7μmの厚みを有するポリプロピレン層とを積層して、17〜32μmの厚みとしているため、製造した包装袋の酸素透過度を適切な状態とすることができる。

【0021】

また、請求項3に記載の包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層とポリプロピレン層とを有するものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムに、第2のロールから引き出した前記積層フィルムのポリプロピレン層の面を対向させて、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有することとしたので、一方の面を経済性や透明性や熱溶着性や見栄え性を備えるOPPフィルムとし、他方の面をガス透過度が良好なポリエチレンフィルムを有する積層フィルムとすることができて、包装袋を密封しても積層フィルムの厚みを替えることにより、中に収納した青果物の鮮度を保つことが可能なガス透過性を持つ包装袋を製造することができる。

【0022】

また、請求項4に記載の包装袋の製造方法では、前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、1〜7μmの厚みを有するポリプロピレン層とを積層して、11〜37μmの厚みとしていることを特徴とすることとしたため、青果物や野菜を収容しても十分な強度を発揮でき、しかも、ガス透過性の高い包装袋を製造することができる。

【0023】

また、請求項5に記載の包装袋の製造方法では、前記二軸延伸ポリプロピレンフィルムの20℃における酸素透過度は1000〜3750cc/m2・day・atmであり、前記積層フィルムの20℃における酸素透過度は2500〜20000cc/m2・day・atmであることとしているため、製造した包装袋の酸素透過度を適切な状態とすることができる。

【0024】

また、請求項6に記載の包装袋の製造方法では、前記底部形成工程では、熱処理の温度を340〜400℃とし、前記袋形成工程では、熱処理の温度を360〜420℃としているので、融点の異なるOPPフィルムと積層フィルムとを歪みなく溶着することができる。

【0025】

また、請求項7に記載の包装袋の製造方法では、底部形成工程では、第2のロールから引き出した無延伸ポリプロピレンフィルムの張力が、第1のロールから引き出した積層フィルムの張力よりも小さいこととしているので、融点の異なるOPPフィルムと積層フィルムとを、さらに歪みなく溶着することができる。

【0026】

さらに、請求項8に記載の包装袋では、請求項1〜7いずれか1項に記載の包装袋の製造方法により製造しているので、包装袋を密封しても、中に収納した青果物の鮮度を保つことが可能な包装袋とすることができる。

【発明を実施するための最良の形態】

【0027】

本発明に係る包装袋の製造方法では、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成した三層の樹脂層を有するものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程とを有する。

【0028】

すなわち、本発明では、第1のロールに巻回されたOPPフィルムと、第2のロールに巻回された積層フィルムとを搬送するとともに、それぞれの張力を違えながら重ね合わせる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、加熱した熱刃を同所定の方向に沿って接触させて熱溶断しながらシールする底部形成工程と、底部形成工程で形成した底部の形成方向に交差する方向において加熱した熱刃を接触させ、熱溶断しながらシールして側部を形成し、フィルムを袋状とする側部形成工程とを有し、形成した包装袋をコンベア上で搬送して貯留するするようにしている。

【0029】

したがって、融点の異なるOPPフィルムと、積層フィルムとを熱溶着して袋状とすることができるとともに、包装袋を密封しても、中に収納した青果物の鮮度を保つことが可能な包装袋を一連の工程の流れの中で連続的に製造することができる。

【0030】

ここで積層フィルムは、共押しフィルムともいわれるものであり、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものでも良く、低密度高圧ポリエチレン層とポリプロピレン層とを有するものであっても良い。

【0031】

換言すると、二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、前記積層フィルムは、低密度高圧ポリエチレン層とポリプロピレン層とを有し二層の樹脂層からなるものであり、第1のロールから引き出した二軸延伸ポリプロピレンフィルムに、第2のロールから引き出した前記積層フィルムのポリプロピレン層の面を対向させて、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、を有する包装袋の製造方法としても良い。この場合、第2のロールから引き出した積層フィルムのポリプロピレン層を、第1のロールから引き出した二軸延伸ポリプロピレンフィルムに対向させて製袋する。

【0032】

積層フィルムを低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものとした場合には、ポリエチレン層をしっかりと補強することができるため、比較的重たい野菜や青果物等にも耐えうる包装袋を製造することができる。

【0033】

また、本発明に係る包装袋の特徴点として、積層フィルムを低密度高圧ポリエチレン層とポリプロピレン層とよりなる共押しフィルムとしているため、引張破壊伸び率が非常に高く、比較的重たい野菜や青果物等を入れても、袋の広範囲に張力が分散して包装袋の底部や側部などの溶着部に力が集中しないため、包装袋の強度を向上させることができる。

【0034】

また、積層フィルムを低密度高圧ポリエチレン層とポリプロピレン層との二層構造とした場合には、ポリエチレン層を補強しながらも、酸素や二酸化炭素を効率的に透過可能とすることができ、野菜や青果物の鮮度を比較的長きに亘って保持することのできる包装袋を製造することができる。

【0035】

また、ここで、加熱した熱刃を重ねたフィルムに接触させて熱溶断する際には、融点の高いフィルム側から熱刃を接触させて熱溶断させつつ、融点の低いフィルムを熱溶断するのが好ましく、具体的には、融点の高いOPPフィルム側から熱刃を接触させて溶断すると良い。

【0036】

このような熱溶断の方法によれば、熱刃で溶断した瞬間に、OPPフィルムの端部で溶けて溶融状態となった二軸延伸ポリプロピレン(以下、OPPという。)を、同じく熱刃で溶断された積層フィルムの端部に絡みつけることができるので、重ねたフィルムの端部同士を歪みなく溶着させることができるとともに、溶着部の強度を十分なものとすることができる。

【0037】

この熱刃の温度は、第1のロールに巻回したフィルムと、第2のロールに巻回したフィルムとを重ね合わせて熱溶断し、製袋する製袋機において、第1のロール及び第2のロールをOPPフィルムとした際に、重ねたフィルムを熱刃で熱溶断するときの温度よりも低い温度であって、第1のロール及び第2のロールを積層フィルムとした際に、重ねたフィルムを熱刃で熱溶断するときの温度よりも高い温度とすることが好ましい。

【0038】

より詳細には、底部形成工程では340〜400℃とし、側部形成工程では360〜420℃とすることにより、重ねたフィルムを熱溶断した溶着部を良好な状態としながらも、効率よく包装袋を製造することができる。

【0039】

また、底部形成工程では、第2のロールから引き出した積層フィルムの張力が、第1のロールから引き出した二軸延伸ポリプロピレンフィルムの張力よりも小さくなるように調整している。

【0040】

この積層フィルムは、OPPフィルムよりも伸びやすいという性質を持っているため、OPPフィルムと同等の張力を積層フィルムにかけてしまうと、張力から解放された際に縮みが生じてしまい、製造した包装袋が反ってしまうこととなる。

【0041】

そこで、あらかじめ積層フィルムにかける張力を、OPPフィルムよりも小さくすることにより、張力から解放された際に生じる積層フィルムの縮みを、OPPフィルムと同等とすることができるので、製造した包装袋の反りを防止することができる。

【0042】

また、OPPフィルム及び積層フィルムは、所定の酸素量を透過可能であるものが望ましい。すなわち、OPPフィルムにあっては、20℃における酸素透過度が1000〜3750cc/m2・day・atm、より好ましくは1200〜1800cc/m2・day・atm、積層フィルムにあっては、20℃における酸素透過度が2500〜20000cc/m2・day・atm、より好ましくは4000〜15000cc/m2・day・atmであるものが良い。

【0043】

これらのような酸素透過性を有するフィルムを用いることにより、野菜や果実の鮮度を良好に保つことができる包装袋を製袋することができる。また、積層フィルムの酸素透過度を4000〜15000cc/m2・day・atmの範囲とすることにより、多くの青果物や野菜に対して、より鮮度を保持することのできる包装袋を製袋することができるのである。

【0044】

また、フィルムの厚みは、包装袋を製袋する際の加工性に影響を与えるため、OPPフィルムにあっては8〜30μm、好ましくは10〜25μm、より好ましくは15〜25μm、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成した三層構造の積層フィルムでは12〜44μm、低密度高圧ポリエチレン層とポリプロピレン層とを有する二層構造の積層フィルムにあっては、11〜37μmとするのが良い。

【0045】

特に、積層フィルムを構成する各層の厚みは、低密度高圧ポリエチレン層が10〜30μm、ポリプロピレン層が1〜7μmとするの良い。

【0046】

これらのような厚みを有するフィルムを用いることにより、野菜や果実の鮮度を良好に保つことができる包装袋を製袋することができる。

【0047】

また、野菜や果物等の青果物は、品種、収穫時期、産地、流通条件、保管条件、販売時の条件によって呼吸量や劣化速度が異なるため、たとえば、フィルムの厚みを野菜用包装袋と果物用包装袋とで変えるようにしても良い。

【0048】

以下、本発明に係る実施例について、図面を参照しながら詳説する。

【0049】

図1は、本発明に係る実施例の製造工程を示したフローである。本発明に係る包装袋の製造方法では、張力調整工程(ステップS1)、重ね工程(ステップS2)、底部形成工程(ステップS3)、側部形成工程(ステップS4)、搬送工程(ステップS5)、貯留工程(ステップS6)からなる6つの工程を経て製袋する。

【0050】

図2は、本発明に係る包装袋を製造するための製袋機Aを模式的に示した説明図である。製袋機Aは、OPPフィルム19を巻回した第1のロール11と、積層フィルム20を巻回した第2のロール12とを供えており、各ロール11、12より引き出したOPPフィルム19と、積層フィルム20とを重ね合わせて熱溶断することにより、いわゆる2丁どりで包装袋18を製造するように構成したものである。以下、図1に示したフローに沿って、順を追って説明する。なお、ここで使用する積層フィルムは、厚さ15μmの低密度高圧ポリエチレン層を、厚さ5μmのポリプロピレン層でサンドイッチ状に形成した、厚さ25μmのものである。

【0051】

〔張力調整工程〕

まず、張力調整工程では、各ロール11、12より引き出したOPPフィルム19と積層フィルム20とに、所定の張力を与えて、製袋した際に、包装袋18に反りが生じないようにする(ステップS1)。

【0052】

第1のロール11から引き出されたOPPフィルム19は、第1ガイドローラ30と、第2ガイドローラ31と、第1、第2ガイドローラ30、31の下方に配設した第1テンションローラ13と、にそれぞれ掛け回している。

【0053】

この第1テンションローラ13は、上下方向へ移動可能とした動滑車状のローラとしており、図示しない張力調整装置により、第1テンションローラ13の軸を下方へ押し下げることで、OPPフィルム19に張力をかけるようにしている。

【0054】

一方、第1のロールと同様に、第2のロール12から引き出された積層フィルム20は、第3ガイドローラ32と、第4ガイドローラ33と、第3、第4ガイドローラ32、33の下方に配設した第2テンションローラ14と、にそれぞれ掛け回している。

【0055】

そして、この第2テンションローラ14もまた、上下方向へ移動可能とした動滑車状のローラとしており、図示しない張力調整装置により、第2テンションローラ14の軸を下方へ押し下げることで、積層フィルム20に張力をかけるようにしている。

【0056】

ここで、第2テンションローラが積層フィルム20にかける張力は、第1テンションローラ13がOPPフィルムにかける張力の約2分の1としている。ただし、これらの張力は、フィルムの温度や製造時の湿度によって適宜調整するのは勿論である。

【0057】

これにより、フィルム素材の違いにより生じる縮みの差を補正して、製袋後の包装袋に反りが生じることを防止している。

【0058】

なお、各テンションローラ13,14は、軸を上方へ移動させることにより、各フィルム19,20にかかる張力を弱くすることができる。

【0059】

また、本実施例では、一方のフィルムに対して、2つのガイドローラと、1つのテンションローラで張力を調整しているが、これに限定されるものではなく、流れ作業時におけるフィルムの緩衝領域を設けるために、より多くのガイドローラと、複数個のテンションローラを設けるようにしても良い。

【0060】

〔重ね工程〕

次に、張力調整工程を経たOPPフィルム19と、積層フィルム20は、重ね工程へ搬送される。この重ね工程では、それぞれに与えられた張力を保ったままフィルム同士を重ね合わせ、二重フィルム21を形成する。(ステップS2)。

【0061】

すなわち、第2ガイドローラ31を経たOPPフィルム19を第5ガイドローラ34に巻き回し、第4ガイドローラ33を経た積層フィルム20を第6ガイドローラ35に巻き回すとともに、一方のフィルムに他方のフィルムを接触させて二重フィルム21を形成している。

【0062】

なお、本実施形態で使用する積層フィルム20は、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものであるため、二重フィルム21とした際にOPPフィルム19に対向する積層フィルム20の層は、自ずとポリプロピレン層となるが、積層フィルム20を低密度高圧ポリエチレン層とポリプロピレン層との二層構造とした場合にも、OPPフィルム19に対向する積層フィルム20の層は、ポリプロピレン層とするのが好ましい。

【0063】

すなわち、積層フィルム20を低密度高圧ポリエチレン層とポリプロピレン層との二層構造とした場合には、ポリプロピレン層をOPPフィルム19に向けて二重フィルム21を形成する。

【0064】

このようにすることで、後述する底部形成工程(ステップS3)や、側部形成工程(ステップS4)において、強度の高い溶着部を形成することができる。

【0065】

そして、第4ガイドローラ33と、第6ガイドローラ35との下流には、第7ガイドローラ36と、押さえローラ37とを配設し、この第7ガイドローラ36と押さえローラ37との間隙に二重フィルム21を挟むことで、フィルムの張力を保つようにしている。

【0066】

したがって、張力調整工程でそれぞれのフィルムに与えた張力を保ったまま、二重フィルム21を形成することができる。

【0067】

〔底部形成工程〕

次に、重ね工程で形成した二重フィルム21の幅方向略中央部を、連続的に溶断して底部41を形成する底部形成工程を行う(ステップS3)。

【0068】

図3は、底部形成工程での二重フィルム21を正面から見た状態を示しており、図中において符号Bで示した二重フィルム21の幅方向略中央部に、温度を340〜400℃とした底部形成用熱刃15を接触させて溶断すると同時に、この溶断部分のOPPフィルム19の端部と積層フィルム20の端部とを溶着させて、二重フィルム21の長さ方向に沿って底部41を形成するようにしている。なお、図3中、白抜きの矢印は、二重フィルム21の流れる方向を示している。

【0069】

ここで、底部形成用熱刃15は、一般に製袋用の熱刃として用いられている物であれば良く、二重フィルム21を切断しながら端部を溶着できるものであれば、特に限定されるものではない。

【0070】

〔側部形成工程〕

次に、底部形成工程で底部41を形成した二重フィルム21を、幅方向に熱溶断し、側部を形成して袋状となす側部形成工程を行う(ステップS4)。

【0071】

この側部形成工程では、図2に示すように、ロールを複数個平行に並べて配設したロールコンベア17の上部に、所定の時間間隔で上下に移動可能とした側部形成用熱刃16とを備えており、ロールコンベア17と、側部形成用熱刃16との間隙に底部形成工程を経た二重フィルム21を通過させ、所定の時間間隔で側部形成用熱刃16を上下動させ、下方に移動したときに二重フィルム21に接触させることにより、溶断しながら溶着させて、図4中破線で示すように、底部41と交わる方向に側部42を形成し包装袋18とするようにしている。なお、図4中白抜きの矢印は、二重フィルム21の流れる方向を示している。

【0072】

側部形成用熱刃16の上下動の時間間隔は、製造する包装袋18の大きさに応じて適宜調整することができ、上下動の時間間隔を長くすることにより、内容積が大きく、また、時間間隔を短くすることにより、内容積の小さな包装袋18を製造することができる。

【0073】

ここで、側部形成用熱刃16は、二重フィルム21の融点の高いフィルム側、すなわち、本実施例におけるOPPフィルム19側から接触させるようにしている。しかも、積層フィルム20は、ポリプロピレン層をOPPフィルム19に対向させて配設している。

【0074】

すなわち、まず融点の高いOPPフィルム19を溶かして溶断し、この溶けたOPPフィルム19を、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成した積層フィルム20に絡みつけることにより、図5(a)に示す側部42の溶着部の拡大断面図のごとく、側部42にシール玉43を形成している。したがって、このシール玉43が冷えて固化することにより、融点の異なるOPPフィルム19と積層フィルム20とからなる包装袋18でありながら、十分な強度を有する側部42を形成することができる。なお、図中、符号22はポリプロピレン層(CCP)を示しており、符号23は低密度高圧ポリエチレン層を示している。また、説明の便宜上、各層の厚みは誇張して示しており必ずしも正確なものではない。

【0075】

また、積層フィルム20を低密度高圧ポリエチレン層とポリプロピレン層とを有する2層構造とした場合にあっても同様に、図5(b)に示すように、側部42の溶着部の拡大断面図のごとく、側部42にシール玉43を形成している。したがって、このシール玉43が冷えて固化することにより、融点の異なるOPPフィルム19と積層フィルム20とからなる包装袋18でありながら、十分な強度を有する側部42を形成することができる。

【0076】

なお、仮に融点の低い積層フィルム20から先に側部形成用熱刃16に接触させた場合は、溶断部の積層フィルム20に過度の熱が加わることとなり、図5(c)に示すように、シール玉43の根元部分に亀裂44が発生し、側部42の強度が極端に弱くなるブロッキング現象が生じるおそれがある。

【0077】

このブロッキング現象が生じると、フィルムが薄くなった亀裂44の部分から、包装袋18に穴が生じたり、包装袋18に青果物を収納した際に破れが生じたりすることとなり、好ましくない。

【0078】

したがって、ブロッキング現象を防止するためにも、側部形成用熱刃16は、融点の高いOPPフィルム19から先に接触させることが好ましい。

【0079】

また、この側部形成用熱刃16は、その温度を360〜420℃に調整している。したがって、強度を十分に保つことができる程度のシール玉43を側部42に形成できるとともに、効率よく包装袋18を製造することができる。

【0080】

〔搬送工程〕

次に、側部形成工程で形成した包装袋18を、ロールコンベア17上に載置して、同ロールコンベア17の終端部に設けた貯留部6に至るまで搬送する搬送工程を行う(ステップS5)。

【0081】

なお、側部形成工程において、二重フィルム21の積層フィルム20側を下に向け、OPPフィルム側から側部形成用熱刃16を接触させることは、形成した包装袋18を反転させる必要なく、そのまま本搬送工程においてロールコンベア17で搬送することができるので、反転に要する労力を削減することができ、生産コストの低減を図ることができる。

【0082】

〔貯留工程〕

そして、搬送工程を経て送られてきた包装袋18を重ねて貯留部6に貯留する貯留工程を行う(ステップS6)。

【0083】

この貯留工程は、手作業で貯留部6に包装袋18を収納するようにしても良く、機械的に包装袋18の束を形成して貯留部6に貯留するようにしても良い。

【0084】

このようにして貯留された包装袋18は、図6に示すように、OPPフィルム19と積層フィルム20とからなり、溶着された底部41及び側部42、42と、上部に形成した開口部45とを備えた袋体となる。

【0085】

上述してきたように、本発明によれば、青果物や野菜類を密封した場合であっても、袋内の酸素と二酸化炭素の濃度を好適な値に保つことができる一方、優れた経済性や透明性や熱溶着性や見栄え性を備える包装袋の製造方法及び同方法により製造した包装袋を提供することができる。

【0086】

最後に、上述した各実施の形態の説明は本発明の一例であり、本発明は上述の実施の形態に限定されることはない。このため、上述した各実施の形態以外であっても、本発明に係る技術的思想を逸脱しない範囲であれば、設計等に応じて種々の変更が可能であることは勿論である。すなわち、ここまで本実施形態に係る包装袋18の製造方法及び同方法で製造した包装袋18について図面を参照しながら説明してきたが、本発明の概念を逸脱しない範囲内で、適宜変更可能であることはいうまでもない。

【0087】

たとえば、本実施例では二重フィルム21の幅方向略中央部を溶断することにより底部41を形成し、続く側部形成工程において側部形成用熱刃16が二重フィルム21に1回接触することで2つの包装袋18を得ることができる、いわゆる2丁取りでの製造方法について説明したが、これに限定されるものではなく、1丁取りでの製造方法にも適用することができる。

【0088】

また、底部形成工程では、底部形成用熱刃15を二重フィルム21に連続的に接触させて底部41を形成したが、これに限定されるものではなく、側部形成用熱刃16と同様の方法で熱溶着して底部41を形成するようにしても良い。

【0089】

さらに、本実施例で製造した包装袋18は略矩形状の袋体としたが、これに限定されるものではなく、略台形状の袋体や、側部42が底部41を兼ねるようにした三角形状のものとしても良い。これらの形状の包装袋18は、一例として、側部形成用熱刃16を略八の字状に形成したり、二重フィルム21の流れ方向に対して角度を変えて複数個備えるようにして製造することができる。

【0090】

また、OPPフィルムと積層フィルムの厚みは、包装袋内に収容する野菜や果物の品種、産地、収穫時期等にあわせて変化させることができ、たとえば、同一品目の野菜であっても、夏と冬とでは呼吸量が異なるため、より鮮度を保つために夏に収穫された野菜を収納する夏用包装袋と、冬に収穫された野菜を収納する冬用包装袋とでフィルムの厚みを変えるようにしても良い。

【図面の簡単な説明】

【0091】

【図1】本発明に係る包装袋の製造方法の工程を示したフローである。

【図2】本発明に係る包装袋を製造するための製袋機を示した説明図である。

【図3】底部形成工程における二重フィルムを示した説明図である。

【図4】側部形成工程における二重フィルムを示した説明図である。

【図5】側部形成工程において形成した側部の拡大断面図である。

【図6】本発明に係る包装袋の製造方法で製造した包装袋を示す説明図である。

【符号の説明】

【0092】

11 第1のロール

12 第2のロール

18 包装袋

19 二軸延伸ポリプロピレンフィルム

20 積層フィルム

S2 重ね工程

S3 底部形成工程

S4 側部形成工程

【特許請求の範囲】

【請求項1】

二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、

前記積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものであり、

第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる重ね工程と、

重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、

前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、

を有する包装袋の製造方法。

【請求項2】

前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、

前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、同低密度高圧ポリエチレン層をサンドイッチ状に挟み込む2つの1〜7μmの厚みを有するポリプロピレン層とを積層して、12〜44μmの厚みとしていることを特徴とする請求項1に記載の包装袋の製造方法。

【請求項3】

二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、

前記積層フィルムは、低密度高圧ポリエチレン層とポリプロピレン層とを有するものであり、

第1のロールから引き出した二軸延伸ポリプロピレンフィルムに、第2のロールから引き出した前記積層フィルムのポリプロピレン層の面を対向させて、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、

前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、

を有する包装袋の製造方法。

【請求項4】

前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、

前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、1〜7μmの厚みを有するポリプロピレン層とを積層して、11〜37μmの厚みとしていることを特徴とする請求項3に記載の包装袋の製造方法。

【請求項5】

前記二軸延伸ポリプロピレンフィルムの20℃における酸素透過度は1000〜3750cc/m2・day・atmであり、

前記積層フィルムの20℃における酸素透過度は2500〜20000cc/m2・day・atmであることを特徴とする請求項1〜4いずれか1項に記載の包装袋の製造方法。

【請求項6】

前記底部形成工程では、熱処理の温度を340〜400℃とし、

前記袋形成工程では、熱処理の温度を360〜420℃としていることを特徴とする請求項1〜5いずれか1項に記載の包装袋の製造方法。

【請求項7】

前記底部形成工程では、第1のロールから引き出した二軸延伸ポリプロピレンフィルムの張力が、第2のロールから引き出した積層フィルムの張力よりも大きいことを特徴とする請求項1〜6いずれか1項に記載の包装袋の製造方法。

【請求項8】

請求項1〜7いずれか1項に記載の包装袋の製造方法により製造した包装袋。

【請求項1】

二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、

前記積層フィルムは、低密度高圧ポリエチレン層をポリプロピレン層でサンドイッチ状に形成したものであり、

第1のロールから引き出した二軸延伸ポリプロピレンフィルムと、第2のロールから引き出した積層フィルムとを、それぞれ搬送しながら重ねる重ね工程と、

重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、

前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、

を有する包装袋の製造方法。

【請求項2】

前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、

前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、同低密度高圧ポリエチレン層をサンドイッチ状に挟み込む2つの1〜7μmの厚みを有するポリプロピレン層とを積層して、12〜44μmの厚みとしていることを特徴とする請求項1に記載の包装袋の製造方法。

【請求項3】

二軸延伸ポリプロピレンフィルムを捲回した第1のロールと、積層フィルムを捲回した第2のロールとを用い、二軸延伸ポリプロピレンフィルムと前記積層フィルムとを熱処理しながら製袋する包装袋の製造方法において、

前記積層フィルムは、低密度高圧ポリエチレン層とポリプロピレン層とを有するものであり、

第1のロールから引き出した二軸延伸ポリプロピレンフィルムに、第2のロールから引き出した前記積層フィルムのポリプロピレン層の面を対向させて、それぞれ搬送しながら重ねる重ね工程と、重ねたフィルムを、所定の方向に搬送しつつ、同所定の方向に沿って熱処理しながらシールする底部形成工程と、

前記底部形成工程で形成した底部の形成方向に交差する方向において熱処理しながらシールして側部を形成し、フィルムを袋状とする袋形成工程と、

を有する包装袋の製造方法。

【請求項4】

前記二軸延伸ポリプロピレンフィルムは、8〜30μmの厚みを有し、

前記積層フィルムは、10〜30μmの厚みを有する低密度高圧ポリエチレン層と、1〜7μmの厚みを有するポリプロピレン層とを積層して、11〜37μmの厚みとしていることを特徴とする請求項3に記載の包装袋の製造方法。

【請求項5】

前記二軸延伸ポリプロピレンフィルムの20℃における酸素透過度は1000〜3750cc/m2・day・atmであり、

前記積層フィルムの20℃における酸素透過度は2500〜20000cc/m2・day・atmであることを特徴とする請求項1〜4いずれか1項に記載の包装袋の製造方法。

【請求項6】

前記底部形成工程では、熱処理の温度を340〜400℃とし、

前記袋形成工程では、熱処理の温度を360〜420℃としていることを特徴とする請求項1〜5いずれか1項に記載の包装袋の製造方法。

【請求項7】

前記底部形成工程では、第1のロールから引き出した二軸延伸ポリプロピレンフィルムの張力が、第2のロールから引き出した積層フィルムの張力よりも大きいことを特徴とする請求項1〜6いずれか1項に記載の包装袋の製造方法。

【請求項8】

請求項1〜7いずれか1項に記載の包装袋の製造方法により製造した包装袋。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−184277(P2009−184277A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−28401(P2008−28401)

【出願日】平成20年2月8日(2008.2.8)

【出願人】(594041449)株式会社堀江本店 (3)

【出願人】(591065549)福岡県 (121)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月8日(2008.2.8)

【出願人】(594041449)株式会社堀江本店 (3)

【出願人】(591065549)福岡県 (121)

【Fターム(参考)】

[ Back to top ]