合成樹脂複合体

【課題】竿素材の内周面に薄くかつ厚さが均一な薄膜層を形成した中通し竿用の竿体を提供する。

【解決手段】強化繊維にマトリックス樹脂を含浸させたプリプレグ製の竿素材1の外側に配置したコイル5に高周波電力を印加する。竿素材1の内部空間に導入された原料ガスを、竿素材1の一端から他端に向けて流動させながらその内部空間でプラズマ化し、プラズマ化した粒子を竿素材1の内周面に堆積させて薄膜層2を形成する。

【解決手段】強化繊維にマトリックス樹脂を含浸させたプリプレグ製の竿素材1の外側に配置したコイル5に高周波電力を印加する。竿素材1の内部空間に導入された原料ガスを、竿素材1の一端から他端に向けて流動させながらその内部空間でプラズマ化し、プラズマ化した粒子を竿素材1の内周面に堆積させて薄膜層2を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、素材の内周面に薄膜層を形成してある合成樹脂複合体に関する。

【背景技術】

【0002】

筒状の素材としての竿素材の内周面に薄膜層を形成するに、樹脂塗材(有機物を含む)を収納する塗料圧送タンクの液面をコンプレッサーからの圧縮空気によって加圧して、縦姿勢にした竿体の内部空間内に樹脂塗材を送り込み、その後、加圧を解除して内部の樹脂塗材を排出する。そうすると、竿素材の内周面に加圧作用を受けた樹脂塗料の一部が薄い層となって付着残留し、加圧を解除して内部の樹脂塗材を排出しても、樹脂塗材の薄い層が残り薄膜層を形成する方法を採っていた(特許文献1)。

【特許文献1】特許3656755号公報(段落〔0019〕,図2、図4)

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記した薄膜層は、加圧後に樹脂塗材を排出して残った樹脂塗材の付着層を薄膜層とするもので、樹脂塗材の粘度や摩擦係数等の粗性や加圧条件等によって、薄膜層の付着厚が厚く、厚みムラも発生する虞があった。

しかも、有機物を含んでいるために、耐摩耗性に劣る面があった。

【0004】

本発明の目的は、上記した欠点を解消し、素材の内周面に薄くかつ厚さが均一な無機質の薄膜層を形成した合成樹脂複合体を提供する点にある。

【課題を解決するための手段】

【0005】

〔構成〕

請求項1に係る発明の特徴構成は、強化繊維にマトリックス樹脂を含浸させたプリプレグ製の筒状の素材内周面に、原料を高エネルギー状態の粒子にし、その高エネルギー化した粒子を化学的に付着・堆積させて無機質の薄膜層を形成してある点にあり、その作用効果は次の通りである。

【0006】

〔作用〕

強化繊維の一部が表出する状態にあるプリプレグ製の筒状の素材内周面に、原料を高エネルギー状態の粒子にし、その高エネルギー化した粒子を化学的に付着・堆積させて薄膜層を形成する。したがって、層の厚さが一定で、薄くできる。また、高エネルギー状態の粒子は化学的に結合しているので、粒子同士の結合力が高く、そのために薄膜層は堆積密度も大きく、表面粗さも小さくできる。

【0007】

〔効果〕

上記のように堆積密度も大きく、表面粗さも小さくできるので、この薄膜層は撥水性能が高い合成樹脂複合体を提供することができた。

【0008】

〔構成〕

請求項2に係る発明の特徴構成は、強化繊維にマトリックス樹脂を含浸させたプリプレグ製の筒状の素材の外側に配置したコイルに高周波電力を印加し、前記素材の内部空間に導入された原料ガスを、前記素材の一端から他端に向けて流動させながらその内部空間でプラズマ化し、プラズマ化した粒子を前記素材の内周面に化学的に堆積させて、無機質の薄膜層を形成する点にあり、その作用効果は次の通りである。

【0009】

〔作用効果〕

筒状の素材の外周面にコイルを巻き付け、そのコイルに高周波電力を印加することによって、素材の内部空間に導入された原料ガスが、前記素材の一端から他端に向けて流動する間にプラズマ化され、そのプラズマ化された粒子が素材の内周面に化学的に堆積し、無機質の薄膜層を形成する。

【0010】

〔構成〕

請求項3に係る発明の特徴構成は、内周面に前記薄膜層を形成した竿素材の内部空間を、釣り糸挿通空間としてある点にあり、その作用効果は次の通りである。

【0011】

〔作用効果〕

薄膜層は、前記したように、堆積密度も大きく、表面粗さも小さく、撥水性能や滑り抵抗が小である。

これによって、釣り糸挿通空間に導入される釣り糸に対する巻上げ抵抗や繰出し抵抗が大幅に軽減されるとともに、堆積密度が高い分表面硬度の高く釣り糸との接触によっても磨耗し難く、長期に亘って抵抗の少ない状態を維持できる。

【発明を実施するための最良の形態】

【0012】

〔第1実施形態〕

この実施形態においては、プラズマCVD法を用いた薄膜層2の形成について説明する。

まず、図示してはいないが、処理対象となる竿体の構造について説明する。

炭素繊維等の強化繊維を一方向に引き揃えたものに、エポキシ等の熱硬化性樹脂を含浸させて、プリプレグシートを構成する。このプリプレグシートを所定形状に裁断して、メインパターンを形成する。この他、図示していないが、竿尻端等の補強を図る為に、メインパターンより軸芯長の短い補強パターン等が使用される。

【0013】

メインパターンとして、強化繊維を周方向に引き揃えた第1層と、強化繊維を軸線方向に沿って引き揃えた第2層と、強化繊維を周方向に引き揃えたものを第3層とを揃える。これらを重ね合わせてマンドレルに巻回し、または、順次マンドレルに巻回して積層していくことによって、筒状体を構成する。筒状体をマンドレルと一体で焼成し、マンドレルを脱芯後所定長さに裁断し研磨処理等を行って竿素材1を構成する。

竿素材1の外周面には、樹脂塗料を施して塗装膜層が形成されて、竿体が形成される。

【0014】

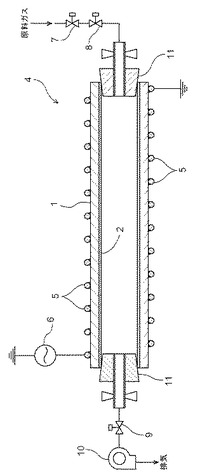

次に、竿素材1の内周面に薄膜層2を形成するプラズマ薄膜形成装置4について説明する。図1に示すように、プラズマ薄膜形成装置4は、竿素材1の外周面に接触する状態で配置されたコイル5と、コイル5に高周波で高圧の電力を供給する高周波電源6と、竿素材1の一端側に原料ガスを供給すべく配置された供給バルブ7及び流量制御弁8と、竿素材1の他端側に原料ガスを排出すべく配置された排出バルブ9及び排出ファン10と、竿素材1を両端で支持する支持具11とで、構成してある。

【0015】

(1) コイル5は、竿素材1の外周面に接触する状態で螺旋状に巻き付けられており、銅等の良導電性の金属又は合金で形成される。

(2) 原料ガスとしては、DLC膜を形成する場合に、炭化水素系、炭化弗素系のガスが使用されるが、主としてメタンガス、アセチレンガスを単独で又は混合して使用される。なお、原料ガスのプラズマ化を促進する観点より、不活性ガスとしてアルゴンガス等を前記したガスに混合して用いてもよい。

(3) 支持具11としては、金属製のもので表面に絶縁性部材を塗布したものが使用される。

【0016】

以上のような構成により、薄膜層2が形成される過程を説明する。

(4) 竿素材1の内周面に薄膜層2を施す際に、竿素材1等の内周面と薄膜層2との密着性が十分でないと考えられる場合には、アルゴンボンバードメント処理を前処理工程で行い、その後、薄膜層2を施す工程を行う。

アルゴンボンバードメント処理は、プラズマ電源:RF、圧力:Arガスで10-4〜10-3Torr、電力:300〜500w、処理時間:7〜13分の条件で行われる。

(5) アルゴンボンバードメント処理を行った後に、CVDによる成膜過程を行う。コイル5に対しては、高周波パルス電圧を印加する。高周波パルス電圧としては、−25kvからー15kvの負電圧で周波数100kHz〜100MHzで好ましくは13.56MHz、パルス幅25〜70μsの範囲から選定される。

(6) 竿素材1の設置条件としては、大気圧が推奨されるが、真空チャンバー内において薄膜形成を行ってもよい。

(7) 原料ガスの流速は、0.01〜0.2msが採用されるが、穂先竿では前記速度範囲のうちで遅い速度が採用され、元竿等では前記速度範囲のうちで速い速度範囲が採用される。また、原料ガスの圧力は、大気圧の1.5倍〜2倍位を適圧とする。

(8) 以上のところから、竿素材1の一端から原料ガスを前記した速度と圧力をもって連続的に流し、竿素材1の他端から原料ガスを取り出す。これに対して、コイル5に高周波電力を付与すると、竿素材1の内部空間においては、原料ガスが電離してプラズマが形成される。形成されたプラズマは、電子を電離した荷電粒子が竿素材1の内周面に堆積し、薄膜層2を形成する。

【0017】

上記製造方法によって形成された薄膜層2の評価を記載する。基準は一般的に使用されている、塗装の評価方法を採用する。

テスト方法は、薄膜層2を竿体Aに形成した後に、その竿体Aを竿軸線に沿って2つに割って、割られた竿体Aの一方の方をテストピースとして、その内部の薄膜層2に対してテストを施す。

【0018】

評価方法としては、次に示すようなものである。

(1) 鉛筆を用いた引っかきテスト

2H以上の鉛筆を用いて、薄膜上に引っかき傷が現れるか否かのテストを行った。

テスト後、5Hの鉛筆芯でも、引っかき傷は現れなかった。

(2) テープ引き剥がしテスト

薄膜表面に2cm角のセロ目を入れた状態で、テープを接着して引き剥がしを行う。

テスト後、セロ目の一角が剥がれないことを確認した。

(3) 蒸れテスト

薄膜表面に2cm角のセロ目を入れた状態で、温水(50℃)中に24時間浸漬させた後に、前記したテープ引き剥がしテストを行う。

テスト後、セロ目の一角が剥がれないことを確認した。

(4) 耐候性テスト

ウエザー試験機で、JISB7753の下100時間テストを行った。

テスト後、薄膜層の表面に変化がないことを確認した。

(5) 耐溶剤性テスト

薄膜層に対して、空拭き往復50回後、ボナンザ、中性洗剤、アルコールで50回往復拭きを行う。

テスト後、薄膜層の剥離がないことを確認した。

【0019】

〔別実施形態〕

(1) 上記実施形態においては、大気圧下において成膜工程を行っているが、真空チャンバー内において行ってもよい。

(2) 上記実施形態においては、DLC膜の形成について説明したが、その外、珪素酸化物膜、アルミナ膜等を成膜することができる。珪素酸化物膜を成膜する場合には、シランと酸素との混合ガスを原料ガスとすることができる。

(3) 上記成膜製法としては、誘導結合型プラズマ源を使用したが、へリコン波励起型プラズマ源や、マイクロ波を利用した電子サイクロトロン共鳴プラズマ源等を利用した成膜製法を採用してもよい。

(4) 合成樹脂複合体としては、上記した釣り竿用の竿体以外に、リールシート、釣り 糸ガイド、リール等に使用されている樹脂成形品、または、自転車のフレーム、クラン クアーム、ゴルフシャフト等の筒状の樹脂成形品をいう。

【図面の簡単な説明】

【0020】

【図1】プラズマ薄膜形成装置で竿素材の内周面に薄膜層を形成する状態を示す構成図

【符号の説明】

【0021】

1 素材

2 薄膜層

4 プラズマ薄膜形成装置

5 コイル

【技術分野】

【0001】

本発明は、素材の内周面に薄膜層を形成してある合成樹脂複合体に関する。

【背景技術】

【0002】

筒状の素材としての竿素材の内周面に薄膜層を形成するに、樹脂塗材(有機物を含む)を収納する塗料圧送タンクの液面をコンプレッサーからの圧縮空気によって加圧して、縦姿勢にした竿体の内部空間内に樹脂塗材を送り込み、その後、加圧を解除して内部の樹脂塗材を排出する。そうすると、竿素材の内周面に加圧作用を受けた樹脂塗料の一部が薄い層となって付着残留し、加圧を解除して内部の樹脂塗材を排出しても、樹脂塗材の薄い層が残り薄膜層を形成する方法を採っていた(特許文献1)。

【特許文献1】特許3656755号公報(段落〔0019〕,図2、図4)

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記した薄膜層は、加圧後に樹脂塗材を排出して残った樹脂塗材の付着層を薄膜層とするもので、樹脂塗材の粘度や摩擦係数等の粗性や加圧条件等によって、薄膜層の付着厚が厚く、厚みムラも発生する虞があった。

しかも、有機物を含んでいるために、耐摩耗性に劣る面があった。

【0004】

本発明の目的は、上記した欠点を解消し、素材の内周面に薄くかつ厚さが均一な無機質の薄膜層を形成した合成樹脂複合体を提供する点にある。

【課題を解決するための手段】

【0005】

〔構成〕

請求項1に係る発明の特徴構成は、強化繊維にマトリックス樹脂を含浸させたプリプレグ製の筒状の素材内周面に、原料を高エネルギー状態の粒子にし、その高エネルギー化した粒子を化学的に付着・堆積させて無機質の薄膜層を形成してある点にあり、その作用効果は次の通りである。

【0006】

〔作用〕

強化繊維の一部が表出する状態にあるプリプレグ製の筒状の素材内周面に、原料を高エネルギー状態の粒子にし、その高エネルギー化した粒子を化学的に付着・堆積させて薄膜層を形成する。したがって、層の厚さが一定で、薄くできる。また、高エネルギー状態の粒子は化学的に結合しているので、粒子同士の結合力が高く、そのために薄膜層は堆積密度も大きく、表面粗さも小さくできる。

【0007】

〔効果〕

上記のように堆積密度も大きく、表面粗さも小さくできるので、この薄膜層は撥水性能が高い合成樹脂複合体を提供することができた。

【0008】

〔構成〕

請求項2に係る発明の特徴構成は、強化繊維にマトリックス樹脂を含浸させたプリプレグ製の筒状の素材の外側に配置したコイルに高周波電力を印加し、前記素材の内部空間に導入された原料ガスを、前記素材の一端から他端に向けて流動させながらその内部空間でプラズマ化し、プラズマ化した粒子を前記素材の内周面に化学的に堆積させて、無機質の薄膜層を形成する点にあり、その作用効果は次の通りである。

【0009】

〔作用効果〕

筒状の素材の外周面にコイルを巻き付け、そのコイルに高周波電力を印加することによって、素材の内部空間に導入された原料ガスが、前記素材の一端から他端に向けて流動する間にプラズマ化され、そのプラズマ化された粒子が素材の内周面に化学的に堆積し、無機質の薄膜層を形成する。

【0010】

〔構成〕

請求項3に係る発明の特徴構成は、内周面に前記薄膜層を形成した竿素材の内部空間を、釣り糸挿通空間としてある点にあり、その作用効果は次の通りである。

【0011】

〔作用効果〕

薄膜層は、前記したように、堆積密度も大きく、表面粗さも小さく、撥水性能や滑り抵抗が小である。

これによって、釣り糸挿通空間に導入される釣り糸に対する巻上げ抵抗や繰出し抵抗が大幅に軽減されるとともに、堆積密度が高い分表面硬度の高く釣り糸との接触によっても磨耗し難く、長期に亘って抵抗の少ない状態を維持できる。

【発明を実施するための最良の形態】

【0012】

〔第1実施形態〕

この実施形態においては、プラズマCVD法を用いた薄膜層2の形成について説明する。

まず、図示してはいないが、処理対象となる竿体の構造について説明する。

炭素繊維等の強化繊維を一方向に引き揃えたものに、エポキシ等の熱硬化性樹脂を含浸させて、プリプレグシートを構成する。このプリプレグシートを所定形状に裁断して、メインパターンを形成する。この他、図示していないが、竿尻端等の補強を図る為に、メインパターンより軸芯長の短い補強パターン等が使用される。

【0013】

メインパターンとして、強化繊維を周方向に引き揃えた第1層と、強化繊維を軸線方向に沿って引き揃えた第2層と、強化繊維を周方向に引き揃えたものを第3層とを揃える。これらを重ね合わせてマンドレルに巻回し、または、順次マンドレルに巻回して積層していくことによって、筒状体を構成する。筒状体をマンドレルと一体で焼成し、マンドレルを脱芯後所定長さに裁断し研磨処理等を行って竿素材1を構成する。

竿素材1の外周面には、樹脂塗料を施して塗装膜層が形成されて、竿体が形成される。

【0014】

次に、竿素材1の内周面に薄膜層2を形成するプラズマ薄膜形成装置4について説明する。図1に示すように、プラズマ薄膜形成装置4は、竿素材1の外周面に接触する状態で配置されたコイル5と、コイル5に高周波で高圧の電力を供給する高周波電源6と、竿素材1の一端側に原料ガスを供給すべく配置された供給バルブ7及び流量制御弁8と、竿素材1の他端側に原料ガスを排出すべく配置された排出バルブ9及び排出ファン10と、竿素材1を両端で支持する支持具11とで、構成してある。

【0015】

(1) コイル5は、竿素材1の外周面に接触する状態で螺旋状に巻き付けられており、銅等の良導電性の金属又は合金で形成される。

(2) 原料ガスとしては、DLC膜を形成する場合に、炭化水素系、炭化弗素系のガスが使用されるが、主としてメタンガス、アセチレンガスを単独で又は混合して使用される。なお、原料ガスのプラズマ化を促進する観点より、不活性ガスとしてアルゴンガス等を前記したガスに混合して用いてもよい。

(3) 支持具11としては、金属製のもので表面に絶縁性部材を塗布したものが使用される。

【0016】

以上のような構成により、薄膜層2が形成される過程を説明する。

(4) 竿素材1の内周面に薄膜層2を施す際に、竿素材1等の内周面と薄膜層2との密着性が十分でないと考えられる場合には、アルゴンボンバードメント処理を前処理工程で行い、その後、薄膜層2を施す工程を行う。

アルゴンボンバードメント処理は、プラズマ電源:RF、圧力:Arガスで10-4〜10-3Torr、電力:300〜500w、処理時間:7〜13分の条件で行われる。

(5) アルゴンボンバードメント処理を行った後に、CVDによる成膜過程を行う。コイル5に対しては、高周波パルス電圧を印加する。高周波パルス電圧としては、−25kvからー15kvの負電圧で周波数100kHz〜100MHzで好ましくは13.56MHz、パルス幅25〜70μsの範囲から選定される。

(6) 竿素材1の設置条件としては、大気圧が推奨されるが、真空チャンバー内において薄膜形成を行ってもよい。

(7) 原料ガスの流速は、0.01〜0.2msが採用されるが、穂先竿では前記速度範囲のうちで遅い速度が採用され、元竿等では前記速度範囲のうちで速い速度範囲が採用される。また、原料ガスの圧力は、大気圧の1.5倍〜2倍位を適圧とする。

(8) 以上のところから、竿素材1の一端から原料ガスを前記した速度と圧力をもって連続的に流し、竿素材1の他端から原料ガスを取り出す。これに対して、コイル5に高周波電力を付与すると、竿素材1の内部空間においては、原料ガスが電離してプラズマが形成される。形成されたプラズマは、電子を電離した荷電粒子が竿素材1の内周面に堆積し、薄膜層2を形成する。

【0017】

上記製造方法によって形成された薄膜層2の評価を記載する。基準は一般的に使用されている、塗装の評価方法を採用する。

テスト方法は、薄膜層2を竿体Aに形成した後に、その竿体Aを竿軸線に沿って2つに割って、割られた竿体Aの一方の方をテストピースとして、その内部の薄膜層2に対してテストを施す。

【0018】

評価方法としては、次に示すようなものである。

(1) 鉛筆を用いた引っかきテスト

2H以上の鉛筆を用いて、薄膜上に引っかき傷が現れるか否かのテストを行った。

テスト後、5Hの鉛筆芯でも、引っかき傷は現れなかった。

(2) テープ引き剥がしテスト

薄膜表面に2cm角のセロ目を入れた状態で、テープを接着して引き剥がしを行う。

テスト後、セロ目の一角が剥がれないことを確認した。

(3) 蒸れテスト

薄膜表面に2cm角のセロ目を入れた状態で、温水(50℃)中に24時間浸漬させた後に、前記したテープ引き剥がしテストを行う。

テスト後、セロ目の一角が剥がれないことを確認した。

(4) 耐候性テスト

ウエザー試験機で、JISB7753の下100時間テストを行った。

テスト後、薄膜層の表面に変化がないことを確認した。

(5) 耐溶剤性テスト

薄膜層に対して、空拭き往復50回後、ボナンザ、中性洗剤、アルコールで50回往復拭きを行う。

テスト後、薄膜層の剥離がないことを確認した。

【0019】

〔別実施形態〕

(1) 上記実施形態においては、大気圧下において成膜工程を行っているが、真空チャンバー内において行ってもよい。

(2) 上記実施形態においては、DLC膜の形成について説明したが、その外、珪素酸化物膜、アルミナ膜等を成膜することができる。珪素酸化物膜を成膜する場合には、シランと酸素との混合ガスを原料ガスとすることができる。

(3) 上記成膜製法としては、誘導結合型プラズマ源を使用したが、へリコン波励起型プラズマ源や、マイクロ波を利用した電子サイクロトロン共鳴プラズマ源等を利用した成膜製法を採用してもよい。

(4) 合成樹脂複合体としては、上記した釣り竿用の竿体以外に、リールシート、釣り 糸ガイド、リール等に使用されている樹脂成形品、または、自転車のフレーム、クラン クアーム、ゴルフシャフト等の筒状の樹脂成形品をいう。

【図面の簡単な説明】

【0020】

【図1】プラズマ薄膜形成装置で竿素材の内周面に薄膜層を形成する状態を示す構成図

【符号の説明】

【0021】

1 素材

2 薄膜層

4 プラズマ薄膜形成装置

5 コイル

【特許請求の範囲】

【請求項1】

強化繊維にマトリックス樹脂を含浸させたプリプレグ製の筒状の素材内周面に、原料を高エネルギー状態の粒子にし、その高エネルギー化した粒子を化学的に付着・堆積させて無機質の薄膜層を形成してある合成樹脂複合体。

【請求項2】

強化繊維にマトリックス樹脂を含浸させたプリプレグ製の筒状の素材の外側に配置したコイルに高周波電力を印加し、前記素材の内部空間に導入された原料ガスを、前記素材の一端から他端に向けて流動させながらその内部空間でプラズマ化し、プラズマ化した粒子を前記素材の内周面に化学的に堆積させて、無機質の薄膜層を形成する合成樹脂複合体。

【請求項3】

内周面に前記薄膜層を形成した竿素材の内部空間を、釣り糸挿通空間としてある請求項1又は2記載の合成樹脂複合体。

【請求項1】

強化繊維にマトリックス樹脂を含浸させたプリプレグ製の筒状の素材内周面に、原料を高エネルギー状態の粒子にし、その高エネルギー化した粒子を化学的に付着・堆積させて無機質の薄膜層を形成してある合成樹脂複合体。

【請求項2】

強化繊維にマトリックス樹脂を含浸させたプリプレグ製の筒状の素材の外側に配置したコイルに高周波電力を印加し、前記素材の内部空間に導入された原料ガスを、前記素材の一端から他端に向けて流動させながらその内部空間でプラズマ化し、プラズマ化した粒子を前記素材の内周面に化学的に堆積させて、無機質の薄膜層を形成する合成樹脂複合体。

【請求項3】

内周面に前記薄膜層を形成した竿素材の内部空間を、釣り糸挿通空間としてある請求項1又は2記載の合成樹脂複合体。

【図1】

【公開番号】特開2010−63385(P2010−63385A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−231346(P2008−231346)

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000002439)株式会社シマノ (1,038)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000002439)株式会社シマノ (1,038)

【Fターム(参考)】

[ Back to top ]