射出発泡成形体の製造方法

【課題】表面状態が良好であるとともに、スキン層の厚さが薄くより軽量な成形体とすることができる射出発泡成形体の製造方法を提供することを目的としている。

【解決手段】熱可塑性樹脂と化学発泡剤とを含む発泡性溶融樹脂を金型のキャビティ内に射出充填する工程を含む射出発泡成形体の製造方法であって、前記熱可塑性樹脂の融点±50℃に加熱された加熱ガスを0.1〜5MPaの圧力でキャビティ内に充填した状態で、前記発泡性溶融樹脂をキャビティ内に射出充填する工程を備えていることを特徴としている。

【解決手段】熱可塑性樹脂と化学発泡剤とを含む発泡性溶融樹脂を金型のキャビティ内に射出充填する工程を含む射出発泡成形体の製造方法であって、前記熱可塑性樹脂の融点±50℃に加熱された加熱ガスを0.1〜5MPaの圧力でキャビティ内に充填した状態で、前記発泡性溶融樹脂をキャビティ内に射出充填する工程を備えていることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、射出発泡成形体の製造方法に関する。

【背景技術】

【0002】

射出発泡成形体の製造方法としては、射出機の射出口に結合される金型を固定型とその固定型に対して進退する可動型とで構成し、それらの間に形成されるキャビティを可動型の進退によって拡大縮小可能となし、射出機から金型のキャビティ内へ発泡剤含有の溶融樹脂(以下、「発泡性溶融樹脂」と記す)が射出される以前に可動型を進出させてキャビティを縮小させ、発泡性溶融樹脂の射出とほぼ同時に可動型を後退させてキャビティを所定の大きさまで拡大する成形方法(たとえば、特許文献1参照)や、互いに嵌りあってキャビティに接触容積を拡大または縮小する方向に相対移動可能な可動型を所定のキャビティ容積縮小位置に位置させてキャビティ内に発泡性溶融樹脂を発泡しない樹脂圧力に維持した状態で注入しながらキャビティ容積を拡大した後に金型をキャビティ容積縮小方向に移動させることにより樹脂を圧縮して樹脂表面を冷却して固化させた後に金型をキャビティ容積拡大方向に移動させることにより発泡を開始する樹脂圧力まで低下させて内部の樹脂を発泡させ冷却した後に成形体を取り出す成形方法(たとえば、特許文献2参照)が既に提案されている。

【0003】

しかし、前者の成形方法の場合、発泡性溶融樹脂の射出充填と同時に可動型を拡大方向に移動させる方法であるため、樹脂圧力の低下で発泡が始まり発泡速度と型移動の速度バランスが取れない問題があるほか、粗大気泡や気泡の破裂などで外観が優れた成形体が得られないという問題がある。

【0004】

一方、後者の成形方法の場合、可動型をキャビティ容積縮小位置に位置させた状態でキャビティ内に発泡性溶融樹脂を発泡しない樹脂圧力に維持した状態で注入しながらキャビティ容積を拡大するようになっているが、キャビティ容積の拡大は樹脂圧力の低下を誘発する要素を持っており、粗大気泡や気泡の破裂が生じやすい。キャビティ容積の拡大または縮小工程中に樹脂の冷却工程があるため例え金型温度が高くとも樹脂の表面に厚いスキン層(固化層)が生じ、外観が優れた成形体が得られない。しかも、これらの成形方法ではゲート周辺の溶融樹脂圧力が非常に高くなり、そのゲート周辺の樹脂は高い樹脂圧力の状態で冷却固化される。そのため、ゲート周辺の発泡倍率は、1.01〜1.2倍程度が限界である。一方、ゲートより遠方部では、大気圧力に等しくなるため溶融樹脂は、十分に発泡し、1.5倍〜2.0倍程度の発泡倍率を得ることは可能であるが、ゲート近傍とゲート遠方とに発泡倍率の不均一性を生じやすい。

【0005】

また、表面に破泡跡を生じさせない成形方法として、いわゆるガスカウンタープレッシャー法と呼ばれる成形方法が提案されている。これは、金型キャビティ内に予め発泡圧以上の圧力のガスを充填し、このガスによって金型キャビティ内を保圧しておき、保圧された状態の金型キャビティ内に射出機から発泡剤を含む溶融樹脂を射出充填し、その後金型キャビティ内からガスを抜くようになっている。

すなわち、ガスカウンタープレッシャー法は、樹脂に発泡剤を加えて金型内に射出する直前に、金型内を発泡圧力以上のガスで加圧し、次に発泡剤入りの樹脂を金型内に射出するため、樹脂流動先端部で発泡ガスの気泡が飛び出さず成形体表面は平滑面が得られるとともに、発泡剤を含む溶融樹脂を充填完了後に金型内の加圧ガスを金型外に抜くようになっているため、成形体内部に体積収縮分に相当する起泡力が発生し、成形体表面のヒケを防ぐことが出来るという利点を備えている。

【0006】

しかしながら、このガスカウンタープレッシャー法においては、溶融樹脂は、ガスがキャビティから抜かれると、キャビティ壁面に接触し、冷却されて成形体表面に厚いスキン層が形成されるため、発泡層による十分な軽量化が望めないという問題がある。

【0007】

【特許文献1】特開昭62-246710号公報

【特許文献2】特開平4-214311号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記事情に鑑みて、表面状態が良好であるとともに、スキン層の厚さが薄くより軽量な成形体とすることができる射出発泡成形体の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明にかかる射出発泡成形体の製造方法は、熱可塑性樹脂と化学発泡剤とを含む発泡性溶融樹脂を金型のキャビティ内に射出充填する工程を含む射出発泡成形体の製造方法であって、前記熱可塑性樹脂の融点±50℃に加熱された加熱ガスを0.1MPa〜5MPaの圧力でキャビティ内に充填した状態で、前記発泡性溶融樹脂をキャビティ内に射出充填する工程を備えていることを特徴としている。

【0010】

また、発泡性溶融樹脂をキャビティ内に射出充填直後にキャビティを一旦縮小して発泡性溶融樹脂を加圧したのち、キャビティ内から加熱ガスを排出するとともに、キャビティを拡張する工程を備えていることが好ましい。

【0011】

本発明において、熱可塑性樹脂としては、特に限定されないが、たとえば、ポリプロピレン,ポリエチレン,ポリスチレン,プロピレン/エチレンコポリマーなどのポリオレフィン系樹脂が挙げられる。

化学発泡剤としては、特に限定されないが、アゾジカルボンアミド(有機化合物)や重炭酸ナトリウム等の重炭酸塩(無機化合物)などが挙げられる。

加熱ガスとしてキャビティ内に注入されるガスとしては、樹脂に影響を及ぼさないものであれば特に限定されないが、たとえば、炭酸ガス,窒素,アルゴン,ネオン,ヘリウムなどの不活性ガスが挙げられる。

【0012】

また、本発明の発泡性溶融樹脂には、化学発泡剤以外に、必要に応じて、公知の、発泡助剤、発泡核剤、発泡成形安定剤、安定剤、紫外線吸収剤、酸化防止剤、帯電防止剤、滑剤、着色剤、難燃剤、架橋剤および/または充填剤を配合することができる。

【0013】

因みに、発泡助剤としては、例えば、ステアリン酸ナトリウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸カリウム、ステアリン酸亜鉛などのステアリン酸塩、モンタン酸(オクタコサン酸のことである)カルシウム、モンタン酸亜鉛などのモンタン酸塩等の高級脂肪酸金属塩、尿素もしくは尿素系化合物、パラフィン、その他ステアロアミド等が挙げられる。

発泡核剤としては、タルク、シリカ、炭酸カルシウム、ケイ酸カルシウム等の無機フィラー等が挙げられる。

【0014】

本発明において、射出充填直後とは、射出充填完了から5秒以内を意味し、好ましくは2秒以内である。

【0015】

本発明において、加熱ガスの温度は、熱可塑性樹脂の融点±50℃に限定されるが、その理由は、加熱ガス温度が熱可塑性樹脂の融点−50℃未満であると、スキン層の厚みの軽減効果がなく、加熱ガス温度が熱可塑性樹脂の融点+50℃を超えると、熱可塑性樹脂が樹脂やけにより黄変するなど成形体の外観不良を招くからである。

【0016】

また、加熱ガスの充填圧力は、0.1〜5MPに限定されるが、その理由は、加熱ガスの充填圧力が0.1MPa未満では、ガス充填効果がないからである。上限は特にないが、ガス圧が高くなるにつれて、発泡性溶融樹脂の射出圧も高くする必要があるため、あまり高くすると、射出機を大型のものにしなければならないなど実用性に欠ける。したがって、5MP以下程度とすることが好ましい。

【発明の効果】

【0017】

本発明にかかる射出発泡成形体の製造方法は、以上のように、熱可塑性樹脂の融点±50℃に加熱された加熱ガスを0.1MPa〜5MPaの圧力でキャビティ内に充填した状態で、前記発泡性溶融樹脂をキャビティ内に射出充填するようにしたので、表面状態が良好であるとともに、スキン層の厚さが薄くより軽量な成形体とすることができる。

すなわち、加熱ガスが充填されているので、キャビティ内において、発泡性溶融樹脂の圧縮や拡大で、粗大気泡の発生や気泡の破裂が抑制され、スキン層がほとんど無発泡層となり、外観性能にすぐれるとともに、加熱ガスによって発泡性溶融樹脂の表層が発泡完了まで高温に保たれるため、薄いスキン層が形成され、軽量の成形体を得ることができる。

【0018】

そして、さらに、発泡性溶融樹脂をキャビティ内に射出充填直後にキャビティを一旦縮小して発泡性溶融樹脂を加圧したのち、キャビティ内から加熱ガスを排出するとともに、キャビティを拡張するようにすれば、微細で高発泡層となり成形体全体の発泡倍率が向上し、また外観も向上する。

【発明を実施するための最良の形態】

【0019】

以下に、本発明を、その実施の形態を表す図面を参照しつつ詳しく説明する。

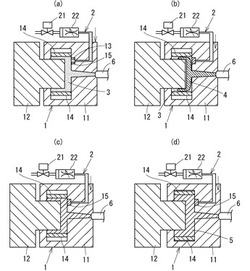

図1は本発明にかかる射出発泡成形体の製造方法の1つの実施の形態を表している。

【0020】

この射出発泡成形体の製造方法は、図1に示す金型1を用いるようになっている。

すなわち、金型1は、固定型11と、可動型12とを備えている。固定型11は、キャビティ13内で対向するように設けられた2つの可動ブロック14を備えている。

また、固定型11には、加熱ガス3の充填口(注入ピン)15が設けられている。充填口15は、加熱ガス供給路2に接続されている。加熱ガス供給路2は、一端が充填口15に接続され、他端が加熱ガス供給源(図示せず)に接続されているとともに、遠隔操作開閉弁21および流量・速度制御弁22を途中に備えている。

【0021】

そして、射出発泡成形体は、この金型1を用いて以下のようにして製造される。

(1)図1(a)に示すように、固定型11と可動型12とを閉合するとともに、固定型11の内部に設けられた可動ブロック14をキャビティの内容積が縮小する方向に移動させた状態で充填口15を開放するとともに、遠隔操作開閉弁21を開放して、熱可塑性樹脂の融点±50℃に加熱された加熱ガス3を流量・速度制御弁22で流量および速度を制御しながら、キャビティ13内に0.1〜5MPaのガス圧で充填する。

(2)図1(b)に示すように、充填口15を気密に閉鎖したのち、キャビティ13内に射出機(図ではノズル部分しかあらわれていない)6から発泡性溶融樹脂4を充填する。

(3)図1(c)に示すように、発泡性溶融樹脂4の充填完了直後に可動型12および可動ブロック14を一旦キャビティ13の縮小方向に動かし、発泡ガスの発生抑止圧力まで発泡性溶融樹脂を加圧する。なお、この加圧によって発泡性溶融樹脂中で微細気泡の核形成を行うことができる。

(4)図1(d)に示すように、可動型12および可動ブロック14をキャビティ拡大方向に移動させ、キャビティ13の内容積を得ようとする成形体の体積に一致するように拡大させ、発泡成形体5を得る。なお、キャビティ13の拡大前後で加熱ガスを金型パーティング面からキャビティ13の外部に排出させるようにする。

(5)金型1を冷却後、金型1を開放して成形された発泡成形体5を金型1から取り出す。

つぎに、本発明の具体的な実施例を比較例と対比させて説明する。

【0022】

(実施例1)

キャビティ13が、縦300mm,横200mm,高さ30mm,厚さ5mmの成形体を得る箱形状で、最大容積は422.5cm3である、図1に示すような金型1を用いて、以下のようにして、箱型をしたポリプロピレン発泡成形体を得た。

図1(a)に示すように固定型11と可動型12とを閉合するとともに、可動ブロック14を縮小方向に移動させて、キャビティ内容積422.5cm3の25%容積にした状態で、温度180℃に加熱された炭酸ガスを加熱ガス3として充填口15から圧力2MPaとなるようにキャビティ13内に充填した。

【0023】

つぎに、図1(b)に示すように、充填口15を閉じたのち、熱可塑性樹脂であるポリプロピレン樹脂(日本ポリプロ社製 MFR30g/10分、融点160℃)と化学発泡剤である重炭酸ナトリウムとをポリプロピレン樹脂100重量部に対して重炭酸ナトリウム6重量部の配合割合で射出機6で溶融混練した発泡性溶融樹脂をキャビティ13内に射出速度150mm/secで105.6gを射出充填した。このときのキャビティ13内の圧力(樹脂圧)は30MPaであった。

そして、充填完了直後に、図1(c)に示すように、可動型12および可動ブロック14をキャビティ13の縮小方向に移動させて、発泡性溶融樹脂4を圧縮し、キャビティ13内の樹脂圧を射出充填時の3.5倍に相当する105MPaにした。また、圧縮完了までは、加熱ガス3の温度を160℃以上、圧力を2MPaに維持させた。

ついで、図1(d)に示すように、拡大が開始される前後に加熱ガス3をキャビティ13内から金型パーティング面を介して徐々に排気させると同時に可動型12および可動ブロック14をキャビティ13の拡大方向に移動させて、キャビティ内容積を422.5cm3に拡大させた。

【0024】

その後、金型1を冷却したのち、金型1を開放して発泡成形体5を得た。

得られた成形体5の断面を観察したところ、スキン層厚みは0.1mmであった。スキン層近傍の気泡径は、4〜10ミクロンで平均径は8ミクロン。発泡層内の気泡径は12〜40ミクロンで平均径は25ミクロンであった。また、得られた成形体の比重と、同じ金型でキャビティの縮小,拡大を行わない方法で得た未発泡の成形体(標準品)の比重とを比較して得られた成形体の発泡倍率を求めたところ4倍であった。

【0025】

(比較例1)

加熱ガスに代えて、常温の炭酸ガスを使用した以外は、実施例1と同様にして発泡成形体を得た。

得られた成形体の断面を観察したところ、スキン層厚みは0.35mmであった。スキン層近傍の気泡径は、25〜45ミクロンで平均径は35ミクロン。発泡層内の気泡径は50〜90ミクロンで平均径は80ミクロンであった。また、発泡倍率は3.6倍であった。

【産業上の利用可能性】

【0026】

本発明の製造方法は、特に限定されないが、たとえば、自動車内装材,家電部品,家庭用品,工業部品などの製造に好適である。

【図面の簡単な説明】

【0027】

【図1】本発明にかかる射出発泡成形体の製造方法に用いる金型の動きを工程順に説明する断面図である。

【符号の説明】

【0028】

1 金型

13 キャビティ

3 加熱ガス

4 発泡性溶融樹脂

5 発泡成形体

【技術分野】

【0001】

本発明は、射出発泡成形体の製造方法に関する。

【背景技術】

【0002】

射出発泡成形体の製造方法としては、射出機の射出口に結合される金型を固定型とその固定型に対して進退する可動型とで構成し、それらの間に形成されるキャビティを可動型の進退によって拡大縮小可能となし、射出機から金型のキャビティ内へ発泡剤含有の溶融樹脂(以下、「発泡性溶融樹脂」と記す)が射出される以前に可動型を進出させてキャビティを縮小させ、発泡性溶融樹脂の射出とほぼ同時に可動型を後退させてキャビティを所定の大きさまで拡大する成形方法(たとえば、特許文献1参照)や、互いに嵌りあってキャビティに接触容積を拡大または縮小する方向に相対移動可能な可動型を所定のキャビティ容積縮小位置に位置させてキャビティ内に発泡性溶融樹脂を発泡しない樹脂圧力に維持した状態で注入しながらキャビティ容積を拡大した後に金型をキャビティ容積縮小方向に移動させることにより樹脂を圧縮して樹脂表面を冷却して固化させた後に金型をキャビティ容積拡大方向に移動させることにより発泡を開始する樹脂圧力まで低下させて内部の樹脂を発泡させ冷却した後に成形体を取り出す成形方法(たとえば、特許文献2参照)が既に提案されている。

【0003】

しかし、前者の成形方法の場合、発泡性溶融樹脂の射出充填と同時に可動型を拡大方向に移動させる方法であるため、樹脂圧力の低下で発泡が始まり発泡速度と型移動の速度バランスが取れない問題があるほか、粗大気泡や気泡の破裂などで外観が優れた成形体が得られないという問題がある。

【0004】

一方、後者の成形方法の場合、可動型をキャビティ容積縮小位置に位置させた状態でキャビティ内に発泡性溶融樹脂を発泡しない樹脂圧力に維持した状態で注入しながらキャビティ容積を拡大するようになっているが、キャビティ容積の拡大は樹脂圧力の低下を誘発する要素を持っており、粗大気泡や気泡の破裂が生じやすい。キャビティ容積の拡大または縮小工程中に樹脂の冷却工程があるため例え金型温度が高くとも樹脂の表面に厚いスキン層(固化層)が生じ、外観が優れた成形体が得られない。しかも、これらの成形方法ではゲート周辺の溶融樹脂圧力が非常に高くなり、そのゲート周辺の樹脂は高い樹脂圧力の状態で冷却固化される。そのため、ゲート周辺の発泡倍率は、1.01〜1.2倍程度が限界である。一方、ゲートより遠方部では、大気圧力に等しくなるため溶融樹脂は、十分に発泡し、1.5倍〜2.0倍程度の発泡倍率を得ることは可能であるが、ゲート近傍とゲート遠方とに発泡倍率の不均一性を生じやすい。

【0005】

また、表面に破泡跡を生じさせない成形方法として、いわゆるガスカウンタープレッシャー法と呼ばれる成形方法が提案されている。これは、金型キャビティ内に予め発泡圧以上の圧力のガスを充填し、このガスによって金型キャビティ内を保圧しておき、保圧された状態の金型キャビティ内に射出機から発泡剤を含む溶融樹脂を射出充填し、その後金型キャビティ内からガスを抜くようになっている。

すなわち、ガスカウンタープレッシャー法は、樹脂に発泡剤を加えて金型内に射出する直前に、金型内を発泡圧力以上のガスで加圧し、次に発泡剤入りの樹脂を金型内に射出するため、樹脂流動先端部で発泡ガスの気泡が飛び出さず成形体表面は平滑面が得られるとともに、発泡剤を含む溶融樹脂を充填完了後に金型内の加圧ガスを金型外に抜くようになっているため、成形体内部に体積収縮分に相当する起泡力が発生し、成形体表面のヒケを防ぐことが出来るという利点を備えている。

【0006】

しかしながら、このガスカウンタープレッシャー法においては、溶融樹脂は、ガスがキャビティから抜かれると、キャビティ壁面に接触し、冷却されて成形体表面に厚いスキン層が形成されるため、発泡層による十分な軽量化が望めないという問題がある。

【0007】

【特許文献1】特開昭62-246710号公報

【特許文献2】特開平4-214311号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記事情に鑑みて、表面状態が良好であるとともに、スキン層の厚さが薄くより軽量な成形体とすることができる射出発泡成形体の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明にかかる射出発泡成形体の製造方法は、熱可塑性樹脂と化学発泡剤とを含む発泡性溶融樹脂を金型のキャビティ内に射出充填する工程を含む射出発泡成形体の製造方法であって、前記熱可塑性樹脂の融点±50℃に加熱された加熱ガスを0.1MPa〜5MPaの圧力でキャビティ内に充填した状態で、前記発泡性溶融樹脂をキャビティ内に射出充填する工程を備えていることを特徴としている。

【0010】

また、発泡性溶融樹脂をキャビティ内に射出充填直後にキャビティを一旦縮小して発泡性溶融樹脂を加圧したのち、キャビティ内から加熱ガスを排出するとともに、キャビティを拡張する工程を備えていることが好ましい。

【0011】

本発明において、熱可塑性樹脂としては、特に限定されないが、たとえば、ポリプロピレン,ポリエチレン,ポリスチレン,プロピレン/エチレンコポリマーなどのポリオレフィン系樹脂が挙げられる。

化学発泡剤としては、特に限定されないが、アゾジカルボンアミド(有機化合物)や重炭酸ナトリウム等の重炭酸塩(無機化合物)などが挙げられる。

加熱ガスとしてキャビティ内に注入されるガスとしては、樹脂に影響を及ぼさないものであれば特に限定されないが、たとえば、炭酸ガス,窒素,アルゴン,ネオン,ヘリウムなどの不活性ガスが挙げられる。

【0012】

また、本発明の発泡性溶融樹脂には、化学発泡剤以外に、必要に応じて、公知の、発泡助剤、発泡核剤、発泡成形安定剤、安定剤、紫外線吸収剤、酸化防止剤、帯電防止剤、滑剤、着色剤、難燃剤、架橋剤および/または充填剤を配合することができる。

【0013】

因みに、発泡助剤としては、例えば、ステアリン酸ナトリウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸カリウム、ステアリン酸亜鉛などのステアリン酸塩、モンタン酸(オクタコサン酸のことである)カルシウム、モンタン酸亜鉛などのモンタン酸塩等の高級脂肪酸金属塩、尿素もしくは尿素系化合物、パラフィン、その他ステアロアミド等が挙げられる。

発泡核剤としては、タルク、シリカ、炭酸カルシウム、ケイ酸カルシウム等の無機フィラー等が挙げられる。

【0014】

本発明において、射出充填直後とは、射出充填完了から5秒以内を意味し、好ましくは2秒以内である。

【0015】

本発明において、加熱ガスの温度は、熱可塑性樹脂の融点±50℃に限定されるが、その理由は、加熱ガス温度が熱可塑性樹脂の融点−50℃未満であると、スキン層の厚みの軽減効果がなく、加熱ガス温度が熱可塑性樹脂の融点+50℃を超えると、熱可塑性樹脂が樹脂やけにより黄変するなど成形体の外観不良を招くからである。

【0016】

また、加熱ガスの充填圧力は、0.1〜5MPに限定されるが、その理由は、加熱ガスの充填圧力が0.1MPa未満では、ガス充填効果がないからである。上限は特にないが、ガス圧が高くなるにつれて、発泡性溶融樹脂の射出圧も高くする必要があるため、あまり高くすると、射出機を大型のものにしなければならないなど実用性に欠ける。したがって、5MP以下程度とすることが好ましい。

【発明の効果】

【0017】

本発明にかかる射出発泡成形体の製造方法は、以上のように、熱可塑性樹脂の融点±50℃に加熱された加熱ガスを0.1MPa〜5MPaの圧力でキャビティ内に充填した状態で、前記発泡性溶融樹脂をキャビティ内に射出充填するようにしたので、表面状態が良好であるとともに、スキン層の厚さが薄くより軽量な成形体とすることができる。

すなわち、加熱ガスが充填されているので、キャビティ内において、発泡性溶融樹脂の圧縮や拡大で、粗大気泡の発生や気泡の破裂が抑制され、スキン層がほとんど無発泡層となり、外観性能にすぐれるとともに、加熱ガスによって発泡性溶融樹脂の表層が発泡完了まで高温に保たれるため、薄いスキン層が形成され、軽量の成形体を得ることができる。

【0018】

そして、さらに、発泡性溶融樹脂をキャビティ内に射出充填直後にキャビティを一旦縮小して発泡性溶融樹脂を加圧したのち、キャビティ内から加熱ガスを排出するとともに、キャビティを拡張するようにすれば、微細で高発泡層となり成形体全体の発泡倍率が向上し、また外観も向上する。

【発明を実施するための最良の形態】

【0019】

以下に、本発明を、その実施の形態を表す図面を参照しつつ詳しく説明する。

図1は本発明にかかる射出発泡成形体の製造方法の1つの実施の形態を表している。

【0020】

この射出発泡成形体の製造方法は、図1に示す金型1を用いるようになっている。

すなわち、金型1は、固定型11と、可動型12とを備えている。固定型11は、キャビティ13内で対向するように設けられた2つの可動ブロック14を備えている。

また、固定型11には、加熱ガス3の充填口(注入ピン)15が設けられている。充填口15は、加熱ガス供給路2に接続されている。加熱ガス供給路2は、一端が充填口15に接続され、他端が加熱ガス供給源(図示せず)に接続されているとともに、遠隔操作開閉弁21および流量・速度制御弁22を途中に備えている。

【0021】

そして、射出発泡成形体は、この金型1を用いて以下のようにして製造される。

(1)図1(a)に示すように、固定型11と可動型12とを閉合するとともに、固定型11の内部に設けられた可動ブロック14をキャビティの内容積が縮小する方向に移動させた状態で充填口15を開放するとともに、遠隔操作開閉弁21を開放して、熱可塑性樹脂の融点±50℃に加熱された加熱ガス3を流量・速度制御弁22で流量および速度を制御しながら、キャビティ13内に0.1〜5MPaのガス圧で充填する。

(2)図1(b)に示すように、充填口15を気密に閉鎖したのち、キャビティ13内に射出機(図ではノズル部分しかあらわれていない)6から発泡性溶融樹脂4を充填する。

(3)図1(c)に示すように、発泡性溶融樹脂4の充填完了直後に可動型12および可動ブロック14を一旦キャビティ13の縮小方向に動かし、発泡ガスの発生抑止圧力まで発泡性溶融樹脂を加圧する。なお、この加圧によって発泡性溶融樹脂中で微細気泡の核形成を行うことができる。

(4)図1(d)に示すように、可動型12および可動ブロック14をキャビティ拡大方向に移動させ、キャビティ13の内容積を得ようとする成形体の体積に一致するように拡大させ、発泡成形体5を得る。なお、キャビティ13の拡大前後で加熱ガスを金型パーティング面からキャビティ13の外部に排出させるようにする。

(5)金型1を冷却後、金型1を開放して成形された発泡成形体5を金型1から取り出す。

つぎに、本発明の具体的な実施例を比較例と対比させて説明する。

【0022】

(実施例1)

キャビティ13が、縦300mm,横200mm,高さ30mm,厚さ5mmの成形体を得る箱形状で、最大容積は422.5cm3である、図1に示すような金型1を用いて、以下のようにして、箱型をしたポリプロピレン発泡成形体を得た。

図1(a)に示すように固定型11と可動型12とを閉合するとともに、可動ブロック14を縮小方向に移動させて、キャビティ内容積422.5cm3の25%容積にした状態で、温度180℃に加熱された炭酸ガスを加熱ガス3として充填口15から圧力2MPaとなるようにキャビティ13内に充填した。

【0023】

つぎに、図1(b)に示すように、充填口15を閉じたのち、熱可塑性樹脂であるポリプロピレン樹脂(日本ポリプロ社製 MFR30g/10分、融点160℃)と化学発泡剤である重炭酸ナトリウムとをポリプロピレン樹脂100重量部に対して重炭酸ナトリウム6重量部の配合割合で射出機6で溶融混練した発泡性溶融樹脂をキャビティ13内に射出速度150mm/secで105.6gを射出充填した。このときのキャビティ13内の圧力(樹脂圧)は30MPaであった。

そして、充填完了直後に、図1(c)に示すように、可動型12および可動ブロック14をキャビティ13の縮小方向に移動させて、発泡性溶融樹脂4を圧縮し、キャビティ13内の樹脂圧を射出充填時の3.5倍に相当する105MPaにした。また、圧縮完了までは、加熱ガス3の温度を160℃以上、圧力を2MPaに維持させた。

ついで、図1(d)に示すように、拡大が開始される前後に加熱ガス3をキャビティ13内から金型パーティング面を介して徐々に排気させると同時に可動型12および可動ブロック14をキャビティ13の拡大方向に移動させて、キャビティ内容積を422.5cm3に拡大させた。

【0024】

その後、金型1を冷却したのち、金型1を開放して発泡成形体5を得た。

得られた成形体5の断面を観察したところ、スキン層厚みは0.1mmであった。スキン層近傍の気泡径は、4〜10ミクロンで平均径は8ミクロン。発泡層内の気泡径は12〜40ミクロンで平均径は25ミクロンであった。また、得られた成形体の比重と、同じ金型でキャビティの縮小,拡大を行わない方法で得た未発泡の成形体(標準品)の比重とを比較して得られた成形体の発泡倍率を求めたところ4倍であった。

【0025】

(比較例1)

加熱ガスに代えて、常温の炭酸ガスを使用した以外は、実施例1と同様にして発泡成形体を得た。

得られた成形体の断面を観察したところ、スキン層厚みは0.35mmであった。スキン層近傍の気泡径は、25〜45ミクロンで平均径は35ミクロン。発泡層内の気泡径は50〜90ミクロンで平均径は80ミクロンであった。また、発泡倍率は3.6倍であった。

【産業上の利用可能性】

【0026】

本発明の製造方法は、特に限定されないが、たとえば、自動車内装材,家電部品,家庭用品,工業部品などの製造に好適である。

【図面の簡単な説明】

【0027】

【図1】本発明にかかる射出発泡成形体の製造方法に用いる金型の動きを工程順に説明する断面図である。

【符号の説明】

【0028】

1 金型

13 キャビティ

3 加熱ガス

4 発泡性溶融樹脂

5 発泡成形体

【特許請求の範囲】

【請求項1】

熱可塑性樹脂と化学発泡剤とを含む発泡性溶融樹脂を金型のキャビティ内に射出充填する工程を含む射出発泡成形体の製造方法であって、

前記熱可塑性樹脂の融点±50℃に加熱された加熱ガスを0.1〜5MPaの圧力でキャビティ内に充填した状態で、前記発泡性溶融樹脂をキャビティ内に射出充填する工程を備えていることを特徴とする射出発泡成形体の製造方法。

【請求項2】

発泡性溶融樹脂をキャビティ内に射出充填直後にキャビティを一旦縮小して発泡性溶融樹脂を加圧したのち、キャビティ内から加熱ガスを排出するとともに、キャビティを拡張する工程を備えている請求項1に記載の射出発泡成形体の製造方法。

【請求項1】

熱可塑性樹脂と化学発泡剤とを含む発泡性溶融樹脂を金型のキャビティ内に射出充填する工程を含む射出発泡成形体の製造方法であって、

前記熱可塑性樹脂の融点±50℃に加熱された加熱ガスを0.1〜5MPaの圧力でキャビティ内に充填した状態で、前記発泡性溶融樹脂をキャビティ内に射出充填する工程を備えていることを特徴とする射出発泡成形体の製造方法。

【請求項2】

発泡性溶融樹脂をキャビティ内に射出充填直後にキャビティを一旦縮小して発泡性溶融樹脂を加圧したのち、キャビティ内から加熱ガスを排出するとともに、キャビティを拡張する工程を備えている請求項1に記載の射出発泡成形体の製造方法。

【図1】

【公開番号】特開2007−130826(P2007−130826A)

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願番号】特願2005−324455(P2005−324455)

【出願日】平成17年11月9日(2005.11.9)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願日】平成17年11月9日(2005.11.9)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]