Fターム[4F074CC61]の内容

多孔性物品の製造及び廃物の回収・処理 (66,590) | 製造方法 (6,953) | 装置部材 (202)

Fターム[4F074CC61]の下位に属するFターム

型 (152)

流体槽 (11)

流体の供給、循環装置 (21)

Fターム[4F074CC61]に分類される特許

1 - 18 / 18

複合化高分子電解質膜

【課題】イオン伝導性、耐熱性、機械的強度に優れ、乾湿寸法変化が低減された複合化高分子電解質膜を提供する。

【解決手段】イオン性基を有する芳香族炭化水素系材料と含フッ素高分子多孔質体からなる複合化層を含み、該複合化層のイオン性基を有する芳香族炭化水素系材料の含有量が20重量%以上95重量%以下である複合化高分子電解質膜とする。

(もっと読む)

PVA多孔膜、その製造方法及びPVA多孔膜を有する濾過フィルター

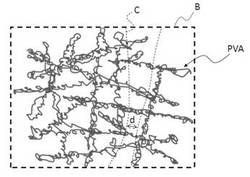

【課題】本発明は、有機溶媒や水の透過性能が高く、10nm以下の径のナノ粒子の除去率が高いPVA多孔膜、その製造方法及びPVA多孔膜を有する濾過フィルターを提供することを課題とする。

【解決手段】網目状のPVAが薄膜状に集積され、一面側から他面側に連通する複数の細孔Cが設けられたPVA多孔膜であって、膜厚が10nm以上500nm以下であり、各細孔Cの最小径dが1nm以上10nm以下であるPVA多孔膜21を用いることによって前記課題を解決できる。

(もっと読む)

ポリスチレン系発泡性樹脂粒子の製造方法

【課題】水中カット式造粒機を用いて均質なポリスチレン系発泡性樹脂粒子を得ること。

【解決手段】 複数のダイス孔を有するダイスと、該ダイスに溶融樹脂を供給する押出機とを備え、前記ダイスがダイバータバルブを有し、該ダイバータバルブが、前記押出機から供給される溶融樹脂を前記ダイス孔に供給する第一の流路と機外に排出する第二の流路とを有している水中カット式造粒機を用い、発泡剤を含有する溶融ポリスチレン系樹脂を前記押出機から前記ダイスに供給しつつ前記第二の流路を通じて機外に排出させる準備工程を実施し、該準備工程後に、前記溶融ポリスチレン系樹脂の流路を前記第一の流路に切り替えてポリスチレン系発泡性樹脂粒子を作製するポリスチレン系発泡性樹脂粒子の製造方法であって、前記第一の流路への切り替え前の前記溶融ポリスチレン系樹脂の樹脂圧が、前記切り替え後の10%以上となるようにして前記準備工程を実施することを特徴とするポリスチレン系発泡性樹脂粒子の製造方法を提供する。

(もっと読む)

多孔質体の製造方法及びこの多孔質体を用いた絶縁電線並びに樹脂組成物

【課題】絶縁体としての多孔質体の発泡度のバラツキを抑制することにあり、そのための多孔質体の製造方法及びこの多孔質体を絶縁体層として用いた絶縁電線並びに前記多孔質体を製造するのに好ましい樹脂組成物を提案する。

【解決手段】電離放射線によって架橋処理された含水吸水性ポリマの微粒子を紫外線硬化樹脂中に分散した組成物を塗料として導体2に塗布、硬化させて多孔質体(絶縁体層)8とし、その後、水分を乾燥除去して絶縁電線6を完成する。

(もっと読む)

膨張可能なプラスチック粒状物を連続製造するための設備、及び膨張可能なプラスチック粒状物を製造するための方法

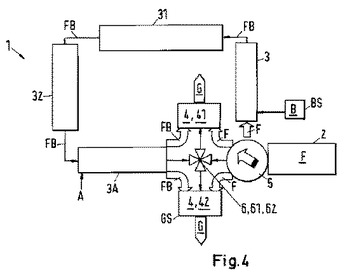

本発明は、膨張可能なプラスチック粒状物Gを連続製造するための設備1に関する。設備1は、プラスチック溶融液Fを供給するためのプラスチック溶融液供給源2と、膨張剤供給源により供給された膨張剤Bをプラスチック溶融液Fに含浸させることにより含浸プラスチック溶融液FBを供給するための含浸装置3と、含浸装置3に流体接続された、含浸プラスチック溶融液FBから粒状物Gを製造するための造粒機4、41、42とを備える。本発明によれば、含浸装置3をバイパスしながらプラスチック溶融液Fを造粒機4、41、42に供給することができるように、切換手段5が設けられる。さらに、本発明は、本発明による設備1を使用して粒状物Gを製造するための方法に関する。  (もっと読む)

(もっと読む)

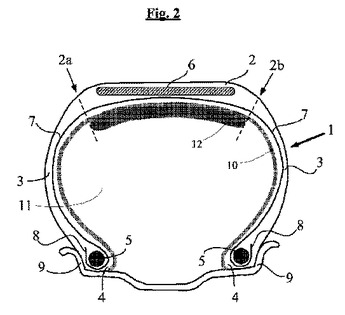

熱膨張性ゴム層を備えている内壁を有するタイヤ

空気式タイヤ(1)であって、その内壁(10)が、タイヤが未硬化状態にあるときは、熱膨張性層(12)を備えており、このゴム層が、タイヤが加硫状態にあるときは、膨張している上記空気式タイヤ。膨張したときに、上記タイヤの回転騒音を低下させることのできるこのゴム層は、天然ゴムまたはブチルゴムのようなエラストマー、シリカおよび/またはカーボンブラックのような補強用充填剤、10phrと80phrの間のアゾジカルボンアミド化合物のような発泡剤および10phrと50phrの間のホットメルト化合物(その融点は70℃と150℃の間である)、例えば、尿素を少なくともベースとするエラストマー組成物を含む。最後の2つの化合物の推奨する高含有量での組合せ使用は、発泡剤が付与する騒音吸収特性に影響を与えることなく、上記空気式タイヤを加硫させたときの発泡ゴム層の膨張比、従って、厚さを極めて大きく低下させることを可能にする。  (もっと読む)

(もっと読む)

多孔質体

【課題】機械的強度が高く、かつ耐薬品性に優れる多孔質体;ナノオーダー孔径を有する多孔質体を提供する。

【解決手段】結晶性高分子を含む厚さ5〜50nmの薄板が積層した構造を有する多孔質体。

(もっと読む)

難燃挙動性を有するポリエステル発泡体材料

【課題】良好な難燃挙動性を有する発泡ポリエステル材料を提供する。

【解決手段】芳香族ポリエステル樹脂から、ポリエステル樹脂の反応性押し出し発泡により得られる発泡気泡材料であって、難燃性を有する該ポリエステル発泡体は、単一燃焼事項(SBI)prEN13823に従って試験して、全熱放出(THR600s)6.0MJ未満、火成長速度(FIGRA)430.0W/s未満、全煙生成(TSP600s)165.0MJ未満を達成し、そして600秒以内に火炎滴/粒子がない、上記発泡気泡材料。

(もっと読む)

熱硬化性樹脂発泡体の製造方法

【課題】両側部の切除によるロスを最小限に抑えることができる熱硬化性樹脂発泡体の製造方法を提供する。

【解決手段】

本発明による熱硬化性樹脂発泡体の製造方法は、所要間隔で対向配置された上下一対の無端ベルトコンベア(1)(2)の間に、上下一対の面材(3)(4)を供給すると共に、熱硬化性発泡性樹脂組成物(6)を、搬送される下部面材(4)の上に供給し、同組成物(6)とこれを挟む上下面材(3)(4)とからなるサンドイッチ体(20)およびこれから生じた面材付き発泡体(18)の両側部を上下面材(3)(4)の各縁部(3a)(4a)にわたって、別途供給されるサイドシール材(13)(14)によって被覆して発泡時の樹脂漏出を防いでおき、同組成物(8)を発泡・硬化させることを特徴とする。

(もっと読む)

段階的成形による押出ポリマーフォームプロセス

発泡性ポリマー組成物を、成形ダイを通して押出し、その発泡性ポリマー組成物を、少なくとも2つの拘束区画(第一の拘束区画は、対峙する本質的に平行な成形プレートを有し、第二の拘束区画は、第一の拘束区画よりも更に離れて間隔を空けている成形プレートを有する)を通して移動させ、少なくとも2つの拘束区画によってその厚さ次元内で拘束されるように、前記発泡性ポリマー組成物を、ポリマーフォームに膨張させることにより、押出してポリマーフォームを製造する。 (もっと読む)

シート状発泡体の製造方法および製造装置

【課題】架橋樹脂シートまたはシート状発泡体が切れないように発泡炉内外でその予兆を種々の検出器で捉え、架橋樹脂シートまたはシート状発泡体が切れる前に搬入速度を変化し、シート状で搬出することにより、架橋樹脂シートまたはシート状発泡体が切れるのを未然に防止することができるシート状発泡体の製造方法および製造装置を提供する。

【解決手段】架橋樹脂シートを発泡装置に導き、シート状発泡体を製造するに際し、上記架橋樹脂シートおよびシート状発泡体の表面状態を検知し、該表面状態の異常を検知した時、架橋樹脂シートの発泡装置への搬入速度を変化させるようにしたことを特徴とするシート状発泡体の製造方法。

(もっと読む)

多孔質ポリマーの製造方法

【課題】

より簡便に{短時間に、少ないエネルギーで}、多孔質ポリマーを得る方法を提供することである。

【解決手段】

細孔形成剤(PG)を溶解しない溶剤(Sv1)に、ポリマー(P)を溶解させてポリマー溶液(PS)を得る工程(1)、

ポリマー溶液(PS)に細孔形成剤(PG)を分散させてスラリー(SL)を得る工程(2)、

スラリー(SL)を溶剤透過性密閉容器(V)に入れ、これを、溶剤(Sv1)及び細孔形成剤(PG)を溶解できる溶剤(Sv2)の中に浸漬して、溶剤(Sv1)及び細孔形成剤(PG)を溶剤(Sv2)に溶出させる工程(3)を含むことを特徴とする多孔質ポリマーの製造方法を用いる。

(もっと読む)

超高分子量ポリエチレン多孔質シートの製造方法

【課題】超高分子量ポリエチレン多孔質シートを連続的に生産できるようにする。

【解決手段】超高分子量ポリエチレン粉体と分散剤と界面活性剤とを混合した分散液をキャリアシート1上に塗布して塗膜2aを形成する。ついで、塗膜2aを加熱することにより超高分子量ポリエチレン粉体を焼結させてシート状多孔質体2bを得る。シート状多孔質体2bからキャリアシート1を剥がした後に、シート状多孔質体2bに残存した分散剤および界面活性剤を除去する。その後、シート状多孔質体2bを厚さ方向に圧縮して、超高分子量ポリエチレン多孔質シート2cを得る。

(もっと読む)

発泡樹脂シート構成用の樹脂シート、発泡樹脂シートの製造方法、及び発泡樹脂製容器の製造方法

【課題】発泡特性に優れた発泡体を低廉なコストで得ることが出来る技術を提供することである。

【解決手段】表面に凹凸が形成された樹脂シートの積層体を発泡剤の雰囲気下に保持し、該発泡剤を前記樹脂シート中に含有させる発泡剤含有工程と、

前記発泡剤含有工程の後、前記樹脂シートを発泡させる発泡工程

とを具備する発泡樹脂シートの製造方法。

(もっと読む)

流体保持体成形装置

【課題】肉厚が薄くても、液漏れが起き難く、軽量で断熱特性に優れた容器を提供することである。

【解決手段】 非結晶性樹脂を用いた発泡樹脂製の流体保持体を成形する装置であって、冷却用金型と、前記冷却用金型の内側に存在する所定形状の流体保持体材料中に超臨界状態の流体を含浸させる含浸手段と、前記含浸手段によって超臨界状態の流体を含浸した流体保持体材料を発泡させる発泡手段と、前記冷却用金型の内・外から冷却する冷却手段とを具備する流体保持体の成形装置。

(もっと読む)

発泡性ポリマーの原液製造装置および原液製造方法

【課題】 高粘度の原材料や低沸点発泡剤を使用しても、突沸などの問題が生じずに、直ちに搬送可能な発泡性ポリマーの原液製造装置および原液製造方法を提供することにある。

【解決手段】 少なくとも1つのポリマー原材料(例えばポリオールA〜D)と、少なくとも1つの添加材料(例えば添加剤EとF)と、発泡剤Hと、を投入・混合してポリオール組成物Iを製造する装置であって、前記ポリオールA〜D、添加剤EとFおよび発泡剤Hの投入量を基に熱量計算を行う演算手段と、発泡剤Hの沸点を基準に混合前後の各材料の温度管理を行う温度制御手段と、を有することを特徴とする。

(もっと読む)

ポリオレフィン系樹脂予備発泡粒子の内圧付与方法

【課題】 ポリオレフィン系樹脂予備発泡粒子の内圧付与製造方法において、小設備空間、安価な設備にて、ポリオレフィン系樹脂予備発泡粒子内に無機ガスを安定的に圧入する方法を提供すること。

【解決手段】 無機ガスにて加圧制御された内圧付与槽内に、単位時間当たり一定量の該予備発泡粒子をバッチ式に供給し、前記内圧付与槽内で該予備発泡粒子供給口から払出し口にかけて該粒子の内圧を略連続的に高め、内圧付与槽の払出し口近傍におけるポリオレフィン系樹脂予備発泡粒子が所望の内圧となった後、内圧付与槽払出し口より予備発泡粒子を供給時と同量、且つ単位時間当たり一定量払い出すポリオレフィン系予備発泡粒子の内圧付与方法。

(もっと読む)

フェノール樹脂発泡体の製造方法

【課題】 後硬化で生じる気泡壁の損傷を抑制すると共に、爆裂、膨れや収縮がなく、断熱性能、寸法変化(非収縮)および強度などの面で実用に耐えるフェノール樹脂発泡体を、低コストで短時間に製造する方法を提供する。

【解決手段】 (A)レゾール型フェノール樹脂、(B)界面活性剤、(C)炭素数3〜7の脂肪族炭化水素化合物、炭素数5〜7の脂環式炭化水素化合物および炭素数1〜5の塩素化脂肪族炭化水素化合物の中から選ばれる少なくとも1種の発泡剤、および(D)硬化剤を含む発泡性フェノール樹脂成形材料を発泡硬化させてなる一次発泡体を、単一構造の熱風硬化炉中にて、80〜90℃の温度で後硬化処理し、寸法変化率を1%未満に、かつ厚さ30mmにおける圧縮強さを14.0N/cm2以上とする。

(もっと読む)

1 - 18 / 18

[ Back to top ]