流下液膜式熱交換器、吸収式冷凍機システム、及び船舶、洋上構造物、水中構造物

【課題】船舶、洋上構造物、水中構造物等に搭載されて、船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器において、冷媒や吸収液等の液体を略均等に分配して伝熱管の頂上に滴下して、上の列に位置する伝熱管から滴下した液体を確実に下の列に位置する伝熱管の表面に落下させることができて、熱交換性能の低下を回避できる、流下液膜式熱交換器、吸収式冷凍システム、及び船舶、洋上構造物、水中構造物を提供する。

【解決手段】流下液膜式熱交換器20において、広いエリアに分布する伝熱管21の外表面に液体Dを分配する液体分配装置10を、分配タンク11と、この分配タンク11から液体Dを排出する複数の排出装置12と、この排出装置12からの液体Dを受ける第1分配流路13を備えて構成し、液体Dを第1分配流路13が受け持つ領域に導き、液体Dを伝熱管21に滴下する。

【解決手段】流下液膜式熱交換器20において、広いエリアに分布する伝熱管21の外表面に液体Dを分配する液体分配装置10を、分配タンク11と、この分配タンク11から液体Dを排出する複数の排出装置12と、この排出装置12からの液体Dを受ける第1分配流路13を備えて構成し、液体Dを第1分配流路13が受け持つ領域に導き、液体Dを伝熱管21に滴下する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、揺動する船舶や洋上構造物や水柱機器等で使用できる流下液膜式熱交換器、吸収式冷凍機システム、及び、それを搭載した船舶、洋上構造物、水中構造物に関するものである。

【背景技術】

【0002】

冷房用のチルド水冷却等に広く利用されている技術の中に、流下液膜式熱交換器、及び、この熱交換器を利用した吸収式冷凍システムがある。この流下液膜式熱交換器は、第1流体(液体又は気体)が流通する伝熱管を水平方向だけでなく、上下方向に多数配列して管群を形成し、最上列の伝熱管の外表面に、第2流体(液体)を滴下又はスプレー等で流下させて伝熱管の外表面を第2流体で覆い、第1流体と第2流体の間で熱交換させると共に、この列の伝熱管の外表面を覆った第2流体を、この伝熱管より下の列に配置された伝熱管に流下させて、この列の伝熱管で第1流体と第2流体の間で熱交換させ、順次下の列の伝熱管で第1流体と第2流体の間で熱交換させていく熱交換器である。

【0003】

この流下液膜式熱交換器では、第2流体の気化熱を利用すると熱交換量を飛躍的に増大できるので、効率良く熱交換することができる。そのため、吸収式冷凍システムの蒸発器、吸収器、再生器等に多く利用されている。

【0004】

また、吸収式冷凍システムは、蒸発器において第2流体を冷媒とし、この冷媒を密閉容器内の伝熱管の外表面に流下させ、流下する過程で伝熱管内の第1流体と熱交換させ、冷媒の気体を発生させて、この気体を密閉容器に連通する吸収器の吸収液で吸収し、冷媒の気化を促進する(例えば、特許文献1参照)。この冷媒の気化を促進させるためには、流下液膜を形成する冷媒を各伝熱管の全長にわたって均一に分配することと、冷媒を確実に伝熱管群上に分配することが重要である。

【0005】

そのため、最上列の伝熱管に対して、冷媒や吸収液ができる限り均等に分配・滴下されるよう工夫をすると共に、伝熱管間隔をある程度あける必要がある一方で、特に、水平に配置した伝熱管を利用する場合には、上に位置する伝熱管から滴下した液体が確実に下に位置する伝熱管に滴下するようにする必要があり、液体分配装置の構成が重要になっている。この液体分配装置としては、例えば、一枚板からなり、吸収式冷凍機用の滴下装置として使用できる滴下装置が提案されている(例えば、特文献2参照)。

【0006】

また、伝熱管表面を流下する冷媒液の乾き部分が拡大することを防止し、伝熱性能を向上させるために、上下方向に所定の間隔で、隣接する上下伝熱管の間にその伝熱管の長手方向に沿ってスペーサーを付設し、該スペーサーと下段伝熱管との接合部近傍に冷媒液の液溜まりができるように構成した吸収式冷凍機の蒸発器が提案されている(例えば、特許文献3参照)。

【0007】

しかしながら、この流下液膜式熱交換器、及び、この熱交換器を利用した吸収式冷凍システムでは、冷媒や吸収液が最上列の伝熱管に均等に分配されて滴下されなかったり、上に位置する伝熱管から滴下した液体が確実に下に位置する伝熱管の表面に落下して液膜で表面全体を覆わなかったりすると著しく性能が低下するため、水平面からの傾斜や揺動をほとんど許容することができないという欠点がある。この欠点は流下液膜式熱交換器が傾斜すると大きくなるため、船舶や洋上構造物や水中構造物などの揺れや傾斜を伴うものには、この流下液膜式熱交換器、及び、この熱交換器を利用した吸収式冷凍システムを設置することはできないという問題がある。

【0008】

つまり、流下液膜式熱交換器の傾斜に関しては、通り抜け問題と非流下領域拡大問題と液膜減少問題とがある。この通り抜け問題とは、第2流体が次の下の列の伝熱管の間を通り抜けて、もう一段下の列の伝熱管に流下するという問題である。

【0009】

図13に示すように、流下液膜式熱交換器の伝熱管21を千鳥配置にした構造を採用して、伝熱管21の横断面内で流下液膜式熱交換器が傾斜していない状態では、第2流体Dが最上列の伝熱管21の中心線(管軸)を目指して滴下されるが、滴下する第2流体Dは、上から偶数段数の列の伝熱管21に触れることなく通過して通り抜けてしまう可能性が生じる。

【0010】

水の場合20滴で1cc程度と言われており、第2流体Dの自然滴の直径は2mm程度しかないため、伝熱管21の横間隔Sをこの2mm以下にしないとこの問題を避けることができない。しかし、チューブシート(管壁)の加工や強度を考えると2mm以下にすることは難しい。

【0011】

また、図14に示すように、千鳥配置にしなかった場合、20度程度の傾斜が起きない限り、この通り抜け問題は発生しないが、図15に示すように傾斜角が20度程度の傾斜を超えて一度発生すると、千鳥配置の場合と同様に、通り抜けの問題が発生し、この通り抜けによる分だけで伝熱面積が50%も減少する場合が生じる。

【0012】

また、非流下領域拡大問題とは、装置の横傾斜に伴い、第2流体Dが流下していかない伝熱管21の領域、つまり、非流下領域が発生するという問題である。図16に示すように、大きく傾斜した場合に、第2流体Dが流下してこない伝熱管21(ハッチングのある伝熱管)が発生する。図16に示すように、千鳥配置にしない場合は、装置の傾斜が20度程度の傾斜になるまでこの現象は発生しないが、一度発生すると、図16に示すように伝熱面積の減少が生じ、図16の場合では全体の50%程度が非流下領域になってしまう。一方、図17に示すように、千鳥配置にした場合は、わずかな傾斜でも、図17の場合で伝熱面積の20%程度に影響が生じるが、さらに、傾斜角が増加していっても40度程度に達しない限りこれ以上の影響がでることはない。なお、図16及び図17においては、伝熱管群の伝熱管の上下本数と横本数が同数の場合を示しているが、上下本数が横本数に比して多い場合は、この非流下域拡大問題は、より顕著に発生することになる。

【0013】

また、液膜減少問題は、伝熱管21の表面全体を液膜が覆わずに、表面の一部のみを覆うという問題である。図18に示すように、各伝熱管21において、その鉛直線上(真上)で滴下を受ければ、液膜Dsは伝熱管21の左右両側にできるが、図19に示すように、少しはずれると片側だけになる。図19に示すような場合には液膜Dsが35%程度に減少し、全体の65%程度に液膜Dsが無くなる。特に、伝熱管12をぎりぎり掠めるような場合には、液膜Dsは全体の25%程度に減少し、全体の75%程度に液膜Dsが無くなる。特に、千鳥配置の場合には、大きく傾斜しなくてもこの問題が発生する。

【0014】

従って、装置の傾斜が20度程度以内であれば、伝熱管21の間隔がある程度の距離を有しているならば、千鳥配置しない方が、通り抜け問題、非流下領域拡大問題を回避しやすいといえる。ただし、千鳥配置しない場合には、液膜減少問題により、ある程度大きな傾斜があれば、50%以下、20度程度の傾斜になると35%程度の能力しか発揮できないと考えられる。

【0015】

また、一方、千鳥配置の場合は、大きな傾斜がない場合でも偶数層の通り抜け問題が起こることが無いように伝熱管の水平間隔を2mm程度以下にすることが重要となるが、それを実現できたとしても、非流下領域拡大問題による伝熱面積の減少と液膜減少問題による伝熱面積の減少で、伝熱管群の伝熱間の上下本数と横本数が同数の場合でも、30%程度の能力しか発揮できず、上下本数が横本数に比して多い場合、更に低い能力しか発揮できないことになると考えられる。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特表98−41798号公報

【特許文献2】特開2005−207620号公報

【特許文献3】特開平11−108501号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は、上記の状況を鑑みてなされたものであり、その目的は、船舶、洋上構造物、水中構造物等に搭載されて、これらの船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器において、冷媒や吸収液等の液体を略均等に分配して伝熱管の頂上に滴下して、上の列に位置する伝熱管から滴下した液体を確実に下の列に位置する伝熱管の表面に落下させることができて、熱交換性能の低下を回避できる、流下液膜式熱交換器、吸収式冷凍システム、及び船舶、洋上構造物、水中構造物を提供することにある。

【0018】

つまり、船舶、洋上構造物、水中構造物等に設置可能な流下液膜式熱交換器、吸収式冷凍システムと、これらを搭載した船舶、洋上構造物、水中構造物を提供することにある。

【0019】

また、更なる目的は、通常の陸上設置用のものと比して、大型化したり、メンテナンスが要求される高機能部品などを増やすことのない流下液膜式熱交換器、吸収式冷凍システムを提供することにある。

【課題を解決するための手段】

【0020】

上記の目的を達成するための本発明の流下液膜式熱交換器は、流下液膜式熱交換器において、上から見て広いエリアに分布する伝熱管の外表面に液体を分配する液体分配装置を、前記液体を受けて一時的に貯蔵する分配タンクと、該分配タンクから前記液体を排出するための複数の排出装置と、前記排出装置からは排出される前記液体を受ける第1分配流路を備えて構成し、前記液体を前記第1分配流路が受け持つ領域に導き、前記液体を伝熱管に滴下するように構成する。この構成によれば、流下液膜式熱交換器において、上記の構成の液体分配装置により、液体を均等に分配して伝熱管に液体を滴下することができる。

【0021】

上記の流下液膜式熱交換器において、前記第1分配流路のうち少なくとも主要部分を前記伝熱管の分布するエリアの上から見て長手方向に、または正方形のエリアの場合は該正方形の一辺の方向に配置するとともに、前記分布エリアの長手方向または前記正方形の一辺の方向をいくつかに分けた区画を前記第1分配流路が受け持つ領域とするように構成する。この構成によれば、流下液膜式熱交換器において、上記の構成の液体分配装置により、液体をより広範な領域に亘って均等に分配して、伝熱管に液体を滴下することができる。

【0022】

上記の流下液膜式熱交換器において、前記第1分配流路の端部から排出される前記液体を受けるトレイか、または上から見たときに前記第1分配流路の主要部分に対して交差する第2分配流路を備えて構成するとともに、前記トレイまたは前記第2分配流路に分配孔を設けて、該分配孔から前記液体を前記第1分配流路が受け持つ領域内で分配し、前記液体を前記伝熱管に滴下するように構成される。この構成により、より広い水平面に液体を分配できる。

【0023】

また、上記の流下液膜式熱交換器において、前記第1分配流路に先端側が下方となる5度以上且つ45度以下の下り勾配を持たせて形成する。この構成により、伝熱管の長手方向に45度傾斜しても、液体を伝熱管に供給し続けることが出来るようになる。その結果、船舶、洋上構造物、水中構造物などにも搭載できるようになる。

【0024】

また、上記の流下液膜式熱交換器において、前記分配タンクを前記伝熱管の長手方向の中央付近に配置する。この構成によれば、第1分配流路と第2分配流路に下り勾配を設けた場合に、下り勾配の長さを最も短くできるので、装置全体として高さを低くすることができる。

【0025】

また、上記の流下液膜式熱交換器において、前記分布エリアの短手方向、または正方形のエリアの場合は他辺の方向も複数に分けた区画を前記第1分配流路が受け持つ領域とするように構成される。この構成により、広い水平面に液体を分配できる。

また、上記の流下液膜式熱交換器において、前記排出装置を同一形状のスタブパイプで形成する。この構成によれば、排出の際の流体抵抗が同じになるので、各スタブパイプの出口から排出される液体の量を均一にすることが容易にできる。

【0026】

また、上記の流下液膜式熱交換器において、略水平に配置する伝熱管を備えた流下液膜式熱交換器において、上下方向に間隔を有する列をなして複数の前記伝熱管を配置し、水平方向に並んだ前記伝熱管の列と、その下の水平方向に並んだ前記伝熱管の列との間に、下側のそれぞれの前記伝熱管の頂上部分の近傍に凹部の最下位部分が配置されるように、前記凹部を有するガイドプレートを配置するとともに、該ガイドプレートの前記凹部の最下位部分に前記伝熱管の頂上に液滴を流下するための流下孔を設けて、前記伝熱管の管軸に垂直な面内で予め設定した所定の角度範囲内において傾斜した状態になっても、上側のそれぞれの前記伝熱管の外表面を流下した液体が、上側のそれぞれの伝熱管に1対1対応に対応する下側の前記伝熱管に伝わるように構成する。この構成によれば、確実に液体を下の次の列の伝熱管の頂上に滴下することができる。

【0027】

そして、上記の目的を達成するための本発明の吸収式冷凍システムは、上記の流下液膜式熱交換器を用いて構成される。この構成によれば、上記の流下液膜式熱交換器と同様な効果を奏することができる。

【0028】

また、上記の目的を達成するための本発明の船舶は、上記の流下液膜式熱交換器、又は、上記の吸収式冷凍システムを搭載して構成される。また、この構成によれば、上記の流下液膜式熱交換器及び吸収式冷凍システムと同様な効果を奏することができる。更に、上記の流下液膜式熱交換器、又は、上記の吸収式冷凍システムを、前記伝熱管分布エリアの長手方向、または正方形のエリアの場合該正方形の一辺の方向と、船長方向を一致させて搭載すると、横傾斜(ヒール)や横揺れ(ロール)による影響を少なくすることができる。

【0029】

また、上記の目的を達成するための本発明の洋上構造物、水中構造物は、上記の流下液膜式熱交換器、又は、上記の吸収式冷凍システムを搭載して構成される。なお、これらの洋上構造物、水中構造物が略船舶形状をしている場合には、その伝熱管分布エリアの長手方向、または正方形のエリアの場合該正方形の一辺の方向と、船長方向を一致させて搭載することが好ましい。この構成によれば、上記の流下液膜式熱交換器、吸収式冷凍システム、及び船舶と同様な効果を奏することができる。

【0030】

なお、船舶は推進手段を持って洋上を航行する構造物のことをいい、洋上構造物は推進手段を持たない洋上の構造物のことをいう。また、水中構造物には、水中航走体、潜水艦、水中基地などの水中に潜航可能な構造物や水中で使用される構造物のことをいう。

【発明の効果】

【0031】

以上に説明したように、本発明の流下液膜式熱交換器、吸収式冷凍機システム、及び船舶、洋上構造物、水中構造物によれば、これらの船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器において、液体分配装置により冷媒や吸収液等の液体を均等に分配して、伝熱管の頂上に滴下して、上の列に位置する伝熱管から滴下した液体を確実に下の列に位置する伝熱管の表面に落下させることができて、熱交換性能の低下を回避できる。

【図面の簡単な説明】

【0032】

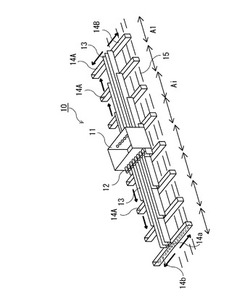

【図1】本発明に係る実施の形態の流下液膜式熱交換器の液体分配装置の構成を模式的に示す斜視図である。

【図2】本発明に係る実施の形態の流下液膜式熱交換器の液体分配装置の構成を模式的に示す側面図である。

【図3】本発明に係る実施の形態の流下液膜式熱交換器の伝熱管群の構成を模式的に示す側面図である。

【図4】本発明に係る実施の形態の吸収式冷凍システムの蒸発器(左半分)及び吸収器(右半分)の構成を模式的に示す側面図である。

【図5】千鳥配置でない場合の伝熱管とガイドプレートの構成を模式的に示す図である。

【図6】千鳥配置の場合の伝熱管とガイドプレートの構成を模式的に示す図である。

【図7】図6のガイドプレートの凹部の拡大図である。

【図8】ガイドプレートの製造途中の板材を示す平面図である。

【図9】図8のガイドプレートの板材を折り曲げた様子を示す斜視図である。

【図10】図9のガイドプレートの突起と伝熱管との位置関係を示す図で、傾斜していない場合を示す図である。

【図11】図10のガイドプレートの突起と伝熱管との位置関係を示す図で、傾斜した場合を示す図である。

【図12】グレーチングでガイドプレートを形成した場合の伝熱管とガイドプレートの関係を示す斜視図である。

【図13】流下液膜式熱交換器における千鳥配置の伝熱管群に対する、通り抜け問題を説明するための図である。

【図14】流下液膜式熱交換器における千鳥配置でない伝熱管群に対する、通り抜け問題を説明するための図で、傾斜無しの場合の図である。

【図15】流下液膜式熱交換器における千鳥配置の伝熱管群に対する、通り抜け問題を説明するための図で、傾斜有りの場合の図である。

【図16】流下液膜式熱交換器における千鳥配置でない伝熱管群に対する、非流下領域拡大問題を説明するための図で、傾斜有りの場合の図である。

【図17】流下液膜式熱交換器における千鳥配置の伝熱管群に対する、非流下領域拡大問題を説明するための図で、傾斜有りの場合の図である。

【図18】流下液膜式熱交換器における伝熱管に対する、液膜減少問題を説明するための図で、頂上に滴下した場合の図である。

【図19】流下液膜式熱交換器における伝熱管に対する、液膜減少問題を説明するための図で、頂上から外れた部分に滴下した場合の図である。

【発明を実施するための形態】

【0033】

以下、本発明に係る実施の形態の流下液膜式熱交換器、吸収式冷凍機システム、及び船舶、洋上構造物、水中構造物について説明する。この実施の形態の説明では、船舶、洋上構造物、及び水中構造物(以下船舶等という)に搭載することができる流下液膜式熱交換器、及び吸収式冷凍機システムとして説明するが、必ずしも、船舶等に搭載する流下液膜式熱交換器、及び吸収式冷凍機システムに限定する必要はなく、その他の陸上設備に据え付ける流下液膜式熱交換器、及び吸収式冷凍機システムであってもよい。

【0034】

なお、本発明に係る実施の形態の吸収式冷凍システムは、以下に説明する本発明に係る実施の形態の流下液膜式熱交換器20を用いるものとして構成され、本発明に係る実施の形態の船舶、洋上構造物、水中構造物は、以下に説明する本発明に係る実施の形態の流下液膜式熱交換器20、又は、本発明に係る実施の形態の吸収式冷凍機を用いるものとして構成される。なお、この実施の形態の吸収式冷凍システムでは、吸収液に臭化リチウムを、冷媒に水を用いる吸収式冷凍機を例にして説明する。

【0035】

本発明に係る実施の形態の流下液膜式熱交換器は、船舶等に搭載することができるように、伝熱管の管軸方向の揺動にも、管軸に垂直な面内における揺動にも耐えることができる流下液膜式熱交換器であり、図1及び図2に示すように、上から見て広いエリアに分布する伝熱管21の外表面に液体Dを分配する液体分配装置10を備えて構成される。

【0036】

この流下液膜式熱交換器を船舶等に搭載する場合は、一般に縦揺れ(船の前後が上下に動くピッチ)の方が横揺れ(船の左右舷が上下するロール)の方が揺れ角が小さいので、伝熱管21の軸方向を船舶等の船長方向(前後方向)に配置するように構成する。つまり、伝熱管21の管軸回りが船舶、洋上構造物、及び水中構造物のロールと一致するように配置する。

【0037】

この液体分配装置10は、分配タンク11、排出装置12、第1分配流路13、及び第2分配流路14A、14Bを備えて構成する。この分配タンク11は伝熱管21の表面に供給する液体Dを受けて一時的に貯蔵する。また、排出装置12は、分配タンク11から液体Dを均等に排出するためものであり、同じ流体抵抗になるように形成され、複数設けられる。その中を流れる液体Dは排出装置12の出口で熱交換器内の環境圧力下に晒される。第1分配流路13は、排出装置12から排出される液体Dを受け取り、その端部から第2分配流路14A、14Bに排出する。この第1分配流路13のうち少なくとも主要部分を伝熱管21の分布する上から見て長手方向に、または正方形のエリアの場合はこの正方形の一辺の方向に配置するとともに、この分布エリアの長手方向をいくつかに分けた区画を第1分配流路13が受け持つ領域とする。また、この分布エリアの短手方向、または正方形のエリアの場合は他辺の方向も複数に分けた区画を第1分配流路13が受け持つ領域としてもよい。なお、第1分配流路13から第2分配流路14A、14Bにあふれることなく流し込むために第1分配流路13の先を例えばL字型に曲げておいてもよい。

【0038】

第2分配流路14A、14Bは第1分配流路13から液体Dを受け取り、その底部に設けられた多数の分配孔14aから液体Dを第2分配流路14A、14Bが受け持つエリアAiのトレイ15に導くように構成される。この第1分配流路13と第2分配流路14A、14Bは上が開放された断面が凹部形状の長尺もので形成される。

【0039】

この第2分配流路14A、14Bは、第1分配流路13の端部から排出される液体Dを受けるトレイ15か、または上から見たときに第1分配流路13の主要部分に対して交差するように(この実施の形態では直交するように)設ける。さらに、トレイ15または第2分配流路14A、14Bに分配孔14bを設けて、この分配孔14bから液体Dを第1分配流路13が受け持つ領域内で分配し、液体Dを伝熱管21に滴下する。

【0040】

例えば、第1分配流路13を伝熱管12の長手方向に向きを揃えて配置するとともに、第2分配流路14A、14Bを伝熱管21の長手方向と直交する方向に向きを揃えて配置する。つまり、第1分配流路13を船舶等の前後方向に、第2分配流路14A、14Bを船舶等の左右方向に配置する。さらに、第1分配流路13に先端側が下方となる5度以上且つ45度以下の下り勾配を持たせて形成する。また第2分配流路14A、14Bにも先端側が下方となる下り勾配を持たせて形成してもよい。

【0041】

流下液膜式熱交換器を船舶等に搭載する場合には、流下液膜式熱交換器は伝熱管長手方向を船体前後方向と揃えて設置する。この場合、第1分配流路13を伝熱管21の長手方向に揃えて設置すれば、その勾配については船体の前後運動にのみ対応すればよい。例えば、2度の船体トリム(前後方向の静的傾き)と3度のピッチング(前後方向の動的な回転運動)の合計5度の前後傾斜に対応するためには、それより大きな角度、例えば、8度程度の下り勾配を流路に設けておく。これにより必要な下り勾配を常に確保することができる。またその流路をチャンネル型の桶で構成する場合は、20度程度の船体ロール(横方向の動的な回転運動)でも液体Dがこぼれないようにチャンネルの壁を十分な高さに設けておく必要がある。

【0042】

第1分配流路13に下り勾配を設けて、流下液膜式熱交換器の稼働時の船舶等の船体トリムと縦揺れ(ピッチ)の和の傾斜角よりも大きな下り勾配とすることで、船舶等が縦揺れ(ピッチ)する場合でも、第1分配流路13を流れる液体Dが逆流することなく、第2分配流路14A、14Bに排出できるようになる。

【0043】

また、分配タンク11を伝熱管21の長手方向の中央付近に配置する。この構成により、第1分配流路13の下り勾配のために必要な高さを低くすることができる。

【0044】

また、排出装置12を同一形状のスタブパイプで形成する。分配タンク11からの排出部分の構造は、単なる開口孔でもよいが、各排出装置12にある程度の排出抵抗を持たせることにより常に、分配タンク11においてはどの排出装置12よりも高い液面位置を保ち、かつ各排出装置12から等量の液体Dが排出されるように、各排出装置12の排出抵抗をある程度持つように、しかも各排出抵抗が同じになるように精度よく揃えることが好ましい。そのため、排出装置12を径と長さが等しいスタブパイプで形成することが好ましい。

【0045】

また、液体分配装置10及びこれを備えた流下液膜式熱交換器が傾斜した際に、傾斜時の各排出装置12に加わる液圧にバラツキが生じて、各排出装置12からの排出量にバラツキが生じないようにするために、各排出装置12の配置高さを同じとすると共に、各排出装置12の間の離間水平距離をできるだけ小さくする。

【0046】

また、排出装置12をスタブパイプで形成した場合には、その後の第1分配流路13や第2分配流路14A、14Bなどの流路の長さの違いによる流通抵抗の差等が、スタブパイプから排出される液体Dの量に影響することがないよう、スタブパイプと連通する閉鎖された流路とせずに、このスタブパイプから排出された後の液体Dを第1分配流路13に入れる前に熱交換器内の環境圧力に解放しておくことが好ましい。

【0047】

第1分配流路13には、それぞれ、例えば、伝熱管の前端近辺の領域(エリア)A1、少し後ろのエリアA2、というように、長手方向をいくつかの区画に分割した領域Aiを担当させるように構成する。

【0048】

伝熱管21が、船体横断方向にも広く分布している場合には、横断方向に関しても担当区画Aijを分割し、例えば、図1の左側に最も長く延びている第1分配流路13の内の手前の第1分配通路13は伝熱管21の前端近辺の右半分を、その奥側の隣の第1分配流路13は伝熱管21の前端近辺の左半分を担当させる。この場合、第1分配流路13から液体Dを受けてそれを横方向に分配する横樋である第2分配流路14A、14Bに、左半分と右半分を区分けする仕切り板14bを設けておき、第1分配流路13は第2分配通路14A、14Bのそれぞれ右区画、左区画のみに液体Dを流入させる。

【0049】

図3及び図4は、流下液膜式熱交換器20における伝熱管21の配置を示す図であり、液体分配装置10のトレイ15の下側に伝熱管21が配列されており、液体分配装置第2分配流路14A、14B10の第1分配流路13の長手方向と伝熱管21の長手方向が平行になるように、また、の長手方向が伝熱管21の左右方向になるように構成される。

【0050】

図3に示すように、流下液膜式熱交換器20において、伝熱管21はチューブシート(管板)23、24に保持されて、水平方向及び上下方向に、互いに平行状態で配置される。また、伝熱管21の列の上下方向に関して、上側の列の伝熱管21と下側の列の伝熱管21との間にガイドプレート22A(又は22B)が配設される。

【0051】

また、図3及び図4に示すように、流下液膜式熱交換器20の底部では、液体Dを回収するが、スロッシングが起きることがないように、液面の暴れを防止するための図3に示す仕切り板25を設ける。また揺動下でも液切れなく液体Dを回収できるよう、底部26には想定される傾斜角度以上の傾斜を設けておき、その最下部に排出口(図示しない)を設けることが望ましい。この傾斜角度としては、図3では、前後傾斜(トリム)と前後揺れ(ピッチ)の和が考慮され、図4では、横傾斜(ヒール)と横揺れ(ロール)の和が考慮される。

【0052】

また、例えば、吸収式冷凍機30においては、図4に示すように、蒸発器として機能する流下液膜式熱交換器20Aと、吸収器として機能する流下液膜式熱交換器20Bを一体に設けることが考えられるが、その場合に底部26A、26Bの異なる2つ液体Daと液体Dbが混合してしまうことを回避するため、各々の液溜め27A、27Bには波返し28を設け、また蒸発器と吸収器の境界上部には、冷媒・吸収液分離ルーバー29を設けておくことが望ましい。

【0053】

次に、図3〜図11を参照しながら、本発明の特徴の一つである上下の伝熱管21の列の間に配設するガイドプレート22A、22Bと、このガイドプレート22A、22Bと上下の伝熱管21の関係について説明する。

【0054】

この伝熱管21に関しては、どの伝熱管21にも偏りなく均等な量の液体Dが流下するようにすることが、熱交換効率の向上の面から重要であり、上側の列の1本の伝熱管21から下側の列の2本の伝熱管21に滴下したり、逆に上側の列の2本の伝熱管21からの液体Dが下側の列の1本の伝熱管21に集まるようなことは回避する必要がある。

【0055】

そのためには、流下液膜式熱交換器が搭載された船舶など左右に横傾斜(ヒール)及び横揺れ(ロール)しても常に同じ伝熱管21に滴下されていくように、液体Dが流下していく上下の伝熱管21が1対1対応となるように構成することが重要となる。これは、以下のような、液体Dに対する適度な透過性を持つガイドプレート22A、22Bを伝熱管21の上下間の列の間に配置することで実現できる。

【0056】

この伝熱管21は、図3及び図4に示すように、略水平に配置され、同じ水平面内で一列を形成し、この水平面内の伝熱管21の列を上下方向に重ねて構成される。そして、図5及び図6に示すように、上下方向に間隔を有する列をなして複数の伝熱管21を配置し、水平方向に並んだ伝熱管21の列と、その下の水平方向に並んだ伝熱管21の列との間に、下側のそれぞれの伝熱管21の頂上部分の近傍に凹部(谷部)22aの最下位部分が配置されるように、凹部22aを有するガイドプレート22A、22Bを配置する。なお、図5は伝熱管21の配置が千鳥配置ではない場合を、図6は伝熱管21の配置が千鳥配置である場合を示す。

【0057】

更に、このガイドプレート22A、22Bの凹部22aの最下位部分に伝熱管21の頂上に液滴を流下するための流下孔22bを設けて、伝熱管21の管軸に垂直な面内で予め設定した所定の角度範囲βa内の傾斜角度βの傾斜(横傾斜(ヒール)+横揺れ(ロール))をした状態になっても、上側のそれぞれの伝熱管21の表面を流下した液体Dが、上側の列のそれぞれの伝熱管に1対1対応に対応する下側の列の伝熱管21に伝わるように構成する。

【0058】

この上下の伝熱管21を1対1対応させるにあたり、上下の伝熱管21の列を上下方向に揃うように配置した場合には、図6に示すように、ガイドプレート22Aは対称型の波板若しくは折板でよい。また、千鳥型に配置した場合には、図7に示すように、非対称型の波板若しくは折板で形成すると上下の伝熱管を1対1対応させることができる。特に、千鳥型に配置した場合には、図4に示すチューブシート(管板)23、24において、伝熱管21で囲まれた面を支持する板材の幅(伝熱管21の相互間の距離)を千鳥配置しない場合に比べて大きくすることができるので、チューブシート(管板)23、24の強度、例えば、液体Dのスロッシングに対する強度を増加できる。

【0059】

また、確実に、上側の伝熱管21から下側の伝熱管21に液体Dを流下させることができ、しかも、その横断面内では下側の伝熱管21の表面全体を液膜で覆うことができ、また、ガイドプレート22A、22Bと伝熱管21の間で熱伝導を生じさせ、ガイドプレート22A、22Bを伝熱管21に設けた放熱または吸熱フィンとして機能させられるように、ガイドプレート22A、22Bの凹部22aが、下側の伝熱管21の頂部に接するようにガイドプレート22A、22Bを配置する。なお、ガイドプレート22A、22Bと伝熱管21に異種金属を使用する場合で電位差による腐食を防止する必要がある場合は、例えば、セラミックスフィラー充填のシリコン材料等の絶縁放熱シートを間に挟んでもよい

【0060】

このガイドプレート22A、22Bは、凹部22aの近辺のみに流下孔22bが開いていてもよいし、全面に開いていてもよいが、流下孔22bが全面に開いている場合は、傾斜時に上の伝熱管21から滴下した液体Dがガイドプレート22A、22Bを通過しないよう、滴径Dより小さい開口となっているか、または上の伝熱管21から見て見通しが十分悪いルーバーシートになっている必要がある。

【0061】

伝熱管21の表面で気体が発生したり吸収したりされる用途で使用されている場合には、気体の往来が妨げられないように、ガイドプレート22A、22Bに十分な気体透過性が確保されていることが好ましい。また、このように、気体の発生、吸収過程が伝熱管21の表面だけでなくガイドプレート22A、22Bの表面でも行われるため、ガイドプレート22A、22Bとその下の伝熱管21との間は、熱が伝導するように接しさせる。

【0062】

そして、上から滴下する液体Dの滞留時間を長く確保したい場合には、伝熱管21の表面からその下のガイドプレート22A、22Bへは表面張力、毛細管現象により流下することなく、滴下させた方がよいので、ガイドプレート22A、22Bとその上の伝熱管21を接することがないように、滴径程度以上の間隔をあける。

【0063】

更に、図8に示すように、その横断面内では下側の伝熱管の頂部の左右に対して均等に液体Dを流下して、下側の伝熱管の表面全体を液膜で覆うことができるように、ガイドプレート22A、22Bの凹部22aの最下位部分を左右対称形状に形成する。

【0064】

このガイドプレート22A、22Bは、滴下する液体Dの自然滴径より小さい穴が開口しているメッシュシート、グレーチング、網、ルーバーシートのいずれかの板材を用いて、この板材に折り目または波目を付けて製作することができる。

【0065】

また、図8に示すように、流下孔22bを、凹部22aの最下位部分の左右に、最下位部の略中心線上に両端点を持つ半円、U字型、V字型、コの字型、爪型、先割れ爪型のいずれかの形状の切り込みを設けて谷折りすることにより形成する。つまり、板材を交互に山折と谷折にして波板若しくは折板とし、谷折部分に半円、U字型、V字型、コの字型、爪型、先割れ爪型等の切れ目22dを入れて、谷折りした際に谷折部分の外側に突起(爪部、舌部)22cが出るように、図9に示すようなガイドプレート22Cを形成する。これにより、谷折部分より左の斜面を谷折り部より右側に延長するスロープが突起22cにより形成され、また谷折部分より右側の斜面を谷折り部分より左側に延長するスロープが突起22cにより形成される。また突起22cを形成する切れ目22dはプレスによる剪断加工によって形成され、その際生じる「かえり(バリ)」がガイドプレート22Cの上面(谷部の内側)に出るように構成される。

【0066】

なお、この「かえり」とは、例えばハサミで薄い金属板を切った時に、切断面に生じる微細な尖り目のことで、バリとも呼ばれるものである。また、図8の平面図には、細かいパンチ穴(図示しない)を開けておくことが好ましいが、その際もパンチ加工の「かえり」はガイドプレート22Cの上面に出るように構成する。

【0067】

上側の列の伝熱管21から流下してくる液滴Dを、このガイドプレート22Cの山折部分で受けて、斜面の傾斜または濡れ若しくは毛細管現象により、谷折部分の凹部22aに導く。このとき、例えば伝熱管21の管軸回りに左回りの傾斜があるために左斜面に滴下した液体Dは、流下孔22bの周囲でガイドプレート22Cの上面に出た「かえり」に阻害され、図9に示すように流下孔22bをよけて突起22cに導かれながら流下し、突起22cのスロープを下って谷折の折れ目よりも若干右側に導かれ、ここで滴下して下側の列の伝熱管21に移動する。同様に右斜面に滴下した液体Dは「かえり」をよけて谷折の折れ目より若干左側に導かれて滴下、下側の列の伝熱管21に移動する。これにより、図11に示すように、伝熱管21の管軸回りの傾斜がある場合でも直下の伝熱管21の鉛直線上近辺に流下させる効果がある。なお、滴下した液体Dが谷折近辺の突起22cに到達するまではガイドプレート22Cの裏面(下側の面)に回らないようにするのが好ましく、そのためには、平面部のパンチ穴(図示しない)の「かえり」も上面に出しておく方がよい。

【0068】

この方法によれば、図11に示すように、多少、傾斜が生じている場合でもより確実に下側の列の伝熱管21の左右両側の外表面が利用されることが期待できる。また、図10に示すように、ガイドプレート22Cの突起22cが、下の列の伝熱管21に接触することにより、ガイドプレート22Cが、下の列の伝熱管21に安定して座るようになり、更に、接触面積が増加するので熱伝導による熱伝達も行われ、確実にガイドプレート22Cから伝熱管21に伝熱されることになる。

【0069】

また、図8及び図9の右側に、谷線と直交する稜線22eを持つように凸加工を施し、より積極的に液体Dを突起22cに導くとともに、傾斜時に、谷線と平行な方向に移動するのを、言い換えれば、液体Dが谷線に沿って移動するのを防止するように、板材22CにV字型の切れ目22dと山折の稜線22eを設けた例を示す。

【0070】

また、図12に示すように、鋼材を格子状に組んだグレーチング22gを使用してガイドプレート22Dを形成する場合、平行なフラットバー22gaと、このフラットバー22gaの底辺近辺の間を棒材22gbでつなぐものを使用するとよい。この場合、グレーチング22gを折り込んだ後のつなぐフラットバー22gaの間隔L1が伝熱管21の間隔L2と同一になるように、プレス加工で波型に変形させることでガイドプレート22Dを形成できる。なお、グレーチング22gを折り込んだ後のフラットバー22gaの間隔L1を伝熱管21の横間隔L2の半分にして、下側となるフラットバー22gaが伝熱管21の頂部の上方に配置されるようにしてもよい。

【0071】

上記の流下液膜式熱交換器20、吸収式冷凍機システム30、及び船舶、洋上構造物、水中構造物によれば、これらの船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器20において、液体分配装置10により冷媒や吸収液等の液体Dを均等に分配して、伝熱管21の頂上に滴下して、上の列に位置する伝熱管21から滴下した液体Dを確実に下の列に位置する伝熱管21の表面に落下させることができて、熱交換性能の低下を回避できる。

【0072】

特に、液体分配装置10の構成により液体Dを均等に、トレイ15に分配して、伝熱管21に液体Dを滴下することができる。また、広い水平面に液体Dを分配できる。また、伝熱管21の長手方向に45度傾斜しても、液体Dを伝熱管21に供給し続けることができる。その結果、船舶、洋上構造物、水中構造物などにも搭載できるようになる。

【0073】

また、上凹部を有するガイドプレート22A、22B、22Cの配置により、伝熱管21の管軸に垂直な面内で予め設定した所定の角度範囲内において傾斜した状態になっても、上側のそれぞれの伝熱管21の外表面を流下した液体Dが、上側のそれぞれの伝熱管21に1対1対応に対応する下側の伝熱管21に伝わるので、確実に液体Dを下の次の列の伝熱管21の頂上に滴下することができる。

【0074】

また、伝熱管群の配置において、伝熱管の横本数と比べて多くの上下本数を配置しても管軸に垂直な面内での傾斜による性能低下を回避できるため、設置に必要な敷面積を減らせる効果があり、またそのような伝熱管群の配置により液体分配装置10において横方向の分配を簡略化できる効果がある。

【0075】

また、分配タンク11の伝熱管21の長手方向の中央付近に配置することにより、第1分配流路13と第2分配流路14A、14Bに下り勾配を設けた場合に、下り勾配の長さを最も短くできるので、装置全体として高さを低くすることができる。更に、排出装置12を同一形状のスタブパイプで形成する構成により、排出の際の流体抵抗が同じになるので、各スタブパイプの出口から排出される液体Dの量を均一にすることが容易にできる。

【0076】

そして、本発明に係る実施の形態の吸収式冷凍システム30は、上記の流下液膜式熱交換器20を用いて構成されるので、上記の流下液膜式熱交換器20と同様な効果を奏することができる。

【0077】

また、本発明に係る実施の形態の船舶は、上記の流下液膜式熱交換器20、又は、上記の吸収式冷凍システム10を、その伝熱管分布エリアの長手方向、または正方形のエリアの場合はこの正方形の一辺の方向と、船長方向(船体の前後方向、ロール軸方向)を一致させて搭載して構成される。この構成によれば、上記の流下液膜式熱交換器と同様な効果を奏することができる。

【0078】

更に、本発明に係る実施の形態の洋上構造物、水中構造物は、上記の流下液膜式熱交換器20、又は、上記の吸収式冷凍システム10を搭載して構成されるので、上記の流下液膜式熱交換器と同様な効果を奏することができる。なお、これらの洋上構造物、水中構造物が略船舶形状をしている場合には、その伝熱管分布エリアの長手方向、または正方形のエリアの場合はこの正方形の一辺の方向と、船長方向を一致させて搭載することが好ましい。

【産業上の利用可能性】

【0079】

本発明の流下液膜式熱交換器、吸収式冷凍機システム、及び船舶、洋上構造物、水中構造物によれば、これらの船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器において、液体分配装置により冷媒や吸収液等の液体を均等に分配して、伝熱管の頂上に滴下して、上の列に位置する伝熱管から滴下した液体を確実に下の列に位置する伝熱管の表面に落下させることができて、熱交換性能の低下を回避できるので、流下液膜式熱交換器の全てに利用でき、また、流下液膜式熱交換器を用いた吸収器、蒸発器、蒸留器、濃縮装置、吸収式冷凍システムなどに広く利用でき、また、幅広く、船舶、洋上構造物、水中構造物に利用できる。

【符号の説明】

【0080】

10 液体分配装置

11 分配タンク

12 排出装置

13 第1分配流路

14A、14B 第2分配流路

14a 仕切り板

14b 分配孔

15 トレイ

20 流下液膜式熱交換器

20A 蒸発器

20B 吸収器

21 伝熱管

22A、22B、22C、22D ガイドプレート

22a 凹部(谷部)

22b 流下孔

22c 突起(爪部、舌部)

22d 切れ目

22e 稜線

22g グレーチング

22ga フラットバー

22gb 棒材

23、24 チューブプレート

25 仕切り板

26、26A、26B 底部

27A、27B 液溜め

28 波返し

29 冷媒・吸収液分離ルーバー

30 吸収式冷凍システム

D、Da、Db 液体(液滴)

【技術分野】

【0001】

本発明は、揺動する船舶や洋上構造物や水柱機器等で使用できる流下液膜式熱交換器、吸収式冷凍機システム、及び、それを搭載した船舶、洋上構造物、水中構造物に関するものである。

【背景技術】

【0002】

冷房用のチルド水冷却等に広く利用されている技術の中に、流下液膜式熱交換器、及び、この熱交換器を利用した吸収式冷凍システムがある。この流下液膜式熱交換器は、第1流体(液体又は気体)が流通する伝熱管を水平方向だけでなく、上下方向に多数配列して管群を形成し、最上列の伝熱管の外表面に、第2流体(液体)を滴下又はスプレー等で流下させて伝熱管の外表面を第2流体で覆い、第1流体と第2流体の間で熱交換させると共に、この列の伝熱管の外表面を覆った第2流体を、この伝熱管より下の列に配置された伝熱管に流下させて、この列の伝熱管で第1流体と第2流体の間で熱交換させ、順次下の列の伝熱管で第1流体と第2流体の間で熱交換させていく熱交換器である。

【0003】

この流下液膜式熱交換器では、第2流体の気化熱を利用すると熱交換量を飛躍的に増大できるので、効率良く熱交換することができる。そのため、吸収式冷凍システムの蒸発器、吸収器、再生器等に多く利用されている。

【0004】

また、吸収式冷凍システムは、蒸発器において第2流体を冷媒とし、この冷媒を密閉容器内の伝熱管の外表面に流下させ、流下する過程で伝熱管内の第1流体と熱交換させ、冷媒の気体を発生させて、この気体を密閉容器に連通する吸収器の吸収液で吸収し、冷媒の気化を促進する(例えば、特許文献1参照)。この冷媒の気化を促進させるためには、流下液膜を形成する冷媒を各伝熱管の全長にわたって均一に分配することと、冷媒を確実に伝熱管群上に分配することが重要である。

【0005】

そのため、最上列の伝熱管に対して、冷媒や吸収液ができる限り均等に分配・滴下されるよう工夫をすると共に、伝熱管間隔をある程度あける必要がある一方で、特に、水平に配置した伝熱管を利用する場合には、上に位置する伝熱管から滴下した液体が確実に下に位置する伝熱管に滴下するようにする必要があり、液体分配装置の構成が重要になっている。この液体分配装置としては、例えば、一枚板からなり、吸収式冷凍機用の滴下装置として使用できる滴下装置が提案されている(例えば、特文献2参照)。

【0006】

また、伝熱管表面を流下する冷媒液の乾き部分が拡大することを防止し、伝熱性能を向上させるために、上下方向に所定の間隔で、隣接する上下伝熱管の間にその伝熱管の長手方向に沿ってスペーサーを付設し、該スペーサーと下段伝熱管との接合部近傍に冷媒液の液溜まりができるように構成した吸収式冷凍機の蒸発器が提案されている(例えば、特許文献3参照)。

【0007】

しかしながら、この流下液膜式熱交換器、及び、この熱交換器を利用した吸収式冷凍システムでは、冷媒や吸収液が最上列の伝熱管に均等に分配されて滴下されなかったり、上に位置する伝熱管から滴下した液体が確実に下に位置する伝熱管の表面に落下して液膜で表面全体を覆わなかったりすると著しく性能が低下するため、水平面からの傾斜や揺動をほとんど許容することができないという欠点がある。この欠点は流下液膜式熱交換器が傾斜すると大きくなるため、船舶や洋上構造物や水中構造物などの揺れや傾斜を伴うものには、この流下液膜式熱交換器、及び、この熱交換器を利用した吸収式冷凍システムを設置することはできないという問題がある。

【0008】

つまり、流下液膜式熱交換器の傾斜に関しては、通り抜け問題と非流下領域拡大問題と液膜減少問題とがある。この通り抜け問題とは、第2流体が次の下の列の伝熱管の間を通り抜けて、もう一段下の列の伝熱管に流下するという問題である。

【0009】

図13に示すように、流下液膜式熱交換器の伝熱管21を千鳥配置にした構造を採用して、伝熱管21の横断面内で流下液膜式熱交換器が傾斜していない状態では、第2流体Dが最上列の伝熱管21の中心線(管軸)を目指して滴下されるが、滴下する第2流体Dは、上から偶数段数の列の伝熱管21に触れることなく通過して通り抜けてしまう可能性が生じる。

【0010】

水の場合20滴で1cc程度と言われており、第2流体Dの自然滴の直径は2mm程度しかないため、伝熱管21の横間隔Sをこの2mm以下にしないとこの問題を避けることができない。しかし、チューブシート(管壁)の加工や強度を考えると2mm以下にすることは難しい。

【0011】

また、図14に示すように、千鳥配置にしなかった場合、20度程度の傾斜が起きない限り、この通り抜け問題は発生しないが、図15に示すように傾斜角が20度程度の傾斜を超えて一度発生すると、千鳥配置の場合と同様に、通り抜けの問題が発生し、この通り抜けによる分だけで伝熱面積が50%も減少する場合が生じる。

【0012】

また、非流下領域拡大問題とは、装置の横傾斜に伴い、第2流体Dが流下していかない伝熱管21の領域、つまり、非流下領域が発生するという問題である。図16に示すように、大きく傾斜した場合に、第2流体Dが流下してこない伝熱管21(ハッチングのある伝熱管)が発生する。図16に示すように、千鳥配置にしない場合は、装置の傾斜が20度程度の傾斜になるまでこの現象は発生しないが、一度発生すると、図16に示すように伝熱面積の減少が生じ、図16の場合では全体の50%程度が非流下領域になってしまう。一方、図17に示すように、千鳥配置にした場合は、わずかな傾斜でも、図17の場合で伝熱面積の20%程度に影響が生じるが、さらに、傾斜角が増加していっても40度程度に達しない限りこれ以上の影響がでることはない。なお、図16及び図17においては、伝熱管群の伝熱管の上下本数と横本数が同数の場合を示しているが、上下本数が横本数に比して多い場合は、この非流下域拡大問題は、より顕著に発生することになる。

【0013】

また、液膜減少問題は、伝熱管21の表面全体を液膜が覆わずに、表面の一部のみを覆うという問題である。図18に示すように、各伝熱管21において、その鉛直線上(真上)で滴下を受ければ、液膜Dsは伝熱管21の左右両側にできるが、図19に示すように、少しはずれると片側だけになる。図19に示すような場合には液膜Dsが35%程度に減少し、全体の65%程度に液膜Dsが無くなる。特に、伝熱管12をぎりぎり掠めるような場合には、液膜Dsは全体の25%程度に減少し、全体の75%程度に液膜Dsが無くなる。特に、千鳥配置の場合には、大きく傾斜しなくてもこの問題が発生する。

【0014】

従って、装置の傾斜が20度程度以内であれば、伝熱管21の間隔がある程度の距離を有しているならば、千鳥配置しない方が、通り抜け問題、非流下領域拡大問題を回避しやすいといえる。ただし、千鳥配置しない場合には、液膜減少問題により、ある程度大きな傾斜があれば、50%以下、20度程度の傾斜になると35%程度の能力しか発揮できないと考えられる。

【0015】

また、一方、千鳥配置の場合は、大きな傾斜がない場合でも偶数層の通り抜け問題が起こることが無いように伝熱管の水平間隔を2mm程度以下にすることが重要となるが、それを実現できたとしても、非流下領域拡大問題による伝熱面積の減少と液膜減少問題による伝熱面積の減少で、伝熱管群の伝熱間の上下本数と横本数が同数の場合でも、30%程度の能力しか発揮できず、上下本数が横本数に比して多い場合、更に低い能力しか発揮できないことになると考えられる。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特表98−41798号公報

【特許文献2】特開2005−207620号公報

【特許文献3】特開平11−108501号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は、上記の状況を鑑みてなされたものであり、その目的は、船舶、洋上構造物、水中構造物等に搭載されて、これらの船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器において、冷媒や吸収液等の液体を略均等に分配して伝熱管の頂上に滴下して、上の列に位置する伝熱管から滴下した液体を確実に下の列に位置する伝熱管の表面に落下させることができて、熱交換性能の低下を回避できる、流下液膜式熱交換器、吸収式冷凍システム、及び船舶、洋上構造物、水中構造物を提供することにある。

【0018】

つまり、船舶、洋上構造物、水中構造物等に設置可能な流下液膜式熱交換器、吸収式冷凍システムと、これらを搭載した船舶、洋上構造物、水中構造物を提供することにある。

【0019】

また、更なる目的は、通常の陸上設置用のものと比して、大型化したり、メンテナンスが要求される高機能部品などを増やすことのない流下液膜式熱交換器、吸収式冷凍システムを提供することにある。

【課題を解決するための手段】

【0020】

上記の目的を達成するための本発明の流下液膜式熱交換器は、流下液膜式熱交換器において、上から見て広いエリアに分布する伝熱管の外表面に液体を分配する液体分配装置を、前記液体を受けて一時的に貯蔵する分配タンクと、該分配タンクから前記液体を排出するための複数の排出装置と、前記排出装置からは排出される前記液体を受ける第1分配流路を備えて構成し、前記液体を前記第1分配流路が受け持つ領域に導き、前記液体を伝熱管に滴下するように構成する。この構成によれば、流下液膜式熱交換器において、上記の構成の液体分配装置により、液体を均等に分配して伝熱管に液体を滴下することができる。

【0021】

上記の流下液膜式熱交換器において、前記第1分配流路のうち少なくとも主要部分を前記伝熱管の分布するエリアの上から見て長手方向に、または正方形のエリアの場合は該正方形の一辺の方向に配置するとともに、前記分布エリアの長手方向または前記正方形の一辺の方向をいくつかに分けた区画を前記第1分配流路が受け持つ領域とするように構成する。この構成によれば、流下液膜式熱交換器において、上記の構成の液体分配装置により、液体をより広範な領域に亘って均等に分配して、伝熱管に液体を滴下することができる。

【0022】

上記の流下液膜式熱交換器において、前記第1分配流路の端部から排出される前記液体を受けるトレイか、または上から見たときに前記第1分配流路の主要部分に対して交差する第2分配流路を備えて構成するとともに、前記トレイまたは前記第2分配流路に分配孔を設けて、該分配孔から前記液体を前記第1分配流路が受け持つ領域内で分配し、前記液体を前記伝熱管に滴下するように構成される。この構成により、より広い水平面に液体を分配できる。

【0023】

また、上記の流下液膜式熱交換器において、前記第1分配流路に先端側が下方となる5度以上且つ45度以下の下り勾配を持たせて形成する。この構成により、伝熱管の長手方向に45度傾斜しても、液体を伝熱管に供給し続けることが出来るようになる。その結果、船舶、洋上構造物、水中構造物などにも搭載できるようになる。

【0024】

また、上記の流下液膜式熱交換器において、前記分配タンクを前記伝熱管の長手方向の中央付近に配置する。この構成によれば、第1分配流路と第2分配流路に下り勾配を設けた場合に、下り勾配の長さを最も短くできるので、装置全体として高さを低くすることができる。

【0025】

また、上記の流下液膜式熱交換器において、前記分布エリアの短手方向、または正方形のエリアの場合は他辺の方向も複数に分けた区画を前記第1分配流路が受け持つ領域とするように構成される。この構成により、広い水平面に液体を分配できる。

また、上記の流下液膜式熱交換器において、前記排出装置を同一形状のスタブパイプで形成する。この構成によれば、排出の際の流体抵抗が同じになるので、各スタブパイプの出口から排出される液体の量を均一にすることが容易にできる。

【0026】

また、上記の流下液膜式熱交換器において、略水平に配置する伝熱管を備えた流下液膜式熱交換器において、上下方向に間隔を有する列をなして複数の前記伝熱管を配置し、水平方向に並んだ前記伝熱管の列と、その下の水平方向に並んだ前記伝熱管の列との間に、下側のそれぞれの前記伝熱管の頂上部分の近傍に凹部の最下位部分が配置されるように、前記凹部を有するガイドプレートを配置するとともに、該ガイドプレートの前記凹部の最下位部分に前記伝熱管の頂上に液滴を流下するための流下孔を設けて、前記伝熱管の管軸に垂直な面内で予め設定した所定の角度範囲内において傾斜した状態になっても、上側のそれぞれの前記伝熱管の外表面を流下した液体が、上側のそれぞれの伝熱管に1対1対応に対応する下側の前記伝熱管に伝わるように構成する。この構成によれば、確実に液体を下の次の列の伝熱管の頂上に滴下することができる。

【0027】

そして、上記の目的を達成するための本発明の吸収式冷凍システムは、上記の流下液膜式熱交換器を用いて構成される。この構成によれば、上記の流下液膜式熱交換器と同様な効果を奏することができる。

【0028】

また、上記の目的を達成するための本発明の船舶は、上記の流下液膜式熱交換器、又は、上記の吸収式冷凍システムを搭載して構成される。また、この構成によれば、上記の流下液膜式熱交換器及び吸収式冷凍システムと同様な効果を奏することができる。更に、上記の流下液膜式熱交換器、又は、上記の吸収式冷凍システムを、前記伝熱管分布エリアの長手方向、または正方形のエリアの場合該正方形の一辺の方向と、船長方向を一致させて搭載すると、横傾斜(ヒール)や横揺れ(ロール)による影響を少なくすることができる。

【0029】

また、上記の目的を達成するための本発明の洋上構造物、水中構造物は、上記の流下液膜式熱交換器、又は、上記の吸収式冷凍システムを搭載して構成される。なお、これらの洋上構造物、水中構造物が略船舶形状をしている場合には、その伝熱管分布エリアの長手方向、または正方形のエリアの場合該正方形の一辺の方向と、船長方向を一致させて搭載することが好ましい。この構成によれば、上記の流下液膜式熱交換器、吸収式冷凍システム、及び船舶と同様な効果を奏することができる。

【0030】

なお、船舶は推進手段を持って洋上を航行する構造物のことをいい、洋上構造物は推進手段を持たない洋上の構造物のことをいう。また、水中構造物には、水中航走体、潜水艦、水中基地などの水中に潜航可能な構造物や水中で使用される構造物のことをいう。

【発明の効果】

【0031】

以上に説明したように、本発明の流下液膜式熱交換器、吸収式冷凍機システム、及び船舶、洋上構造物、水中構造物によれば、これらの船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器において、液体分配装置により冷媒や吸収液等の液体を均等に分配して、伝熱管の頂上に滴下して、上の列に位置する伝熱管から滴下した液体を確実に下の列に位置する伝熱管の表面に落下させることができて、熱交換性能の低下を回避できる。

【図面の簡単な説明】

【0032】

【図1】本発明に係る実施の形態の流下液膜式熱交換器の液体分配装置の構成を模式的に示す斜視図である。

【図2】本発明に係る実施の形態の流下液膜式熱交換器の液体分配装置の構成を模式的に示す側面図である。

【図3】本発明に係る実施の形態の流下液膜式熱交換器の伝熱管群の構成を模式的に示す側面図である。

【図4】本発明に係る実施の形態の吸収式冷凍システムの蒸発器(左半分)及び吸収器(右半分)の構成を模式的に示す側面図である。

【図5】千鳥配置でない場合の伝熱管とガイドプレートの構成を模式的に示す図である。

【図6】千鳥配置の場合の伝熱管とガイドプレートの構成を模式的に示す図である。

【図7】図6のガイドプレートの凹部の拡大図である。

【図8】ガイドプレートの製造途中の板材を示す平面図である。

【図9】図8のガイドプレートの板材を折り曲げた様子を示す斜視図である。

【図10】図9のガイドプレートの突起と伝熱管との位置関係を示す図で、傾斜していない場合を示す図である。

【図11】図10のガイドプレートの突起と伝熱管との位置関係を示す図で、傾斜した場合を示す図である。

【図12】グレーチングでガイドプレートを形成した場合の伝熱管とガイドプレートの関係を示す斜視図である。

【図13】流下液膜式熱交換器における千鳥配置の伝熱管群に対する、通り抜け問題を説明するための図である。

【図14】流下液膜式熱交換器における千鳥配置でない伝熱管群に対する、通り抜け問題を説明するための図で、傾斜無しの場合の図である。

【図15】流下液膜式熱交換器における千鳥配置の伝熱管群に対する、通り抜け問題を説明するための図で、傾斜有りの場合の図である。

【図16】流下液膜式熱交換器における千鳥配置でない伝熱管群に対する、非流下領域拡大問題を説明するための図で、傾斜有りの場合の図である。

【図17】流下液膜式熱交換器における千鳥配置の伝熱管群に対する、非流下領域拡大問題を説明するための図で、傾斜有りの場合の図である。

【図18】流下液膜式熱交換器における伝熱管に対する、液膜減少問題を説明するための図で、頂上に滴下した場合の図である。

【図19】流下液膜式熱交換器における伝熱管に対する、液膜減少問題を説明するための図で、頂上から外れた部分に滴下した場合の図である。

【発明を実施するための形態】

【0033】

以下、本発明に係る実施の形態の流下液膜式熱交換器、吸収式冷凍機システム、及び船舶、洋上構造物、水中構造物について説明する。この実施の形態の説明では、船舶、洋上構造物、及び水中構造物(以下船舶等という)に搭載することができる流下液膜式熱交換器、及び吸収式冷凍機システムとして説明するが、必ずしも、船舶等に搭載する流下液膜式熱交換器、及び吸収式冷凍機システムに限定する必要はなく、その他の陸上設備に据え付ける流下液膜式熱交換器、及び吸収式冷凍機システムであってもよい。

【0034】

なお、本発明に係る実施の形態の吸収式冷凍システムは、以下に説明する本発明に係る実施の形態の流下液膜式熱交換器20を用いるものとして構成され、本発明に係る実施の形態の船舶、洋上構造物、水中構造物は、以下に説明する本発明に係る実施の形態の流下液膜式熱交換器20、又は、本発明に係る実施の形態の吸収式冷凍機を用いるものとして構成される。なお、この実施の形態の吸収式冷凍システムでは、吸収液に臭化リチウムを、冷媒に水を用いる吸収式冷凍機を例にして説明する。

【0035】

本発明に係る実施の形態の流下液膜式熱交換器は、船舶等に搭載することができるように、伝熱管の管軸方向の揺動にも、管軸に垂直な面内における揺動にも耐えることができる流下液膜式熱交換器であり、図1及び図2に示すように、上から見て広いエリアに分布する伝熱管21の外表面に液体Dを分配する液体分配装置10を備えて構成される。

【0036】

この流下液膜式熱交換器を船舶等に搭載する場合は、一般に縦揺れ(船の前後が上下に動くピッチ)の方が横揺れ(船の左右舷が上下するロール)の方が揺れ角が小さいので、伝熱管21の軸方向を船舶等の船長方向(前後方向)に配置するように構成する。つまり、伝熱管21の管軸回りが船舶、洋上構造物、及び水中構造物のロールと一致するように配置する。

【0037】

この液体分配装置10は、分配タンク11、排出装置12、第1分配流路13、及び第2分配流路14A、14Bを備えて構成する。この分配タンク11は伝熱管21の表面に供給する液体Dを受けて一時的に貯蔵する。また、排出装置12は、分配タンク11から液体Dを均等に排出するためものであり、同じ流体抵抗になるように形成され、複数設けられる。その中を流れる液体Dは排出装置12の出口で熱交換器内の環境圧力下に晒される。第1分配流路13は、排出装置12から排出される液体Dを受け取り、その端部から第2分配流路14A、14Bに排出する。この第1分配流路13のうち少なくとも主要部分を伝熱管21の分布する上から見て長手方向に、または正方形のエリアの場合はこの正方形の一辺の方向に配置するとともに、この分布エリアの長手方向をいくつかに分けた区画を第1分配流路13が受け持つ領域とする。また、この分布エリアの短手方向、または正方形のエリアの場合は他辺の方向も複数に分けた区画を第1分配流路13が受け持つ領域としてもよい。なお、第1分配流路13から第2分配流路14A、14Bにあふれることなく流し込むために第1分配流路13の先を例えばL字型に曲げておいてもよい。

【0038】

第2分配流路14A、14Bは第1分配流路13から液体Dを受け取り、その底部に設けられた多数の分配孔14aから液体Dを第2分配流路14A、14Bが受け持つエリアAiのトレイ15に導くように構成される。この第1分配流路13と第2分配流路14A、14Bは上が開放された断面が凹部形状の長尺もので形成される。

【0039】

この第2分配流路14A、14Bは、第1分配流路13の端部から排出される液体Dを受けるトレイ15か、または上から見たときに第1分配流路13の主要部分に対して交差するように(この実施の形態では直交するように)設ける。さらに、トレイ15または第2分配流路14A、14Bに分配孔14bを設けて、この分配孔14bから液体Dを第1分配流路13が受け持つ領域内で分配し、液体Dを伝熱管21に滴下する。

【0040】

例えば、第1分配流路13を伝熱管12の長手方向に向きを揃えて配置するとともに、第2分配流路14A、14Bを伝熱管21の長手方向と直交する方向に向きを揃えて配置する。つまり、第1分配流路13を船舶等の前後方向に、第2分配流路14A、14Bを船舶等の左右方向に配置する。さらに、第1分配流路13に先端側が下方となる5度以上且つ45度以下の下り勾配を持たせて形成する。また第2分配流路14A、14Bにも先端側が下方となる下り勾配を持たせて形成してもよい。

【0041】

流下液膜式熱交換器を船舶等に搭載する場合には、流下液膜式熱交換器は伝熱管長手方向を船体前後方向と揃えて設置する。この場合、第1分配流路13を伝熱管21の長手方向に揃えて設置すれば、その勾配については船体の前後運動にのみ対応すればよい。例えば、2度の船体トリム(前後方向の静的傾き)と3度のピッチング(前後方向の動的な回転運動)の合計5度の前後傾斜に対応するためには、それより大きな角度、例えば、8度程度の下り勾配を流路に設けておく。これにより必要な下り勾配を常に確保することができる。またその流路をチャンネル型の桶で構成する場合は、20度程度の船体ロール(横方向の動的な回転運動)でも液体Dがこぼれないようにチャンネルの壁を十分な高さに設けておく必要がある。

【0042】

第1分配流路13に下り勾配を設けて、流下液膜式熱交換器の稼働時の船舶等の船体トリムと縦揺れ(ピッチ)の和の傾斜角よりも大きな下り勾配とすることで、船舶等が縦揺れ(ピッチ)する場合でも、第1分配流路13を流れる液体Dが逆流することなく、第2分配流路14A、14Bに排出できるようになる。

【0043】

また、分配タンク11を伝熱管21の長手方向の中央付近に配置する。この構成により、第1分配流路13の下り勾配のために必要な高さを低くすることができる。

【0044】

また、排出装置12を同一形状のスタブパイプで形成する。分配タンク11からの排出部分の構造は、単なる開口孔でもよいが、各排出装置12にある程度の排出抵抗を持たせることにより常に、分配タンク11においてはどの排出装置12よりも高い液面位置を保ち、かつ各排出装置12から等量の液体Dが排出されるように、各排出装置12の排出抵抗をある程度持つように、しかも各排出抵抗が同じになるように精度よく揃えることが好ましい。そのため、排出装置12を径と長さが等しいスタブパイプで形成することが好ましい。

【0045】

また、液体分配装置10及びこれを備えた流下液膜式熱交換器が傾斜した際に、傾斜時の各排出装置12に加わる液圧にバラツキが生じて、各排出装置12からの排出量にバラツキが生じないようにするために、各排出装置12の配置高さを同じとすると共に、各排出装置12の間の離間水平距離をできるだけ小さくする。

【0046】

また、排出装置12をスタブパイプで形成した場合には、その後の第1分配流路13や第2分配流路14A、14Bなどの流路の長さの違いによる流通抵抗の差等が、スタブパイプから排出される液体Dの量に影響することがないよう、スタブパイプと連通する閉鎖された流路とせずに、このスタブパイプから排出された後の液体Dを第1分配流路13に入れる前に熱交換器内の環境圧力に解放しておくことが好ましい。

【0047】

第1分配流路13には、それぞれ、例えば、伝熱管の前端近辺の領域(エリア)A1、少し後ろのエリアA2、というように、長手方向をいくつかの区画に分割した領域Aiを担当させるように構成する。

【0048】

伝熱管21が、船体横断方向にも広く分布している場合には、横断方向に関しても担当区画Aijを分割し、例えば、図1の左側に最も長く延びている第1分配流路13の内の手前の第1分配通路13は伝熱管21の前端近辺の右半分を、その奥側の隣の第1分配流路13は伝熱管21の前端近辺の左半分を担当させる。この場合、第1分配流路13から液体Dを受けてそれを横方向に分配する横樋である第2分配流路14A、14Bに、左半分と右半分を区分けする仕切り板14bを設けておき、第1分配流路13は第2分配通路14A、14Bのそれぞれ右区画、左区画のみに液体Dを流入させる。

【0049】

図3及び図4は、流下液膜式熱交換器20における伝熱管21の配置を示す図であり、液体分配装置10のトレイ15の下側に伝熱管21が配列されており、液体分配装置第2分配流路14A、14B10の第1分配流路13の長手方向と伝熱管21の長手方向が平行になるように、また、の長手方向が伝熱管21の左右方向になるように構成される。

【0050】

図3に示すように、流下液膜式熱交換器20において、伝熱管21はチューブシート(管板)23、24に保持されて、水平方向及び上下方向に、互いに平行状態で配置される。また、伝熱管21の列の上下方向に関して、上側の列の伝熱管21と下側の列の伝熱管21との間にガイドプレート22A(又は22B)が配設される。

【0051】

また、図3及び図4に示すように、流下液膜式熱交換器20の底部では、液体Dを回収するが、スロッシングが起きることがないように、液面の暴れを防止するための図3に示す仕切り板25を設ける。また揺動下でも液切れなく液体Dを回収できるよう、底部26には想定される傾斜角度以上の傾斜を設けておき、その最下部に排出口(図示しない)を設けることが望ましい。この傾斜角度としては、図3では、前後傾斜(トリム)と前後揺れ(ピッチ)の和が考慮され、図4では、横傾斜(ヒール)と横揺れ(ロール)の和が考慮される。

【0052】

また、例えば、吸収式冷凍機30においては、図4に示すように、蒸発器として機能する流下液膜式熱交換器20Aと、吸収器として機能する流下液膜式熱交換器20Bを一体に設けることが考えられるが、その場合に底部26A、26Bの異なる2つ液体Daと液体Dbが混合してしまうことを回避するため、各々の液溜め27A、27Bには波返し28を設け、また蒸発器と吸収器の境界上部には、冷媒・吸収液分離ルーバー29を設けておくことが望ましい。

【0053】

次に、図3〜図11を参照しながら、本発明の特徴の一つである上下の伝熱管21の列の間に配設するガイドプレート22A、22Bと、このガイドプレート22A、22Bと上下の伝熱管21の関係について説明する。

【0054】

この伝熱管21に関しては、どの伝熱管21にも偏りなく均等な量の液体Dが流下するようにすることが、熱交換効率の向上の面から重要であり、上側の列の1本の伝熱管21から下側の列の2本の伝熱管21に滴下したり、逆に上側の列の2本の伝熱管21からの液体Dが下側の列の1本の伝熱管21に集まるようなことは回避する必要がある。

【0055】

そのためには、流下液膜式熱交換器が搭載された船舶など左右に横傾斜(ヒール)及び横揺れ(ロール)しても常に同じ伝熱管21に滴下されていくように、液体Dが流下していく上下の伝熱管21が1対1対応となるように構成することが重要となる。これは、以下のような、液体Dに対する適度な透過性を持つガイドプレート22A、22Bを伝熱管21の上下間の列の間に配置することで実現できる。

【0056】

この伝熱管21は、図3及び図4に示すように、略水平に配置され、同じ水平面内で一列を形成し、この水平面内の伝熱管21の列を上下方向に重ねて構成される。そして、図5及び図6に示すように、上下方向に間隔を有する列をなして複数の伝熱管21を配置し、水平方向に並んだ伝熱管21の列と、その下の水平方向に並んだ伝熱管21の列との間に、下側のそれぞれの伝熱管21の頂上部分の近傍に凹部(谷部)22aの最下位部分が配置されるように、凹部22aを有するガイドプレート22A、22Bを配置する。なお、図5は伝熱管21の配置が千鳥配置ではない場合を、図6は伝熱管21の配置が千鳥配置である場合を示す。

【0057】

更に、このガイドプレート22A、22Bの凹部22aの最下位部分に伝熱管21の頂上に液滴を流下するための流下孔22bを設けて、伝熱管21の管軸に垂直な面内で予め設定した所定の角度範囲βa内の傾斜角度βの傾斜(横傾斜(ヒール)+横揺れ(ロール))をした状態になっても、上側のそれぞれの伝熱管21の表面を流下した液体Dが、上側の列のそれぞれの伝熱管に1対1対応に対応する下側の列の伝熱管21に伝わるように構成する。

【0058】

この上下の伝熱管21を1対1対応させるにあたり、上下の伝熱管21の列を上下方向に揃うように配置した場合には、図6に示すように、ガイドプレート22Aは対称型の波板若しくは折板でよい。また、千鳥型に配置した場合には、図7に示すように、非対称型の波板若しくは折板で形成すると上下の伝熱管を1対1対応させることができる。特に、千鳥型に配置した場合には、図4に示すチューブシート(管板)23、24において、伝熱管21で囲まれた面を支持する板材の幅(伝熱管21の相互間の距離)を千鳥配置しない場合に比べて大きくすることができるので、チューブシート(管板)23、24の強度、例えば、液体Dのスロッシングに対する強度を増加できる。

【0059】

また、確実に、上側の伝熱管21から下側の伝熱管21に液体Dを流下させることができ、しかも、その横断面内では下側の伝熱管21の表面全体を液膜で覆うことができ、また、ガイドプレート22A、22Bと伝熱管21の間で熱伝導を生じさせ、ガイドプレート22A、22Bを伝熱管21に設けた放熱または吸熱フィンとして機能させられるように、ガイドプレート22A、22Bの凹部22aが、下側の伝熱管21の頂部に接するようにガイドプレート22A、22Bを配置する。なお、ガイドプレート22A、22Bと伝熱管21に異種金属を使用する場合で電位差による腐食を防止する必要がある場合は、例えば、セラミックスフィラー充填のシリコン材料等の絶縁放熱シートを間に挟んでもよい

【0060】

このガイドプレート22A、22Bは、凹部22aの近辺のみに流下孔22bが開いていてもよいし、全面に開いていてもよいが、流下孔22bが全面に開いている場合は、傾斜時に上の伝熱管21から滴下した液体Dがガイドプレート22A、22Bを通過しないよう、滴径Dより小さい開口となっているか、または上の伝熱管21から見て見通しが十分悪いルーバーシートになっている必要がある。

【0061】

伝熱管21の表面で気体が発生したり吸収したりされる用途で使用されている場合には、気体の往来が妨げられないように、ガイドプレート22A、22Bに十分な気体透過性が確保されていることが好ましい。また、このように、気体の発生、吸収過程が伝熱管21の表面だけでなくガイドプレート22A、22Bの表面でも行われるため、ガイドプレート22A、22Bとその下の伝熱管21との間は、熱が伝導するように接しさせる。

【0062】

そして、上から滴下する液体Dの滞留時間を長く確保したい場合には、伝熱管21の表面からその下のガイドプレート22A、22Bへは表面張力、毛細管現象により流下することなく、滴下させた方がよいので、ガイドプレート22A、22Bとその上の伝熱管21を接することがないように、滴径程度以上の間隔をあける。

【0063】

更に、図8に示すように、その横断面内では下側の伝熱管の頂部の左右に対して均等に液体Dを流下して、下側の伝熱管の表面全体を液膜で覆うことができるように、ガイドプレート22A、22Bの凹部22aの最下位部分を左右対称形状に形成する。

【0064】

このガイドプレート22A、22Bは、滴下する液体Dの自然滴径より小さい穴が開口しているメッシュシート、グレーチング、網、ルーバーシートのいずれかの板材を用いて、この板材に折り目または波目を付けて製作することができる。

【0065】

また、図8に示すように、流下孔22bを、凹部22aの最下位部分の左右に、最下位部の略中心線上に両端点を持つ半円、U字型、V字型、コの字型、爪型、先割れ爪型のいずれかの形状の切り込みを設けて谷折りすることにより形成する。つまり、板材を交互に山折と谷折にして波板若しくは折板とし、谷折部分に半円、U字型、V字型、コの字型、爪型、先割れ爪型等の切れ目22dを入れて、谷折りした際に谷折部分の外側に突起(爪部、舌部)22cが出るように、図9に示すようなガイドプレート22Cを形成する。これにより、谷折部分より左の斜面を谷折り部より右側に延長するスロープが突起22cにより形成され、また谷折部分より右側の斜面を谷折り部分より左側に延長するスロープが突起22cにより形成される。また突起22cを形成する切れ目22dはプレスによる剪断加工によって形成され、その際生じる「かえり(バリ)」がガイドプレート22Cの上面(谷部の内側)に出るように構成される。

【0066】

なお、この「かえり」とは、例えばハサミで薄い金属板を切った時に、切断面に生じる微細な尖り目のことで、バリとも呼ばれるものである。また、図8の平面図には、細かいパンチ穴(図示しない)を開けておくことが好ましいが、その際もパンチ加工の「かえり」はガイドプレート22Cの上面に出るように構成する。

【0067】

上側の列の伝熱管21から流下してくる液滴Dを、このガイドプレート22Cの山折部分で受けて、斜面の傾斜または濡れ若しくは毛細管現象により、谷折部分の凹部22aに導く。このとき、例えば伝熱管21の管軸回りに左回りの傾斜があるために左斜面に滴下した液体Dは、流下孔22bの周囲でガイドプレート22Cの上面に出た「かえり」に阻害され、図9に示すように流下孔22bをよけて突起22cに導かれながら流下し、突起22cのスロープを下って谷折の折れ目よりも若干右側に導かれ、ここで滴下して下側の列の伝熱管21に移動する。同様に右斜面に滴下した液体Dは「かえり」をよけて谷折の折れ目より若干左側に導かれて滴下、下側の列の伝熱管21に移動する。これにより、図11に示すように、伝熱管21の管軸回りの傾斜がある場合でも直下の伝熱管21の鉛直線上近辺に流下させる効果がある。なお、滴下した液体Dが谷折近辺の突起22cに到達するまではガイドプレート22Cの裏面(下側の面)に回らないようにするのが好ましく、そのためには、平面部のパンチ穴(図示しない)の「かえり」も上面に出しておく方がよい。

【0068】

この方法によれば、図11に示すように、多少、傾斜が生じている場合でもより確実に下側の列の伝熱管21の左右両側の外表面が利用されることが期待できる。また、図10に示すように、ガイドプレート22Cの突起22cが、下の列の伝熱管21に接触することにより、ガイドプレート22Cが、下の列の伝熱管21に安定して座るようになり、更に、接触面積が増加するので熱伝導による熱伝達も行われ、確実にガイドプレート22Cから伝熱管21に伝熱されることになる。

【0069】

また、図8及び図9の右側に、谷線と直交する稜線22eを持つように凸加工を施し、より積極的に液体Dを突起22cに導くとともに、傾斜時に、谷線と平行な方向に移動するのを、言い換えれば、液体Dが谷線に沿って移動するのを防止するように、板材22CにV字型の切れ目22dと山折の稜線22eを設けた例を示す。

【0070】

また、図12に示すように、鋼材を格子状に組んだグレーチング22gを使用してガイドプレート22Dを形成する場合、平行なフラットバー22gaと、このフラットバー22gaの底辺近辺の間を棒材22gbでつなぐものを使用するとよい。この場合、グレーチング22gを折り込んだ後のつなぐフラットバー22gaの間隔L1が伝熱管21の間隔L2と同一になるように、プレス加工で波型に変形させることでガイドプレート22Dを形成できる。なお、グレーチング22gを折り込んだ後のフラットバー22gaの間隔L1を伝熱管21の横間隔L2の半分にして、下側となるフラットバー22gaが伝熱管21の頂部の上方に配置されるようにしてもよい。

【0071】

上記の流下液膜式熱交換器20、吸収式冷凍機システム30、及び船舶、洋上構造物、水中構造物によれば、これらの船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器20において、液体分配装置10により冷媒や吸収液等の液体Dを均等に分配して、伝熱管21の頂上に滴下して、上の列に位置する伝熱管21から滴下した液体Dを確実に下の列に位置する伝熱管21の表面に落下させることができて、熱交換性能の低下を回避できる。

【0072】

特に、液体分配装置10の構成により液体Dを均等に、トレイ15に分配して、伝熱管21に液体Dを滴下することができる。また、広い水平面に液体Dを分配できる。また、伝熱管21の長手方向に45度傾斜しても、液体Dを伝熱管21に供給し続けることができる。その結果、船舶、洋上構造物、水中構造物などにも搭載できるようになる。

【0073】

また、上凹部を有するガイドプレート22A、22B、22Cの配置により、伝熱管21の管軸に垂直な面内で予め設定した所定の角度範囲内において傾斜した状態になっても、上側のそれぞれの伝熱管21の外表面を流下した液体Dが、上側のそれぞれの伝熱管21に1対1対応に対応する下側の伝熱管21に伝わるので、確実に液体Dを下の次の列の伝熱管21の頂上に滴下することができる。

【0074】

また、伝熱管群の配置において、伝熱管の横本数と比べて多くの上下本数を配置しても管軸に垂直な面内での傾斜による性能低下を回避できるため、設置に必要な敷面積を減らせる効果があり、またそのような伝熱管群の配置により液体分配装置10において横方向の分配を簡略化できる効果がある。

【0075】

また、分配タンク11の伝熱管21の長手方向の中央付近に配置することにより、第1分配流路13と第2分配流路14A、14Bに下り勾配を設けた場合に、下り勾配の長さを最も短くできるので、装置全体として高さを低くすることができる。更に、排出装置12を同一形状のスタブパイプで形成する構成により、排出の際の流体抵抗が同じになるので、各スタブパイプの出口から排出される液体Dの量を均一にすることが容易にできる。

【0076】

そして、本発明に係る実施の形態の吸収式冷凍システム30は、上記の流下液膜式熱交換器20を用いて構成されるので、上記の流下液膜式熱交換器20と同様な効果を奏することができる。

【0077】

また、本発明に係る実施の形態の船舶は、上記の流下液膜式熱交換器20、又は、上記の吸収式冷凍システム10を、その伝熱管分布エリアの長手方向、または正方形のエリアの場合はこの正方形の一辺の方向と、船長方向(船体の前後方向、ロール軸方向)を一致させて搭載して構成される。この構成によれば、上記の流下液膜式熱交換器と同様な効果を奏することができる。

【0078】

更に、本発明に係る実施の形態の洋上構造物、水中構造物は、上記の流下液膜式熱交換器20、又は、上記の吸収式冷凍システム10を搭載して構成されるので、上記の流下液膜式熱交換器と同様な効果を奏することができる。なお、これらの洋上構造物、水中構造物が略船舶形状をしている場合には、その伝熱管分布エリアの長手方向、または正方形のエリアの場合はこの正方形の一辺の方向と、船長方向を一致させて搭載することが好ましい。

【産業上の利用可能性】

【0079】

本発明の流下液膜式熱交換器、吸収式冷凍機システム、及び船舶、洋上構造物、水中構造物によれば、これらの船舶等の傾斜や揺動があった場合であっても、流下液膜式熱交換器において、液体分配装置により冷媒や吸収液等の液体を均等に分配して、伝熱管の頂上に滴下して、上の列に位置する伝熱管から滴下した液体を確実に下の列に位置する伝熱管の表面に落下させることができて、熱交換性能の低下を回避できるので、流下液膜式熱交換器の全てに利用でき、また、流下液膜式熱交換器を用いた吸収器、蒸発器、蒸留器、濃縮装置、吸収式冷凍システムなどに広く利用でき、また、幅広く、船舶、洋上構造物、水中構造物に利用できる。

【符号の説明】

【0080】

10 液体分配装置

11 分配タンク

12 排出装置

13 第1分配流路

14A、14B 第2分配流路

14a 仕切り板

14b 分配孔

15 トレイ

20 流下液膜式熱交換器

20A 蒸発器

20B 吸収器

21 伝熱管

22A、22B、22C、22D ガイドプレート

22a 凹部(谷部)

22b 流下孔

22c 突起(爪部、舌部)

22d 切れ目

22e 稜線

22g グレーチング

22ga フラットバー

22gb 棒材

23、24 チューブプレート

25 仕切り板

26、26A、26B 底部

27A、27B 液溜め

28 波返し

29 冷媒・吸収液分離ルーバー

30 吸収式冷凍システム

D、Da、Db 液体(液滴)

【特許請求の範囲】

【請求項1】

流下液膜式熱交換器において、上から見て広いエリアに分布する伝熱管の外表面に液体を分配する液体分配装置を、前記液体を受けて一時的に貯蔵する分配タンクと、該分配タンクから前記液体を排出するための複数の排出装置と、前記排出装置から排出される前記液体を受ける第1分配流路を備えて構成し、前記液体を前記第1分配流路が受け持つ領域に導き、前記液体を伝熱管に滴下することを特徴とする流下液膜式熱交換器。

【請求項2】

前記第1分配流路のうち少なくとも主要部分を前記伝熱管の分布するエリアの上から見て長手方向に、または正方形のエリアの場合は該正方形の一辺の方向に配置するとともに、前記分布エリアの長手方向または前記正方形の一辺の方向をいくつかに分けた区画を前記第1分配流路が受け持つ領域とすることを特徴とする請求項1に記載の流下液膜式熱交換器。

【請求項3】

前記第1分配流路の端部から排出される前記液体を受けるトレイか、または上から見たときに前記第1分配流路の主要部分に対して交差する第2分配流路を備えて構成するとともに、前記トレイまたは前記第2分配流路に分配孔を設けて、該分配孔から前記液体を前記第1分配流路が受け持つ領域内で分配し、前記液体を前記伝熱管に滴下することを特徴とする請求項1または2に記載の流下液膜式熱交換器。

【請求項4】

前記第1分配流路に先端側が下方となる5度以上且つ45度以下の下り勾配を持たせて形成したことを特徴とする請求項1〜3のいずれか1項に記載の流下液膜式熱交換器。

【請求項5】

前記分配タンクを前記伝熱管の長手方向の中央付近に配置したことを特徴とする請求項1〜4のいずれか1項に記載の流下液膜式熱交換器。

【請求項6】

前記分布エリアの短手方向、または正方形のエリアの場合は他辺の方向も複数に分けた区画を前記第1分配流路が受け持つ領域とすることを特徴とする請求項1〜5のいずれか1項に記載の流下液膜式熱交換器。

【請求項7】

前記排出装置を同一形状のスタブパイプで形成したことを特徴とする請求項1〜6のいずれか1項に記載の流下液膜式熱交換器。

【請求項8】

略水平に配置する伝熱管を備えた流下液膜式熱交換器において、上下方向に間隔を有する列をなして複数の前記伝熱管を配置し、水平方向に並んだ前記伝熱管の列と、その下の水平方向に並んだ前記伝熱管の列との間に、下側のそれぞれの前記伝熱管の頂上部分の近傍に凹部の最下位部分が配置されるように、前記凹部を有するガイドプレートを配置するとともに、該ガイドプレートの前記凹部の最下位部分に前記伝熱管の頂上に液滴を流下するための流下孔を設けて、前記伝熱管の管軸に垂直な面内で予め設定した所定の角度範囲内において傾斜した状態になっても、上側のそれぞれの前記伝熱管の外表面を流下した液体が、上側のそれぞれの伝熱管に1対1対応に対応する下側の前記伝熱管に伝わるように構成したことを特徴とする請求項1〜7のいずれか1項に記載の流下液膜式熱交換器。

【請求項9】

請求項1〜8のいずれか1項に記載の流下液膜式熱交換器を用いることを特徴とする吸収式冷凍システム。

【請求項10】

請求項1〜8のいずれか1項に記載の流下液膜式熱交換器、又は、請求項9に記載の吸収式冷凍システムを搭載することを特徴とする船舶。

【請求項11】

請求項1〜8のいずれか1項に記載の流下液膜式熱交換器、又は、請求項9に記載の吸収式冷凍システムを搭載することを特徴とする洋上構造物。

【請求項12】

請求項1〜7のいずれか1項に記載の流下液膜式熱交換器、又は、請求項9に記載の吸収式冷凍システムを搭載することを特徴とする水中構造物。

【請求項1】

流下液膜式熱交換器において、上から見て広いエリアに分布する伝熱管の外表面に液体を分配する液体分配装置を、前記液体を受けて一時的に貯蔵する分配タンクと、該分配タンクから前記液体を排出するための複数の排出装置と、前記排出装置から排出される前記液体を受ける第1分配流路を備えて構成し、前記液体を前記第1分配流路が受け持つ領域に導き、前記液体を伝熱管に滴下することを特徴とする流下液膜式熱交換器。

【請求項2】

前記第1分配流路のうち少なくとも主要部分を前記伝熱管の分布するエリアの上から見て長手方向に、または正方形のエリアの場合は該正方形の一辺の方向に配置するとともに、前記分布エリアの長手方向または前記正方形の一辺の方向をいくつかに分けた区画を前記第1分配流路が受け持つ領域とすることを特徴とする請求項1に記載の流下液膜式熱交換器。

【請求項3】

前記第1分配流路の端部から排出される前記液体を受けるトレイか、または上から見たときに前記第1分配流路の主要部分に対して交差する第2分配流路を備えて構成するとともに、前記トレイまたは前記第2分配流路に分配孔を設けて、該分配孔から前記液体を前記第1分配流路が受け持つ領域内で分配し、前記液体を前記伝熱管に滴下することを特徴とする請求項1または2に記載の流下液膜式熱交換器。

【請求項4】

前記第1分配流路に先端側が下方となる5度以上且つ45度以下の下り勾配を持たせて形成したことを特徴とする請求項1〜3のいずれか1項に記載の流下液膜式熱交換器。

【請求項5】

前記分配タンクを前記伝熱管の長手方向の中央付近に配置したことを特徴とする請求項1〜4のいずれか1項に記載の流下液膜式熱交換器。

【請求項6】

前記分布エリアの短手方向、または正方形のエリアの場合は他辺の方向も複数に分けた区画を前記第1分配流路が受け持つ領域とすることを特徴とする請求項1〜5のいずれか1項に記載の流下液膜式熱交換器。

【請求項7】

前記排出装置を同一形状のスタブパイプで形成したことを特徴とする請求項1〜6のいずれか1項に記載の流下液膜式熱交換器。

【請求項8】

略水平に配置する伝熱管を備えた流下液膜式熱交換器において、上下方向に間隔を有する列をなして複数の前記伝熱管を配置し、水平方向に並んだ前記伝熱管の列と、その下の水平方向に並んだ前記伝熱管の列との間に、下側のそれぞれの前記伝熱管の頂上部分の近傍に凹部の最下位部分が配置されるように、前記凹部を有するガイドプレートを配置するとともに、該ガイドプレートの前記凹部の最下位部分に前記伝熱管の頂上に液滴を流下するための流下孔を設けて、前記伝熱管の管軸に垂直な面内で予め設定した所定の角度範囲内において傾斜した状態になっても、上側のそれぞれの前記伝熱管の外表面を流下した液体が、上側のそれぞれの伝熱管に1対1対応に対応する下側の前記伝熱管に伝わるように構成したことを特徴とする請求項1〜7のいずれか1項に記載の流下液膜式熱交換器。

【請求項9】

請求項1〜8のいずれか1項に記載の流下液膜式熱交換器を用いることを特徴とする吸収式冷凍システム。

【請求項10】

請求項1〜8のいずれか1項に記載の流下液膜式熱交換器、又は、請求項9に記載の吸収式冷凍システムを搭載することを特徴とする船舶。

【請求項11】

請求項1〜8のいずれか1項に記載の流下液膜式熱交換器、又は、請求項9に記載の吸収式冷凍システムを搭載することを特徴とする洋上構造物。

【請求項12】

請求項1〜7のいずれか1項に記載の流下液膜式熱交換器、又は、請求項9に記載の吸収式冷凍システムを搭載することを特徴とする水中構造物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−57484(P2013−57484A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−197227(P2011−197227)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(391064625)三井海洋開発株式会社 (4)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(391064625)三井海洋開発株式会社 (4)

【Fターム(参考)】

[ Back to top ]