粉体成形体の製造方法

【課題】離型性に優れ、製品ばらつきを抑制できるとともに、寸法精度を向上でき、生産性を向上できるといった粉体成形体の製造方法を提供する。とりわけ、タービン用成形体を製造することに好適に用いることができる。

【解決手段】セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、スラリーを、粉体成形体用の型3に注型し硬化した後、硬化させながら粉体成形体1を収納した型ごと冷却し、型3と粉体成形体1に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法。

【解決手段】セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、スラリーを、粉体成形体用の型3に注型し硬化した後、硬化させながら粉体成形体1を収納した型ごと冷却し、型3と粉体成形体1に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミック及び/又は金属の原料粉体から成形体を製造する方法に関する。より詳しくは、ゲル化剤を含むスラリーを注型し、当該スラリーをゲル化させることにより硬化して成形体を得る粉体成形体の製造方法に関する。

【背景技術】

【0002】

従来、セラミックや金属の原料粉体から成形体を製造する方法としては、プレス成形、鋳込成形、射出成形等の方法が利用されているが、複雑形状品の成形が困難、寸法精度が低い、厚肉品ではクラックを生じ易い、成形体を緻密化し難い等の問題があることから、近年、これらの問題を解決し得る方法として、いわゆるゲルキャスト法が注目されている。

【0003】

ゲルキャスト法は、セラミック、金属等の原料粉体と、分散媒と、ゲル化剤とを含むスラリーを成形型に注入した後に、スラリーを温度条件や架橋剤の添加等によりゲル化させることにより硬化して成形体を得る粉体成形体等の製造方法であり、ゲル化前の流動性が高い状態でスラリーを注型できることから複雑形状品の成形が容易であることに加え、注型後はゲル化によりハンドリングに耐える充分な強度を有する成形体を得ることができるものである。

【0004】

従来、このゲルキャスト法としては、セラミック、金属等の原料粉体と、ポリビニルアルコール、エポキシ樹脂、フェノール樹脂等のプレポリマーを主成分とするゲル化剤とを、分散媒中に分散させてスラリーを調製し、得られたスラリーを金属製の成形型に注入した後、更に、架橋剤を添加して、架橋剤とゲル化剤との架橋反応によりゲル化してスラリーを硬化した後、成形型を取り外して成形体を得る方法等が知られている。

【0005】

ところで、このゲルキャスト法では、従来よりスラリーを注型して硬化させた後、離型

処理が行われている。

【0006】

3次元複雑形状品のときは、硬化後の成形体強度を出そうと架橋剤とゲル化剤を多く入れると、硬化時の体積変化で、型と干渉し成形体が割れてしまう。一方硬化時の体積変化を抑えようと架橋剤とゲル化剤を少なくすると、硬化後の成形体強度が低く、離型時の型と成形体の摩擦で成形体が壊れてしまう。このようなときには、スラリーを注型して硬化させた後、粉体成形体を加熱して、成形体が収縮しすぎて型と干渉して破損しない程度に、乾燥収縮させた型と成形体との間に微小なクリアランスをつくり、かつ成形体強度も上げてから、型から粉体成形体を離型する離型処理が行われている。このような加熱による乾燥処理では、(1)粉体成形体の乾燥時に、成形体用型内に(乾燥前の)粉体成形体が拘束されているため、外気等に触れる領域が小さくなってしまい、乾燥の進行が不均一な状態となり、乾燥時における粉体成形体の収縮差が同一成形体内で大きく生じるといった問題、(2)さらに、粉体成形体用型に拘束されて収縮されるため、割れ等の不具合が生じやすいといった問題が生じている。

【0007】

さらに、型から粉体成形体を離型する離型処理時の際には、(3)型と成形体と間の摩擦力が大きく割れが生じてしまうといった問題が生じている。(4)乾燥の進行が不均一な状態、粉体成形体用型に拘束されて収縮する状態、を抑えるためには、低温での緩やかな乾燥が必要で時間がかかる。(5)型と成形体のクリアランスをつくる収縮が最小で割れがなく、離型時の型と成形体の摩擦で成形体が壊れない強度の乾燥領域というのが非常に狭く制御が難しい。したがって、従来のゲルキャスト法によって製造される粉体成形体では、前述のような複合的問題に起因して、粉体成形体にクラックや、千切れ(とりわけ離型時に)等が生じ、製品ばらつきや寸法精度に劣るものとなっていた。

【0008】

さらに、近年では、成形体の形状が複雑化しており、前述のような問題に拍車をかけている。たとえば、微細な複雑形状のものを成形する場合には、離型の際に、成形体の微細形状が破損しやすく、さらに、アンダーカット等の形状を備える粉体成形体を製造する場合には、アンダーカット形状等の成形型を用いると、成形体の形状を破損しないが、離型できないという問題も生じている。

【0009】

とりわけ、その中でも軸付きタービン等複雑形状品を製造する場合には、その形状が微細かつ複雑であるため、離型処理において、極めて薄い部分(たとえば翼等)が折れてしまう等の不具合が生じやすいという問題が生じている。従来の製造方法では、乾燥収縮を制御し難いため、破損や不具合を防止し難い。加えて、破損や不具合を減らそうとして乾燥を長時間行う等の対策も講じられてはいるものの十分でなく、生産効率の低下といった悪循環を引き起こしている。他方、乾燥収縮させずに離型しようとすると、粉体成形体には、溶剤が残留しているため、成形体強度が不十分である成形体/成形体コマ間にクリアランスが無いため、摩擦が大きくなってしまい翼等が破損してしまう。したがって、十分な対応がなされておらず、更なる改良が望まれるところである。

【0010】

このような課題に対して、以下の特許文献1がある。

【0011】

大量の樹脂類を添加することなくスラリーを硬化させ、硬化作業時の温度管理に厳重さを要しないで粉体成形体を製造することを目的に、セラミック、ガラスあるいは金属から選ばれた一種以上の粉体を、分散剤を用いて分散媒に分散させて作製されたスラリーに、分散剤との相互作用により分散剤の分散能力を消失もしくは低下させる反応物質を添加することにより、スラリーを硬化させて粉体成形体を製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平11−048222号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかし、同文献1では、粉体原料となるスラリーの注型(充填)を行った後、加熱して乾燥処理を行うものであり、3次元複雑形状品を製造する場合には、不均一な乾燥による収縮が生じるおそれがある。加えて収縮差も不均一となりやすく、乾燥収縮差を均一にする乾燥条件の設定が困難である。そのため、製品のばらつきがでやすい。したがって、更なる改良が求められるところである。

【0014】

本発明は、このような課題を解決すべく、研究が重ねられてなされたものであり、スラリーを、粉体成形体用の型に注型し硬化した後、硬化した粉体成形体を収納した型ごと冷却して離型処理し、粉体成形体を製造することにより、離型性に優れ、製品ばらつきを抑制できるとともに、寸法精度を向上でき、生産性を向上できるといった粉体成形体の製造方法を提供する。とりわけ、軸付きタービン用成形体を製造することに好適に用いることができる。

【課題を解決するための手段】

【0015】

[1] セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、前記スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、前記スラリーを、粉体成形体用の型に注型した後、硬化させながら前記粉体成形体を収納した型ごと冷却し、前記型と前記粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法。

【0016】

[2] さらに、前記冷却した前記粉体成形体を、収納した型ごと室温下で型と粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する[1]に記載の粉体成形体の製造方法。

【0017】

[3] 前記冷却時に、前記粉体成形体に残留する残留溶剤を、前記型の表面に結露させて、前記粉体成形体を製造する[1]又は[2]に記載の粉体成形体の製造方法。

【0018】

[4] 前記型が、残留溶剤を含む注型時のスラリーよりも小さい熱伝導率及び/又は熱容量を有する型を使用して、前記粉体成形体を製造する[1]〜[3]のいずれかに記載の粉体成形体の製造方法。

【0019】

[5] 前記型の熱伝導率が0.5W/mK以下である[4]に記載の粉体成形体の製造方法。

【0020】

[6] 前記型の熱容量が3MJ/m3K以下である[4]に記載の粉体成形体の製造方法。

【0021】

[7] 前記型の材質がポリテトラフルオロエチレンからなる型を使用して、前記粉体成形体を製造する[1]〜[6]のいずれかに記載の粉体成形体の製造方法。

【0022】

[8] 前記粉体成形体の冷却温度が室温に対して10℃以下であって、さらに、前記冷却時に前記粉体成形体と、前記粉体成形体が入った前記粉体成形用型との間に温度差を発生させて離型処理し、前記粉体成形体を製造する[1]〜[7]のいずれかに記載の粉体成形体の製造方法。

【0023】

[9] 前記粉体成形体の冷却時間が少なくとも30分以上である[1]〜[8]のいずれかに記載の粉体成形体の製造方法。

【0024】

[10] 前記粉体成形体を少なくとも30分以上冷却した後、室温下で10分以上放置して粉体成形体を製造する[1]〜[9]のいずれかに記載の粉体成形体の製造方法。

【0025】

[11] 前記粉体成形体が軸付きタービン用成形体である[1]〜[10]のいずれかに記載の前記粉体成形体の製造方法。

【発明の効果】

【0026】

本発明に係る粉体成形体の製造方法によれば、離型性に優れ、製品ばらつきを抑制できるとともに、寸法精度を向上でき、生産性を向上できるといった、優れた効果を奏することができる。とりわけ、軸付きタービン用成形体を製造することに好適に用いることができる。

【図面の簡単な説明】

【0027】

【図1】本発明に係る粉体成形体の製造方法の一の実施形態であって、その処理工程を示すフロー図である。

【図2】本発明に係る粉体成形体の製造方法の一の実施形態であって、粉体成形体と粉体成形体用型の断面を模式的に示した図である。

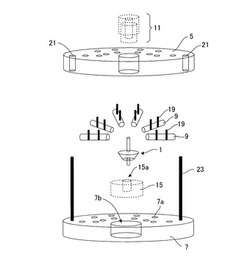

【図3】本発明に係る粉体成形体の製造方法の一の実施形態であって、粉体成形体を模式的に示した分解斜視図である。

【図4】図2に示される粉体成形体と粉体成形体用型とを模式的に示した、斜視図である。

【図5】本発明に係る粉体成形体の製造方法の一の実施形態であって、下型を模式的に示した平面図である。

【図6A】本発明に係る粉体成形体の製造方法の一の実施形態であって、下型に翼型をセットした状態を模式的に示した平面図である。

【図6B】図6Aの翼型を模式的に示した斜視図である。

【図7A】本発明に係る粉体成形体の製造方法の一の実施形態であって、粉体成形体本体用型の、粉体成形体本体用上型を模式的に示した平面図である。

【図7B】図7Aの粉体成形体本体用上型を模式的に示した斜視図である。

【図7C】固定ピンを模式的に示した斜視図である。

【図8】本発明に係る粉体成形体の製造方法の一の実施形態であって、粉体成形体の一部及び本体の離型処理工程の状態を模式的に示す断面図である。

【発明を実施するための形態】

【0028】

以下、本発明の粉体成形体の製造方法を実施するための形態について具体的に説明する。但し、本発明はその発明特定事項を備える粉体成形体の製造方法を広く包含するものであり、以下の実施形態に限定されるものではない。

【0029】

[1]本発明の粉体成形体の製造方法:

本発明の粉体成形体の製造方法は、セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、前記スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、前記スラリーを、前記粉体成形体用の型に注型した後、硬化させながら前記粉体成形体を収納した型ごと冷却し、前記型と粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法として構成される。

【0030】

[1−1]粉体成形体の処理工程:

本発明の粉体成形体の製造方法では、調整した所望のスラリーを、前記粉体成形体用の型に注型した後、硬化させながら前記粉体成形体を収納した型ごと冷却し、前記型と粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造することが望ましい。このように、スラリーを、前記粉体成形体用の型に注型し硬化した後、硬化した前記粉体成形体を収納した型ごと冷却し、前記型と粉体成形体に温度差を生じさせて離型処理することにより、離型処理を容易に行えるため、粉体成形体の厚みや複雑な形状に左右されることなく、離型時の千切れ等を防止できる。

【0031】

すなわち、本発明では、前述のような構成により、粉体成形体が収納された型ごと冷却することで、加熱して乾燥処理を行わずに離型処理するものである。換言すれば、粉体成形体を硬化させた後、粉体成形体を加熱して乾燥処理を行わないため、離型前に粉体成形体の収縮が同一成形体内で大きく生じることがなく、さらに、成形体内の溶剤が成形体用型/成形体間に残留していることから、型と成形体と間に発生する摩擦力も抑制でき、不具合なく離型処理を行うことができ、また、クラックや千切れ等を防止できる。したがって、離型性に優れ、製品ばらつきを抑制できるとともに、寸法精度を向上できる。加えて乾燥時間を短縮でき、生産性を向上できるといった、優れた効果を奏することができる。

【0032】

好ましくは、さらに、冷却した粉体成形体を、収納した型ごと室温下で型と粉体成形体に温度差を生じさせて離型処理し、粉体成形体を製造することであり、より好ましくは、更に冷却した粉体成形体を、収納した型ごと室温に静置し型と粉体成形体に温度差を生じさせて離型処理し、粉体成形体を製造することである。このように、粉体成形体を製造することにより、離型前の粉体成形体の収縮を、同一成形体内で制御しやすくなり、さらに、成形体用型/成形体間に残留する成形体内の溶剤によって、型と成形体との間に発生する摩擦を十分に抑制しやすくなり、不具合のない離型処理をより確実に行うことができる。

【0033】

ここで、本実施形態では、図1に示されるような、(S1)スラリー調製処理工程、(S2)スラリー注型(充填)処理工程、(S3)硬化及び冷却処理工程、(S4)離型処理工程(1)、(S5)乾燥処理工程(1)、(S6)離型処理工程(2)、(S7)乾燥処理工程(2)、といった各処理工程を経て粉体成形体が製造される((S8)粉体成形体の完成)。

【0034】

[1−1−1]スラリー調製処理工程:

本実施形態の製造方法では、スラリーはセラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含む各材料を調製したスラリーを使用することが望ましい。粉体成形体を成形し易いことに加えて、離型性などの点で、本発明の効果を奏し易いからである。このスラリー調製処理工程は、図1の(S1)に示されるように、本実施形態の製造方法の最初に行われる処理工程である。具体的には以下で説明するように、所望のスラリーが調製されることが好ましい。

【0035】

セラミック及び/又は金属からなる原料粉体としては、例えば、ガラス、アルミナ、窒化珪素、炭化珪素、窒化アルミ、ジルコニア、若しくはサイアロン等のセラミック粉体、又は各種金属粉体を、適宜、一種単独で又は二種以上を組み合わせて使用したものを挙げることができる。また、これら原料粉体の粒径は、スラリーを調製可能な限りにおいて特に限定はなく、製造する成形体に応じて適宜、好ましい粒径とすればよい。

【0036】

また、必要に応じて、反応性官能基を有する有機化合物を含有する分散媒と、反応性官能基を有する有機化合物を含有させてもよい。たとえば、有機分散媒としては、反応性官能基を有する有機化合物を含有し、後述するゲル化剤と反応し得るものを挙げることができる。これにより、高い反応効率を達成することができ、硬化に寄与する成分を高濃度で含有させながらも、低粘度で高流動性のスラリーを用いることが可能となる。

【0037】

ここで、前述の「反応性官能基」とは、他の成分と化学反応し得る原子団を意味し、例えば、水酸基、カルボキシル基、又はアミノ基等の他、後述するエステル結合により形成されるカルボニル基等が含まれるものを意味する。

【0038】

また、分散媒としては、たとえば、反応性官能基を有する有機化合物の中でも、20℃における粘度が20cps以下の低粘性の液状物質であるエステル類、とりわけ、全体の炭素数が20以下のエステル類などを挙げることができる。エステル類は比較的安定ではあるものの、反応性が高いゲル化剤を用いることにより、全体として反応性を高めることができる。

【0039】

また、分散媒を構成する有機化合物としては、少なくとも1の反応性官能基を有するものを含有させてもよいし、より高い反応効率を達成し、充分な硬化状態を得るために、2以上の反応性官能基を有する有機化合物を使用してもよい。

【0040】

なお、本プロセスにおける材料に関する内容は、前記特許文献1の特開平11−048222号公開公報や、特開2001−335371号公開公報、国際公開第2002/085590号パンフレットに記載されている。

【0041】

但し、スラリー濃度(スラリー全体の体積に対する原料粉体の体積%)が低すぎると成形体密度が低下し、成形体の強度低下、又は乾燥・焼成時におけるクラックの発生若しくは変形等の問題を生ずるため、通常は、スラリー濃度が25〜75体積%のものが好ましく、35〜75体積%のものがより好ましい。尚、スラリーの粘度は、既述した反応性分散媒やゲル化剤の粘度の他、原料粉体の種類、分散剤の量、スラリー濃度によって調整することができる。

【0042】

また、本発明におけるスラリーには、本発明の効果を阻害しない限りにおいて、例えば、分散媒とゲル化剤との反応を促進するための触媒、スラリー調製を容易にするための分散剤、消泡剤、界面活性剤、又は焼結体特性を向上させるための焼結助剤等、種々の添加剤を加えることができる。

【0043】

例えば、硬化後の成形体の強度を向上させるためには、ポリカルボン酸エステル等の分散剤を添加することが好ましい。

【0044】

[1−1−2]スラリー注型(充填)処理工程:

次に、図1に示される(S2)スラリー注型(充填)処理工程について説明する。前述のようにして調製したスラリーを、用意した粉体成形体の型に注型(充填)する。充填方法としては、前述のスラリーを予めスラリープール等に貯留して、用意する型の注入口から所望のスラリーを注型(充填)するとよい。ただし、このようなスラリーの注型方法に限らず、公知のスラリーの注型方法であって、本発明の構成から逸脱しないものであれば、そのような公知の方法によってスラリーを注型してもよい。

【0045】

たとえば、図2に示されるように、粉体成形体が軸付きタービン1である場合には、図2、図4に示されるように粉体成形体用型3に、スラリーを注型して乾燥処理まで行った後、後述の(S3)硬化及び冷却処理工程を行う。

【0046】

[1−1−3]スラリー硬化及び冷却処理工程:

さらに、図1に示される(S3)スラリー硬化及び冷却処理工程について説明する。前述のようなスラリーを粉体成形体の一部或いは本体を成型する型に注入した後、スラリー硬化及び冷却処理を行う。このスラリー硬化及び冷却処理工程では、硬化をさせながら冷却処理を同時に行うものである。この硬化処理としては、1)所定時間放置する、2)所定の反応温度まで上昇させる、3)注型直前に触媒を添加する、等の方法を単独で又は組合わせて硬化させることが好ましく、迅速な硬化が可能な点では、2)所定の反応温度まで上昇させる、3)注型直前に触媒を添加する方法を単独で又は組み合わせて硬化させることがより好ましい。また、冷却処理としては、前述のように調製したスラリーを、前記粉体成形体用の型に注型し硬化させながら、同時に粉体成形体を収納した型ごと冷却することが望ましい。前記粉体成形体用の型に注型し硬化させながら粉体成形体を収納した型ごと冷却することにより、型と型内の粉体成形体との、温度差が生じ易くなり、後述の(S4)離型処理工程(1)を容易に行える。また、乾燥処理を施さないため、粉体成形体に溶剤が残留するため、冷却処理時及び冷却処理後に、残留した溶剤が粉体成形体上に染み出しやすくなり、その染み出した残留した溶剤が、あたかも粉体成形体及び粉体成形体用型との間の潤滑剤の役割を果たすことになる。すなわち、後述の(S4)離型処理工程(1)前に乾燥処理をしないことから粉体成形体内の溶剤が完全に蒸発することもなく、粉体成形体の収縮を最低限に抑えることができ、しかも、残留していた成形体内の溶剤が成形体用型/成形体間の潤滑剤の役割を果たし摩擦力が大幅に低減できる。換言すれば、型/成形体間に、いわば溶剤層を作ることができ、型/成形体間の所謂「スベリ」を良くできるため、複雑形状等に見られる成形体強度が低い傾向にあるものにもクラックを入れずに離型が容易となる。

【0047】

具体的には、粉体成形用型にスラリーを注型し硬化させながら、冷却処理を施すことにより、図2、図8に示されるように、粉体成形体1と粉体成形用型3の間(図2、図8の符号Zで表す領域)に、粉体成形体1から生じた残留溶剤が染み出し、粉体成形用型3と粉体成形体1との間の領域Zでは、摩擦力が低下して離型をスムーズに行うことができる。

【0048】

さらに、冷却時に、粉体成形体に残留する残留溶剤を、粉体成形体用型の表面に結露させて、粉体成形体を製造することが好ましい。このように、硬化させながら冷却する際に、粉体成形体に残留する残留溶剤を、粉体成形体と粉体成形体用型との表面に表出させるように結露させることによって、成形体と粉体成形体用型との間に生じた結露が、前述のように、あたかも潤滑剤となり、離型時における成形体と粉体成形体用型間の摩擦を低減させるため、離型がスムーズに行え、成形体の厚みや複雑な形状に左右されず、確実に離型できる。より具体的には、粉体成形体と粉体成形体用型とが冷却され室温に静置し型と粉体成形体に温度差を生じさせることにより、粉体成形体内に残留していた溶剤からなる溶剤蒸気圧が上がり、粉体成形体と粉体成形体用型の間であって、粉体成形体の表面上及び/又は粉体成形体用型の表面上に付着することになる。そして、このような潤滑剤としての、冷却によって粉体成形体から染み出た溶剤が、粉体成形体/粉体成形体用型間の間で、粉体成形体用型から粉体成形体を離型する離型処理時に生じる摩擦を抑制し、粉体成形体を離型しやすくし千切れを無くすことができるのである。

【0049】

さらに、粉体成形体用型が、残留溶剤を含む注型時のスラリーよりも小さい熱伝導率及び/又は熱容量を有するように、残留溶剤を含む注型時のスラリーが調製されることが好ましい。このように構成されることにより、型/成形体間に温度差を生じさせやすくなり、本発明の効果をより奏しやすくなる。他方、粉体成形体用型が、残留溶剤を含む注型時のスラリーよりも大きい熱伝導率及び/又は熱容量を有すると、粉体成形体用型における体積が、粉体成形体に比べて大きいため、温度差を生じさせにくく、本発明の効果を奏し難くなるため好ましくない。

【0050】

さらに、粉体成形体用型の熱伝導率が0.5W/mK以下であることが好ましく、粉体成形体用型の熱伝導率が0.3W/mK以下であることがより好ましい。このように粉体成形体用型の熱伝導率が0.5W/mK以下であると、スラリーの温度が型に伝わりにくくなり、型とスラリーとに温度差が生じやすくなり、離型しやすくなるため好ましい。さらに、0.3W/mK以下であると、スラリーの温度が型に伝わりにくくなり、型とスラリーとに確実に温度差が生じ、離型が容易となるためより好ましい。他方、残留溶剤の熱伝導率が0.5W/mKを超えると、スラリーの温度が型に伝わりやすくスラリーと型の温度が一緒になってしまいスラリー/型間の温度差がつきにくく、離型しづらくなってしまい、粉体成形体に所謂千切れやクラック等の不具合が生じやすいため好ましくない。

【0051】

また、粉体成形体用型の熱容量が3MJ/m3K以下であることが好ましく、粉体成形体用型の熱容量が2.5MJ/m3K以下であることがより好ましい。このように粉体成形体用型の熱容量が3MJ/m3K以下であると、前述のような冷却処理後、たとえば、室温下に置いた際に型温度が室温に達しやすくなり、スラリー/型間の温度差を生じやすくでき、後述の離型処理をスムーズに行えることができるため好ましい。さらに、2.5MJ/m3K以下であると、型温度が室温に達しやすく、確実にスラリー/型間の温度差を生じさせるため、容易に離型処理を行えるためより好ましい。他方、粉体成形体用型の熱容量が3J/m3Kを超えると、型温度が室温に達しにくく、スラリー/型間の温度差がつきにくいため、離型処理の際に不具合を生じさせやすいため好ましくない。

【0052】

また、粉体成形体の冷却温度が室温に対して10℃以下であって、さらに、冷却時に前記粉体成形体と、前記粉体成形体が入った粉体成形用型との間に温度差を発生させて離型処理し、粉体成形体を製造することが好ましく、より好ましいのは、粉体成形体の冷却温度が室温に対して20℃以下であって、更に、前記粉体成形体と、前記粉体成形体が入った粉体成形用型との間に温度差を発生させて離型処理し、前記粉体成形体を製造することである。このように粉体成形体の冷却温度が室温に対して10℃以下であって、さらに、粉体成形体と、粉体成形体が入った粉体成形用型との間に温度差を発生させて離型処理し、粉体成形体を製造すると、スラリー温度が下がり、スラリー/型間の温度差がつきやすくなり、スラリー/型間の温度差を生じやすくでき、後述の離型処理をスムーズに行えることができるため好ましい。さらに、粉体成形体の冷却温度が室温に対して20℃以下で前述の処理を行うとスラリー温度が確実に下がり、スラリー/型間の温度差を生じさせるため、容易に離型処理を行えるため好ましい。他方、粉体成形体の冷却温度が室温に対して10℃未満の温度で、前述の処理を行うと、スラリー温度の低下が不十分でスラリー/型間の温度差がつきにくくなるため、離型処理の際に不具合を生じる虞が高くなるため好ましくない。

【0053】

また、粉体成形体の冷却時間が少なくとも30分以上であることが好ましい。このように粉体成形体の冷却時間が少なくとも30分以上であると、型とスラリーの温度が室温に対して十分下がるため好ましい。他方、粉体成形体の冷却時間が少なくとも30分よりも短いと、型とスラリーの温度が室温に対してほとんど変わらず、離型前にスラリー/型間の温度差がつきにくいため、離型処理の際に不具合を生じる虞が高くなるため好ましくない。

【0054】

[1−1−4](S4)離型処理工程(1):

さらに、図1に示される(S4)離型処理工程(1)について説明する。ここでの、離型処理工程では、たとえば、後述のように粉体成形体がタービンである場合に、翼型を本体用型から離型させて、粉体成形体本体と、その粉体成形体用型との間にクリアランスを保持させて、後述の離型処理をよりスムーズに行うものであって、前述のような粉体成形体本体を、その粉体成形体用型から離型させる(S6)離型処理工程(2)とは異なるものである。そのため、必須の処理工程ではないものの、複雑成型品等を成形するために使用されるもの、たとえば、図6Bに示されるような翼型9などを使用する場合には、クリアランスを確保するために、(S4)の工程で離型することが好ましい。

【0055】

なお、粉体成形体用型1が、図2、図3、図8に示されるように、粉体成形体本体用型と、粉体成形体残部用型とから構成され、さらに、粉体成形体本体用型が、下型7、下シャフト型15、翼型9、上型5等から構成され、粉体成形体残部用型が上シャフト型11等から構成される場合には、図8に示されるように、翼型9を下型7から完全に離型しない状態であって、粉体成形体と翼型9との間にクリアランスが形成されるように、スライドさせるとよい。

【0056】

[1−1−5](S5)乾燥処理工程(1):

次に、図1に示される(S5)乾燥処理工程(1)について説明する。ここでの、(S5)乾燥処理工程(1)では、たとえば、後述のように粉体成形体がタービンである場合に、粉体成形体本体と、その粉体成形体用型との間にクリアランスを保持させて、後述の(S6)離型処理工程(2)をよりスムーズに行うものである。ただし、ここでの乾燥処理は、粉体成形体を完全に乾燥させるものではなく、離型時に不具合が生じない程度の乾燥処理である。

【0057】

さらに、粉体成形体を少なくとも30分以上冷却した後、室温下で10分以上放置して粉体成形体を製造することがより好ましい。このように粉体成形体を少なくとも30分以上冷却した後、室温下で10分以上放置して粉体成形体を製造すると、十分に冷却され、さらに、室温下で十分置かれるため、粉体成形体/粉体成形体用型間に溶剤の蒸気(結露)を付着させることができ、結露した残留溶剤が十分に潤滑剤の役割を果たすことができる。したがって、本発明の効果を確実に奏することができ好ましい。他方、粉体成形体を少なくとも30分よりも短く、及び/或いは、室温下で10分よりも短い時間の放置に留める場合には、十分に冷却されないか、十分冷却されても室温下で十分置かれないため、粉体成形体/粉体成形体用型間に溶剤の蒸気(結露)を付着させることができない。そのため、結露した残留溶剤が十分に潤滑剤の役割を果たすことができないため、本発明の効果を奏し得ない。

【0058】

[1−1−6]粉体成形体と型の離型処理工程:

以上のように、粉体成形体全体を成型した後、図1に示される(S6)離型処理工程(2)によって、粉体成形体用型から粉体成形体を離型する。たとえば、タービン等の微細な形状を有する複雑形状品等では、図8に示されるように、タービン翼部分(図8中の符号9)のようにスライドさせた状態で(S5)乾燥処理工程(1)を経ることで、シャフト部分も容易に乾燥されているため、乾燥収縮により粉体成形体と、粉体成形体用型3との間にはクリアランスがあり、上シャフト用型11、上型5、と順々に外(離型)していき、粉体成形体を下型7から引き抜くことで成形体が得られる。

【0059】

[1−1−7]粉体成形体乾燥処理工程:

さらに、離型した粉体成形体を乾燥させる(S7)乾燥処理工程(2)について説明する。ここでの、(S7)乾燥処理工程(2)では、前述の(S5)乾燥処理工程(1)とは異なり、粉体成形体を完全に乾燥させるものである。このような乾燥処理手段としては、たとえば、デシケータ保管、調湿乾燥、熱風乾燥等を用いて、150℃で5時間乾燥させるものを一例として挙げることができる。ただし、このような乾燥手段に限定されるものではなく、本発明を逸脱しない範囲で公知の乾燥手段を用いて乾燥処理を行ってもよい。

【0060】

[1−2]粉体成形用型:

粉体成形用型の材質や形状は特に限定されるものでなく、本発明の構成を採用しながら、本発明の効果を奏するものであれば、公知の材質、形状からなる型を使用してもよい。ただし、より好ましいのは、粉体成形体用型の材質がポリテトラフルオロエチレンからなる型を使用して、粉体成形体を製造することである。このような材質からなる型を使用すると、冷却時に粉体成形体と、粉体成形体用型とに温度差が生じやすい。すなわち、ポリテトラフルオロエチレンなどの材質からなる型では、室温静置時に容易に室温に戻るため、粉体成形体との温度差が生じ、本発明の効果を確実に奏することができるため好ましい。他方、たとえば、アルミニウムにダイヤモンドライクカーボンコート(DLCコート)された、粉体成形体用型では、粉体成形体の温度が容易に伝わってしまうため、粉体成形体との温度差が生じにくく、残留溶剤の結露等溶剤の付着が十分に行われないため好ましくない。

【0061】

また、粉体成形体が軸付きタービン用成形体である場合には、図3、図4、図6Aに示されるように、粉体成形体用型に翼型を取り付けた後に、スラリーを前記本体用型に注型し硬化した後に、これまで説明してきた各処理工程を経る等して、複雑な形状からなる軸付きタービン用成形体を製造する場合にも、本発明の効果を普く奏することができる。

【0062】

さらに、粉体成形体が軸付きタービン用成形体である場合について、図を参照しながら、本実施形態の製造方法を説明する。

【0063】

まず、図2、図3、図5に示されるような、軸付きタービン1の先端に形成される先端軸17aを成形するための下シャフト型15と、下シャフト型15を安定載置するための下型7を用意する。この下型7には、後述するような固定ピン19を挿入できる孔(固定ピン挿入孔7a)が複数形成されるとともに、貫通していない中底7b(図3参照)が形成され、下シャフト型15をその中心に嵌合(挿入)して使用する。さらに、下シャフト型15には先端軸17aを成形するために、前述のスラリーを上シャフト型11に形成されるスラリー注型孔11aを介して流し込み(充填)できるスラリー注型孔15aが中央に形成されている。なお、図3、図4に示される下型7は円形形状に形成されているが、このような円形からなる型形状に限定されるものではなく、多角形、楕円形等適宜必要に応じて選択されることが好ましい。

【0064】

次に、軸付きタービンの翼部を備えるタービン本体を成形するための翼型9を、前述の下シャフト型15、下型7上に図6Aのようにセットする。なお、ここでの翼型9にも固定ピンを挿入できる固定ピン挿入孔9bが複数形成していると、翼型の固定が行えるため好ましく、さらに、前述の(S4)の離型処理時に、翼型9と翼部3bとのクリアランスを確保できるように、翼型9がスライドできるスリット7c(図5参照)を形成していると、固定ピンを抜かずに翼型のスライドが容易となるため好ましい。

【0065】

さらに、図3、図7A、図7Bに示されるような上型5を用意し、前述のように下シャフト型15、下型7にセットした翼型9の、更に上にセットする。なお、ここでの上型5にも固定ピン挿入孔、上下型位置決めピン挿入孔21等が形成されると、上型7、下型7に固定ピン或いは上下型位置決めピン23等を介して、前述のような所謂分割型を一体化できるため、さらに成形体の固定を行うことができる。

【0066】

なお、ここでの固定ピン、上下型位置決めピン等は、離型時に取り外し可能に形成されることが好ましい。たとえば、前述のような先端軸用型(下シャフト型)、翼型、上型に夫々形成される、固定ピンを差込みできる孔、上下型位置決めピンを差込みできる孔等に対して、出し入れ自在になるような遊びが形成されるもの等を好適に用いることができる。

【0067】

さらに、軸付きタービンである、上シャフトを成形するための、上シャフト型11を用意し(図3参照)、上型5の上にセットし、上下型位置決めピン23を差込みしてセットする。このようにして、軸付きタービン用の型をセットし終えた後、前述したような所望のスラリーを、図2、図4に示されるような上部側の、スラリー注型孔(上シャフト型11のスラリー注型孔11a)から注ぎ込む。

【0068】

次に、硬化及び冷却処理を行う。具体的には、冷蔵庫等で室温よりも10℃以下〜20℃以下になるようにして、少なくとも30分以上冷却し、室温に静置し、型と粉体成形体に温度差を生じさせる。

【0069】

その後、固定ピン19を引き抜き、図8に示されるように、翼型9をスライドさせ、成形体翼部分と翼型との間に空間を作ることによって、その成形体翼部分と翼型間にクリアランスを確保する。

【0070】

さらに、乾燥処理を行う。具体的には、熱風乾燥を使用して、40℃、1.0時間で乾燥させる。

【0071】

この後、図3に示される固定ピン19等を外し、上シャフト型11、上型5、翼型9、下シャフト型15を夫々取り外して、粉体成形体を離型する。

【0072】

さらに、前述のような粉体成形体を離型処理した後、150℃、5.0時間で乾燥させることにより、粉体成形体が完成する。

【実施例】

【0073】

以下、本発明を実施例により、更に具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0074】

[1]不具合モード:

得られた実施例及び比較例の成形品のそれぞれに対して、翼千切れ観察、及び翼クラック観察を行うことにより不具合が生じているかを評価した。

【0075】

[1−1]翼千切れ観察:

得られた軸付きタービンの翼を、目視或いはルーペ等を用いて、翼における千切れの有無を観察した。評価方法としては、成形品数(n個)のうち、翼千切れが生じている翼の枚数がどの程度の割合で生じているかを、100分率(%)で示した。

【0076】

[1−2]翼クラック観察:

得られた軸付きタービンの翼を、目視或いはルーペ等を用いて、翼におけるクラックの有無を観察した。評価方法としては、成形品数(n個)のうち、翼クラックが生じている翼の枚数がどの程度の割合で生じているかを、100分率(%)で示した。

【0077】

[2]総合良品率:

得られた実施例及び比較例の成形品のそれぞれに対して、翼における千切れ、クラック等の不具合の有無を評価した。評価方法としては、成形品数(n個)のうち、翼に千切れ、クラックが生じていない翼の枚数を、100分率(%)で示した。

【0078】

[3−1]粉体成形体用型の作成:

実施例、比較例における粉体成形用型としては、ポリテトラフルオロエチレンから成形するとともに、図2〜図5Bに示すような形状の成形型Aを作製した。具体的には、下記の実施例1、2に使用する型Aが、型材質として20℃下で熱伝導率0.25W/mK、熱容量2.2MJ/m3Kであるポリテトラフルオロエチレンから成形した型Aを使用した。

【0079】

さらに、比較例における粉体成形用型としては、アルミニウムを材質とし、DLCコートして成形するとともに、前述と同様に図2〜図5Bに示すような形状の成形型Bを作製した。具体的には、下記の比較例6に使用する型Bが、型材質として20℃下で伝導率237W/mK、熱容量2.38MJ/m3KであるアルミニウムにDLCコートして成形した型Bを使用した。

【0080】

[4]粉体成形体の作成:

(実施例1)

スラリーは、室温下(20℃前後)、ニ塩基酸メチルエステルからなる分散媒28.3質量部に、ポリカルボン酸共重合体からなる分散剤1.6質量部を添加・混合した後、窒化珪素粉体67質量部を添加・分散し、更にゲル化剤としてイソシアネート樹脂0.4質量部を添加・分散した後に、ジメチルアミノヘキサノール0.2質量部を添加することにより調製した。

【0081】

成形体の作製は、上述のように調製したスラリーを、前述のように作成した粉体成形体用型Aに注入後、成形型Aごと成形体を冷蔵庫内で、温度18℃で3時間放置して冷却硬化させ、その後冷蔵庫内から取り出して、離型することにより、粉体成形体を3個成形した。このようにして得られた夫々の粉体成形体を実施例1の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表1に示した。

【0082】

【表1】

【0083】

(実施例2)

実施例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入した。さらに、成形型Aごと成形体を冷蔵庫内で、温度−10℃で0.5時間放置して冷却硬化させ、その後冷蔵庫内から取り出して、室温下(温度18℃)で、3時間放置し、その後、離型することにより、粉体成形体を17個成形した。このようにして得られた夫々の粉体成形体を実施例2の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表1に示した。

【0084】

(比較例1)

実施例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入した。さらに、成形体を成形型Aごと、熱風乾燥機に入れて、温度40℃で10時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を4個成形した。このようにして得られた夫々の粉体成形体を比較例1の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0085】

【表2】

【0086】

(比較例2)

比較例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入し、成形型Aごと成形体を、熱風乾燥機に入れて、温度40℃で2時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を4個成形した。このようにして得られた夫々の粉体成形体を比較例2の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0087】

(比較例3)

比較例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入し、成形型Aごと成形体を、熱風乾燥機に入れて、温度40℃で1.5時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を1個成形した。このようにして得られた粉体成形体を比較例3の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0088】

(比較例4)

比較例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入し、成形型Aごと成形体を、熱風乾燥機に入れて、温度40℃で1.0時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を10個成形した。このようにして得られた夫々の粉体成形体を比較例4の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0089】

(比較例5)

比較例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入し、成形型Aごと成形体を、熱風乾燥機に入れて、温度40℃で0.5時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を2個成形した。このようにして得られた夫々の粉体成形体を比較例5の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0090】

(比較例6)

前述のように調整したスラリーを、粉体成形体用型Bに注入した。さらに、成形型Bごと成形体を冷蔵庫内で、温度−10℃で0.5時間放置して冷却硬化させ、その後冷蔵庫内から取り出して、室温下(温度18℃)で、3時間放置し、その後、離型することにより、粉体成形体を1個成形した。このようにして得られた粉体成形体を比較例6の粉体成形体とするとともに、前述のような評価を行った。その際の特性、並びに得られた成形体の評価について、表1に示した。

【0091】

(考察1)

実施例1、2の結果から、スラリーを注型した後、その型ごと冷却することによって、離型時(型の引き抜き時)に、翼の千切れ及び翼クラックといった、翼の破損を低減でき、良好な結果を得ることができた。特に、実施例1,2では、(i)溶剤を乾燥させないことで、収縮が最低限に抑えられ、(ii)成形体の硬化後強度が維持され、さらに(iii)成形体の溶剤が型/成形体に付着したことにより、離型時に、型/成形体間の摩擦力を大幅に低減したため、翼の破損が低減したものと考えられ、実験結果から裏づけされた。

【0092】

他方、比較例1〜5では、冷却しないで加熱して硬化処理をしたため、実施例に見られるような、あたかも潤滑油としての役割を果たす残留溶剤がなく、型/成形体間の摩擦力が大きいため、離型時に翼が千切れ、クラック等の不具合が大きく生じている。このことから、比較例1〜5では、本発明の効果を奏することができないばかりか、実用化において課題が残ることが確認された。

【0093】

さらに、比較例6では、アルミニウムを材質とした型を使用して、前述のように実験してみたが、離型時に翼に千切れが生じてしまった。これは、アルミニウムを材質とした型では、冷却時に母材が金属であるため、冷却時に型・成形体の温度がほぼ同じとなったため、残溶剤が染み出してこなかったと考えられる。以上から、ポリテトラフルオロエチレン型はあまり冷えないため、その温度差で、型/成形体間の溶剤蒸気圧が上がり、型表面に付着し、それが潤滑剤の役割をし、型が抜け易いため、型の材質として好ましいが、アルミニウム等の金属からなる型では、型の材質として好ましくないことが裏づけされた。

【0094】

さらに、実施例1、2では、スラリーを注型した後、その型ごと冷却することによって、離型時(型の引き抜き時)に、翼の千切れ及び翼クラックといった、翼の破損を低減でき、良好な結果を得ることができた。しかし、比較例6では、その型母材が伝導率、熱容量とも高く、冷却時に型・成形体間の温度がほぼ同じとなったため、実施例のように残留溶剤が染み出してこなかったため、離型しづらいものとなったと考えられ、実験によって実証された。また、予め冷却しておいた型にスラリーを注型することで同様の効果を得ることが出来る。

【産業上の利用可能性】

【0095】

本発明に係る粉体成形体の製造方法によれば、離型性に優れ、乾燥収縮差を生じにくくして乾燥収縮差を制御でき、製品ばらつきを抑制できるとともに、寸法精度を向上でき、生産性を向上できるといった、優れた効果を奏することができる。軸付きタービン用成形体を製造することに好適に用いることができるだけではなく、国際公開第2007/111380号パンフレットで例示されるような発光管用途にも適用することが出来る。

【符号の説明】

【0096】

1:粉体成形体(軸付きタービンシャフト、軸付きタービン)、3:粉体成形体用型、5:上型、7:下型、7a:固定ピン挿入孔、7b:中底、7c:(下型の)スリット、7d:(上下型位置決め)ピン挿入孔、9:翼型、9b:固定ピン挿入孔、11:上シャフト型、11a:スラリー注型孔、15:下シャフト型、17a:先端軸、19:固定ピン、21:上下型位置決めピン挿入孔、23:上下型位置決めピン、Z:粉体成形用型1と粉体成形体3との間の領域。

【技術分野】

【0001】

本発明は、セラミック及び/又は金属の原料粉体から成形体を製造する方法に関する。より詳しくは、ゲル化剤を含むスラリーを注型し、当該スラリーをゲル化させることにより硬化して成形体を得る粉体成形体の製造方法に関する。

【背景技術】

【0002】

従来、セラミックや金属の原料粉体から成形体を製造する方法としては、プレス成形、鋳込成形、射出成形等の方法が利用されているが、複雑形状品の成形が困難、寸法精度が低い、厚肉品ではクラックを生じ易い、成形体を緻密化し難い等の問題があることから、近年、これらの問題を解決し得る方法として、いわゆるゲルキャスト法が注目されている。

【0003】

ゲルキャスト法は、セラミック、金属等の原料粉体と、分散媒と、ゲル化剤とを含むスラリーを成形型に注入した後に、スラリーを温度条件や架橋剤の添加等によりゲル化させることにより硬化して成形体を得る粉体成形体等の製造方法であり、ゲル化前の流動性が高い状態でスラリーを注型できることから複雑形状品の成形が容易であることに加え、注型後はゲル化によりハンドリングに耐える充分な強度を有する成形体を得ることができるものである。

【0004】

従来、このゲルキャスト法としては、セラミック、金属等の原料粉体と、ポリビニルアルコール、エポキシ樹脂、フェノール樹脂等のプレポリマーを主成分とするゲル化剤とを、分散媒中に分散させてスラリーを調製し、得られたスラリーを金属製の成形型に注入した後、更に、架橋剤を添加して、架橋剤とゲル化剤との架橋反応によりゲル化してスラリーを硬化した後、成形型を取り外して成形体を得る方法等が知られている。

【0005】

ところで、このゲルキャスト法では、従来よりスラリーを注型して硬化させた後、離型

処理が行われている。

【0006】

3次元複雑形状品のときは、硬化後の成形体強度を出そうと架橋剤とゲル化剤を多く入れると、硬化時の体積変化で、型と干渉し成形体が割れてしまう。一方硬化時の体積変化を抑えようと架橋剤とゲル化剤を少なくすると、硬化後の成形体強度が低く、離型時の型と成形体の摩擦で成形体が壊れてしまう。このようなときには、スラリーを注型して硬化させた後、粉体成形体を加熱して、成形体が収縮しすぎて型と干渉して破損しない程度に、乾燥収縮させた型と成形体との間に微小なクリアランスをつくり、かつ成形体強度も上げてから、型から粉体成形体を離型する離型処理が行われている。このような加熱による乾燥処理では、(1)粉体成形体の乾燥時に、成形体用型内に(乾燥前の)粉体成形体が拘束されているため、外気等に触れる領域が小さくなってしまい、乾燥の進行が不均一な状態となり、乾燥時における粉体成形体の収縮差が同一成形体内で大きく生じるといった問題、(2)さらに、粉体成形体用型に拘束されて収縮されるため、割れ等の不具合が生じやすいといった問題が生じている。

【0007】

さらに、型から粉体成形体を離型する離型処理時の際には、(3)型と成形体と間の摩擦力が大きく割れが生じてしまうといった問題が生じている。(4)乾燥の進行が不均一な状態、粉体成形体用型に拘束されて収縮する状態、を抑えるためには、低温での緩やかな乾燥が必要で時間がかかる。(5)型と成形体のクリアランスをつくる収縮が最小で割れがなく、離型時の型と成形体の摩擦で成形体が壊れない強度の乾燥領域というのが非常に狭く制御が難しい。したがって、従来のゲルキャスト法によって製造される粉体成形体では、前述のような複合的問題に起因して、粉体成形体にクラックや、千切れ(とりわけ離型時に)等が生じ、製品ばらつきや寸法精度に劣るものとなっていた。

【0008】

さらに、近年では、成形体の形状が複雑化しており、前述のような問題に拍車をかけている。たとえば、微細な複雑形状のものを成形する場合には、離型の際に、成形体の微細形状が破損しやすく、さらに、アンダーカット等の形状を備える粉体成形体を製造する場合には、アンダーカット形状等の成形型を用いると、成形体の形状を破損しないが、離型できないという問題も生じている。

【0009】

とりわけ、その中でも軸付きタービン等複雑形状品を製造する場合には、その形状が微細かつ複雑であるため、離型処理において、極めて薄い部分(たとえば翼等)が折れてしまう等の不具合が生じやすいという問題が生じている。従来の製造方法では、乾燥収縮を制御し難いため、破損や不具合を防止し難い。加えて、破損や不具合を減らそうとして乾燥を長時間行う等の対策も講じられてはいるものの十分でなく、生産効率の低下といった悪循環を引き起こしている。他方、乾燥収縮させずに離型しようとすると、粉体成形体には、溶剤が残留しているため、成形体強度が不十分である成形体/成形体コマ間にクリアランスが無いため、摩擦が大きくなってしまい翼等が破損してしまう。したがって、十分な対応がなされておらず、更なる改良が望まれるところである。

【0010】

このような課題に対して、以下の特許文献1がある。

【0011】

大量の樹脂類を添加することなくスラリーを硬化させ、硬化作業時の温度管理に厳重さを要しないで粉体成形体を製造することを目的に、セラミック、ガラスあるいは金属から選ばれた一種以上の粉体を、分散剤を用いて分散媒に分散させて作製されたスラリーに、分散剤との相互作用により分散剤の分散能力を消失もしくは低下させる反応物質を添加することにより、スラリーを硬化させて粉体成形体を製造する方法が開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平11−048222号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかし、同文献1では、粉体原料となるスラリーの注型(充填)を行った後、加熱して乾燥処理を行うものであり、3次元複雑形状品を製造する場合には、不均一な乾燥による収縮が生じるおそれがある。加えて収縮差も不均一となりやすく、乾燥収縮差を均一にする乾燥条件の設定が困難である。そのため、製品のばらつきがでやすい。したがって、更なる改良が求められるところである。

【0014】

本発明は、このような課題を解決すべく、研究が重ねられてなされたものであり、スラリーを、粉体成形体用の型に注型し硬化した後、硬化した粉体成形体を収納した型ごと冷却して離型処理し、粉体成形体を製造することにより、離型性に優れ、製品ばらつきを抑制できるとともに、寸法精度を向上でき、生産性を向上できるといった粉体成形体の製造方法を提供する。とりわけ、軸付きタービン用成形体を製造することに好適に用いることができる。

【課題を解決するための手段】

【0015】

[1] セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、前記スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、前記スラリーを、粉体成形体用の型に注型した後、硬化させながら前記粉体成形体を収納した型ごと冷却し、前記型と前記粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法。

【0016】

[2] さらに、前記冷却した前記粉体成形体を、収納した型ごと室温下で型と粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する[1]に記載の粉体成形体の製造方法。

【0017】

[3] 前記冷却時に、前記粉体成形体に残留する残留溶剤を、前記型の表面に結露させて、前記粉体成形体を製造する[1]又は[2]に記載の粉体成形体の製造方法。

【0018】

[4] 前記型が、残留溶剤を含む注型時のスラリーよりも小さい熱伝導率及び/又は熱容量を有する型を使用して、前記粉体成形体を製造する[1]〜[3]のいずれかに記載の粉体成形体の製造方法。

【0019】

[5] 前記型の熱伝導率が0.5W/mK以下である[4]に記載の粉体成形体の製造方法。

【0020】

[6] 前記型の熱容量が3MJ/m3K以下である[4]に記載の粉体成形体の製造方法。

【0021】

[7] 前記型の材質がポリテトラフルオロエチレンからなる型を使用して、前記粉体成形体を製造する[1]〜[6]のいずれかに記載の粉体成形体の製造方法。

【0022】

[8] 前記粉体成形体の冷却温度が室温に対して10℃以下であって、さらに、前記冷却時に前記粉体成形体と、前記粉体成形体が入った前記粉体成形用型との間に温度差を発生させて離型処理し、前記粉体成形体を製造する[1]〜[7]のいずれかに記載の粉体成形体の製造方法。

【0023】

[9] 前記粉体成形体の冷却時間が少なくとも30分以上である[1]〜[8]のいずれかに記載の粉体成形体の製造方法。

【0024】

[10] 前記粉体成形体を少なくとも30分以上冷却した後、室温下で10分以上放置して粉体成形体を製造する[1]〜[9]のいずれかに記載の粉体成形体の製造方法。

【0025】

[11] 前記粉体成形体が軸付きタービン用成形体である[1]〜[10]のいずれかに記載の前記粉体成形体の製造方法。

【発明の効果】

【0026】

本発明に係る粉体成形体の製造方法によれば、離型性に優れ、製品ばらつきを抑制できるとともに、寸法精度を向上でき、生産性を向上できるといった、優れた効果を奏することができる。とりわけ、軸付きタービン用成形体を製造することに好適に用いることができる。

【図面の簡単な説明】

【0027】

【図1】本発明に係る粉体成形体の製造方法の一の実施形態であって、その処理工程を示すフロー図である。

【図2】本発明に係る粉体成形体の製造方法の一の実施形態であって、粉体成形体と粉体成形体用型の断面を模式的に示した図である。

【図3】本発明に係る粉体成形体の製造方法の一の実施形態であって、粉体成形体を模式的に示した分解斜視図である。

【図4】図2に示される粉体成形体と粉体成形体用型とを模式的に示した、斜視図である。

【図5】本発明に係る粉体成形体の製造方法の一の実施形態であって、下型を模式的に示した平面図である。

【図6A】本発明に係る粉体成形体の製造方法の一の実施形態であって、下型に翼型をセットした状態を模式的に示した平面図である。

【図6B】図6Aの翼型を模式的に示した斜視図である。

【図7A】本発明に係る粉体成形体の製造方法の一の実施形態であって、粉体成形体本体用型の、粉体成形体本体用上型を模式的に示した平面図である。

【図7B】図7Aの粉体成形体本体用上型を模式的に示した斜視図である。

【図7C】固定ピンを模式的に示した斜視図である。

【図8】本発明に係る粉体成形体の製造方法の一の実施形態であって、粉体成形体の一部及び本体の離型処理工程の状態を模式的に示す断面図である。

【発明を実施するための形態】

【0028】

以下、本発明の粉体成形体の製造方法を実施するための形態について具体的に説明する。但し、本発明はその発明特定事項を備える粉体成形体の製造方法を広く包含するものであり、以下の実施形態に限定されるものではない。

【0029】

[1]本発明の粉体成形体の製造方法:

本発明の粉体成形体の製造方法は、セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、前記スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、前記スラリーを、前記粉体成形体用の型に注型した後、硬化させながら前記粉体成形体を収納した型ごと冷却し、前記型と粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法として構成される。

【0030】

[1−1]粉体成形体の処理工程:

本発明の粉体成形体の製造方法では、調整した所望のスラリーを、前記粉体成形体用の型に注型した後、硬化させながら前記粉体成形体を収納した型ごと冷却し、前記型と粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造することが望ましい。このように、スラリーを、前記粉体成形体用の型に注型し硬化した後、硬化した前記粉体成形体を収納した型ごと冷却し、前記型と粉体成形体に温度差を生じさせて離型処理することにより、離型処理を容易に行えるため、粉体成形体の厚みや複雑な形状に左右されることなく、離型時の千切れ等を防止できる。

【0031】

すなわち、本発明では、前述のような構成により、粉体成形体が収納された型ごと冷却することで、加熱して乾燥処理を行わずに離型処理するものである。換言すれば、粉体成形体を硬化させた後、粉体成形体を加熱して乾燥処理を行わないため、離型前に粉体成形体の収縮が同一成形体内で大きく生じることがなく、さらに、成形体内の溶剤が成形体用型/成形体間に残留していることから、型と成形体と間に発生する摩擦力も抑制でき、不具合なく離型処理を行うことができ、また、クラックや千切れ等を防止できる。したがって、離型性に優れ、製品ばらつきを抑制できるとともに、寸法精度を向上できる。加えて乾燥時間を短縮でき、生産性を向上できるといった、優れた効果を奏することができる。

【0032】

好ましくは、さらに、冷却した粉体成形体を、収納した型ごと室温下で型と粉体成形体に温度差を生じさせて離型処理し、粉体成形体を製造することであり、より好ましくは、更に冷却した粉体成形体を、収納した型ごと室温に静置し型と粉体成形体に温度差を生じさせて離型処理し、粉体成形体を製造することである。このように、粉体成形体を製造することにより、離型前の粉体成形体の収縮を、同一成形体内で制御しやすくなり、さらに、成形体用型/成形体間に残留する成形体内の溶剤によって、型と成形体との間に発生する摩擦を十分に抑制しやすくなり、不具合のない離型処理をより確実に行うことができる。

【0033】

ここで、本実施形態では、図1に示されるような、(S1)スラリー調製処理工程、(S2)スラリー注型(充填)処理工程、(S3)硬化及び冷却処理工程、(S4)離型処理工程(1)、(S5)乾燥処理工程(1)、(S6)離型処理工程(2)、(S7)乾燥処理工程(2)、といった各処理工程を経て粉体成形体が製造される((S8)粉体成形体の完成)。

【0034】

[1−1−1]スラリー調製処理工程:

本実施形態の製造方法では、スラリーはセラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含む各材料を調製したスラリーを使用することが望ましい。粉体成形体を成形し易いことに加えて、離型性などの点で、本発明の効果を奏し易いからである。このスラリー調製処理工程は、図1の(S1)に示されるように、本実施形態の製造方法の最初に行われる処理工程である。具体的には以下で説明するように、所望のスラリーが調製されることが好ましい。

【0035】

セラミック及び/又は金属からなる原料粉体としては、例えば、ガラス、アルミナ、窒化珪素、炭化珪素、窒化アルミ、ジルコニア、若しくはサイアロン等のセラミック粉体、又は各種金属粉体を、適宜、一種単独で又は二種以上を組み合わせて使用したものを挙げることができる。また、これら原料粉体の粒径は、スラリーを調製可能な限りにおいて特に限定はなく、製造する成形体に応じて適宜、好ましい粒径とすればよい。

【0036】

また、必要に応じて、反応性官能基を有する有機化合物を含有する分散媒と、反応性官能基を有する有機化合物を含有させてもよい。たとえば、有機分散媒としては、反応性官能基を有する有機化合物を含有し、後述するゲル化剤と反応し得るものを挙げることができる。これにより、高い反応効率を達成することができ、硬化に寄与する成分を高濃度で含有させながらも、低粘度で高流動性のスラリーを用いることが可能となる。

【0037】

ここで、前述の「反応性官能基」とは、他の成分と化学反応し得る原子団を意味し、例えば、水酸基、カルボキシル基、又はアミノ基等の他、後述するエステル結合により形成されるカルボニル基等が含まれるものを意味する。

【0038】

また、分散媒としては、たとえば、反応性官能基を有する有機化合物の中でも、20℃における粘度が20cps以下の低粘性の液状物質であるエステル類、とりわけ、全体の炭素数が20以下のエステル類などを挙げることができる。エステル類は比較的安定ではあるものの、反応性が高いゲル化剤を用いることにより、全体として反応性を高めることができる。

【0039】

また、分散媒を構成する有機化合物としては、少なくとも1の反応性官能基を有するものを含有させてもよいし、より高い反応効率を達成し、充分な硬化状態を得るために、2以上の反応性官能基を有する有機化合物を使用してもよい。

【0040】

なお、本プロセスにおける材料に関する内容は、前記特許文献1の特開平11−048222号公開公報や、特開2001−335371号公開公報、国際公開第2002/085590号パンフレットに記載されている。

【0041】

但し、スラリー濃度(スラリー全体の体積に対する原料粉体の体積%)が低すぎると成形体密度が低下し、成形体の強度低下、又は乾燥・焼成時におけるクラックの発生若しくは変形等の問題を生ずるため、通常は、スラリー濃度が25〜75体積%のものが好ましく、35〜75体積%のものがより好ましい。尚、スラリーの粘度は、既述した反応性分散媒やゲル化剤の粘度の他、原料粉体の種類、分散剤の量、スラリー濃度によって調整することができる。

【0042】

また、本発明におけるスラリーには、本発明の効果を阻害しない限りにおいて、例えば、分散媒とゲル化剤との反応を促進するための触媒、スラリー調製を容易にするための分散剤、消泡剤、界面活性剤、又は焼結体特性を向上させるための焼結助剤等、種々の添加剤を加えることができる。

【0043】

例えば、硬化後の成形体の強度を向上させるためには、ポリカルボン酸エステル等の分散剤を添加することが好ましい。

【0044】

[1−1−2]スラリー注型(充填)処理工程:

次に、図1に示される(S2)スラリー注型(充填)処理工程について説明する。前述のようにして調製したスラリーを、用意した粉体成形体の型に注型(充填)する。充填方法としては、前述のスラリーを予めスラリープール等に貯留して、用意する型の注入口から所望のスラリーを注型(充填)するとよい。ただし、このようなスラリーの注型方法に限らず、公知のスラリーの注型方法であって、本発明の構成から逸脱しないものであれば、そのような公知の方法によってスラリーを注型してもよい。

【0045】

たとえば、図2に示されるように、粉体成形体が軸付きタービン1である場合には、図2、図4に示されるように粉体成形体用型3に、スラリーを注型して乾燥処理まで行った後、後述の(S3)硬化及び冷却処理工程を行う。

【0046】

[1−1−3]スラリー硬化及び冷却処理工程:

さらに、図1に示される(S3)スラリー硬化及び冷却処理工程について説明する。前述のようなスラリーを粉体成形体の一部或いは本体を成型する型に注入した後、スラリー硬化及び冷却処理を行う。このスラリー硬化及び冷却処理工程では、硬化をさせながら冷却処理を同時に行うものである。この硬化処理としては、1)所定時間放置する、2)所定の反応温度まで上昇させる、3)注型直前に触媒を添加する、等の方法を単独で又は組合わせて硬化させることが好ましく、迅速な硬化が可能な点では、2)所定の反応温度まで上昇させる、3)注型直前に触媒を添加する方法を単独で又は組み合わせて硬化させることがより好ましい。また、冷却処理としては、前述のように調製したスラリーを、前記粉体成形体用の型に注型し硬化させながら、同時に粉体成形体を収納した型ごと冷却することが望ましい。前記粉体成形体用の型に注型し硬化させながら粉体成形体を収納した型ごと冷却することにより、型と型内の粉体成形体との、温度差が生じ易くなり、後述の(S4)離型処理工程(1)を容易に行える。また、乾燥処理を施さないため、粉体成形体に溶剤が残留するため、冷却処理時及び冷却処理後に、残留した溶剤が粉体成形体上に染み出しやすくなり、その染み出した残留した溶剤が、あたかも粉体成形体及び粉体成形体用型との間の潤滑剤の役割を果たすことになる。すなわち、後述の(S4)離型処理工程(1)前に乾燥処理をしないことから粉体成形体内の溶剤が完全に蒸発することもなく、粉体成形体の収縮を最低限に抑えることができ、しかも、残留していた成形体内の溶剤が成形体用型/成形体間の潤滑剤の役割を果たし摩擦力が大幅に低減できる。換言すれば、型/成形体間に、いわば溶剤層を作ることができ、型/成形体間の所謂「スベリ」を良くできるため、複雑形状等に見られる成形体強度が低い傾向にあるものにもクラックを入れずに離型が容易となる。

【0047】

具体的には、粉体成形用型にスラリーを注型し硬化させながら、冷却処理を施すことにより、図2、図8に示されるように、粉体成形体1と粉体成形用型3の間(図2、図8の符号Zで表す領域)に、粉体成形体1から生じた残留溶剤が染み出し、粉体成形用型3と粉体成形体1との間の領域Zでは、摩擦力が低下して離型をスムーズに行うことができる。

【0048】

さらに、冷却時に、粉体成形体に残留する残留溶剤を、粉体成形体用型の表面に結露させて、粉体成形体を製造することが好ましい。このように、硬化させながら冷却する際に、粉体成形体に残留する残留溶剤を、粉体成形体と粉体成形体用型との表面に表出させるように結露させることによって、成形体と粉体成形体用型との間に生じた結露が、前述のように、あたかも潤滑剤となり、離型時における成形体と粉体成形体用型間の摩擦を低減させるため、離型がスムーズに行え、成形体の厚みや複雑な形状に左右されず、確実に離型できる。より具体的には、粉体成形体と粉体成形体用型とが冷却され室温に静置し型と粉体成形体に温度差を生じさせることにより、粉体成形体内に残留していた溶剤からなる溶剤蒸気圧が上がり、粉体成形体と粉体成形体用型の間であって、粉体成形体の表面上及び/又は粉体成形体用型の表面上に付着することになる。そして、このような潤滑剤としての、冷却によって粉体成形体から染み出た溶剤が、粉体成形体/粉体成形体用型間の間で、粉体成形体用型から粉体成形体を離型する離型処理時に生じる摩擦を抑制し、粉体成形体を離型しやすくし千切れを無くすことができるのである。

【0049】

さらに、粉体成形体用型が、残留溶剤を含む注型時のスラリーよりも小さい熱伝導率及び/又は熱容量を有するように、残留溶剤を含む注型時のスラリーが調製されることが好ましい。このように構成されることにより、型/成形体間に温度差を生じさせやすくなり、本発明の効果をより奏しやすくなる。他方、粉体成形体用型が、残留溶剤を含む注型時のスラリーよりも大きい熱伝導率及び/又は熱容量を有すると、粉体成形体用型における体積が、粉体成形体に比べて大きいため、温度差を生じさせにくく、本発明の効果を奏し難くなるため好ましくない。

【0050】

さらに、粉体成形体用型の熱伝導率が0.5W/mK以下であることが好ましく、粉体成形体用型の熱伝導率が0.3W/mK以下であることがより好ましい。このように粉体成形体用型の熱伝導率が0.5W/mK以下であると、スラリーの温度が型に伝わりにくくなり、型とスラリーとに温度差が生じやすくなり、離型しやすくなるため好ましい。さらに、0.3W/mK以下であると、スラリーの温度が型に伝わりにくくなり、型とスラリーとに確実に温度差が生じ、離型が容易となるためより好ましい。他方、残留溶剤の熱伝導率が0.5W/mKを超えると、スラリーの温度が型に伝わりやすくスラリーと型の温度が一緒になってしまいスラリー/型間の温度差がつきにくく、離型しづらくなってしまい、粉体成形体に所謂千切れやクラック等の不具合が生じやすいため好ましくない。

【0051】

また、粉体成形体用型の熱容量が3MJ/m3K以下であることが好ましく、粉体成形体用型の熱容量が2.5MJ/m3K以下であることがより好ましい。このように粉体成形体用型の熱容量が3MJ/m3K以下であると、前述のような冷却処理後、たとえば、室温下に置いた際に型温度が室温に達しやすくなり、スラリー/型間の温度差を生じやすくでき、後述の離型処理をスムーズに行えることができるため好ましい。さらに、2.5MJ/m3K以下であると、型温度が室温に達しやすく、確実にスラリー/型間の温度差を生じさせるため、容易に離型処理を行えるためより好ましい。他方、粉体成形体用型の熱容量が3J/m3Kを超えると、型温度が室温に達しにくく、スラリー/型間の温度差がつきにくいため、離型処理の際に不具合を生じさせやすいため好ましくない。

【0052】

また、粉体成形体の冷却温度が室温に対して10℃以下であって、さらに、冷却時に前記粉体成形体と、前記粉体成形体が入った粉体成形用型との間に温度差を発生させて離型処理し、粉体成形体を製造することが好ましく、より好ましいのは、粉体成形体の冷却温度が室温に対して20℃以下であって、更に、前記粉体成形体と、前記粉体成形体が入った粉体成形用型との間に温度差を発生させて離型処理し、前記粉体成形体を製造することである。このように粉体成形体の冷却温度が室温に対して10℃以下であって、さらに、粉体成形体と、粉体成形体が入った粉体成形用型との間に温度差を発生させて離型処理し、粉体成形体を製造すると、スラリー温度が下がり、スラリー/型間の温度差がつきやすくなり、スラリー/型間の温度差を生じやすくでき、後述の離型処理をスムーズに行えることができるため好ましい。さらに、粉体成形体の冷却温度が室温に対して20℃以下で前述の処理を行うとスラリー温度が確実に下がり、スラリー/型間の温度差を生じさせるため、容易に離型処理を行えるため好ましい。他方、粉体成形体の冷却温度が室温に対して10℃未満の温度で、前述の処理を行うと、スラリー温度の低下が不十分でスラリー/型間の温度差がつきにくくなるため、離型処理の際に不具合を生じる虞が高くなるため好ましくない。

【0053】

また、粉体成形体の冷却時間が少なくとも30分以上であることが好ましい。このように粉体成形体の冷却時間が少なくとも30分以上であると、型とスラリーの温度が室温に対して十分下がるため好ましい。他方、粉体成形体の冷却時間が少なくとも30分よりも短いと、型とスラリーの温度が室温に対してほとんど変わらず、離型前にスラリー/型間の温度差がつきにくいため、離型処理の際に不具合を生じる虞が高くなるため好ましくない。

【0054】

[1−1−4](S4)離型処理工程(1):

さらに、図1に示される(S4)離型処理工程(1)について説明する。ここでの、離型処理工程では、たとえば、後述のように粉体成形体がタービンである場合に、翼型を本体用型から離型させて、粉体成形体本体と、その粉体成形体用型との間にクリアランスを保持させて、後述の離型処理をよりスムーズに行うものであって、前述のような粉体成形体本体を、その粉体成形体用型から離型させる(S6)離型処理工程(2)とは異なるものである。そのため、必須の処理工程ではないものの、複雑成型品等を成形するために使用されるもの、たとえば、図6Bに示されるような翼型9などを使用する場合には、クリアランスを確保するために、(S4)の工程で離型することが好ましい。

【0055】

なお、粉体成形体用型1が、図2、図3、図8に示されるように、粉体成形体本体用型と、粉体成形体残部用型とから構成され、さらに、粉体成形体本体用型が、下型7、下シャフト型15、翼型9、上型5等から構成され、粉体成形体残部用型が上シャフト型11等から構成される場合には、図8に示されるように、翼型9を下型7から完全に離型しない状態であって、粉体成形体と翼型9との間にクリアランスが形成されるように、スライドさせるとよい。

【0056】

[1−1−5](S5)乾燥処理工程(1):

次に、図1に示される(S5)乾燥処理工程(1)について説明する。ここでの、(S5)乾燥処理工程(1)では、たとえば、後述のように粉体成形体がタービンである場合に、粉体成形体本体と、その粉体成形体用型との間にクリアランスを保持させて、後述の(S6)離型処理工程(2)をよりスムーズに行うものである。ただし、ここでの乾燥処理は、粉体成形体を完全に乾燥させるものではなく、離型時に不具合が生じない程度の乾燥処理である。

【0057】

さらに、粉体成形体を少なくとも30分以上冷却した後、室温下で10分以上放置して粉体成形体を製造することがより好ましい。このように粉体成形体を少なくとも30分以上冷却した後、室温下で10分以上放置して粉体成形体を製造すると、十分に冷却され、さらに、室温下で十分置かれるため、粉体成形体/粉体成形体用型間に溶剤の蒸気(結露)を付着させることができ、結露した残留溶剤が十分に潤滑剤の役割を果たすことができる。したがって、本発明の効果を確実に奏することができ好ましい。他方、粉体成形体を少なくとも30分よりも短く、及び/或いは、室温下で10分よりも短い時間の放置に留める場合には、十分に冷却されないか、十分冷却されても室温下で十分置かれないため、粉体成形体/粉体成形体用型間に溶剤の蒸気(結露)を付着させることができない。そのため、結露した残留溶剤が十分に潤滑剤の役割を果たすことができないため、本発明の効果を奏し得ない。

【0058】

[1−1−6]粉体成形体と型の離型処理工程:

以上のように、粉体成形体全体を成型した後、図1に示される(S6)離型処理工程(2)によって、粉体成形体用型から粉体成形体を離型する。たとえば、タービン等の微細な形状を有する複雑形状品等では、図8に示されるように、タービン翼部分(図8中の符号9)のようにスライドさせた状態で(S5)乾燥処理工程(1)を経ることで、シャフト部分も容易に乾燥されているため、乾燥収縮により粉体成形体と、粉体成形体用型3との間にはクリアランスがあり、上シャフト用型11、上型5、と順々に外(離型)していき、粉体成形体を下型7から引き抜くことで成形体が得られる。

【0059】

[1−1−7]粉体成形体乾燥処理工程:

さらに、離型した粉体成形体を乾燥させる(S7)乾燥処理工程(2)について説明する。ここでの、(S7)乾燥処理工程(2)では、前述の(S5)乾燥処理工程(1)とは異なり、粉体成形体を完全に乾燥させるものである。このような乾燥処理手段としては、たとえば、デシケータ保管、調湿乾燥、熱風乾燥等を用いて、150℃で5時間乾燥させるものを一例として挙げることができる。ただし、このような乾燥手段に限定されるものではなく、本発明を逸脱しない範囲で公知の乾燥手段を用いて乾燥処理を行ってもよい。

【0060】

[1−2]粉体成形用型:

粉体成形用型の材質や形状は特に限定されるものでなく、本発明の構成を採用しながら、本発明の効果を奏するものであれば、公知の材質、形状からなる型を使用してもよい。ただし、より好ましいのは、粉体成形体用型の材質がポリテトラフルオロエチレンからなる型を使用して、粉体成形体を製造することである。このような材質からなる型を使用すると、冷却時に粉体成形体と、粉体成形体用型とに温度差が生じやすい。すなわち、ポリテトラフルオロエチレンなどの材質からなる型では、室温静置時に容易に室温に戻るため、粉体成形体との温度差が生じ、本発明の効果を確実に奏することができるため好ましい。他方、たとえば、アルミニウムにダイヤモンドライクカーボンコート(DLCコート)された、粉体成形体用型では、粉体成形体の温度が容易に伝わってしまうため、粉体成形体との温度差が生じにくく、残留溶剤の結露等溶剤の付着が十分に行われないため好ましくない。

【0061】

また、粉体成形体が軸付きタービン用成形体である場合には、図3、図4、図6Aに示されるように、粉体成形体用型に翼型を取り付けた後に、スラリーを前記本体用型に注型し硬化した後に、これまで説明してきた各処理工程を経る等して、複雑な形状からなる軸付きタービン用成形体を製造する場合にも、本発明の効果を普く奏することができる。

【0062】

さらに、粉体成形体が軸付きタービン用成形体である場合について、図を参照しながら、本実施形態の製造方法を説明する。

【0063】

まず、図2、図3、図5に示されるような、軸付きタービン1の先端に形成される先端軸17aを成形するための下シャフト型15と、下シャフト型15を安定載置するための下型7を用意する。この下型7には、後述するような固定ピン19を挿入できる孔(固定ピン挿入孔7a)が複数形成されるとともに、貫通していない中底7b(図3参照)が形成され、下シャフト型15をその中心に嵌合(挿入)して使用する。さらに、下シャフト型15には先端軸17aを成形するために、前述のスラリーを上シャフト型11に形成されるスラリー注型孔11aを介して流し込み(充填)できるスラリー注型孔15aが中央に形成されている。なお、図3、図4に示される下型7は円形形状に形成されているが、このような円形からなる型形状に限定されるものではなく、多角形、楕円形等適宜必要に応じて選択されることが好ましい。

【0064】

次に、軸付きタービンの翼部を備えるタービン本体を成形するための翼型9を、前述の下シャフト型15、下型7上に図6Aのようにセットする。なお、ここでの翼型9にも固定ピンを挿入できる固定ピン挿入孔9bが複数形成していると、翼型の固定が行えるため好ましく、さらに、前述の(S4)の離型処理時に、翼型9と翼部3bとのクリアランスを確保できるように、翼型9がスライドできるスリット7c(図5参照)を形成していると、固定ピンを抜かずに翼型のスライドが容易となるため好ましい。

【0065】

さらに、図3、図7A、図7Bに示されるような上型5を用意し、前述のように下シャフト型15、下型7にセットした翼型9の、更に上にセットする。なお、ここでの上型5にも固定ピン挿入孔、上下型位置決めピン挿入孔21等が形成されると、上型7、下型7に固定ピン或いは上下型位置決めピン23等を介して、前述のような所謂分割型を一体化できるため、さらに成形体の固定を行うことができる。

【0066】

なお、ここでの固定ピン、上下型位置決めピン等は、離型時に取り外し可能に形成されることが好ましい。たとえば、前述のような先端軸用型(下シャフト型)、翼型、上型に夫々形成される、固定ピンを差込みできる孔、上下型位置決めピンを差込みできる孔等に対して、出し入れ自在になるような遊びが形成されるもの等を好適に用いることができる。

【0067】

さらに、軸付きタービンである、上シャフトを成形するための、上シャフト型11を用意し(図3参照)、上型5の上にセットし、上下型位置決めピン23を差込みしてセットする。このようにして、軸付きタービン用の型をセットし終えた後、前述したような所望のスラリーを、図2、図4に示されるような上部側の、スラリー注型孔(上シャフト型11のスラリー注型孔11a)から注ぎ込む。

【0068】

次に、硬化及び冷却処理を行う。具体的には、冷蔵庫等で室温よりも10℃以下〜20℃以下になるようにして、少なくとも30分以上冷却し、室温に静置し、型と粉体成形体に温度差を生じさせる。

【0069】

その後、固定ピン19を引き抜き、図8に示されるように、翼型9をスライドさせ、成形体翼部分と翼型との間に空間を作ることによって、その成形体翼部分と翼型間にクリアランスを確保する。

【0070】

さらに、乾燥処理を行う。具体的には、熱風乾燥を使用して、40℃、1.0時間で乾燥させる。

【0071】

この後、図3に示される固定ピン19等を外し、上シャフト型11、上型5、翼型9、下シャフト型15を夫々取り外して、粉体成形体を離型する。

【0072】

さらに、前述のような粉体成形体を離型処理した後、150℃、5.0時間で乾燥させることにより、粉体成形体が完成する。

【実施例】

【0073】

以下、本発明を実施例により、更に具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0074】

[1]不具合モード:

得られた実施例及び比較例の成形品のそれぞれに対して、翼千切れ観察、及び翼クラック観察を行うことにより不具合が生じているかを評価した。

【0075】

[1−1]翼千切れ観察:

得られた軸付きタービンの翼を、目視或いはルーペ等を用いて、翼における千切れの有無を観察した。評価方法としては、成形品数(n個)のうち、翼千切れが生じている翼の枚数がどの程度の割合で生じているかを、100分率(%)で示した。

【0076】

[1−2]翼クラック観察:

得られた軸付きタービンの翼を、目視或いはルーペ等を用いて、翼におけるクラックの有無を観察した。評価方法としては、成形品数(n個)のうち、翼クラックが生じている翼の枚数がどの程度の割合で生じているかを、100分率(%)で示した。

【0077】

[2]総合良品率:

得られた実施例及び比較例の成形品のそれぞれに対して、翼における千切れ、クラック等の不具合の有無を評価した。評価方法としては、成形品数(n個)のうち、翼に千切れ、クラックが生じていない翼の枚数を、100分率(%)で示した。

【0078】

[3−1]粉体成形体用型の作成:

実施例、比較例における粉体成形用型としては、ポリテトラフルオロエチレンから成形するとともに、図2〜図5Bに示すような形状の成形型Aを作製した。具体的には、下記の実施例1、2に使用する型Aが、型材質として20℃下で熱伝導率0.25W/mK、熱容量2.2MJ/m3Kであるポリテトラフルオロエチレンから成形した型Aを使用した。

【0079】

さらに、比較例における粉体成形用型としては、アルミニウムを材質とし、DLCコートして成形するとともに、前述と同様に図2〜図5Bに示すような形状の成形型Bを作製した。具体的には、下記の比較例6に使用する型Bが、型材質として20℃下で伝導率237W/mK、熱容量2.38MJ/m3KであるアルミニウムにDLCコートして成形した型Bを使用した。

【0080】

[4]粉体成形体の作成:

(実施例1)

スラリーは、室温下(20℃前後)、ニ塩基酸メチルエステルからなる分散媒28.3質量部に、ポリカルボン酸共重合体からなる分散剤1.6質量部を添加・混合した後、窒化珪素粉体67質量部を添加・分散し、更にゲル化剤としてイソシアネート樹脂0.4質量部を添加・分散した後に、ジメチルアミノヘキサノール0.2質量部を添加することにより調製した。

【0081】

成形体の作製は、上述のように調製したスラリーを、前述のように作成した粉体成形体用型Aに注入後、成形型Aごと成形体を冷蔵庫内で、温度18℃で3時間放置して冷却硬化させ、その後冷蔵庫内から取り出して、離型することにより、粉体成形体を3個成形した。このようにして得られた夫々の粉体成形体を実施例1の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表1に示した。

【0082】

【表1】

【0083】

(実施例2)

実施例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入した。さらに、成形型Aごと成形体を冷蔵庫内で、温度−10℃で0.5時間放置して冷却硬化させ、その後冷蔵庫内から取り出して、室温下(温度18℃)で、3時間放置し、その後、離型することにより、粉体成形体を17個成形した。このようにして得られた夫々の粉体成形体を実施例2の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表1に示した。

【0084】

(比較例1)

実施例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入した。さらに、成形体を成形型Aごと、熱風乾燥機に入れて、温度40℃で10時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を4個成形した。このようにして得られた夫々の粉体成形体を比較例1の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0085】

【表2】

【0086】

(比較例2)

比較例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入し、成形型Aごと成形体を、熱風乾燥機に入れて、温度40℃で2時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を4個成形した。このようにして得られた夫々の粉体成形体を比較例2の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0087】

(比較例3)

比較例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入し、成形型Aごと成形体を、熱風乾燥機に入れて、温度40℃で1.5時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を1個成形した。このようにして得られた粉体成形体を比較例3の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0088】

(比較例4)

比較例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入し、成形型Aごと成形体を、熱風乾燥機に入れて、温度40℃で1.0時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を10個成形した。このようにして得られた夫々の粉体成形体を比較例4の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0089】

(比較例5)

比較例1と同様に、前述のように調整したスラリーを粉体成形体用型Aに注入し、成形型Aごと成形体を、熱風乾燥機に入れて、温度40℃で0.5時間放置して加熱硬化させて乾燥させた。その後、熱風乾燥機から取り出して離型処理することにより、粉体成形体を2個成形した。このようにして得られた夫々の粉体成形体を比較例5の粉体成形体とするとともに、前述のような評価をおこなった。その際の特性、並びに得られた成形体の評価について、表2に示した。

【0090】

(比較例6)

前述のように調整したスラリーを、粉体成形体用型Bに注入した。さらに、成形型Bごと成形体を冷蔵庫内で、温度−10℃で0.5時間放置して冷却硬化させ、その後冷蔵庫内から取り出して、室温下(温度18℃)で、3時間放置し、その後、離型することにより、粉体成形体を1個成形した。このようにして得られた粉体成形体を比較例6の粉体成形体とするとともに、前述のような評価を行った。その際の特性、並びに得られた成形体の評価について、表1に示した。

【0091】

(考察1)

実施例1、2の結果から、スラリーを注型した後、その型ごと冷却することによって、離型時(型の引き抜き時)に、翼の千切れ及び翼クラックといった、翼の破損を低減でき、良好な結果を得ることができた。特に、実施例1,2では、(i)溶剤を乾燥させないことで、収縮が最低限に抑えられ、(ii)成形体の硬化後強度が維持され、さらに(iii)成形体の溶剤が型/成形体に付着したことにより、離型時に、型/成形体間の摩擦力を大幅に低減したため、翼の破損が低減したものと考えられ、実験結果から裏づけされた。

【0092】

他方、比較例1〜5では、冷却しないで加熱して硬化処理をしたため、実施例に見られるような、あたかも潤滑油としての役割を果たす残留溶剤がなく、型/成形体間の摩擦力が大きいため、離型時に翼が千切れ、クラック等の不具合が大きく生じている。このことから、比較例1〜5では、本発明の効果を奏することができないばかりか、実用化において課題が残ることが確認された。

【0093】

さらに、比較例6では、アルミニウムを材質とした型を使用して、前述のように実験してみたが、離型時に翼に千切れが生じてしまった。これは、アルミニウムを材質とした型では、冷却時に母材が金属であるため、冷却時に型・成形体の温度がほぼ同じとなったため、残溶剤が染み出してこなかったと考えられる。以上から、ポリテトラフルオロエチレン型はあまり冷えないため、その温度差で、型/成形体間の溶剤蒸気圧が上がり、型表面に付着し、それが潤滑剤の役割をし、型が抜け易いため、型の材質として好ましいが、アルミニウム等の金属からなる型では、型の材質として好ましくないことが裏づけされた。

【0094】

さらに、実施例1、2では、スラリーを注型した後、その型ごと冷却することによって、離型時(型の引き抜き時)に、翼の千切れ及び翼クラックといった、翼の破損を低減でき、良好な結果を得ることができた。しかし、比較例6では、その型母材が伝導率、熱容量とも高く、冷却時に型・成形体間の温度がほぼ同じとなったため、実施例のように残留溶剤が染み出してこなかったため、離型しづらいものとなったと考えられ、実験によって実証された。また、予め冷却しておいた型にスラリーを注型することで同様の効果を得ることが出来る。

【産業上の利用可能性】

【0095】

本発明に係る粉体成形体の製造方法によれば、離型性に優れ、乾燥収縮差を生じにくくして乾燥収縮差を制御でき、製品ばらつきを抑制できるとともに、寸法精度を向上でき、生産性を向上できるといった、優れた効果を奏することができる。軸付きタービン用成形体を製造することに好適に用いることができるだけではなく、国際公開第2007/111380号パンフレットで例示されるような発光管用途にも適用することが出来る。

【符号の説明】

【0096】

1:粉体成形体(軸付きタービンシャフト、軸付きタービン)、3:粉体成形体用型、5:上型、7:下型、7a:固定ピン挿入孔、7b:中底、7c:(下型の)スリット、7d:(上下型位置決め)ピン挿入孔、9:翼型、9b:固定ピン挿入孔、11:上シャフト型、11a:スラリー注型孔、15:下シャフト型、17a:先端軸、19:固定ピン、21:上下型位置決めピン挿入孔、23:上下型位置決めピン、Z:粉体成形用型1と粉体成形体3との間の領域。

【特許請求の範囲】

【請求項1】

セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、前記スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、

前記スラリーを、粉体成形体用の型に注型した後、硬化させながら前記粉体成形体を収納した型ごと冷却し、前記型と前記粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法。

【請求項2】

さらに、前記冷却した前記粉体成形体を、収納した型ごと室温下で型と粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する請求項1に記載の粉体成形体の製造方法。

【請求項3】

前記冷却時に、前記粉体成形体に残留する残留溶剤を、前記型の表面に結露させて、前記粉体成形体を製造する請求項1又は2に記載の粉体成形体の製造方法。

【請求項4】

前記型が、残留溶剤を含む注型時のスラリーよりも小さい熱伝導率及び/又は熱容量を有する型を使用して、前記粉体成形体を製造する請求項1〜3のいずれか1項に記載の粉体成形体の製造方法。

【請求項5】

前記型の熱伝導率が0.5W/mK以下である請求項4に記載の粉体成形体の製造方法。

【請求項6】

前記型の熱容量が3MJ/m3K以下である請求項4に記載の粉体成形体の製造方法。

【請求項7】

前記型の材質がポリテトラフルオロエチレンからなる型を使用して、前記粉体成形体を製造する請求項1〜6のいずれか1項に記載の粉体成形体の製造方法。

【請求項8】

前記粉体成形体の冷却温度が室温に対して10℃以下であって、さらに、前記冷却時に前記粉体成形体と、前記粉体成形体が入った前記粉体成形用型との間に温度差を発生させて離型処理し、前記粉体成形体を製造する請求項1〜7のいずれか1項に記載の粉体成形体の製造方法。

【請求項9】

前記粉体成形体の冷却時間が少なくとも30分以上である請求項1〜8のいずれか1項に記載の粉体成形体の製造方法。

【請求項10】

前記粉体成形体を少なくとも30分以上冷却した後、室温下で10分以上放置して粉体成形体を製造する請求項1〜9のいずれか1項に記載の粉体成形体の製造方法。

【請求項11】

前記粉体成形体が軸付きタービン用成形体である請求項1〜10のいずれか1項に記載の前記粉体成形体の製造方法。

【請求項1】

セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、前記スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、

前記スラリーを、粉体成形体用の型に注型した後、硬化させながら前記粉体成形体を収納した型ごと冷却し、前記型と前記粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法。

【請求項2】

さらに、前記冷却した前記粉体成形体を、収納した型ごと室温下で型と粉体成形体に温度差を生じさせて離型処理し、前記粉体成形体を製造する請求項1に記載の粉体成形体の製造方法。

【請求項3】

前記冷却時に、前記粉体成形体に残留する残留溶剤を、前記型の表面に結露させて、前記粉体成形体を製造する請求項1又は2に記載の粉体成形体の製造方法。

【請求項4】

前記型が、残留溶剤を含む注型時のスラリーよりも小さい熱伝導率及び/又は熱容量を有する型を使用して、前記粉体成形体を製造する請求項1〜3のいずれか1項に記載の粉体成形体の製造方法。

【請求項5】

前記型の熱伝導率が0.5W/mK以下である請求項4に記載の粉体成形体の製造方法。

【請求項6】

前記型の熱容量が3MJ/m3K以下である請求項4に記載の粉体成形体の製造方法。

【請求項7】

前記型の材質がポリテトラフルオロエチレンからなる型を使用して、前記粉体成形体を製造する請求項1〜6のいずれか1項に記載の粉体成形体の製造方法。

【請求項8】

前記粉体成形体の冷却温度が室温に対して10℃以下であって、さらに、前記冷却時に前記粉体成形体と、前記粉体成形体が入った前記粉体成形用型との間に温度差を発生させて離型処理し、前記粉体成形体を製造する請求項1〜7のいずれか1項に記載の粉体成形体の製造方法。

【請求項9】

前記粉体成形体の冷却時間が少なくとも30分以上である請求項1〜8のいずれか1項に記載の粉体成形体の製造方法。

【請求項10】

前記粉体成形体を少なくとも30分以上冷却した後、室温下で10分以上放置して粉体成形体を製造する請求項1〜9のいずれか1項に記載の粉体成形体の製造方法。

【請求項11】

前記粉体成形体が軸付きタービン用成形体である請求項1〜10のいずれか1項に記載の前記粉体成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7A】

【図7B】

【図7C】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7A】

【図7B】

【図7C】

【図8】

【公開番号】特開2010−241129(P2010−241129A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2010−63504(P2010−63504)

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]