Fターム[4K018CA34]の内容

粉末冶金 (46,959) | 成型 (4,566) | スリップ、スラリー、ペーストからの成型 (186) | 型に流し込むもの (28)

Fターム[4K018CA34]に分類される特許

1 - 20 / 28

希土類永久磁石及び希土類永久磁石の製造方法

【課題】湿式粉砕の粉砕性を向上させることにより、磁気性能を向上させた希土類永久磁石及び希土類永久磁石の製造方法を提供する。

【解決手段】粗粉砕された磁石粉末と一般式M−(OR)x(式中、MはNd、Al、Cu、Ag、Dy、Tb、V、Mo、Zr、Ta、Ti、W、Nbの内、少なくとも一種を含む。Rは炭素鎖長が2〜16の炭化水素からなる置換基であり、直鎖でも分枝でも良い。xは任意の整数である。)で表わされる有機金属化合物とを有機溶媒中で湿式粉砕することにより、磁石原料を粉砕して磁石粉末を得るとともに該磁石粉末の粒子表面に有機金属化合物を付着させる。その後、有機金属化合物を付着させた磁石粉末を成形して焼結を行うことによって永久磁石1を製造する。

(もっと読む)

希土類焼結磁石の製造方法

【課題】成形体の酸化および水分の吸着を防止するとともに、その保存性を向上して高い磁気特性を有する希土類焼結磁石、およびその製造方法を提供する。

【解決手段】粉砕されたネオジム磁石の微粉末を構造式M−(OR)x(式中、Mは希土類元素であるNd、Pr、Dy、Tbの内、少なくとも一種を含む。Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物を含む有機溶媒中に回収してスラリー42を生成し、その後、成形装置50においてキャビティ54に注入したスラリー42に対して磁場を印加した状態で圧力を加えて成形し、その後に有機溶媒を揮発させて成形体を得る。次に、成形体を水素雰囲気において水素中仮焼処理を行い、800℃〜1180℃で焼成を行うことによって永久磁石を製造する。

(もっと読む)

希土類磁石の製造装置及び希土類磁石の製造方法

【課題】成形時のスラリーの分散性を十分に向上でき、高い配向度を有する磁石が得られる磁石の製造装置及び磁石の製造方法を提供する。

【解決手段】粉砕された磁石粉末にM−(OR)x(式中、MはNd、Pr、Dy、Tb、V、Mo、Zr、Ta、Ti、W、Nbの内、少なくとも一種を含む。Rは炭素数2〜6のアルキル基のいずれかであり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物を含む溶媒とを混合したスラリー50を希土類磁石の製造装置21において生成し、その後、成形機24においてキャビティに注入したスラリー50に対して磁場を印加した状態で圧力を加えて成形し、その後に有機溶媒を揮発させて成形体を得る。続いて、成形体を水素雰囲気において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。続いて、800℃〜1180℃で焼成を行うことによって永久磁石1を製造する。

(もっと読む)

異方性希土類ボンド磁石の製造方法

【課題】保磁力及び角型比の両方を十分に高い異方性希土類ボンド磁石の製造方法を提供すること。

【解決手段】本発明に係る異方性希土類ボンド磁石の製造方法は、第1の希土類元素を含む水素化分解・脱水素再結合法(HDDR法)による処理が施された磁性粉末、第1の希土類元素とは異なる第2の希土類元素を含む拡散材、及び、分散媒を含有するスラリーを調製するスラリー調製工程と、スラリーを磁場中成形して成形体を作製する成形工程と、成形体を加熱して第2の希土類元素を磁性粉末に拡散させる拡散熱処理工程と、拡散熱処理工程後の成形体に樹脂を含浸させる樹脂含浸工程と、成形体に含浸した樹脂を硬化させる硬化処理工程とを備える。

(もっと読む)

複合部材

【課題】半導体素子の放熱部材に適した複合部材、その製造方法、放熱部材、半導体装置を提供する。

【解決手段】この複合部材は、マグネシウム又はマグネシウム合金とSiCといった非金属無機材料とが複合されたものであり、上記SiCを70体積%超含有し、熱膨張係数が4ppm/K以上8ppm/K以下であり、熱伝導率が180W/m・K以上である。この複合部材は、半導体素子との熱膨張係数の整合性に優れる上に、放熱性にも優れるため、半導体素子の放熱部材に好適に利用できる。上記非金属無機材料は、上記非金属無機材料同士を結合するネットワーク部を有する焼結体などの成形体を利用することで、複合部材中の非金属無機材料の含有量を容易に高められる上に、複合部材中に上記ネットワーク部が存在することで熱特性に優れる。

(もっと読む)

粉体成形体の製造方法

【課題】離型性に優れ、製品ばらつきを抑制できるとともに、寸法精度を向上でき、生産性を向上できるといった粉体成形体の製造方法を提供する。とりわけ、タービン用成形体を製造することに好適に用いることができる。

【解決手段】セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、スラリーを、粉体成形体用の型3に注型し硬化した後、硬化させながら粉体成形体1を収納した型ごと冷却し、型3と粉体成形体1に温度差を生じさせて離型処理し、前記粉体成形体を製造する粉体成形体の製造方法。

(もっと読む)

多孔質焼結体の製造方法

【課題】任意の気孔率および気孔サイズやウィンドウサイズを有する多孔質焼結体を提供する。

【解決手段】原料粉末、バインダ、および水を含む材料からなり気泡が分散形成されたスラリーを調製するスラリー製造工程と、このスラリーからグリーン体を形成するグリーン体形成工程と、このグリーン体を焼結する焼結工程とを有する多孔質焼結体の製造方法であって、前記グリーン体形成工程は、前記気泡を有する前記スラリーを所定の保持温度で所定の保持時間保持する安置工程と、前記スラリーを所定の凍結温度に冷却して凍結固化させる凍結固化工程と、凍結した前記スラリーを真空凍結乾燥させる真空凍結乾燥工程とを含む。

(もっと読む)

磁石用成形体及び焼結磁石の製造方法、並びに磁石用成形体の製造装置。

【課題】十分に高い配向度を有する成形体を製造することが可能な磁石用成形体の製造装置を提供すること。

【解決手段】磁性粉末と分散媒とを含むスラリーSを供給する供給部13と、供給部13から供給されるスラリーSを移送する流路を有する配管部15と、キャビティCと配管部15によって移送されるスラリーSをキャビティC内に供給する供給孔121dとを有する成形部12と、を備えており、配管部15の成形部12側又は供給孔121dにおけるスラリーSの流路が、配管部15の供給部13側の流路よりも狭くなっている磁石用成形体の製造装置100。

(もっと読む)

金属多孔質体の製造方法

【課題】厚さが大きく、強度が高い金属多孔質体を提供する。

【解決手段】金属粉末と発泡剤とを含有する発泡性スラリー20を上方が開放された成形型10内に入れて所定時間保持することにより前記成形型10内で発泡・乾燥させてグリーン体20を形成するグリーン体形成工程と、前記グリーン体20を脱脂および焼結して焼結体を製造する脱脂焼結工程とを有し、前記金属粉末同士が焼結されてなる中実の骨格間に相互に連続状態の空隙が形成された金属多孔質体を製造する。

(もっと読む)

プローブの製造方法

【目的】 本発明の目的は短時間で安価にプローブを製造することが可能なプローブの製造方法を提供する。

【構成】 型100のプローブ300aの形状に対応した開口部110aの第1の凹部111a、第2の凹部112a、第3の凹部113a及び第4の凹部114aの基端部にインクジェット装置のノズル210によりインク211を吐出させることにより、当該第1の凹部111a、第2の凹部112a、第3の凹部113a及び第4の凹部114aの基端部をインク211で満たし、その後、ノズル230によりインク231を吐出させることにより、第4の凹部114aの先端部をインク211で満たし、その後、開口部110a内のインク211、231を焼結して三次元構造物を造形し、その後、前記三次元構造物を型100から取り外す。

(もっと読む)

複合磁性粘土材とそれを用いた磁性コアおよび磁性素子

【課題】非晶質金属磁性粉末を用いて、熱処理等の余計な工程を介さず、低加圧あるいは非加圧成形下で高密度で高い透磁率と低コア損失が得られる複合磁性粘土材とそれを用いた磁性コアおよび磁性素子を提供する。

【解決手段】2種以上の平均粒子径の異なる非晶質金属磁性粉末と絶縁結着材の複合材で構成され、且つ、粘土状になっているこの複合磁性粘土材11を用いて低加圧或いは非加圧成形下で、予め所定の温度に加温させた型内に充填し、単位平方センチメートルあたり1kgf〜1×103kgf以内の範囲で形成してなることを特徴とする磁性コア。さらに、磁性素子10、15は、この複合磁性粘土材11を用いて低加圧或いは非加圧成形下で、少なくとも一つの空芯コイル2、または、空芯コイルを予め成形した磁性コア4に挿着し埋設してなることを特徴とする。

(もっと読む)

焼結磁石の製造方法

【課題】生産性及び経済性に優れ、残留磁束密度が高められた焼結磁石の製造方法を提供する。

【解決手段】本発明の焼結磁石の製造方法においては、平均粒径が1〜10μmの磁性粉末及び溶媒を含むスラリーを作製し、このスラリーを高圧ホモジナイザーにより処理した後、磁場を印加した状態で加圧成形し、得られた成形体を脱油し、焼結する。かかる高圧ホモジナイザーによる処理の際には、処理圧力が20〜500MPaの高圧ホモジナイザーを用いることが好ましい。なお、高圧ホモジナイザーの処理に先立ち、スラリーをビーズミルにより処理することが好ましく、また、かかるビーズミル処理の際には、ビーズ径が0.01〜2.0mmのビーズを用いることが好ましい。

(もっと読む)

熱電変換素子の製造方法

【課題】微小で複雑形状のケイ化鉄系の熱電変換素子をも低コストで製造することができる製造工程を提供する。

【解決手段】ケイ化鉄の粉末をカチオン系高分子界面活性剤分散剤を用いて固体体積割合が50%以上になるように水に分散させたスラリーを作製し、このスラリーを、熱電変換素子成形用の所定形状に加工された型に流し入れて脱水成形し、然る後に、焼結と焼鈍を行う。

(もっと読む)

粉末焼結体の製造方法、粉末焼結体成型用オス型、および粉末焼結体成型用メス型

【解決手段】

目的とする粉末焼結体と同一形状の元型を用いて第1メス型を作成し、この第1メス型を用いて発泡可能な樹脂製オス型前駆体を形成し、次いでこの発泡可能な樹脂製オス型前駆体を発泡膨張させて得られる樹脂製発泡膨張オス型を用いて第2メス型を作成し、この第2メス型に粉末原料を充填成形して得られる成形体を焼結して粉末焼結体を製造する粉末焼結体の製造方法、並びにこの方法に使用する粉末焼結体成型用オス型および粉末焼結体成型用メス型である。

【効果】

この発明によれば、製品ごとに数値化して設計をする必要がないので、生体材料等の少量生産品または複雑な形状の製品であっても、簡易に、また安価にセラミックス等の粉末焼結体を製造することができる。

(もっと読む)

磁性粒子を成型するための成型装置及び磁石の製造方法

【課題】圧縮成型時のスラリーから効率的に溶媒を除去することができる、磁性粒子を成型するための成型装置、及び磁石の製造方法を提供すること。

【解決手段】本発明に係る成型装置2は、貫通孔16が形成された臼14と、貫通孔16の一端を塞ぐように配置されたときに貫通孔16に対面する型面12aを有する上型12と、を含む型10と、貫通孔16に嵌合する形状を有し、貫通孔16に摺動自在に挿入される下パンチ8と、型10に磁場を印加する磁場発生部6と、を備える。臼14が、貫通孔16の内壁を構成し上型12が配置される側の貫通孔16の一端まで延在する多孔質部14aを有している。上型12が貫通孔16の一端を塞ぐように配置されたときに多孔質部14aに面する位置の型面12aに形成された開口部18aから型10の外部へ導通する排液路18が形成されている。

(もっと読む)

焼成用容器及び磁石の製造方法

【課題】有機物を含む被焼成体からの有機物除去に好適な環境及び被焼成体の焼成に好適な環境の双方を与えることができる焼成用容器、並びに、かかる焼成用容器を用いて、優れた磁気特性を有する磁石を生産性よく得ることができる磁石の製造方法を提供する。

【解決手段】焼成用容器1は、短辺及び長辺を有する矩形状の底部2と、当該底部から立ち上がる側壁部3a、3b、3c、3dとを備え、上方に開口する焼成用容器であって、底部2が、被焼成体を載置する載置面4と、当該載置面4から底部2の載置面4と反対側の底面へ通じる少なくとも一対の貫通孔10とを有し、一対の貫通孔10はそれぞれ、底面側の開口が底部2の短辺の長さ以上の距離を隔てて底部2の長辺方向に並ぶように設けられており、側壁部3c、3dは、当該側壁部から伸びて貫通孔10の底面側の開口に上方から見て対向するせり出し部5を有する。

(もっと読む)

磁石の製造方法

【課題】 作製される磁石の重量バラツキの低減が図られた磁石の製造方法を提供する。

【解決手段】 本発明に係る磁石の製造方法は、磁性粉末と溶媒とを含む所定量のスラリーSを、シリンジ32内に収容する収容工程と、シリンジ32内に収容したスラリーSを、成形機20のキャビティCに注入するスラリー注入工程と、スラリー注入工程においてキャビティCに注入したスラリーSを湿式成形する成形工程と、成形工程により得られた成形体50を、脱溶媒した後に焼成し、磁性粉末を含む磁石を形成する脱溶媒・焼成工程とを含むため、キャビティCに注入されるスラリーSの定量性向上が実現され、成形機20において成形される成形体50の重量バラツキが低減されて、それに伴い作製される磁石の重量バラツキの低減が実現される。

(もっと読む)

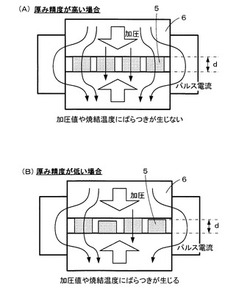

放電表面処理装置および放電表面処理方法

【課題】導電性セラミックスの被膜を形成できる放電表面処理装置および放電表面処理方法を提供する。

【解決手段】この発明に係る放電表面処理装置および放電表面処理方法は、電極7と被加工物8との間に発生させたパルス状の放電によって被加工物8の表面に被膜を形成する放電表面処理をするものであって、電極7は、多孔質であり、電極7と被加工物8との間に加工液を蒸気またはミストとして供給することを特徴とするものである。

(もっと読む)

セラミックス複合成形体および/または粉末冶金複合成形体およびその製造法

本発明は、セラミックスの分野に該当し、かつ、例えば切削加工ツールのために使用される複合成形体に関する。本発明の課題は、その表面および界面が自由に成形され、かつ大量生産において製造可能である複合成形体を提供することである。前記課題は、グリーンシートから、および射出成形体から成るセラミックス成形体および/または粉末冶金複合成形体によって解決される。さらに、前記課題は、1枚のグリーンシートを金型内に装着するか、または金型上に載置し、続けて少なくとも1つのセラミックス射出成形材料および/または粉末冶金射出成形材料を射出成形によって金型上に施し、かつ/または金型に取り付け、かつ/または金型内に導入し、続けて単一部分または複数部分からの金型を取り外し、かつ/または単一部分または複数部分からの複合成形体部分を該金型から離型し、その際、これらの方法工程を、一度または何度か繰り返すことのできる方法によって解決される。 (もっと読む)

焼結型永久磁石の製造方法及び金型

【課題】変形やクラックの発生がなく磁気的配向に優れたラジアル異方性を有するリング状焼結型R-Fe-B系永久磁石の製造方法、及び前記磁石の製造に好適な金型を提供する。

【解決手段】焼結型R-Fe-B系永久磁石用粗粉(RはYを含む希土類元素の中から選択される少なくとも1種の希土類元素)を粉砕した微粉を、鉱物油、合成油又はこれらの混合油中に回収して得られたスラリーを金型のキャビティに加圧注入して磁界中で湿式成形し、得られた成形体を減圧下で加熱して前記油を除去し、真空中で焼結する焼結型永久磁石の製造方法であって、前記金型は中空構造のダイ部材とダイ部材の内周側にリング形状のキャビティを介して配置されたコアとを有し、ダイ部材にはスラリーを加圧注入するためのスラリー注入孔が設けられ、この注入孔の軸線方向が前記コアの中心から外れていることを特徴とする。

(もっと読む)

1 - 20 / 28

[ Back to top ]