繊維補強コンクリートの製造方法及び製造装置

【課題】繊維補強コンクリート製品の竪打ちにおいて、竪打ちのコンクリートの圧力差を無くし、コンクリート内部の気泡を短時間に抜くことができ、また製品の付着強度が要求される場合、容易に凹凸模様を形成でき、さらにコンクリートの打設量の調整と管理が容易で、大量生産が可能な繊維補強コンクリートの製造方法及び製造装置を提供する。

【解決手段】竪形の成形用型枠1の対向配置の型枠板2、3の一方の型枠板2の内面に、有孔板のパンチングメタル4を添設し、この内面に、織物や不織布の通気性シート5を接着剤で貼設し、繊維混入コンクリートAを竪打ちで打設し、上蓋7を設置した後、型枠全体をメタル4・シート5が上になるように90°回転させて水平状態とし、気泡Cを上の型枠面側に寄せ集め、再振動させ、シート5、メタル4を通して気泡Cを抜き、表面は気泡のない鏡面で、背面に付着強度の高い超高強度繊維補強コンクリート製品Bを製造する。

【解決手段】竪形の成形用型枠1の対向配置の型枠板2、3の一方の型枠板2の内面に、有孔板のパンチングメタル4を添設し、この内面に、織物や不織布の通気性シート5を接着剤で貼設し、繊維混入コンクリートAを竪打ちで打設し、上蓋7を設置した後、型枠全体をメタル4・シート5が上になるように90°回転させて水平状態とし、気泡Cを上の型枠面側に寄せ集め、再振動させ、シート5、メタル4を通して気泡Cを抜き、表面は気泡のない鏡面で、背面に付着強度の高い超高強度繊維補強コンクリート製品Bを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維補強コンクリートの製造方法及び製造装置に関するものであり、例えばトンネル内面補修等に用いられる薄肉の超高強度繊維補強コンクリート板の製造に有効に適用される。

【背景技術】

【0002】

既設の水路等のトンネル内面の補修には、断面縮小を避け、耐久性や施工性などを考慮して、厚さ10mm程度の超高強度繊維補強コンクリート板を貼り付けて補修を行うことが考えられている。この種の超高強度繊維補強コンクリート板の製造方法としては、従来、補強繊維混入コンクリートを平打ちで打設し、打設表面を仕上げる方法が一般的である。その他、押出し成形、加圧成形等がある。

【0003】

薄い部材を平打ちで製造する場合、水平に設置した薄い型枠にホッパーからコンクリートを均一に薄く打設し、表面をコテで仕上げる作業となるため、超高強度繊維補強コンクリートの投入量の管理や打設手間による生産性の低下が問題となり、薄肉の超高強度繊維補強コンクリート板を効率よく経済的に製造できる方法が望まれている。

【0004】

なお、本発明に関連する先行技術文献としては、特許文献1〜5がある。特許文献1の発明は、外観の優れた高強度の板状コンクリート製品を製造する加圧成形法であり、型枠内の打設コンクリートの上面に、織物層と不織布層とを部分接着した二重構造の脱気脱水シートを織物層が下になるように載置し、脱気脱水シート上面に加圧蓋を載置し、板状のコンクリートを加圧成形するものである。

【0005】

特許文献2の発明は、緻密で外観の優れたコンクリートセグメントの成形法であり、多数の小孔とその小孔を内側(下面側)から覆った透水シートを有し、中央部に開口部を有する板状体を上型枠とし、この上型枠の開口部から高流動性コンクリートを少し余剰に打設し、余剰分を開口部に溜めておき、この開口部を塞ぐ加圧用型枠を余剰分がなくなるまで押し下げて高流動性コンクリートを加圧するものである。

【0006】

特許文献3の発明は、GRC(ガラス繊維補強セメント)からなるコンクリートパネル等のコンクリート成形体及び製造方法であり、GRCからなるコンクリート成形体の曲げ荷重により引張応力が発生する側にメッシュ状補強部材を配設し、曲げ強度を向上させたものである。

【0007】

特許文献4の発明は、繊維補強コンクリート部材の製造方法であり、型枠内に引張応力発生方向に沿って繊維配向制御せき板を針状繊維長さの1〜2倍の間隔を開けて配置し、針状繊維混入コンクリートを型枠内に打設し、コンクリートの引張強度を向上させたものである。

【0008】

特許文献5の発明は、屈曲形状の隅部外壁パネルの製造方法および回転型枠式製造装置であり、L字状に屈曲した折板状の定盤の上に型枠を設置し、定盤の片側部分を倒した状態で型枠内に繊維補強コンクリートを打設し、放熱盤で加熱養生し、定盤の残りの片側部分を倒して、同様に打設と加熱養生を行うものである。

【0009】

【特許文献1】特開2000−127125号公報

【特許文献2】特開平11−60349号公報

【特許文献3】特開2005−262713号公報

【特許文献4】特開2001−150419号公報

【特許文献5】特開平8−216123号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

前述したように、薄い部材を平打ちで製造する場合、超高強度繊維補強コンクリートの投入量の管理や打設手間による生産性の低下が問題となるため、竪形の型枠を用いた従来の竪打ちの製造方法が考えられる。しかし、従来の竪打ちの場合、以下に示すような課題がある。

【0011】

(1) 超高強度繊維補強コンクリートを竪形の型枠に打設すると、未だ固まらないコンクリートの圧力差によって、打設面が沈下する恐れがあった。

(2) 高強度により部材を薄くできるが、部材断面方向からのコンクリートの投入方法となるため、投入口が狭く、打設作業に非常に時間を要した。

(3) 特に、部材が数10kg程度の小部材の場合は、コンクリート打設量の調整と管理が難しかった。

【0012】

(4) フレッシュコンクリート中の繊維は、混練中に多量に空気を取り込む傾向があり、その結果、製品表面に気泡が多く発生する。

(5) 製品が埋設型枠等で付着強度を要求される場合には、製品の埋設面側に凹凸の模様が必要となるが、竪打ちの方法では、型枠面に凹凸の模様を有した型枠が必要となり、この凹凸模様の型枠面は、脱型しにくく、脱型作業に多くの手間を要した。

【0013】

本発明は、前述のような従来の竪打ちの課題を解消すべくなされたもので、繊維補強コンクリート製品の竪打ちにおいて、竪打ちによるコンクリートの圧力差を無くし、コンクリート内部の気泡を短時間に抜くことができ、また製品の付着強度が要求される場合には、容易に凹凸模様を形成することができ、さらにコンクリートの打設量の調整と管理が容易となり、大量生産が可能となる繊維補強コンクリートの製造方法及び製造装置を提供するものである。

【課題を解決するための手段】

【0014】

本発明の請求項1の発明は、補強用繊維が混入された繊維混入コンクリートを竪形の成形用型枠内に流し込んで、繊維補強コンクリート製品を製造する製造方法であり、竪形の成形用型枠の対向配置された型枠板の一方の型枠板の内面に通気性機能を持つ板状の通気性材料(通気性シート等)を添設して、繊維混入コンクリートを竪打ちで打設し、型枠上面に上蓋を設置した後、成形用型枠を前記通気性材料が上に位置するように回転させて水平状態とし、コンクリート内の気泡を通気性材料を介して抜くことを特徴とする繊維補強コンクリートの製造方法である。

【0015】

本発明は、例えば図1に示すように、コンクリートを竪打ちし、型枠を例えば90°回転させることで、鏡面を要求される製品面を下にして、鏡面側に気泡を集めない方法であり、またコンクリート内部の気泡の通気性シート等の通気性材料面への移動距離を短くすると共に、打設高さの差によるコンクリート圧力を一時的に開放することで、短時間に気泡を抜くことができるようにしたものである。

【0016】

また、例えば図3に示すように、通気性材料を片面に貼設した型枠板を複数枚所定の隙間空間をおいて配列して積層形(バッテリー形)の竪打ち型枠とすることができ、薄い繊維補強コンクリート板でも複数の型枠空間にコンクリートを流し込むことにより、コンクリートの打設量の調整と管理が容易となり、また大量生産が可能となる。

【0017】

本発明の請求項2の発明は、請求項1に記載の繊維補強コンクリート製品の製造方法において、板状の通気性材料が有孔板(パンチングメタル等)の打設コンクリート側に通気性シート(織物、不織布など)を貼設して構成されていることを特徴とする繊維補強コンクリートの製造方法である。

【0018】

有孔板の孔によりコンクリート製品の背面(鏡面の製品面の反対側の面)に凸部が形成され、付着強度を向上させる凹凸が形成される(図2参照)。また、有孔板には、通気性シートが貼り付けられているため、簡単に脱型することができる。なお、通気性シートは、接着剤を用いて有孔板に貼り付けるが、接着剤はコンクリートのアルカリ性に反応して接着力を失うことにより、通気性シートは、脱型後、簡単に有孔板およびコンクリート製品から剥がすことができる。また、コンクリート中の繊維は通気性シートに引っ掛かることにより、また型枠を水平状態とすることにより、竪打ちでも竪方向における繊維の配向性の均一性を向上させることができる。

【0019】

本発明の請求項3の発明は、補強用繊維が混入された繊維混入コンクリートを竪形の成形用型枠内に流し込んで、繊維補強コンクリート板を製造する製造装置であり、竪板の片面に添設された有孔板の表面に通気性シートを貼設してなる型枠板を複数枚所定の隙間空間をおいて配列して構成される積層形(バッテリー形)の成形用型枠と、この成形用型枠が設置される回転台と、この回転台を水平軸の回りに回転可能に支持する支持架台から構成されていることを特徴とする繊維補強コンクリートの製造装置である。

【0020】

繊維補強コンクリート板を複数枚同時に量産する装置であり、有孔板と通気性シートを設けた型枠板を複数枚重ねた竪打ちの成形用型枠を回転台の上に竪に設置し、繊維混入コンクリートを成形用型枠内の複数の打設空間内に打設し、上蓋を設置した後、回転台を90°回転させることにより、各打設空間内の気泡を上方に集めて、通気性シート・有孔板を介して気泡を抜き、良好な表面性状等を有する繊維補強コンクリート板を複数枚同時に製造するものである。

【0021】

本発明は、トンネル内面補修等に用いられる薄肉の超高強度繊維補強コンクリート板の製造に有効に適用される。この場合、鋼繊維、ステンレス繊維、アモルファス繊維などの補強用繊維が混入され、反応性微粉末(シリカフューム等)を使用した繊維混入コンクリートが用いられる。

【発明の効果】

【0022】

本発明は、以上のような構成からなるので、次のような効果が得られる。

【0023】

(1) 繊維補強コンクリート製品の竪打ちにおいて、繊維混入コンクリートを打設した後、型枠を回転させて水平状態にし、通気性材料から気泡を抜くようにしたため、竪打ちによるコンクリートの圧力差を無くし、コンクリート内部の気泡を短時間に抜くことができ、製品表面の補修作業も不要となり、表面性状や繊維配向状態等の良好な繊維補強コンクリート製品を短時間に製造することができ、製造コストの大幅な低減が可能となる。

【0024】

(2) 通気性材料にパンチングメタル等の有孔板と通気性シートを用いることにより、製品背面に附着強度を向上させる凹凸を簡単に形成することができる。

【0025】

(3) 竪板の片面に添設された有孔板の表面に通気性シートを貼設してなる型枠板を複数枚所定の隙間空間をおいて配列して積層形(バッテリー形)の成形用型枠を構成することにより、薄い繊維補強コンクリート板でも複数の型枠空間にコンクリートを流し込むことにより、コンクリートの打設量の調整と管理が容易となり、また大量生産が可能となる。

【発明を実施するための最良の形態】

【0026】

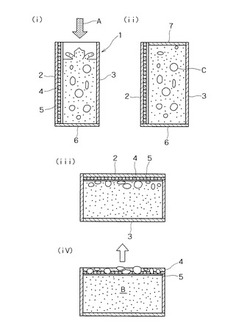

以下、本発明を図示する実施形態に基づいて説明する。図1は、本発明に係る繊維補強コンクリートの製造方法の基本的な例を工程順に示す鉛直断面図である。図2は、製造された繊維補強コンクリート製品を示す側面図である。図3は、繊維補強コンクリートの製造方法の量産化の例を示す鉛直断面図である。図4〜図6は、本発明に係る製造装置の具体的な一例である。

【0027】

図1に示すように、本発明は、鋼繊維、ステンレス繊維、アモルファス繊維などの補強用繊維が混入され、反応性微粉末(シリカフューム等)を使用した繊維混入コンクリートAを竪形の成形用型枠1内に流し込んで、超高強度繊維補強コンクリート製品Bを製造するものであり、成形用型枠1の対向配置された鋼板からなる型枠板2、3の一方の型枠板2の内面に、多数の小孔が穿設された有孔板としてのパンチングメタル4を添設し、このパンチングメタル4の内面に、織物や不織布からなる通気性シート5を接着剤により貼設する。

【0028】

型枠板2、3は、底板6の上に対向配置され、型枠板2、3間に繊維混入コンクリートAが竪打ちで打設される。フレッシュコンクリート中の繊維は、混練中に多量に空気を取り込む傾向があり、コンクリート中には気泡Cが発生する。

【0029】

コンクリート打設後に上蓋7を設置した後、型枠全体をパンチングメタル4・通気性シート5が上になるように90°回転させて水平状態とし、気泡Cを上の型枠面側に寄せ集める。型枠全体をバイブレータにより再振動させ、通気性シート5、パンチングメタル4を通して気泡Cを抜く。

【0030】

図2に示すように、超高強度繊維補強コンクリート製品Bの表面は気泡のない鏡面が得られる。背面には、パンチングメタル4の多数の小孔により凸部8が多数形成され、付着強度を向上させる凹凸面が形成される。

【0031】

型枠自体に凹凸を設けた場合には、脱型がしにくくなるが、パンチングメタル4には通気性シート5が貼り付けられているため、簡単に脱型することができる。また、通気性シート5は、接着剤を用いてパンチングメタル4に貼り付けられているが、接着剤はコンクリートのアルカリ性に反応して接着力を失うため、脱型後、パンチングメタル4および超高強度繊維補強コンクリート製品Bから簡単に剥がすことができる。

【0032】

また、コンクリート中の繊維は通気性シート5に引っ掛かることにより、また型枠を水平状態とすることにより、竪打ちでも竪方向における繊維の配向性の均一性を向上させることができる。

【0033】

図3は、図1の型枠板2を複数枚所定の隙間空間をおいて配列して構成される積層形(バッテリー形)の成形用型枠10である。図示例では、パンチングメタル4・通気性シート5を有する型枠板2を4枚、通常の型枠板3を1枚仕切り板として用い、図1と同様の工程を行うことにより、4枚の超高強度繊維補強コンクリート製品Bを同時に製造することができる。

【0034】

図4〜図6は、図3の積層形(バッテリー形)の成形用型枠10を用いた製造装置の一例であり、図4に示す成形用型枠10と、成形用型枠10が設置される図5に示す回転台20と、回転台20を水平軸の回りに回転可能に支持する図6に示す支持架台30から構成されている。

【0035】

図4に示すように、成形用型枠10は、通常の型枠板3に、パンチングメタル4を取付けた型枠板2を組み付け、この型枠板2に同様の型枠板2を順次組み付けて構成される。型枠板2及び3の内面には、底部スペーサー11及び左右一対の側部スペーサー12、12が設けられ、底部スペーサー11・側部スペーサー12に形成されたピン挿入孔13に型枠板2に突設したピン14を挿入することにより重ね合わされ、型枠板間に厚さが例えば10cmの薄板状のコンクリート打設空間が形成される。

【0036】

図5に示すように、回転台20は、載置台21と、固定側枠22と、移動側枠23と、半円状の回転支持板24などから構成され、載置台21と固定側枠22とが側面視でL字状の回転テーブルを構成する。載置台21の上に移動側枠23が水平移動自在に設けられ、載置台21内に配置されたネジ軸25により水平移動する。回転支持板24は載置台21の左右側部の下部に取付けられており、その水平回転軸26を回転中心として載置台21が回転する。鉛直の固定側枠22が下になるように90°回転させる。

【0037】

移動側枠23を固定側枠22とは反対側の端部に移動させておき、載置台21の上で型枠板2のパンチングメタル4に通気性シート5を貼り付け、順次固定側枠22側へ移動させる。固定側枠22には、順に型枠板3、型枠板2、2、…、移動側枠23が重ね合わされ、締結ボルト27により固定側枠22と移動側枠23が緊結され、バッテリー形の成形用型枠10が形成される。

【0038】

図6に示すように、支持架台30の上部に回転台20の載置台21が水平に設置され、水平回転軸26が軸受け31に支持され、回転支持板24が一対の車輪32により支持され、載置台21が回転自在に支持される。回転台20は片側にのみ回転可能とされ、クレーン等で載置台21の端部を引き上げることにより、回転台20を90°回転させ、固定側枠22を水平にし、支持架台30の下部のストッパー台33上に設置する。

【0039】

図5の状態の成形用型枠20に専用ホッパー(図示省略)により自然流下で繊維混入コンクリートAを投入する。複数の型枠空間にコンクリートを流し込むことにより、コンクリートの打設量の調整と管理が容易となる。さらに、専用ホッパーの出口には複数の薄い型枠空間に対応した仕切りを設けてコンクリートを分割して投入することにより、コンクリートを短時間に容易に流し込むことができる。

【0040】

なお、以上は超高強度繊維補強コンクリート製品について説明したが、これに限らず、その他の繊維補強コンクリート製品にも適用できることはいうまでもない。

【図面の簡単な説明】

【0041】

【図1】本発明に係る繊維補強コンクリートの製造方法の基本的な例を工程順に示す鉛直断面図である。

【図2】製造された繊維補強コンクリート製品を示す側面図である。

【図3】本発明の繊維補強コンクリートの製造方法の量産化の例を示す鉛直断面図である。

【図4】本発明に係る製造装置の具体的な一例であり、型枠板を示す(a)は正面図、(b)は鉛直断面図、(c)は水平断面図である。

【図5】本発明に係る製造装置の具体的な一例であり、回転台を示す(a)は平面図、(b)は側面図、(c)は側枠の正面図、(d)は型枠板の正面図である。

【図6】本発明に係る製造装置の具体的な一例であり、支持架台を示す(a)は平面図、(b)は側面図、(c)は正面図である。

【符号の説明】

【0042】

1……成形用型枠

2、3……型枠板

4……パンチングメタル(有孔板)

5……通気性シート

6……底板

7……上蓋

8……凸部

10…成形用型枠

11…底部スペーサー

12…側部スペーサー

13…ピン挿入孔

14…ピン

20…回転台

21…載置台

22…固定側枠

23…移動側枠

24…回転支持板

25…ネジ軸

26…水平回転軸

27…締結ボルト

30…支持架台

31…軸受け

32…車輪

33…ストッパー台

【技術分野】

【0001】

本発明は、繊維補強コンクリートの製造方法及び製造装置に関するものであり、例えばトンネル内面補修等に用いられる薄肉の超高強度繊維補強コンクリート板の製造に有効に適用される。

【背景技術】

【0002】

既設の水路等のトンネル内面の補修には、断面縮小を避け、耐久性や施工性などを考慮して、厚さ10mm程度の超高強度繊維補強コンクリート板を貼り付けて補修を行うことが考えられている。この種の超高強度繊維補強コンクリート板の製造方法としては、従来、補強繊維混入コンクリートを平打ちで打設し、打設表面を仕上げる方法が一般的である。その他、押出し成形、加圧成形等がある。

【0003】

薄い部材を平打ちで製造する場合、水平に設置した薄い型枠にホッパーからコンクリートを均一に薄く打設し、表面をコテで仕上げる作業となるため、超高強度繊維補強コンクリートの投入量の管理や打設手間による生産性の低下が問題となり、薄肉の超高強度繊維補強コンクリート板を効率よく経済的に製造できる方法が望まれている。

【0004】

なお、本発明に関連する先行技術文献としては、特許文献1〜5がある。特許文献1の発明は、外観の優れた高強度の板状コンクリート製品を製造する加圧成形法であり、型枠内の打設コンクリートの上面に、織物層と不織布層とを部分接着した二重構造の脱気脱水シートを織物層が下になるように載置し、脱気脱水シート上面に加圧蓋を載置し、板状のコンクリートを加圧成形するものである。

【0005】

特許文献2の発明は、緻密で外観の優れたコンクリートセグメントの成形法であり、多数の小孔とその小孔を内側(下面側)から覆った透水シートを有し、中央部に開口部を有する板状体を上型枠とし、この上型枠の開口部から高流動性コンクリートを少し余剰に打設し、余剰分を開口部に溜めておき、この開口部を塞ぐ加圧用型枠を余剰分がなくなるまで押し下げて高流動性コンクリートを加圧するものである。

【0006】

特許文献3の発明は、GRC(ガラス繊維補強セメント)からなるコンクリートパネル等のコンクリート成形体及び製造方法であり、GRCからなるコンクリート成形体の曲げ荷重により引張応力が発生する側にメッシュ状補強部材を配設し、曲げ強度を向上させたものである。

【0007】

特許文献4の発明は、繊維補強コンクリート部材の製造方法であり、型枠内に引張応力発生方向に沿って繊維配向制御せき板を針状繊維長さの1〜2倍の間隔を開けて配置し、針状繊維混入コンクリートを型枠内に打設し、コンクリートの引張強度を向上させたものである。

【0008】

特許文献5の発明は、屈曲形状の隅部外壁パネルの製造方法および回転型枠式製造装置であり、L字状に屈曲した折板状の定盤の上に型枠を設置し、定盤の片側部分を倒した状態で型枠内に繊維補強コンクリートを打設し、放熱盤で加熱養生し、定盤の残りの片側部分を倒して、同様に打設と加熱養生を行うものである。

【0009】

【特許文献1】特開2000−127125号公報

【特許文献2】特開平11−60349号公報

【特許文献3】特開2005−262713号公報

【特許文献4】特開2001−150419号公報

【特許文献5】特開平8−216123号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

前述したように、薄い部材を平打ちで製造する場合、超高強度繊維補強コンクリートの投入量の管理や打設手間による生産性の低下が問題となるため、竪形の型枠を用いた従来の竪打ちの製造方法が考えられる。しかし、従来の竪打ちの場合、以下に示すような課題がある。

【0011】

(1) 超高強度繊維補強コンクリートを竪形の型枠に打設すると、未だ固まらないコンクリートの圧力差によって、打設面が沈下する恐れがあった。

(2) 高強度により部材を薄くできるが、部材断面方向からのコンクリートの投入方法となるため、投入口が狭く、打設作業に非常に時間を要した。

(3) 特に、部材が数10kg程度の小部材の場合は、コンクリート打設量の調整と管理が難しかった。

【0012】

(4) フレッシュコンクリート中の繊維は、混練中に多量に空気を取り込む傾向があり、その結果、製品表面に気泡が多く発生する。

(5) 製品が埋設型枠等で付着強度を要求される場合には、製品の埋設面側に凹凸の模様が必要となるが、竪打ちの方法では、型枠面に凹凸の模様を有した型枠が必要となり、この凹凸模様の型枠面は、脱型しにくく、脱型作業に多くの手間を要した。

【0013】

本発明は、前述のような従来の竪打ちの課題を解消すべくなされたもので、繊維補強コンクリート製品の竪打ちにおいて、竪打ちによるコンクリートの圧力差を無くし、コンクリート内部の気泡を短時間に抜くことができ、また製品の付着強度が要求される場合には、容易に凹凸模様を形成することができ、さらにコンクリートの打設量の調整と管理が容易となり、大量生産が可能となる繊維補強コンクリートの製造方法及び製造装置を提供するものである。

【課題を解決するための手段】

【0014】

本発明の請求項1の発明は、補強用繊維が混入された繊維混入コンクリートを竪形の成形用型枠内に流し込んで、繊維補強コンクリート製品を製造する製造方法であり、竪形の成形用型枠の対向配置された型枠板の一方の型枠板の内面に通気性機能を持つ板状の通気性材料(通気性シート等)を添設して、繊維混入コンクリートを竪打ちで打設し、型枠上面に上蓋を設置した後、成形用型枠を前記通気性材料が上に位置するように回転させて水平状態とし、コンクリート内の気泡を通気性材料を介して抜くことを特徴とする繊維補強コンクリートの製造方法である。

【0015】

本発明は、例えば図1に示すように、コンクリートを竪打ちし、型枠を例えば90°回転させることで、鏡面を要求される製品面を下にして、鏡面側に気泡を集めない方法であり、またコンクリート内部の気泡の通気性シート等の通気性材料面への移動距離を短くすると共に、打設高さの差によるコンクリート圧力を一時的に開放することで、短時間に気泡を抜くことができるようにしたものである。

【0016】

また、例えば図3に示すように、通気性材料を片面に貼設した型枠板を複数枚所定の隙間空間をおいて配列して積層形(バッテリー形)の竪打ち型枠とすることができ、薄い繊維補強コンクリート板でも複数の型枠空間にコンクリートを流し込むことにより、コンクリートの打設量の調整と管理が容易となり、また大量生産が可能となる。

【0017】

本発明の請求項2の発明は、請求項1に記載の繊維補強コンクリート製品の製造方法において、板状の通気性材料が有孔板(パンチングメタル等)の打設コンクリート側に通気性シート(織物、不織布など)を貼設して構成されていることを特徴とする繊維補強コンクリートの製造方法である。

【0018】

有孔板の孔によりコンクリート製品の背面(鏡面の製品面の反対側の面)に凸部が形成され、付着強度を向上させる凹凸が形成される(図2参照)。また、有孔板には、通気性シートが貼り付けられているため、簡単に脱型することができる。なお、通気性シートは、接着剤を用いて有孔板に貼り付けるが、接着剤はコンクリートのアルカリ性に反応して接着力を失うことにより、通気性シートは、脱型後、簡単に有孔板およびコンクリート製品から剥がすことができる。また、コンクリート中の繊維は通気性シートに引っ掛かることにより、また型枠を水平状態とすることにより、竪打ちでも竪方向における繊維の配向性の均一性を向上させることができる。

【0019】

本発明の請求項3の発明は、補強用繊維が混入された繊維混入コンクリートを竪形の成形用型枠内に流し込んで、繊維補強コンクリート板を製造する製造装置であり、竪板の片面に添設された有孔板の表面に通気性シートを貼設してなる型枠板を複数枚所定の隙間空間をおいて配列して構成される積層形(バッテリー形)の成形用型枠と、この成形用型枠が設置される回転台と、この回転台を水平軸の回りに回転可能に支持する支持架台から構成されていることを特徴とする繊維補強コンクリートの製造装置である。

【0020】

繊維補強コンクリート板を複数枚同時に量産する装置であり、有孔板と通気性シートを設けた型枠板を複数枚重ねた竪打ちの成形用型枠を回転台の上に竪に設置し、繊維混入コンクリートを成形用型枠内の複数の打設空間内に打設し、上蓋を設置した後、回転台を90°回転させることにより、各打設空間内の気泡を上方に集めて、通気性シート・有孔板を介して気泡を抜き、良好な表面性状等を有する繊維補強コンクリート板を複数枚同時に製造するものである。

【0021】

本発明は、トンネル内面補修等に用いられる薄肉の超高強度繊維補強コンクリート板の製造に有効に適用される。この場合、鋼繊維、ステンレス繊維、アモルファス繊維などの補強用繊維が混入され、反応性微粉末(シリカフューム等)を使用した繊維混入コンクリートが用いられる。

【発明の効果】

【0022】

本発明は、以上のような構成からなるので、次のような効果が得られる。

【0023】

(1) 繊維補強コンクリート製品の竪打ちにおいて、繊維混入コンクリートを打設した後、型枠を回転させて水平状態にし、通気性材料から気泡を抜くようにしたため、竪打ちによるコンクリートの圧力差を無くし、コンクリート内部の気泡を短時間に抜くことができ、製品表面の補修作業も不要となり、表面性状や繊維配向状態等の良好な繊維補強コンクリート製品を短時間に製造することができ、製造コストの大幅な低減が可能となる。

【0024】

(2) 通気性材料にパンチングメタル等の有孔板と通気性シートを用いることにより、製品背面に附着強度を向上させる凹凸を簡単に形成することができる。

【0025】

(3) 竪板の片面に添設された有孔板の表面に通気性シートを貼設してなる型枠板を複数枚所定の隙間空間をおいて配列して積層形(バッテリー形)の成形用型枠を構成することにより、薄い繊維補強コンクリート板でも複数の型枠空間にコンクリートを流し込むことにより、コンクリートの打設量の調整と管理が容易となり、また大量生産が可能となる。

【発明を実施するための最良の形態】

【0026】

以下、本発明を図示する実施形態に基づいて説明する。図1は、本発明に係る繊維補強コンクリートの製造方法の基本的な例を工程順に示す鉛直断面図である。図2は、製造された繊維補強コンクリート製品を示す側面図である。図3は、繊維補強コンクリートの製造方法の量産化の例を示す鉛直断面図である。図4〜図6は、本発明に係る製造装置の具体的な一例である。

【0027】

図1に示すように、本発明は、鋼繊維、ステンレス繊維、アモルファス繊維などの補強用繊維が混入され、反応性微粉末(シリカフューム等)を使用した繊維混入コンクリートAを竪形の成形用型枠1内に流し込んで、超高強度繊維補強コンクリート製品Bを製造するものであり、成形用型枠1の対向配置された鋼板からなる型枠板2、3の一方の型枠板2の内面に、多数の小孔が穿設された有孔板としてのパンチングメタル4を添設し、このパンチングメタル4の内面に、織物や不織布からなる通気性シート5を接着剤により貼設する。

【0028】

型枠板2、3は、底板6の上に対向配置され、型枠板2、3間に繊維混入コンクリートAが竪打ちで打設される。フレッシュコンクリート中の繊維は、混練中に多量に空気を取り込む傾向があり、コンクリート中には気泡Cが発生する。

【0029】

コンクリート打設後に上蓋7を設置した後、型枠全体をパンチングメタル4・通気性シート5が上になるように90°回転させて水平状態とし、気泡Cを上の型枠面側に寄せ集める。型枠全体をバイブレータにより再振動させ、通気性シート5、パンチングメタル4を通して気泡Cを抜く。

【0030】

図2に示すように、超高強度繊維補強コンクリート製品Bの表面は気泡のない鏡面が得られる。背面には、パンチングメタル4の多数の小孔により凸部8が多数形成され、付着強度を向上させる凹凸面が形成される。

【0031】

型枠自体に凹凸を設けた場合には、脱型がしにくくなるが、パンチングメタル4には通気性シート5が貼り付けられているため、簡単に脱型することができる。また、通気性シート5は、接着剤を用いてパンチングメタル4に貼り付けられているが、接着剤はコンクリートのアルカリ性に反応して接着力を失うため、脱型後、パンチングメタル4および超高強度繊維補強コンクリート製品Bから簡単に剥がすことができる。

【0032】

また、コンクリート中の繊維は通気性シート5に引っ掛かることにより、また型枠を水平状態とすることにより、竪打ちでも竪方向における繊維の配向性の均一性を向上させることができる。

【0033】

図3は、図1の型枠板2を複数枚所定の隙間空間をおいて配列して構成される積層形(バッテリー形)の成形用型枠10である。図示例では、パンチングメタル4・通気性シート5を有する型枠板2を4枚、通常の型枠板3を1枚仕切り板として用い、図1と同様の工程を行うことにより、4枚の超高強度繊維補強コンクリート製品Bを同時に製造することができる。

【0034】

図4〜図6は、図3の積層形(バッテリー形)の成形用型枠10を用いた製造装置の一例であり、図4に示す成形用型枠10と、成形用型枠10が設置される図5に示す回転台20と、回転台20を水平軸の回りに回転可能に支持する図6に示す支持架台30から構成されている。

【0035】

図4に示すように、成形用型枠10は、通常の型枠板3に、パンチングメタル4を取付けた型枠板2を組み付け、この型枠板2に同様の型枠板2を順次組み付けて構成される。型枠板2及び3の内面には、底部スペーサー11及び左右一対の側部スペーサー12、12が設けられ、底部スペーサー11・側部スペーサー12に形成されたピン挿入孔13に型枠板2に突設したピン14を挿入することにより重ね合わされ、型枠板間に厚さが例えば10cmの薄板状のコンクリート打設空間が形成される。

【0036】

図5に示すように、回転台20は、載置台21と、固定側枠22と、移動側枠23と、半円状の回転支持板24などから構成され、載置台21と固定側枠22とが側面視でL字状の回転テーブルを構成する。載置台21の上に移動側枠23が水平移動自在に設けられ、載置台21内に配置されたネジ軸25により水平移動する。回転支持板24は載置台21の左右側部の下部に取付けられており、その水平回転軸26を回転中心として載置台21が回転する。鉛直の固定側枠22が下になるように90°回転させる。

【0037】

移動側枠23を固定側枠22とは反対側の端部に移動させておき、載置台21の上で型枠板2のパンチングメタル4に通気性シート5を貼り付け、順次固定側枠22側へ移動させる。固定側枠22には、順に型枠板3、型枠板2、2、…、移動側枠23が重ね合わされ、締結ボルト27により固定側枠22と移動側枠23が緊結され、バッテリー形の成形用型枠10が形成される。

【0038】

図6に示すように、支持架台30の上部に回転台20の載置台21が水平に設置され、水平回転軸26が軸受け31に支持され、回転支持板24が一対の車輪32により支持され、載置台21が回転自在に支持される。回転台20は片側にのみ回転可能とされ、クレーン等で載置台21の端部を引き上げることにより、回転台20を90°回転させ、固定側枠22を水平にし、支持架台30の下部のストッパー台33上に設置する。

【0039】

図5の状態の成形用型枠20に専用ホッパー(図示省略)により自然流下で繊維混入コンクリートAを投入する。複数の型枠空間にコンクリートを流し込むことにより、コンクリートの打設量の調整と管理が容易となる。さらに、専用ホッパーの出口には複数の薄い型枠空間に対応した仕切りを設けてコンクリートを分割して投入することにより、コンクリートを短時間に容易に流し込むことができる。

【0040】

なお、以上は超高強度繊維補強コンクリート製品について説明したが、これに限らず、その他の繊維補強コンクリート製品にも適用できることはいうまでもない。

【図面の簡単な説明】

【0041】

【図1】本発明に係る繊維補強コンクリートの製造方法の基本的な例を工程順に示す鉛直断面図である。

【図2】製造された繊維補強コンクリート製品を示す側面図である。

【図3】本発明の繊維補強コンクリートの製造方法の量産化の例を示す鉛直断面図である。

【図4】本発明に係る製造装置の具体的な一例であり、型枠板を示す(a)は正面図、(b)は鉛直断面図、(c)は水平断面図である。

【図5】本発明に係る製造装置の具体的な一例であり、回転台を示す(a)は平面図、(b)は側面図、(c)は側枠の正面図、(d)は型枠板の正面図である。

【図6】本発明に係る製造装置の具体的な一例であり、支持架台を示す(a)は平面図、(b)は側面図、(c)は正面図である。

【符号の説明】

【0042】

1……成形用型枠

2、3……型枠板

4……パンチングメタル(有孔板)

5……通気性シート

6……底板

7……上蓋

8……凸部

10…成形用型枠

11…底部スペーサー

12…側部スペーサー

13…ピン挿入孔

14…ピン

20…回転台

21…載置台

22…固定側枠

23…移動側枠

24…回転支持板

25…ネジ軸

26…水平回転軸

27…締結ボルト

30…支持架台

31…軸受け

32…車輪

33…ストッパー台

【特許請求の範囲】

【請求項1】

補強用繊維が混入された繊維混入コンクリートを竪形の成形用型枠内に流し込んで、繊維補強コンクリート製品を製造する製造方法であり、

竪形の成形用型枠の対向配置された型枠板の一方の型枠板の内面に通気性機能を持つ板状の通気性材料を添設して、繊維混入コンクリートを竪打ちで打設し、型枠上面に上蓋を設置した後、成形用型枠を前記通気性材料が上に位置するように回転させて水平状態とし、コンクリート内の気泡を通気性材料を介して抜くことを特徴とする繊維補強コンクリートの製造方法。

【請求項2】

請求項1に記載の繊維補強コンクリート製品の製造方法において、板状の通気性材料が有孔板の打設コンクリート側に通気性シートを貼設して構成されていることを特徴とする繊維補強コンクリートの製造方法。

【請求項3】

補強用繊維が混入された繊維混入コンクリートを竪形の成形用型枠内に流し込んで、繊維補強コンクリート板を製造する製造装置であり、

竪板の片面に添設された有孔板の表面に通気性シートを貼設してなる型枠板を複数枚所定の隙間空間をおいて配列して構成される積層形の成形用型枠と、この成形用型枠が設置される回転台と、この回転台を水平軸の回りに回転可能に支持する支持架台から構成されていることを特徴とする繊維補強コンクリートの製造装置。

【請求項1】

補強用繊維が混入された繊維混入コンクリートを竪形の成形用型枠内に流し込んで、繊維補強コンクリート製品を製造する製造方法であり、

竪形の成形用型枠の対向配置された型枠板の一方の型枠板の内面に通気性機能を持つ板状の通気性材料を添設して、繊維混入コンクリートを竪打ちで打設し、型枠上面に上蓋を設置した後、成形用型枠を前記通気性材料が上に位置するように回転させて水平状態とし、コンクリート内の気泡を通気性材料を介して抜くことを特徴とする繊維補強コンクリートの製造方法。

【請求項2】

請求項1に記載の繊維補強コンクリート製品の製造方法において、板状の通気性材料が有孔板の打設コンクリート側に通気性シートを貼設して構成されていることを特徴とする繊維補強コンクリートの製造方法。

【請求項3】

補強用繊維が混入された繊維混入コンクリートを竪形の成形用型枠内に流し込んで、繊維補強コンクリート板を製造する製造装置であり、

竪板の片面に添設された有孔板の表面に通気性シートを貼設してなる型枠板を複数枚所定の隙間空間をおいて配列して構成される積層形の成形用型枠と、この成形用型枠が設置される回転台と、この回転台を水平軸の回りに回転可能に支持する支持架台から構成されていることを特徴とする繊維補強コンクリートの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−68493(P2008−68493A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−248289(P2006−248289)

【出願日】平成18年9月13日(2006.9.13)

【出願人】(000230010)ジオスター株式会社 (77)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月13日(2006.9.13)

【出願人】(000230010)ジオスター株式会社 (77)

【Fターム(参考)】

[ Back to top ]