蒸着膜形成体の製造方法

【課題】蒸着膜の膜厚の精度が向上する蒸着膜形成体の製造方法を提供する。

【解決手段】蒸着装置及び被蒸着物が準備される。蒸着装置は、真空槽及び蒸着源を備える。蒸着源は、真空槽内に設置され、蒸着材料を蒸発させる。蒸着装置及び被蒸着物が準備された後に、真空槽内に被蒸着物が収容される。真空槽内に被蒸着物が収容された後に、真空槽内からの排気が開始され、真空槽内が減圧状態にされる。真空槽内が減圧状態にされた後に、蒸着源からの蒸着材料の蒸発が開始させられ、蒸着材料からなる蒸着膜が被蒸着物に形成される。蒸着源からの蒸着材料の蒸発が開始させられた後に、蒸着源からの蒸着材料の蒸発が終了させられる。同時に、真空槽内からの排気が終了させられ、真空槽内へ気体が導入され、減圧状態が解消される。

【解決手段】蒸着装置及び被蒸着物が準備される。蒸着装置は、真空槽及び蒸着源を備える。蒸着源は、真空槽内に設置され、蒸着材料を蒸発させる。蒸着装置及び被蒸着物が準備された後に、真空槽内に被蒸着物が収容される。真空槽内に被蒸着物が収容された後に、真空槽内からの排気が開始され、真空槽内が減圧状態にされる。真空槽内が減圧状態にされた後に、蒸着源からの蒸着材料の蒸発が開始させられ、蒸着材料からなる蒸着膜が被蒸着物に形成される。蒸着源からの蒸着材料の蒸発が開始させられた後に、蒸着源からの蒸着材料の蒸発が終了させられる。同時に、真空槽内からの排気が終了させられ、真空槽内へ気体が導入され、減圧状態が解消される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸着膜形成体の製造方法に関する。

【背景技術】

【0002】

蒸着法により蒸着材料が基板等の被蒸着物に蒸着される場合は、真空槽内に設置されたホルダーに被蒸着物が保持され、真空槽内が減圧され、真空槽内に設置された蒸着源から蒸着材料が蒸発させられる。蒸発した蒸着材料は被蒸着物に付着し、蒸着材料からなる蒸着膜が被蒸着物に形成される。蒸着膜が形成された後に、真空槽は大気開放され、蒸着膜が形成された被蒸着物が真空槽内から回収される。蒸着膜の膜厚を均一にするため、ホルダーは回転させられる。

【0003】

一般的には、蒸着膜が形成された後に、真空槽内は、少なくとも10分の間、減圧状態に維持される。これは、蒸着源の劣化を防止し、真空槽内に浮遊する蒸着材料を真空槽内から排出するためである。

【0004】

また、一般的には、真空槽が大気開放される場合は、ホルダーの回転は停止される。これは、機器の劣化を防止し、作業の安全性を向上するためである。

【0005】

さらに、一般的には、大気開放は、その名のとおり、真空槽内に大気を導入することにより行われる。

【0006】

例えば、特許文献1には、金膜が形成された後にホルダーの回転が停止され、金膜が形成され温度が低下した後に真空槽が大気開放されることが記載されている(段落0024、図2及び図3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−74442号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

一般的な蒸着法により膜厚が数10nmの蒸着膜が形成される場合は、膜厚のばらつきが数nmを超える場合がある。例えば、一般的な蒸着法においては実際の膜厚が目標の膜厚から±5%程度ずれることがあり、目標の膜厚が40〜50nmである場合には実際の膜厚が目標の膜厚から±2〜5nm程度ずれることがある。しかし、数nmを超える膜厚のばらつきが望ましくない用途も存在する。例えば、表面プラズモン共鳴法(SPR)又は表面プラズモン励起蛍光分光法(SPFS)による計測に用いられる検査チップに設けられたプリズムの反射面に密着する金属膜においては、数nmの膜厚のばらつきが計測の精度に影響を与える。

【0009】

本発明は、この問題を解決するためになされる。本発明の目的は、蒸着膜の膜厚の精度が向上する蒸着膜形成体の製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明の第1から第5までの局面は、蒸着膜形成体の製造方法に向けられる。

【0011】

本発明の第1の局面においては、蒸着装置及び被蒸着物が準備される。蒸着装置は、真空槽及び蒸着源を備える。蒸着源は、真空槽内に設置され、蒸着材料を蒸発させる。

【0012】

蒸着装置及び被蒸着物が準備された後に、真空槽内に被蒸着物が収容される。

【0013】

真空槽内に被蒸着物が収容された後に、真空槽内からの排気が開始され、真空槽内が減圧状態にされる。

【0014】

真空槽内が減圧状態にされた後に、蒸着源からの蒸着材料の蒸発が開始させられ、蒸着材料からなる蒸着膜が被蒸着物に形成される。

【0015】

蒸着源からの蒸着材料の蒸発が開始させられた後に、蒸着源からの蒸着材料の蒸発が終了させられる。同時に、真空槽内からの排気が終了させられ、真空槽内へ気体が導入され、減圧状態が解消される。

【0016】

本発明の第2の局面は、本発明の第1の局面にさらなる事項を付加する。本発明の第2の局面においては、蒸着装置はホルダーをさらに備える。ホルダーは、真空槽内に設置され、被蒸着物を保持する。蒸着源からの蒸着材料の蒸発が開始させられる前にホルダーの回転が開始させられる。真空槽内へ気体が導入され、減圧状態が解消された後にホルダーの回転が終了させられる。

【0017】

本発明の第3の局面は、本発明の第2の局面にさらなる事項を付加する。本発明の第3の局面においては、ホルダーが50回転/分以上250回転/分以下の回転数で回転させられる。

【0018】

本発明の第4の局面は、本発明の第1から第3までのいずれかの局面にさらなる事項を付加する。本発明の第4の局面においては、気体は純度が99.9%以上の窒素ガス又はアルゴンガスである。

【0019】

望ましくは、蒸着材料は金である。

【発明の効果】

【0020】

本発明の第1の局面によれば、蒸着材料の蒸発が終了するのと同時に、蒸着材料の平均自由工程が急激に短くなり、真空槽内に浮遊する蒸着材料が被蒸着物に到達しなくなる。これにより、蒸着材料の蒸発が停止した後における蒸着膜の膜厚の増加が抑制され、蒸着膜の膜厚の精度が向上する。

【0021】

本発明の第2の局面によれば、蒸着膜形成体への気体の接触のタイミングが均一になり、蒸着膜の膜厚がさらに均一になり、蒸着膜の膜厚の精度がさらに向上する。

【0022】

本発明の第3の局面によれば、蒸着膜の膜厚がさらに均一になり、蒸着膜の膜厚の精度がさらに向上する。

【0023】

本発明の第4の局面によれば、蒸着膜が劣化しにくくなる。また、蒸着膜が不安定になりにくくなる。さらに、蒸着膜の膜厚が大気の状態の影響を受けにくくなり、蒸着膜の膜厚の精度がさらに向上する。

【0024】

これらの及びこれら以外の本発明の目的、特徴、局面及び利点は、添付図面とともに考慮されたときに下記の本発明の詳細な説明によってより明白となる。

【図面の簡単な説明】

【0025】

【図1】着想の概略を示す模式図である。

【図2】着想の概略を示す模式図である。

【図3】蒸着装置の望ましい実施形態を示す模式図である。

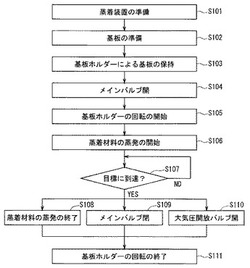

【図4】蒸着の手順を示すフローチャートである。

【図5】検査チップの断面図である。

【図6】検査チップの分解斜視図である。

【図7】流路の近傍を示す模式図である。

【図8】流路の近傍を示す模式図である。

【図9】金膜の膜厚と電場増強度との関係を示すグラフである。

【発明を実施するための形態】

【0026】

(着想の概略)

図1及び図2の模式図は、着想の概略を示す。

【0027】

蒸着法により蒸着膜が形成される場合は、図1に示すように、真空槽100内から気体が排気され、真空槽100内が減圧状態にされる。これにより、真空槽100内の気体分子190が減少し、蒸着材料192の平均自由工程が長くなる。この状態において、蒸着源102からの蒸着材料192の蒸発が開始させられる。蒸着源102から被蒸着物194へ蒸着材料192が飛散し、被蒸着物194に蒸着材料192が付着し、蒸着材料192からなる蒸着膜196が被蒸着物194に形成される。

【0028】

図2に示すように、蒸着膜196の膜厚が目標に達し目的とする蒸着膜形成体198が得られた場合は、蒸着源102からの蒸着材料192の蒸発が終了させられる。同時に、真空槽100内からの排気が終了させられ、真空槽100内へ気体が導入され、減圧状態が解消される。これにより、真空槽100内の気体分子190が増加し、蒸着材料192の平均自由工程が急激に短くなる。蒸着材料192の平均自由工程が短くなった場合は、真空槽100内に浮遊する蒸着材料192が被蒸着物194に到達しない。このことは、蒸着源102からの蒸着材料192の蒸発が終了させられた後における蒸着膜196の膜厚の増加を抑制し、蒸着膜196の膜厚の精度を向上することに寄与する。

【0029】

「蒸着法」は、蒸着材料を蒸発させ、蒸着源から被蒸着物まで空間中を経由して蒸発材料を進行させ、蒸着材料を被蒸着物に付着させる膜の形成法をいう。蒸着材料を蒸発させる方法は制限されない。「蒸着法」は、抵抗加熱蒸着、電子ビーム蒸着等の他、スパッタリングも含む。「気体分子」は、単原子分子及び多原子分子のいずれでもよい。

【0030】

(蒸着装置)

図3の模式図は、蒸着装置の望ましい実施形態を示す。

【0031】

図3に示すように、蒸着装置1000は、真空槽1002、蒸着源1004、基板ホルダー1006、基板ホルダー回転機構1008、シャッター1010、シャッター開閉機構1012、メインバルブ1014、排気ポンプ1016、大気圧開放バルブ1018、気体供給源1020、水晶振動子膜厚計1022、コントローラー1024、排気経路1036及び吸気経路1038を備える。水晶振動子膜厚計1022は、センサー1030及び本体1032を備える。蒸着装置1000は、膜厚が100nm以下の金膜の形成に好適に用いられる。ただし、膜厚が100nmより厚い膜の形成に蒸着装置1000が用いられてもよく、金膜以外の蒸着膜の形成に蒸着装置1000が用いられてもよい。

【0032】

蒸着源1004の形式は、制限されない。蒸着源1004は、例えば、プラズマ支援型スパッタガン、電子銃、RF(高周波)マグネトロンカソード、抵抗加熱蒸発源等である。蒸着源1004は、真空槽1002内に設置される。蒸着源1004が機能している間は、蒸着材料が蒸着源1004から蒸発する。

【0033】

基板ホルダー1006は、真空槽1002内に設置される。基板ホルダー1006は、基板1900を保持する。

【0034】

基板1900は、金膜が形成される被蒸着物である。被蒸着物が「基板」とは呼びがたい形状を有してもよい。例えば、被蒸着物が棒、管、ブロック、フィルム等であってもよい。

【0035】

基板ホルダー回転機構1008は、回転軸1034の周りに基板ホルダー1006を回転させる。回転軸1034は、蒸着源1004から基板ホルダー1006へ向かう方向に延在する。

【0036】

シャッター1010は、蒸着材料の飛散を阻害する。

【0037】

シャッター開閉機構1012は、シャッター1010を開閉する。シャッター1010が開かれる場合は、蒸着源1004と基板ホルダー1006との間からシャッター1010が退避させられる。シャッター1010が閉じられる場合は、蒸着源1004と基板ホルダー1006との間へシャッター1010が挿入される。

【0038】

メインバルブ1014は、真空槽1002内からの排気経路1036を開閉する。メインバルブ1014が閉じられた場合は、真空槽1002内から気体が排気されない。メインバルブ1014が開かれた場合は、真空槽1002内から気体が排気される。大気圧開放バルブ1018が閉じられた状態においてメインバルブ1014が開かれた場合は、真空槽内1002内が減圧状態にされる。減圧状態は、望ましくは大気圧の0.001倍以下であり、さらに望ましくは大気圧の0.0001倍以下である。

【0039】

排気ポンプ1016は、排気経路1036に接続され、真空槽1002内からメインバルブ1014を経由して気体を排気する。排気ポンプ1016は、ロータリーポンプと拡散ポンプとの組み合わせ、ターボ分子ポンプ等である。

【0040】

大気圧開放バルブ1018は、真空槽1002内への吸気経路1038を開閉する。大気圧開放バルブ1018が閉じられた場合は、真空槽1002内へ気体が供給されない。大気圧開放バルブ1018が開かれた場合は、真空槽1002内へ気体が供給される。メインバルブ1014が閉じられた状態において大気圧開放バルブ1018が開かれた場合は、真空槽1002内の減圧状態が解消される。

【0041】

気体供給源1020は、吸気経路1038に接続され、大気圧開放バルブ1018を経由して真空槽1002内へ気体を供給する。気体供給源1020は、ボンベ、工場配管等である。

【0042】

センサー1030は、水晶振動子を含む。センサー1030は、基板1900の近くに配置される。本体1032は、真空槽1002外に設置される。本体1032は、水晶振動子に付着した蒸着膜による水晶振動子の共振周波数の低下から蒸着膜の膜厚を求める。

【0043】

コントローラー1024は、蒸着源1004、基板ホルダー回転機構1008、シャッター開閉機構1012、メインバルブ1014及び大気圧開放バルブ1018を制御し、水晶振動子膜厚計1022から膜厚の測定結果を取得する。コントローラー1024は、プログラムがインストールされたコンピューターである。コントローラー1024の機能の全部又は一部がプログラムを伴わないハードウエアに担われてもよい。ハードウエアは、例えば、オペアンプ、コンパレーター等を含む電子回路である。

【0044】

(蒸着の手順)

図4のフローチャートは、蒸着装置を用いた蒸着の手順を示す。

【0045】

蒸着においては、蒸着装置1000が準備され(ステップS101)、基板1900が準備される(ステップS102)。

【0046】

蒸着装置1000及び基板1900が準備された後に、基板ホルダー1006に基板1900が保持させられる(ステップS103)。これにより、真空槽1002内に基板1900が収容される。

【0047】

真空槽1002内に基板1900が収容された後に、メインバルブ1014が開かれる(ステップS104)。これにより、真空槽1002内からの排気が開始され、真空槽1002内が減圧状態にされる。このとき、大気圧開放バルブ1018は、閉じられたままである。

【0048】

真空槽1002内が減圧状態にされた後に、基板ホルダー回転機構1008が基板ホルダー1006の回転を開始する(ステップS105)。

【0049】

真空槽1002内が減圧状態にされ基板ホルダー1006の回転が開始させられた後に、シャッター開閉機構1012がシャッター1010を開き、蒸着源1004が機能させられ、蒸着源1004からの蒸着材料の蒸発が開始させられる(ステップS106)。これにより、基板1900に蒸着膜が形成される。

【0050】

蒸着源1004からの蒸着材料の蒸発が開始させられた後においては、水晶振動子膜厚計1022により蒸着膜の膜厚が監視される。蒸着膜の膜厚が目標に到達しない場合は、蒸着源1004からの蒸着材料の蒸発が継続される(ステップS107において"NO")。蒸着膜の膜厚が目標に到達した場合は(ステップS107において"YES")、シャッター開閉機構1012がシャッター1010を閉じ、蒸着源1004の機能が停止され、蒸着源1004からの蒸着材料の蒸発が終了させられる(ステップS108)。

【0051】

蒸着源1004からの蒸着材料の蒸発が終了させられるのと同時に、メインバルブ1014が閉じられる(ステップS109)。これにより、真空槽1002内からの排気が終了する。

【0052】

また、蒸着源1004からの蒸着材料の蒸発が終了させられるのと同時に、大気圧開放バルブ1018が開かれる(ステップS110)。これにより、真空槽1002内へ気体が導入され、真空槽1002内の減圧状態が解消され、真空槽1002が大気圧開放される。

【0053】

真空槽1002内へ気体が導入された場合は、真空槽1002内が大気圧に戻る。ただし、真空槽1002内に気体が導入された後の真空槽1002内の圧力が大気圧とは若干異なる圧力、例えば、大気圧の0.8倍以上1.2倍以下にされてもよい。

【0054】

蒸着源1004は十分に水冷されているので、蒸着源1004からの蒸着材料の蒸発が終了するのと同時に真空槽1002が大気圧開放されても問題はない。また、蒸着材料が金である場合は、大気圧開放により真空槽1002内に浮遊する蒸着材料(金)が大気中に拡散しても環境に影響はない。

【0055】

真空槽1002内へ供給される気体は、望ましくは、純度が99.9%以上の窒素ガス又はアルゴンガスである。これにより、真空槽1002内の圧力が急激に変化しても蒸着膜が劣化しにくい。また、真空槽1002内の圧力が急激に変化しても蒸着膜が不安定になりにくい。さらに、蒸着膜の膜厚が大気の状態を受けにくくなり、蒸着膜の膜厚の精度が向上する。希少であるという問題があるが、気体がヘリウムガスであってもよい。組成が一定でないため管理が難しいという問題があるが、気体が十分に乾燥した空気であってもよい。

【0056】

真空槽1002内へ気体が導入され真空槽1002内が大気圧に戻った後に、基板ホルダー回転機構1008が基板ホルダー1006の回転を終了する(ステップS111)。これにより、真空槽1002内へ気体が導入されるときに基板ホルダー1006が回転していることになり、蒸着膜が形成された基板1900への気体の接触のタイミングが均一になり、蒸着膜の膜厚の精度がさらに向上する。逆に、真空槽1002内へ気体が導入されるときに基板ホルダー1006が回転していない場合は、蒸着膜が形成された基板1900への気体の接触のタイミングが不均一になり、蒸着膜の膜厚が不均一になる。これは、蒸着膜が形成された基板1900に気体が接触した場合は蒸着膜の膜厚が増加することに起因する。ただし、真空槽1002内へ気体が導入されるときに基板ホルダー1006が回転していない場合であっても、上記の着想の意義が完全に失われるわけではない。

【0057】

基板ホルダー1006の回転数は、望ましくは、50回転/分以上250回転/分以下である。基板ホルダー1006の回転数がこの範囲であれば、蒸着膜の膜厚が均一になり、蒸着膜の膜厚の精度がさらに向上するからである。基板ホルダー1006の回転数がこの範囲より遅い場合は、蒸着膜が形成された基板1900への気体の接触のタイミングを均一にする効果が現れにくくなり、蒸着膜の膜厚が不均一になりやすいからである。基板ホルダー1006の回転数がこの範囲より速い場合は、基板ホルダー1006の回転が対流を発生させ、蒸着膜の膜厚のばらつきが大きくなりやすいからである。また、基板ホルダー回転機構1008は、多くの場合において、真空槽1002内が減圧状態であるときに運転されることを前提に設計されるので、基板ホルダー1006の回転数がこの範囲より速い場合は、基板ホルダー回転機構1008が劣化しやすい。

【0058】

上記の蒸着の手順は、コントローラー1024により自動的に実行されてもよいし、作業者により手作業で実行されてもよい。コントローラー1024による自動実行と作業者による手作業とが混在してもよい。

【0059】

(用途)

上記の蒸着法の用途は制限されないが、望ましくは、表面プラズモン共鳴法(SPR)又は表面プラズモン励起蛍光分光法(SPFS)による計測に用いられる検査チップのプリズムの反射面への金膜の形成に上記の蒸着法が用いられる。

【0060】

図5及び図6の模式図は、検査チップの望ましい実施形態を示す。図5は、断面図である。図6は、分解斜視図である。

【0061】

図5及び図6に示すように、検査チップ1100は、プリズム1150、金膜1152、カルボキシメチルデキストラン(CMD)膜1154、流路部材1156、蓋部材1158及びシール部材1160を備える。これら以外の構成物が検査チップ1100に付加されてもよい。検査チップ1100は、センサーチップ、分析チップ、試料セル等とも呼ばれる。流路部材1156には、流路1162が形成される。蓋部材1158には、貫通孔1164及び1166が形成される。

【0062】

図7及び図8の模式図は、流路の近傍を示す。

【0063】

検査チップ1100を用いて計測が行われる場合は、図7に示すように、試料液1202が流路1162へ供給され、試料液1202に含まれる抗原1058とCMD膜1154に固定された抗体1064とが反応させられる。

【0064】

続いて、図8に示すように、標識抗体液1196が流路1162へ供給され、抗原1058と標識抗体1062とが反応させられる。

【0065】

さらに続いて、励起光がプリズム1150に照射される。励起光は、プリズム1150と金膜1152との界面で反射される。プリズム1150と金膜1152との界面で励起光が反射される場合は、金膜1152とプリズム1150との界面から金膜1152の側にエバネッセント波1082がもれだし、金膜1152の表面のプラズモンとエバネッセント波1082とが干渉する。プラズモンとエバネッセント波1082とが共鳴する場合にエバネッセント波1082の電場は著しく増強される。増強された電場は、図8に示すように、標識抗体1062を励起し、標識抗体1062から表面プラズモン励起蛍光1044が放射される。

【0066】

図9のグラフは、プリズム1050を構成する材料ごとの金膜の膜厚と波長635nmの励起光に対する電場増強度との関係を示す。表1は、プリズムを構成する材料の物性を示す。

【0067】

【表1】

【0068】

図9及び表1に示すように、材料の屈折率が高い場合は、膜厚による電場増強度の変化が大きくなり、厳密な膜厚管理が要求される。材料の屈折率が低い場合は、膜厚による電場増強度の変化が小さくなるが、電場増強度が極大になる最適膜厚が薄くなるので、やはり、厳密な膜厚管理が要求される。また、金膜1152の表面にCMD膜1154が定着させられると、感度差はさらに拡大する。すなわち、樹脂材料の屈折率によらず、厳密な膜厚管理が要求される。

【実施例】

【0069】

(実施例1)

蒸着源1004としてプラズマ支援型スパッタガンを用いて上記の蒸着の手順にしたがってガラスSLAL10からなる基板1900に金膜をスパッタリング法により形成した。金膜の膜厚の目標は44nmとした。水晶振動子膜厚計1022の指示値が実際の膜厚の10倍となるように本体1032を設定した。

【0070】

水晶振動子膜厚計1022の読みが440を示すのと同時に金膜の形成を完了した。完了と同時に、プラズマ支援型スパッタガンの機能を停止し、メインバルブ1014を閉じ、大気圧開放バルブ1018を開いた。真空槽1002内へは、純度が99.9%の窒素ガスを1kgf/cm2の圧力で導入した。基板ホルダー1006の回転は、真空槽1002内が大気圧に戻るまで継続した。基板ホルダー1006の回転数は220回転/分とした。

【0071】

金膜の膜厚を、収束イオンビーム−透過型電子顕微鏡(FIB−TEM)により観察した。金膜の膜厚は、分光器により測定した金膜の屈折率n及び消衰係数kから計算により求めることもできる。

【0072】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は44〜45nmであった。

【0073】

2回目の試行でも、16枚の基板1900に形成された金膜の膜厚は44〜45nmであった。

【0074】

(比較例1)

プラズマ支援型スパッタガンの機能を停止してから30分が経過してからメインバルブ1014を閉じ、その後に大気圧開放バルブ1018を開いたことを除いては、実施例1と同様に金膜を形成した。

【0075】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は46〜47nmであった。

【0076】

2回目の試行では、16枚の基板1900に形成された金膜の膜厚は45〜46nmであった。

【0077】

(実施例1と比較例1との比較)

実施例1と比較例1とを比較すると、実施例1においては、実際の膜厚が目標に近づき、膜厚の再現性が向上し、膜厚の精度を向上できることがわかる。

【0078】

(実施例2)

蒸着源1004として電子銃を用いて上記の蒸着の手順にしたがって樹脂E48R(日本ゼオン社製シクロオレフィンポリマー樹脂)からなる基板1900に金膜を真空蒸着法により形成した。金膜の膜厚の目標は38nmとした。水晶振動子膜厚計1022の指示値が実際の膜厚の10倍となるように本体1032を設定した。

【0079】

水晶振動子膜厚計1022の読みが380を示すのと同時に金膜の形成を完了した。完了と同時に、電子銃の機能を停止し、メインバルブ1014を閉じ、大気圧開放バルブ1018を開いた。真空槽1002内へは、純度が99.9%のアルゴンガスを1kgf/cm2の圧力で導入した。基板ホルダー1006の回転は、真空槽1002内が大気圧に戻るまで継続した。基板ホルダー1006の回転数は50回転/分とした。

【0080】

金膜の膜厚を、FIB−TEMにより観察した。

【0081】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は38〜39nmであった。

【0082】

2回目の試行でも、16枚の基板1900に形成された金膜の膜厚は38〜39nmであった。

【0083】

(比較例2)

電子銃の機能を停止してから30分が経過してからメインバルブ1014を閉じ、その後に大気圧開放バルブ1018を開き、メインバルブ1014を閉じるときに基板ホルダー1006の回転を終了したことを除いては、実施例2と同様に金膜を形成した。

【0084】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は40〜45nmであった。

【0085】

2回目の試行では、16枚の基板1900に形成された金膜の膜厚は42〜46nmであった。

【0086】

(実施例2と比較例2との比較)

実施例2と比較例2とを比較すると、実施例2においては、実際の膜厚が目標に近づき、膜厚のばらつきが減り、膜厚の再現性が向上し、膜厚の精度を向上できることがわかる。真空槽1002内が大気圧に戻るまで基板ホルダー1006の回転を継続することは、バッチ内のバラツキを減らすことに寄与している。

【0087】

(実施例3)

蒸着源1004としてRFマグネトロンカソードを用いて上記の蒸着の手順にしたがってガラスBK7からなる基板1900に金膜をスパッタリング法により形成した。金膜の膜厚の目標は41nmとした。水晶振動子膜厚計1022の指示値が実際の膜厚の10倍となるように本体1032を設定した。

【0088】

水晶振動子膜厚計1022の読みが410を示すのと同時に金膜の形成を完了した。完了と同時に、RFマグネトロンカソードの機能を停止し、メインバルブ1014を閉じ、大気圧開放バルブ1018を開いた。真空槽1002内へは、純度が99.9%の窒素ガスを1kgf/cm2の圧力で導入した。基板ホルダー1006の回転は、真空槽1002内が大気圧に戻るまで継続した。基板ホルダー1006の回転数は130回転/分とした。

【0089】

金膜の膜厚を、FIB−TEMにより観察した。

【0090】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は41〜42nmであった。

【0091】

2回目の試行でも、16枚の基板1900に形成された金膜の膜厚は41〜42nmであった。

【0092】

(比較例3)

RFマグネトロンカソードの機能を停止してから30分が経過してからメインバルブ1014を閉じ、その後に大気圧開放バルブ1018を開き、周辺の空気を真空槽1002内へ導入し、メインバルブ1014を閉じるときに基板ホルダー1006の回転を終了したことを除いては、実施例3と同様に金膜を形成した。16枚の基板1900に形成された金膜の膜厚は43〜48nmであった。

【0093】

雨天及び晴天の日を比較すると、16枚の基板1900に形成された金膜の膜厚は、それぞれ、47〜51nm及び43〜47nmであった。

【0094】

(実施例3と比較例3との比較)

実施例3と比較例3とを比較すると、実施例3においては、実際の膜厚が目標に近づき、膜厚のばらつきが減り、膜厚の再現性が向上し、膜厚の精度を向上できることがわかる。また、天候の影響も受けにくいことがわかる。

【0095】

本発明は詳細に示され記述されたが、上記の記述は全ての局面において例示であって限定的ではない。したがって、本発明の範囲からはずれることなく無数の修正及び変形が案出されうると解される。

【符号の説明】

【0096】

1000 蒸着装置

1002 真空槽

1004 蒸着源

1006 基板ホルダー

1014 メインバルブ

1018 大気圧開放バルブ

1900 基板

【技術分野】

【0001】

本発明は、蒸着膜形成体の製造方法に関する。

【背景技術】

【0002】

蒸着法により蒸着材料が基板等の被蒸着物に蒸着される場合は、真空槽内に設置されたホルダーに被蒸着物が保持され、真空槽内が減圧され、真空槽内に設置された蒸着源から蒸着材料が蒸発させられる。蒸発した蒸着材料は被蒸着物に付着し、蒸着材料からなる蒸着膜が被蒸着物に形成される。蒸着膜が形成された後に、真空槽は大気開放され、蒸着膜が形成された被蒸着物が真空槽内から回収される。蒸着膜の膜厚を均一にするため、ホルダーは回転させられる。

【0003】

一般的には、蒸着膜が形成された後に、真空槽内は、少なくとも10分の間、減圧状態に維持される。これは、蒸着源の劣化を防止し、真空槽内に浮遊する蒸着材料を真空槽内から排出するためである。

【0004】

また、一般的には、真空槽が大気開放される場合は、ホルダーの回転は停止される。これは、機器の劣化を防止し、作業の安全性を向上するためである。

【0005】

さらに、一般的には、大気開放は、その名のとおり、真空槽内に大気を導入することにより行われる。

【0006】

例えば、特許文献1には、金膜が形成された後にホルダーの回転が停止され、金膜が形成され温度が低下した後に真空槽が大気開放されることが記載されている(段落0024、図2及び図3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−74442号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

一般的な蒸着法により膜厚が数10nmの蒸着膜が形成される場合は、膜厚のばらつきが数nmを超える場合がある。例えば、一般的な蒸着法においては実際の膜厚が目標の膜厚から±5%程度ずれることがあり、目標の膜厚が40〜50nmである場合には実際の膜厚が目標の膜厚から±2〜5nm程度ずれることがある。しかし、数nmを超える膜厚のばらつきが望ましくない用途も存在する。例えば、表面プラズモン共鳴法(SPR)又は表面プラズモン励起蛍光分光法(SPFS)による計測に用いられる検査チップに設けられたプリズムの反射面に密着する金属膜においては、数nmの膜厚のばらつきが計測の精度に影響を与える。

【0009】

本発明は、この問題を解決するためになされる。本発明の目的は、蒸着膜の膜厚の精度が向上する蒸着膜形成体の製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明の第1から第5までの局面は、蒸着膜形成体の製造方法に向けられる。

【0011】

本発明の第1の局面においては、蒸着装置及び被蒸着物が準備される。蒸着装置は、真空槽及び蒸着源を備える。蒸着源は、真空槽内に設置され、蒸着材料を蒸発させる。

【0012】

蒸着装置及び被蒸着物が準備された後に、真空槽内に被蒸着物が収容される。

【0013】

真空槽内に被蒸着物が収容された後に、真空槽内からの排気が開始され、真空槽内が減圧状態にされる。

【0014】

真空槽内が減圧状態にされた後に、蒸着源からの蒸着材料の蒸発が開始させられ、蒸着材料からなる蒸着膜が被蒸着物に形成される。

【0015】

蒸着源からの蒸着材料の蒸発が開始させられた後に、蒸着源からの蒸着材料の蒸発が終了させられる。同時に、真空槽内からの排気が終了させられ、真空槽内へ気体が導入され、減圧状態が解消される。

【0016】

本発明の第2の局面は、本発明の第1の局面にさらなる事項を付加する。本発明の第2の局面においては、蒸着装置はホルダーをさらに備える。ホルダーは、真空槽内に設置され、被蒸着物を保持する。蒸着源からの蒸着材料の蒸発が開始させられる前にホルダーの回転が開始させられる。真空槽内へ気体が導入され、減圧状態が解消された後にホルダーの回転が終了させられる。

【0017】

本発明の第3の局面は、本発明の第2の局面にさらなる事項を付加する。本発明の第3の局面においては、ホルダーが50回転/分以上250回転/分以下の回転数で回転させられる。

【0018】

本発明の第4の局面は、本発明の第1から第3までのいずれかの局面にさらなる事項を付加する。本発明の第4の局面においては、気体は純度が99.9%以上の窒素ガス又はアルゴンガスである。

【0019】

望ましくは、蒸着材料は金である。

【発明の効果】

【0020】

本発明の第1の局面によれば、蒸着材料の蒸発が終了するのと同時に、蒸着材料の平均自由工程が急激に短くなり、真空槽内に浮遊する蒸着材料が被蒸着物に到達しなくなる。これにより、蒸着材料の蒸発が停止した後における蒸着膜の膜厚の増加が抑制され、蒸着膜の膜厚の精度が向上する。

【0021】

本発明の第2の局面によれば、蒸着膜形成体への気体の接触のタイミングが均一になり、蒸着膜の膜厚がさらに均一になり、蒸着膜の膜厚の精度がさらに向上する。

【0022】

本発明の第3の局面によれば、蒸着膜の膜厚がさらに均一になり、蒸着膜の膜厚の精度がさらに向上する。

【0023】

本発明の第4の局面によれば、蒸着膜が劣化しにくくなる。また、蒸着膜が不安定になりにくくなる。さらに、蒸着膜の膜厚が大気の状態の影響を受けにくくなり、蒸着膜の膜厚の精度がさらに向上する。

【0024】

これらの及びこれら以外の本発明の目的、特徴、局面及び利点は、添付図面とともに考慮されたときに下記の本発明の詳細な説明によってより明白となる。

【図面の簡単な説明】

【0025】

【図1】着想の概略を示す模式図である。

【図2】着想の概略を示す模式図である。

【図3】蒸着装置の望ましい実施形態を示す模式図である。

【図4】蒸着の手順を示すフローチャートである。

【図5】検査チップの断面図である。

【図6】検査チップの分解斜視図である。

【図7】流路の近傍を示す模式図である。

【図8】流路の近傍を示す模式図である。

【図9】金膜の膜厚と電場増強度との関係を示すグラフである。

【発明を実施するための形態】

【0026】

(着想の概略)

図1及び図2の模式図は、着想の概略を示す。

【0027】

蒸着法により蒸着膜が形成される場合は、図1に示すように、真空槽100内から気体が排気され、真空槽100内が減圧状態にされる。これにより、真空槽100内の気体分子190が減少し、蒸着材料192の平均自由工程が長くなる。この状態において、蒸着源102からの蒸着材料192の蒸発が開始させられる。蒸着源102から被蒸着物194へ蒸着材料192が飛散し、被蒸着物194に蒸着材料192が付着し、蒸着材料192からなる蒸着膜196が被蒸着物194に形成される。

【0028】

図2に示すように、蒸着膜196の膜厚が目標に達し目的とする蒸着膜形成体198が得られた場合は、蒸着源102からの蒸着材料192の蒸発が終了させられる。同時に、真空槽100内からの排気が終了させられ、真空槽100内へ気体が導入され、減圧状態が解消される。これにより、真空槽100内の気体分子190が増加し、蒸着材料192の平均自由工程が急激に短くなる。蒸着材料192の平均自由工程が短くなった場合は、真空槽100内に浮遊する蒸着材料192が被蒸着物194に到達しない。このことは、蒸着源102からの蒸着材料192の蒸発が終了させられた後における蒸着膜196の膜厚の増加を抑制し、蒸着膜196の膜厚の精度を向上することに寄与する。

【0029】

「蒸着法」は、蒸着材料を蒸発させ、蒸着源から被蒸着物まで空間中を経由して蒸発材料を進行させ、蒸着材料を被蒸着物に付着させる膜の形成法をいう。蒸着材料を蒸発させる方法は制限されない。「蒸着法」は、抵抗加熱蒸着、電子ビーム蒸着等の他、スパッタリングも含む。「気体分子」は、単原子分子及び多原子分子のいずれでもよい。

【0030】

(蒸着装置)

図3の模式図は、蒸着装置の望ましい実施形態を示す。

【0031】

図3に示すように、蒸着装置1000は、真空槽1002、蒸着源1004、基板ホルダー1006、基板ホルダー回転機構1008、シャッター1010、シャッター開閉機構1012、メインバルブ1014、排気ポンプ1016、大気圧開放バルブ1018、気体供給源1020、水晶振動子膜厚計1022、コントローラー1024、排気経路1036及び吸気経路1038を備える。水晶振動子膜厚計1022は、センサー1030及び本体1032を備える。蒸着装置1000は、膜厚が100nm以下の金膜の形成に好適に用いられる。ただし、膜厚が100nmより厚い膜の形成に蒸着装置1000が用いられてもよく、金膜以外の蒸着膜の形成に蒸着装置1000が用いられてもよい。

【0032】

蒸着源1004の形式は、制限されない。蒸着源1004は、例えば、プラズマ支援型スパッタガン、電子銃、RF(高周波)マグネトロンカソード、抵抗加熱蒸発源等である。蒸着源1004は、真空槽1002内に設置される。蒸着源1004が機能している間は、蒸着材料が蒸着源1004から蒸発する。

【0033】

基板ホルダー1006は、真空槽1002内に設置される。基板ホルダー1006は、基板1900を保持する。

【0034】

基板1900は、金膜が形成される被蒸着物である。被蒸着物が「基板」とは呼びがたい形状を有してもよい。例えば、被蒸着物が棒、管、ブロック、フィルム等であってもよい。

【0035】

基板ホルダー回転機構1008は、回転軸1034の周りに基板ホルダー1006を回転させる。回転軸1034は、蒸着源1004から基板ホルダー1006へ向かう方向に延在する。

【0036】

シャッター1010は、蒸着材料の飛散を阻害する。

【0037】

シャッター開閉機構1012は、シャッター1010を開閉する。シャッター1010が開かれる場合は、蒸着源1004と基板ホルダー1006との間からシャッター1010が退避させられる。シャッター1010が閉じられる場合は、蒸着源1004と基板ホルダー1006との間へシャッター1010が挿入される。

【0038】

メインバルブ1014は、真空槽1002内からの排気経路1036を開閉する。メインバルブ1014が閉じられた場合は、真空槽1002内から気体が排気されない。メインバルブ1014が開かれた場合は、真空槽1002内から気体が排気される。大気圧開放バルブ1018が閉じられた状態においてメインバルブ1014が開かれた場合は、真空槽内1002内が減圧状態にされる。減圧状態は、望ましくは大気圧の0.001倍以下であり、さらに望ましくは大気圧の0.0001倍以下である。

【0039】

排気ポンプ1016は、排気経路1036に接続され、真空槽1002内からメインバルブ1014を経由して気体を排気する。排気ポンプ1016は、ロータリーポンプと拡散ポンプとの組み合わせ、ターボ分子ポンプ等である。

【0040】

大気圧開放バルブ1018は、真空槽1002内への吸気経路1038を開閉する。大気圧開放バルブ1018が閉じられた場合は、真空槽1002内へ気体が供給されない。大気圧開放バルブ1018が開かれた場合は、真空槽1002内へ気体が供給される。メインバルブ1014が閉じられた状態において大気圧開放バルブ1018が開かれた場合は、真空槽1002内の減圧状態が解消される。

【0041】

気体供給源1020は、吸気経路1038に接続され、大気圧開放バルブ1018を経由して真空槽1002内へ気体を供給する。気体供給源1020は、ボンベ、工場配管等である。

【0042】

センサー1030は、水晶振動子を含む。センサー1030は、基板1900の近くに配置される。本体1032は、真空槽1002外に設置される。本体1032は、水晶振動子に付着した蒸着膜による水晶振動子の共振周波数の低下から蒸着膜の膜厚を求める。

【0043】

コントローラー1024は、蒸着源1004、基板ホルダー回転機構1008、シャッター開閉機構1012、メインバルブ1014及び大気圧開放バルブ1018を制御し、水晶振動子膜厚計1022から膜厚の測定結果を取得する。コントローラー1024は、プログラムがインストールされたコンピューターである。コントローラー1024の機能の全部又は一部がプログラムを伴わないハードウエアに担われてもよい。ハードウエアは、例えば、オペアンプ、コンパレーター等を含む電子回路である。

【0044】

(蒸着の手順)

図4のフローチャートは、蒸着装置を用いた蒸着の手順を示す。

【0045】

蒸着においては、蒸着装置1000が準備され(ステップS101)、基板1900が準備される(ステップS102)。

【0046】

蒸着装置1000及び基板1900が準備された後に、基板ホルダー1006に基板1900が保持させられる(ステップS103)。これにより、真空槽1002内に基板1900が収容される。

【0047】

真空槽1002内に基板1900が収容された後に、メインバルブ1014が開かれる(ステップS104)。これにより、真空槽1002内からの排気が開始され、真空槽1002内が減圧状態にされる。このとき、大気圧開放バルブ1018は、閉じられたままである。

【0048】

真空槽1002内が減圧状態にされた後に、基板ホルダー回転機構1008が基板ホルダー1006の回転を開始する(ステップS105)。

【0049】

真空槽1002内が減圧状態にされ基板ホルダー1006の回転が開始させられた後に、シャッター開閉機構1012がシャッター1010を開き、蒸着源1004が機能させられ、蒸着源1004からの蒸着材料の蒸発が開始させられる(ステップS106)。これにより、基板1900に蒸着膜が形成される。

【0050】

蒸着源1004からの蒸着材料の蒸発が開始させられた後においては、水晶振動子膜厚計1022により蒸着膜の膜厚が監視される。蒸着膜の膜厚が目標に到達しない場合は、蒸着源1004からの蒸着材料の蒸発が継続される(ステップS107において"NO")。蒸着膜の膜厚が目標に到達した場合は(ステップS107において"YES")、シャッター開閉機構1012がシャッター1010を閉じ、蒸着源1004の機能が停止され、蒸着源1004からの蒸着材料の蒸発が終了させられる(ステップS108)。

【0051】

蒸着源1004からの蒸着材料の蒸発が終了させられるのと同時に、メインバルブ1014が閉じられる(ステップS109)。これにより、真空槽1002内からの排気が終了する。

【0052】

また、蒸着源1004からの蒸着材料の蒸発が終了させられるのと同時に、大気圧開放バルブ1018が開かれる(ステップS110)。これにより、真空槽1002内へ気体が導入され、真空槽1002内の減圧状態が解消され、真空槽1002が大気圧開放される。

【0053】

真空槽1002内へ気体が導入された場合は、真空槽1002内が大気圧に戻る。ただし、真空槽1002内に気体が導入された後の真空槽1002内の圧力が大気圧とは若干異なる圧力、例えば、大気圧の0.8倍以上1.2倍以下にされてもよい。

【0054】

蒸着源1004は十分に水冷されているので、蒸着源1004からの蒸着材料の蒸発が終了するのと同時に真空槽1002が大気圧開放されても問題はない。また、蒸着材料が金である場合は、大気圧開放により真空槽1002内に浮遊する蒸着材料(金)が大気中に拡散しても環境に影響はない。

【0055】

真空槽1002内へ供給される気体は、望ましくは、純度が99.9%以上の窒素ガス又はアルゴンガスである。これにより、真空槽1002内の圧力が急激に変化しても蒸着膜が劣化しにくい。また、真空槽1002内の圧力が急激に変化しても蒸着膜が不安定になりにくい。さらに、蒸着膜の膜厚が大気の状態を受けにくくなり、蒸着膜の膜厚の精度が向上する。希少であるという問題があるが、気体がヘリウムガスであってもよい。組成が一定でないため管理が難しいという問題があるが、気体が十分に乾燥した空気であってもよい。

【0056】

真空槽1002内へ気体が導入され真空槽1002内が大気圧に戻った後に、基板ホルダー回転機構1008が基板ホルダー1006の回転を終了する(ステップS111)。これにより、真空槽1002内へ気体が導入されるときに基板ホルダー1006が回転していることになり、蒸着膜が形成された基板1900への気体の接触のタイミングが均一になり、蒸着膜の膜厚の精度がさらに向上する。逆に、真空槽1002内へ気体が導入されるときに基板ホルダー1006が回転していない場合は、蒸着膜が形成された基板1900への気体の接触のタイミングが不均一になり、蒸着膜の膜厚が不均一になる。これは、蒸着膜が形成された基板1900に気体が接触した場合は蒸着膜の膜厚が増加することに起因する。ただし、真空槽1002内へ気体が導入されるときに基板ホルダー1006が回転していない場合であっても、上記の着想の意義が完全に失われるわけではない。

【0057】

基板ホルダー1006の回転数は、望ましくは、50回転/分以上250回転/分以下である。基板ホルダー1006の回転数がこの範囲であれば、蒸着膜の膜厚が均一になり、蒸着膜の膜厚の精度がさらに向上するからである。基板ホルダー1006の回転数がこの範囲より遅い場合は、蒸着膜が形成された基板1900への気体の接触のタイミングを均一にする効果が現れにくくなり、蒸着膜の膜厚が不均一になりやすいからである。基板ホルダー1006の回転数がこの範囲より速い場合は、基板ホルダー1006の回転が対流を発生させ、蒸着膜の膜厚のばらつきが大きくなりやすいからである。また、基板ホルダー回転機構1008は、多くの場合において、真空槽1002内が減圧状態であるときに運転されることを前提に設計されるので、基板ホルダー1006の回転数がこの範囲より速い場合は、基板ホルダー回転機構1008が劣化しやすい。

【0058】

上記の蒸着の手順は、コントローラー1024により自動的に実行されてもよいし、作業者により手作業で実行されてもよい。コントローラー1024による自動実行と作業者による手作業とが混在してもよい。

【0059】

(用途)

上記の蒸着法の用途は制限されないが、望ましくは、表面プラズモン共鳴法(SPR)又は表面プラズモン励起蛍光分光法(SPFS)による計測に用いられる検査チップのプリズムの反射面への金膜の形成に上記の蒸着法が用いられる。

【0060】

図5及び図6の模式図は、検査チップの望ましい実施形態を示す。図5は、断面図である。図6は、分解斜視図である。

【0061】

図5及び図6に示すように、検査チップ1100は、プリズム1150、金膜1152、カルボキシメチルデキストラン(CMD)膜1154、流路部材1156、蓋部材1158及びシール部材1160を備える。これら以外の構成物が検査チップ1100に付加されてもよい。検査チップ1100は、センサーチップ、分析チップ、試料セル等とも呼ばれる。流路部材1156には、流路1162が形成される。蓋部材1158には、貫通孔1164及び1166が形成される。

【0062】

図7及び図8の模式図は、流路の近傍を示す。

【0063】

検査チップ1100を用いて計測が行われる場合は、図7に示すように、試料液1202が流路1162へ供給され、試料液1202に含まれる抗原1058とCMD膜1154に固定された抗体1064とが反応させられる。

【0064】

続いて、図8に示すように、標識抗体液1196が流路1162へ供給され、抗原1058と標識抗体1062とが反応させられる。

【0065】

さらに続いて、励起光がプリズム1150に照射される。励起光は、プリズム1150と金膜1152との界面で反射される。プリズム1150と金膜1152との界面で励起光が反射される場合は、金膜1152とプリズム1150との界面から金膜1152の側にエバネッセント波1082がもれだし、金膜1152の表面のプラズモンとエバネッセント波1082とが干渉する。プラズモンとエバネッセント波1082とが共鳴する場合にエバネッセント波1082の電場は著しく増強される。増強された電場は、図8に示すように、標識抗体1062を励起し、標識抗体1062から表面プラズモン励起蛍光1044が放射される。

【0066】

図9のグラフは、プリズム1050を構成する材料ごとの金膜の膜厚と波長635nmの励起光に対する電場増強度との関係を示す。表1は、プリズムを構成する材料の物性を示す。

【0067】

【表1】

【0068】

図9及び表1に示すように、材料の屈折率が高い場合は、膜厚による電場増強度の変化が大きくなり、厳密な膜厚管理が要求される。材料の屈折率が低い場合は、膜厚による電場増強度の変化が小さくなるが、電場増強度が極大になる最適膜厚が薄くなるので、やはり、厳密な膜厚管理が要求される。また、金膜1152の表面にCMD膜1154が定着させられると、感度差はさらに拡大する。すなわち、樹脂材料の屈折率によらず、厳密な膜厚管理が要求される。

【実施例】

【0069】

(実施例1)

蒸着源1004としてプラズマ支援型スパッタガンを用いて上記の蒸着の手順にしたがってガラスSLAL10からなる基板1900に金膜をスパッタリング法により形成した。金膜の膜厚の目標は44nmとした。水晶振動子膜厚計1022の指示値が実際の膜厚の10倍となるように本体1032を設定した。

【0070】

水晶振動子膜厚計1022の読みが440を示すのと同時に金膜の形成を完了した。完了と同時に、プラズマ支援型スパッタガンの機能を停止し、メインバルブ1014を閉じ、大気圧開放バルブ1018を開いた。真空槽1002内へは、純度が99.9%の窒素ガスを1kgf/cm2の圧力で導入した。基板ホルダー1006の回転は、真空槽1002内が大気圧に戻るまで継続した。基板ホルダー1006の回転数は220回転/分とした。

【0071】

金膜の膜厚を、収束イオンビーム−透過型電子顕微鏡(FIB−TEM)により観察した。金膜の膜厚は、分光器により測定した金膜の屈折率n及び消衰係数kから計算により求めることもできる。

【0072】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は44〜45nmであった。

【0073】

2回目の試行でも、16枚の基板1900に形成された金膜の膜厚は44〜45nmであった。

【0074】

(比較例1)

プラズマ支援型スパッタガンの機能を停止してから30分が経過してからメインバルブ1014を閉じ、その後に大気圧開放バルブ1018を開いたことを除いては、実施例1と同様に金膜を形成した。

【0075】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は46〜47nmであった。

【0076】

2回目の試行では、16枚の基板1900に形成された金膜の膜厚は45〜46nmであった。

【0077】

(実施例1と比較例1との比較)

実施例1と比較例1とを比較すると、実施例1においては、実際の膜厚が目標に近づき、膜厚の再現性が向上し、膜厚の精度を向上できることがわかる。

【0078】

(実施例2)

蒸着源1004として電子銃を用いて上記の蒸着の手順にしたがって樹脂E48R(日本ゼオン社製シクロオレフィンポリマー樹脂)からなる基板1900に金膜を真空蒸着法により形成した。金膜の膜厚の目標は38nmとした。水晶振動子膜厚計1022の指示値が実際の膜厚の10倍となるように本体1032を設定した。

【0079】

水晶振動子膜厚計1022の読みが380を示すのと同時に金膜の形成を完了した。完了と同時に、電子銃の機能を停止し、メインバルブ1014を閉じ、大気圧開放バルブ1018を開いた。真空槽1002内へは、純度が99.9%のアルゴンガスを1kgf/cm2の圧力で導入した。基板ホルダー1006の回転は、真空槽1002内が大気圧に戻るまで継続した。基板ホルダー1006の回転数は50回転/分とした。

【0080】

金膜の膜厚を、FIB−TEMにより観察した。

【0081】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は38〜39nmであった。

【0082】

2回目の試行でも、16枚の基板1900に形成された金膜の膜厚は38〜39nmであった。

【0083】

(比較例2)

電子銃の機能を停止してから30分が経過してからメインバルブ1014を閉じ、その後に大気圧開放バルブ1018を開き、メインバルブ1014を閉じるときに基板ホルダー1006の回転を終了したことを除いては、実施例2と同様に金膜を形成した。

【0084】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は40〜45nmであった。

【0085】

2回目の試行では、16枚の基板1900に形成された金膜の膜厚は42〜46nmであった。

【0086】

(実施例2と比較例2との比較)

実施例2と比較例2とを比較すると、実施例2においては、実際の膜厚が目標に近づき、膜厚のばらつきが減り、膜厚の再現性が向上し、膜厚の精度を向上できることがわかる。真空槽1002内が大気圧に戻るまで基板ホルダー1006の回転を継続することは、バッチ内のバラツキを減らすことに寄与している。

【0087】

(実施例3)

蒸着源1004としてRFマグネトロンカソードを用いて上記の蒸着の手順にしたがってガラスBK7からなる基板1900に金膜をスパッタリング法により形成した。金膜の膜厚の目標は41nmとした。水晶振動子膜厚計1022の指示値が実際の膜厚の10倍となるように本体1032を設定した。

【0088】

水晶振動子膜厚計1022の読みが410を示すのと同時に金膜の形成を完了した。完了と同時に、RFマグネトロンカソードの機能を停止し、メインバルブ1014を閉じ、大気圧開放バルブ1018を開いた。真空槽1002内へは、純度が99.9%の窒素ガスを1kgf/cm2の圧力で導入した。基板ホルダー1006の回転は、真空槽1002内が大気圧に戻るまで継続した。基板ホルダー1006の回転数は130回転/分とした。

【0089】

金膜の膜厚を、FIB−TEMにより観察した。

【0090】

1回目の試行では、16枚の基板1900に形成された金膜の膜厚は41〜42nmであった。

【0091】

2回目の試行でも、16枚の基板1900に形成された金膜の膜厚は41〜42nmであった。

【0092】

(比較例3)

RFマグネトロンカソードの機能を停止してから30分が経過してからメインバルブ1014を閉じ、その後に大気圧開放バルブ1018を開き、周辺の空気を真空槽1002内へ導入し、メインバルブ1014を閉じるときに基板ホルダー1006の回転を終了したことを除いては、実施例3と同様に金膜を形成した。16枚の基板1900に形成された金膜の膜厚は43〜48nmであった。

【0093】

雨天及び晴天の日を比較すると、16枚の基板1900に形成された金膜の膜厚は、それぞれ、47〜51nm及び43〜47nmであった。

【0094】

(実施例3と比較例3との比較)

実施例3と比較例3とを比較すると、実施例3においては、実際の膜厚が目標に近づき、膜厚のばらつきが減り、膜厚の再現性が向上し、膜厚の精度を向上できることがわかる。また、天候の影響も受けにくいことがわかる。

【0095】

本発明は詳細に示され記述されたが、上記の記述は全ての局面において例示であって限定的ではない。したがって、本発明の範囲からはずれることなく無数の修正及び変形が案出されうると解される。

【符号の説明】

【0096】

1000 蒸着装置

1002 真空槽

1004 蒸着源

1006 基板ホルダー

1014 メインバルブ

1018 大気圧開放バルブ

1900 基板

【特許請求の範囲】

【請求項1】

蒸着膜形成体の製造方法であって、

(a) 真空槽及び前記真空槽内に設置され蒸着材料を蒸発させる蒸着源を備える蒸着装置を準備する工程と、

(b) 被蒸着物を準備する工程と、

(c) 前記工程(a)及び前記工程(b)の後に、前記真空槽内に前記被蒸着物を収容する工程と、

(d) 前記工程(c)の後に、前記真空槽内からの排気を開始し、前記真空槽内を減圧状態にする工程と、

(e) 前記工程(d)の後に、前記蒸着源からの前記蒸着材料の蒸発を開始させ、前記蒸着材料からなる蒸着膜を前記被蒸着物に形成する工程と、

(f) 前記工程(e)の後に、前記蒸着源からの前記蒸着材料の蒸発を終了させる工程と、

(g) 前記工程(f)と同時に、前記真空槽内からの排気を終了する工程と、

(h) 前記工程(f)と同時に、前記真空槽内へ気体を導入し、前記減圧状態を解消する工程と、

を備える蒸着膜形成体の製造方法。

【請求項2】

請求項1の蒸着膜形成体の製造方法において、

前記蒸着装置は、前記真空槽内に設置され前記被蒸着物を保持するホルダーをさらに備え、

前記工程(c)は、前記ホルダーに前記被蒸着物を保持させ、

前記蒸着膜形成体の製造方法は、

(i) 前記工程(e)の前に前記ホルダーの回転を開始する工程と、

(j) 前記工程(h)の後に前記ホルダーの回転を終了する工程と、

をさらに備える蒸着膜形成体の製造方法。

【請求項3】

請求項2の蒸着膜形成体の製造方法において、

前記ホルダーを50回転/分以上250回転/分以下の回転数で回転させる

蒸着膜形成体の製造方法。

【請求項4】

請求項1から請求項3までのいずれかの蒸着膜形成体の製造方法において、

前記気体は、純度が99.9%以上の窒素ガス又はアルゴンガスである

蒸着膜形成体の製造方法。

【請求項5】

請求項1から請求項4までのいずれかの蒸着膜形成体の製造方法において、

前記蒸着材料が金である

蒸着膜形成体の製造方法。

【請求項1】

蒸着膜形成体の製造方法であって、

(a) 真空槽及び前記真空槽内に設置され蒸着材料を蒸発させる蒸着源を備える蒸着装置を準備する工程と、

(b) 被蒸着物を準備する工程と、

(c) 前記工程(a)及び前記工程(b)の後に、前記真空槽内に前記被蒸着物を収容する工程と、

(d) 前記工程(c)の後に、前記真空槽内からの排気を開始し、前記真空槽内を減圧状態にする工程と、

(e) 前記工程(d)の後に、前記蒸着源からの前記蒸着材料の蒸発を開始させ、前記蒸着材料からなる蒸着膜を前記被蒸着物に形成する工程と、

(f) 前記工程(e)の後に、前記蒸着源からの前記蒸着材料の蒸発を終了させる工程と、

(g) 前記工程(f)と同時に、前記真空槽内からの排気を終了する工程と、

(h) 前記工程(f)と同時に、前記真空槽内へ気体を導入し、前記減圧状態を解消する工程と、

を備える蒸着膜形成体の製造方法。

【請求項2】

請求項1の蒸着膜形成体の製造方法において、

前記蒸着装置は、前記真空槽内に設置され前記被蒸着物を保持するホルダーをさらに備え、

前記工程(c)は、前記ホルダーに前記被蒸着物を保持させ、

前記蒸着膜形成体の製造方法は、

(i) 前記工程(e)の前に前記ホルダーの回転を開始する工程と、

(j) 前記工程(h)の後に前記ホルダーの回転を終了する工程と、

をさらに備える蒸着膜形成体の製造方法。

【請求項3】

請求項2の蒸着膜形成体の製造方法において、

前記ホルダーを50回転/分以上250回転/分以下の回転数で回転させる

蒸着膜形成体の製造方法。

【請求項4】

請求項1から請求項3までのいずれかの蒸着膜形成体の製造方法において、

前記気体は、純度が99.9%以上の窒素ガス又はアルゴンガスである

蒸着膜形成体の製造方法。

【請求項5】

請求項1から請求項4までのいずれかの蒸着膜形成体の製造方法において、

前記蒸着材料が金である

蒸着膜形成体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−246516(P2012−246516A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117528(P2011−117528)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]