車体構造

【課題】強度に優れ、かつ、取り換え容易な樹脂繊維強化プラスチック製の車体構造を提供すること。

【解決手段】樹脂繊維および熱硬化樹脂を材料とする車体構造を、パネル部2と筒状のフレーム部1とで構成し、樹脂繊維として線膨張係数が負の値でありカーボンよりも軽いものを選択し、フレーム部1およびパネル部2にそれぞれ取り付け座を設け、各取り付け座に挿入された締結部材4によってフレーム部1およびパネル部2を一体化する。

【解決手段】樹脂繊維および熱硬化樹脂を材料とする車体構造を、パネル部2と筒状のフレーム部1とで構成し、樹脂繊維として線膨張係数が負の値でありカーボンよりも軽いものを選択し、フレーム部1およびパネル部2にそれぞれ取り付け座を設け、各取り付け座に挿入された締結部材4によってフレーム部1およびパネル部2を一体化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂を材料とした、自動車の車体構造に関する。

【背景技術】

【0002】

車両を軽量化するため、ボデー等の車体構造を繊維強化プラスチックで構成することが提案されている(例えば、特許文献1参照)。一般的な繊維強化プラスチックとしては、ガラス繊維強化プラスチック(GFRP)やカーボン繊維強化プラスチック(CFRP)が挙げられる。GFRPやCFRPは強度に優れかつ軽量であるため、金属にかわる車体構造の材料として期待されている。しかしその一方で、樹脂含有材料の線膨張係数は比較的大きい(例えば、GFRPの構成要素であるガラスの線膨張係数は0.9×10−5/℃程度)。このため、例えばGFRPでボデーパネルを構成すると、炎天下において停車し車体構造が熱せられた場合等に、ボデーパネルが膨張して隣接するボデーパネル同士が干渉する可能性がある。この問題に対応するためには、隣接するボデーパネル間のスキを大きくする必要があり、見栄えに劣る問題があった。さらに、このような樹脂含有材料製の車体構造を海外に輸出する場合、温暖な地域(例えばインドなど)と寒冷な地域(例えばロシアなど)とでは要求される性能が異なり、それぞれの地域に適合した車体構造を選択する必要がある。

【0003】

GFRPは、質量およびコストの点においてCFRPに勝るが、破損時に飛散する問題がある。また、CFRPはGFRPに比べると軽量であるが、更なる軽量化が望まれている。さらに、CFRPおよびGFRPにおいては、樹脂と強化繊維とが異素材であるため、車体構造を廃棄・再生する際には樹脂と強化繊維とを分離する必要がある。しかし、樹脂と強化繊維とを分離することは困難であり高いコストを要する。このため、CFRP製またはGFRP製の車体構造は容易には廃棄・再生し難い問題があった。

【0004】

近年、ガラス繊維・カーボン繊維にかえて樹脂繊維を用いた繊維強化プラスチックが開発されている(例えば、特許文献2参照)。特許文献2には、繊維強化プラスチックを材料とするバンパービームが紹介されている。特許文献2には、この樹脂繊維強化プラスチックは強度に優れる旨記載されている。

【0005】

樹脂繊維はガラス繊維やカーボン繊維に比べて軽量であり、かつ、破損時にも飛散し難いと考えられる。

【0006】

しかし、この種の繊維強化プラスチックは、GFRPやCFRP(カーボン繊維強化プラスチック)に比べると依然として強度(特に曲げ強度や圧縮強度)に劣る。このため繊維強化プラスチックを材料とする車体構造は、GFRPやCFRPを材料とする車体構造に比べて強度に劣る問題があった。

【0007】

さらに、これらの樹脂繊維強化プラスチックを材料とする車体構造は、一般に、隣接する他部材に溶着一体化される。複数の車体構造が溶着一体化されてなる場合には、一部の車体構造が破損した場合にも全ての車体構造を交換する必要があるため、修理に高いコストを要する問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−77815号公報

【特許文献2】特開2008−73938号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑みてなされたものであり、強度に優れ、かつ、取り換え容易な樹脂繊維強化プラスチック製の車体構造を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決する本発明の車体構造は、

自動車の側壁部の少なくとも一部を構成し、

筒状のフレーム部と、該フレーム部の少なくとも一部を覆うパネル部とを持ち、

該パネル部および該フレーム部は、線膨張係数が負の値でありカーボンよりも軽い樹脂繊維が積層されてなる樹脂繊維骨格と、該樹脂繊維同士の間隙に充填されている熱硬化樹脂からなるマトリックスと、で構成され、

該フレーム部および該パネル部は、該フレーム部に設けられているフレーム側取り付け座と、該パネル部に設けられているパネル側取り付け座と、に挿入された締結部材によって一体化されていることを特徴とする。

【0011】

本発明の車体構造は、下記の(1)〜(3)の何れかを備えるのが好ましく、(1)〜(3)の複数を備えるのがより好ましい。

【0012】

(1)前記樹脂繊維は、高強度ポリエチレン繊維および/または高強度ポリエチレンテレフタレート繊維である。

【0013】

(2)車両用のサイドドア、バックドア、フード、フロントバンパー、フェンダー、リヤバンパー、アウターピラー、ルーフ、スパッツ、アンダーカバー、インストルメントパネル、トリム、インナーピラー、コンソールパネルから選ばれる少なくとも一種である。

【0014】

(3)少なくとも一部の前記樹脂繊維は、他の前記樹脂繊維と互いに絡み合っている。

【発明の効果】

【0015】

本発明の車体構造は、「線膨張係数が負の値でありカーボンよりも軽い」樹脂繊維を用いている。以下本明細書において、この樹脂繊維を負線膨張樹脂繊維と略する。

【0016】

一般的な熱硬化性樹脂の熱膨張係数は正であるため、負線膨張樹脂繊維を一般的な熱硬化性樹脂と併用することで、車体構造全体の熱膨張係数を0に近づけることができる。すなわち、本発明の車体構造は熱膨張し難く、暑いときに膨張しない、という温暖な地域において求められる性能にも、寒いときに膨張しない、という寒冷な地域において求められる性能にも適合する。

【0017】

また本発明の車体構造は、カーボン繊維にかえてカーボンよりも軽い負線膨張樹脂繊維を用いたことで、軽量化できた。なお、本明細書において「軽い」とは「体積あたりの質量が小さい」ことを指す。

【0018】

さらに、本発明の車体構造は、筒状のフレーム部と、パネル部とで構成されている。フレーム部は筒状をなすために強度に優れる。よって本発明の車体構造は、フレーム部によって補強されるため、カーボン繊維やガラス繊維にかえて負線膨張樹脂繊維を用いたにも拘わらず、強度に優れる。

【0019】

さらに、フレーム部とパネル部とは、各々に設けられた取付座に挿入された締結部材によって締結一体化されている。このため、パネル部のみをフレーム部から取り外して交換ができる。場合によっては、フレーム部のみをパネル部から取り外して交換できる。よって、本発明の車体構造は安価に修理できる。

【図面の簡単な説明】

【0020】

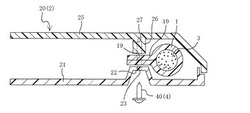

【図1】実施例1の車体構造を模式的に表す断面図である。

【図2】実施例1の車体構造におけるフレーム部を模式的に表す斜視図である。

【図3】図1に示すパネル部の要部拡大図である。

【図4】実施例2の車体構造を模式的に表す断面図である。

【図5】実施例3の車体構造におけるフレーム部を模式的に表す要部拡大分解斜視図である。

【図6】実施例4の車体構造を模式的に表す分解斜視図である。

【発明を実施するための形態】

【0021】

本発明の車体構造は、車両用のサイドドア、バックドア、フード、フロントバンパー、フェンダー、リヤバンパー、アウターピラー、ルーフ、スパッツ、アンダーカバー、インストルメントパネル、トリム、インナーピラー、コンソールパネルから選ばれる少なくとも一種として、好ましく用いられる。これらの車体構造に要求される性能は、強度に優れること、温度変化による変形(膨張・収縮)が少ないこと等であり、本発明の車体構造はこれらの性能を備える。なお、コンソールパネルとは、コンソールボックスの側壁やコンソールリッド等、コンソールボックスのなかでパネル状をなす部分を指す。

【0022】

本発明の車体構造はフレーム部とパネル部とを持つ。フレーム部は筒状であれば良く、断面円形(円筒)であっても良いし、断面矩形(角筒)であっても良いし、それ以外の形状であっても良い。フレーム部の強度を考慮すると、フレーム部は円筒状であるのが好ましく、フレーム部の径方向断面は真円であるのがより好ましい。

【0023】

上述したように、フレーム部は筒状をなし中空であるが、フレーム部の内部に形状保持材を配置することもできる。この場合、形状保持材によってフレーム部の変形が抑制され、フレーム部の形状(真円度など)を保持できる。形状保持材は、フレーム部の全体に配置しても良いしフレーム部の一部のみに配置しても良い。形状保持材は高強度の材料で構成するのが望ましいが、車体構造の質量増大を考慮すると、軽量な発泡樹脂を選択するのが好ましい。具体的には、ポリウレタン、アクリル、ポリスチレン、ポリイミド、塩化ビニル、フェノール等の高分子のフォーム材などである。

【0024】

パネル部はフレーム部の一面のみを覆っても良いし両面を覆っても良い。例えば、本発明の車体構造がサイドドアである場合、フレーム部の車室側の面を覆うパネル(インナパネル)のみをパネル部とし、フレーム部の車室外側の面を覆うパネル(アウタパネル)として金属製のパネルを用いても良い。この場合、本発明の車体構造以外のボデーの構成要素が金属製であっても、車両に統一感のある外観を付与できる。なお、パネル部は一のみであっても良いし複数であっても良い。さらにパネル部はフレーム部の一面の一部のみを覆っても良い。

【0025】

負線膨張樹脂繊維としては、「線膨張係数が負の値でありカーボンよりも軽い」ものを用いれば良い。このような負線膨張樹脂繊維としては、例えば、高強度ポリエチレン繊維、高強度ポリエチレンテレフタレート繊維、ポリパラフェニレンベンズオキサゾール(PBO)繊維から選ばれる少なくとも一種が挙げられる。具体的には、東洋紡績株式会社製のダイニーマ(登録商標)、積水化学工業株式会社製のデュオラ(登録商標)、東洋紡績株式会社製のザイロン(登録商標)等である。負線膨張樹脂繊維は、車体構造中において積層されていれば良く、例えば単に積み重ねられる等、互いに絡み合わなくても良い。車体構造の強度を考慮すると、繊維状の負線膨張樹脂繊維を巻回したり、織布や不織布の状態で用いる等、車体構造中において少なくとも一部の負線膨張樹脂繊維が他の負線膨張樹脂繊維と互いに絡み合うのが好ましい。なお、ポリエチレンは絶縁性に優れるため、負線膨張樹脂繊維としてダイニーマ(登録商標)を用いる場合には、本発明の車体構造に優れた絶縁性を付与できる。

【0026】

熱硬化性樹脂としては、上述した負線膨張樹脂繊維とともに車体構造(パネル部およびフレーム部)を構成するマトリックスとして機能し得るものを用いればよい。本発明の車体構造で用いられる熱硬化性樹脂としては、例えば、エポキシ樹脂、ビニルエステル樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂等が挙げられる。負線膨張樹脂繊維として上述したダイニーマ(登録商標)やデュオラ(登録商標)を用いる場合には、熱硬化性樹脂としてエポキシ樹脂、ビニルエステル樹脂(エポキシ樹脂と(メタ)アクリル酸との反応生成樹脂)、これらの混合物、の何れかを用いるのが好ましい。上述した負線膨張樹脂繊維とこれらの熱硬化性樹脂とを併用することで、本発明の車体構造の線膨張係数を0に近づけ得るためである。なお、例えば負線膨張樹脂繊維として高強度ポリエチレン繊維を選択し、熱硬化性樹脂としてエポキシ樹脂を選択する場合、車体構造における高強度ポリエチレン繊維とエポキシ樹脂との含有比は、30:70〜70:30であるのが好ましい。両者の含有比がこの範囲であれば、車体構造全体としての線膨張係数が0に近いため、温度変化による車体構造の膨張および収縮を充分に抑制できる。なお、車体構造における負線膨張樹脂繊維と熱硬化性樹脂との含有比は、車体構造に要求される線膨張係数に応じて適宜設定できる。

【0027】

パネル部およびフレーム部は、レジントランスファー成型法(RTM)やフィラメントワインディング法、シートワインディング法、インフュージョン成形法等の一般的な成形方法によって成形できる。

【0028】

ところで、上述したようにフレーム部の強度を高めるためにはフレーム部を断面略真円状にするのが良い。フレーム部を断面略真円状に成形するためには、略直筒状をなす複数のパイプとパイプを連結する少なくとも一つのジョイントとでフレーム部を構成するのが好ましい。この場合パイプは、フィラメントワインディング法で成形するのが好ましい。詳しくは、負線膨張樹脂繊維に液状の熱硬化性樹脂を含浸したプリプレグシートをマンドレルに巻回し、加熱硬化後に脱型する方法である。この方法によると、断面略真円状のパイプを容易に成形できる。ジョイントは、比較的複雑な形状であるために断面略真円状に形成するのは困難であるが、以下の方法によると断面略真円状のジョイントを成形することができる。

【0029】

先ず、ジョイントよりもやや小型の芯材を準備する。別に、負線膨張樹脂繊維をシート状に形成した繊維シートを準備し、この繊維シートに液状の熱硬化性樹脂(マトリックス樹脂)を含浸させる。マトリックス樹脂を含浸した繊維シートを複数枚芯材に積層し、積層体を得る。この積層体を芯材ごと成形型に入れて、マトリックス樹脂を加熱硬化することで、所定形状のジョイントを型成形する。ジョイントを芯材ごと型成形することで、断面略真円状のジョイントを容易に成形できる。芯材としては、上述した形状保持材を用いることもできるし、型成形時に溶融、気化、または燃焼することでジョイント内部から消失するような材料を用いることもできる。例えば、スズ合金などの低融点金属は、積層体を型成形する際の熱で溶融するため、芯材として好ましく用いられる。

【0030】

接着剤を塗布したジョイント端部をパイプ端部に挿入することでジョイントとパイプとを一体化する場合には、ジョイント端部の外周面にリブを設けるのが好ましい。このリブは、ジョイント端部の軸線方向に沿った突条をなすのが好ましい。リブの存在によって、ジョイント端部とパイプ端部との接触面積が小さくなる。このため、挿入時におけるジョイント端部とパイプ端部との摺動抵抗を小さくでき、ジョイント端部とパイプ端部とを容易に一体化できる。また、リブの高さ分だけジョイント端部とパイプ端部との間に隙間ができる。この隙間によって、ジョイントとパイプとの径方向の寸法誤差を吸収できる。これらの協働により、ジョイントとパイプとは精度高く成形され、かつ、両者の間に僅かな寸法精度がある場合にも両者は安定して一体化される。すなわち、このような方法によると、パイプおよびジョイントを断面略真円状に成形でき、パイプとジョイントとを同軸的に接続できるため、寸法精度の高いフレーム部を得ることができる利点がある。なお、上述した摺動抵抗の低減および潰れ性を考慮すると、このリブは尖端形状をなすのが好ましい。

【0031】

さらにこの場合には、パイプとジョイントとは接着材で接着しても良いが、接着材を用いず爪嵌合や嵌め合い方式で一体化しても良い。パイプとジョイントとを容易かつ安価に接着するためには、接着材で接着するのが好ましい。爪嵌合等、接着材を用いない場合には、パイプおよびジョイントの周囲をインナパネルやアウタパネルで囲み、ボルト等の締結部材で締結しても良い。

【実施例】

【0032】

以下、本発明の車体構造を具体的に説明する。

【0033】

(実施例1)

実施例1の車体構造は、自動車のボデーである。実施例1の車体構造を模式的に表す断面図を図1に示す。実施例1の車体構造におけるフレーム部を模式的に表す斜視図を図2に示す。図1に示すパネル部の要部拡大図を図3に示す。実施例1の車体構造は、車両のボデーにおけるフェンダー、フロントバンパー、クォーターパネル、スパッツ、ルーフ、アウターピラー、アンダーカバー、インストルメントパネル、トリム、コンソールパネル、インナーピラー等を含む。

【0034】

図1に示すように、実施例1の車体構造は、フレーム部1と、複数のパネル20からなるパネル部2と、形状保持材3と、複数の締結部材4と、を持つ。

【0035】

フレーム部1は、断面略真円の筒状をなす。フレーム部1の内部には、形状保持材3が充填配置されている。フレーム部1の材料は、高強度ポリエチレン繊維(東洋紡績株式会社製、ダイニーマ(登録商標))およびエポキシ樹脂である。この高強度ポリエチレン繊維は、ゲル紡糸法により製造された高強度樹脂繊維であり、強度に優れ、かつ、線膨張係数が負の値である。形状保持材3は硬質発泡ウレタン製であり、フレーム部1は、形状保持材3をインサートしたレジントランスファー成型法で成形されている。詳しくは、成形すべきフレーム部1よりもやや小型の形状保持材3を予め型成形した。この形状保持材3の外径は、成形すべきフレーム部1の内径とほぼ同径であった。形状保持材3をフレーム部1用の成形型内の所定の位置に配置し、この成形型の型面と形状保持材3との間に多数の高強度ポリエチレン繊維を配置した。そしてこの成形型内に溶融したエポキシ樹脂を注入した。エポキシ樹脂の注入後、成形型を加熱・加圧することで、エポキシ樹脂を高強度ポリエチレン繊維の間隙に充填するとともに硬化させた。以上の工程で、フレーム部1を成形した。フレーム部1は、形状保持材3の外周面に沿った筒状に成形され、フレーム部1の内部には形状保持材3が配置された。パネル部2およびフレーム部1における高強度ポリエチレン繊維とエポキシ樹脂との含有比は、1:1(質量比)であった。

【0036】

なお、このとき同時にフレーム側取付座10も成形された。フレーム側取付座10は、高強度ポリエチレン繊維およびエポキシ樹脂を材料としてなる。図1、2に示すように、フレーム側取付座10には、貫通穴19が形成されている。

【0037】

図2に示すように、各フレーム側取付座10は、主としてフレーム部1の湾曲した部分または屈曲した部分に形成されている。図2に示す第1フレーム側取付座11は、パネル20の一つであるフロントバンパー(図略)をフレーム部1に取り付けるための取付座である。第2フレーム側取付座12は、パネル20の一つであるフェンダー(図略)をフレーム部1に取り付けるための取付座である。第3フレーム側取付座13は、パネル20の一つであるクォーターパネル20(図略)をフレーム部1に取り付けるための取付座である。第4フレーム側取付座14は、パネル20の一つであるスパッツ(図略)をフレーム部1に取り付けるための取付座である。第5フレーム側取付座15は、パネル20の一つであるアンダーピラー(図略)をフレーム部1に取り付けるための取付座である。第6フレーム側取付座16は、パネル20の一つであるルーフ(図略)をフレーム部1に取り付けるための取付座である。第7フレーム側取付座17は、パネルの一つであるアンダーカバー(図略)をフレーム部1に取り付けるための取付座である。また、図1に示すように、各フレーム側取付座10の厚さ方向の中心線は、フレーム部1の中心を通る。換言すると、各フレーム側取付座10は、フレーム部1から放射状に突出している。なお、図2に示すように、実施例1の車体構造におけるフレーム部1には、シャーシ9が一体に形成されている。

【0038】

パネル部2は、複数のパネル20からなる。各パネル20は、フレーム部1の内側(車室内側)を覆うインナパネル21と、フレーム部1の外側(車室外側)を覆うアウタパネル25と、で構成されている。

【0039】

パネル部2は、フレーム部1と同じ高強度ポリエチレン繊維およびエポキシ樹脂を材料とし、形状保持材3をインサートしていないこと以外はフレーム部1と同様の方法で製造されている。図3に示すように、各パネル20は、パネル本体38とスキン層39とで構成されている。スキン層39はパネル本体38の表面に形成された所謂モールドコート層である。パネル本体38は、樹脂繊維骨格30と、マトリックス35とで構成されている。樹脂繊維骨格30は高強度ポリエチレン繊維31が積層されてなる。マトリックス35は、高強度ポリエチレン繊維31同士の間隙に充填されている熱硬化樹脂からなる。なおスキン層39(モールドコート層)をそのままパネル20の意匠面として利用しても良いし、スキン層39の上にさらに意匠面を塗装形成することも可能である。

【0040】

各インナパネル21およびアウタパネル25は、それぞれ、パネル側取付座を持つ。図1に示すように、インナパネル21のパネル側取付座(インナパネル側取付座22)には貫通穴23が形成され、アウタパネル25のパネル側取付座(アウタパネル側取付座26)には行き止まり穴27が形成されている。フレーム側取付座10は、インナパネル側取付座22およびアウタパネル側取付座26によって挟まれている。そして、インナパネル側取付座22、フレーム側取付座10、および、アウタパネル側取付座26は、インナパネル側取付座22から挿入されたボルト40(締結部材4)によって締結一体化されている。なお、ボルト40の先端部は、アウタパネル側取付座26に螺合している。

【0041】

実施例1の車体構造は、筒状のフレーム部1を持つために強度に優れる。また、パネル部2とフレーム部1とが締結部材4により一体化されているために、例えばパネル部2の一部が破損した場合には、該当するパネル20を容易に交換できる。このため他のパネル20およびフレーム部1を再利用できる。

【0042】

また、高強度ポリエチレン繊維の線膨張係数は負の値(約−0.5×10−5(1/℃))であるため、この高強度ポリエチレン繊維およびエポキシ樹脂を材料とすることで、パネル部2およびフレーム部1の線膨張係数をほぼ0にできる。このため、実施例1の車体構造は、寒冷地においても温暖地においてもほぼ寸法変化しない。よって、実施例1の車体構造は汎用性があり、かつ、意匠性に優れる。

【0043】

また、実施例1の車体構造におけるパネル側取付座22、26およびフレーム側取付座10は、形状保持材3としての高強度ポリエチレン繊維を含むため、強度に優れ、安定して締結部材4に締結される。パネル側取付座22、26およびフレーム側取付座10が高強度ポリエチレン繊維を含むことで、パネル部2とフレーム部1との取付部分の寸法変化が抑制されて、パネル部2とフレーム部1とが安定して一体化される利点もある。

【0044】

また、各フレーム側取付座10の厚さ方向の中心線がフレーム部1の中心を通ることで、各フレーム側取付座10はフレーム部1に対して安定して一体化されている。このことによっても、パネル部2とフレーム部1とが安定して一体化される。

【0045】

なお、実施例1の車体構造におけるパネル部2から切り出したテストピース(樹脂繊維テストピース)と、高強度ポリエチレン繊維にかえてガラス繊維を用いたGFRP製のパネルから切り出したテストピース(ガラス繊維テストピース)とに、ガラス繊維テストピースと樹脂繊維テストピースとの両者が破損する条件で面衝撃を付与したところ、ガラス繊維テストピースにおいてはガラス繊維が飛散したのに対し、樹脂繊維テストピースにおいては樹脂繊維の飛散はなかった。これは、ガラス繊維テストピースが比較的狭い範囲で衝撃を吸収したのに対し、樹脂繊維テストピースは比較的広い範囲で衝撃を吸収したことに由来すると考えられる。

【0046】

(実施例2)

実施例2の車体構造は、締結部材4がボルト40とナット41とで構成されていること、フレーム部1におけるフレーム側取付座10の位置、および、パネル部2におけるパネル側取付座の形状以外は実施例1と同じものである。実施例2の車体構造を模式的に表す断面図を図4に示す。

【0047】

図4に示すように、実施例2の車体構造において、締結部材4はボルト40とナット41とで構成されている。アウタパネル側取付座26およびインナパネル側取付座22には貫通穴23、27が形成されている。このため、実施例2の車体構造においては、ボルト40と螺合する螺合溝は、アウタパネル側取付座26およびインナパネル側取付座22の何れにも形成されない。このため実施例2の車体構造においては、締結部材4によるパネル部2とフレーム部1との締結・解除を何度繰り返しても、螺合溝のへたりがなく、安定してパネル部2とフレーム部1とを一体化できる。

【0048】

また、図4に示すように、実施例2の車体構造におけるフレーム側取付座10はフレーム部1の軸心から外方に向けて放射状に突出するのでなく、フレーム側取付座10の厚さ方向の中心線はフレーム部1の外周を通る。しかしこの場合にも、フレーム側取付座10には負線膨張樹脂繊維が含まれるため、フレーム側取付座10の強度は充分に高い。よって、実施例2の車体構造におけるパネル部2およびフレーム部1もまた安定して一体化される。

【0049】

(実施例3)

実施例3の車体構造は、フレーム部1をパイプ18とジョイント19で構成したこと、および、パイプ18の内部が中空であること以外は実施例1の車体構造と同じものである。実施例3の車体構造におけるフレーム部1を模式的に表す要部拡大分解斜視図を図5に示す。

【0050】

実施例3の車体構造におけるフレーム部1は、パイプ18とジョイント19とで構成されている。パイプ18は略直筒状をなす。パイプ18の断面は略真円である。パイプ18は上述したフィラメントワインディング法で成形されている。ジョイント19は、隣接する2以上のパイプ18を接続可能な筒状をなす。ジョイント19の内部には形状保持材3が配置されている。この形状保持材3は、ジョイント19を成形したときに芯材として用いられたものである。ジョイント端部190の外径は、ジョイント19における他の部分(ジョイント一般部191と呼ぶ)の外径よりも小さい。ジョイント一般部191の外径はパイプ端部180の外径とほぼ同じであり、ジョイント端部190の外径はパイプ端部180の内径よりも僅かに小さい。ジョイント19とパイプ18とを安定して一体化するためには、ジョイント端部190の外径とパイプ端部180の内径との差は0.3〜0.8mm程度であるのが好ましい。

【0051】

ジョイント端部190とジョイント一般部191とは一体に成形されている。ジョイント端部190の外周面には複数のリブ192が形成されている。各リブ192はジョイント19の径方向外側に向けて先細りになる尖端形状をなし、ジョイント端部190の軸方向に沿って延びている。各リブ192の突出高さは、ジョイント端部190の外径とパイプ端部180の内径との差の1/2である。なお、各リブ192のラップ代は±0.05であるのが好ましい。実施例3の車体構造におけるジョイント19は、以下のように製造した。

【0052】

先ず、成形すべきジョイント19の内径とほぼ同じ外径の芯材を準備した。芯材は硬質発泡ウレタン製であり予め型成形されたものである。芯材とは別に、高強度ポリエチレン繊維をシート状に形成した繊維シートを準備し、この繊維シートに液状のエポキシ樹脂を含浸させた。繊維シートは、織布であっても良いし不織布であっても良い。

【0053】

マトリックス樹脂を含浸した繊維シートを複数枚芯材に積層して得た積層体を、芯材ごと成形型に入れた。そして、成形型を加圧加熱することで、積層体に含まれる熱硬化性樹脂を加熱硬化し、所定形状のジョイント19を型成形した。ジョイント19のリブ192は、成形型を加圧した際に流動した熱硬化性樹脂によって形成された。

【0054】

実施例3の車体構造は、フレーム部1をパイプ18とジョイント19とで構成したことで、真円度の非常に高い(断面形状が非常に真円に近い)フレーム部1を容易に得ることができる。また、パイプ18の断面形状が真円に近いだけでなく、ジョイント19の断面形状もまた真円に近いために、パイプ18とジョイント19とを容易かつ安定して一体化でき、強度に優れるフレーム部1を得ることができる。

【0055】

なお、実施例3の車体構造において、図略のフレーム側取付座10は、ジョイント19に形成された。このフレーム側取付座10は、リブ192と同様に、熱硬化性樹脂によって構成された。実施例3の車体構造におけるフレーム側取付座10は、負熱膨張樹脂繊維を含まないために、実施例1〜2の車体構造におけるフレーム側取付座10に比べてやや強度に劣る。実施例3の車体構造におけるパネル側取付座は負熱膨張樹脂繊維および熱硬化性樹脂によって構成され、フレーム側取付座10はパネル側取付座によって補強されるため、実施例3の車体構造においてもパネル部2とフレーム部1とは安定して一体化される。

【0056】

なお、実施例3の車体構造においては、リブ192は、積層体の型成形時に形成されるため、熱可塑性樹脂のみを材料とする。このためリブ192は、パイプ18およびジョイント19におけるリブ192以外の部分に比べて、比較的変形し易い。よって、ジョイント端部190をパイプ端部180に挿入する際に、リブ192は僅かに潰れつつ、ジョイント19とパイプ18との径方向の寸法誤差を吸収する。

【0057】

(実施例4)

実施例4の車体構造は、自動車のバックドアである。実施例4の車体構造を模式的に表す分解斜視図を図6に示す。

【0058】

図6に示すように、実施例4の車体構造は、パネル部2(インナパネル21、アウタパネル25)、フレーム部1、ガラスフード5および締結部材(図略)を持つ。

【0059】

パネル部2およびフレーム部1は、実施例1の車体構造におけるパネル部2およびフレーム部1と同じ材料からなり、同様の方法で成形されている。ガラスフード5は、フレーム部1とアウタパネル25との間に配置され、パネル部2およびフレーム部1とともに図略の締結部材によって一体化されている。締結部材はタッピングネジである。実施例4の車体構造は、パネル部2およびフレーム部1以外の部材であるガラスフード5を備えるが、ガラスフード5をパネル部2およびフレーム部1とともに締結部材によって一体化したことで、各パーツを容易に交換できる。

【符号の説明】

【0060】

1:フレーム部 2:パネル部

10:フレーム側取り付け座 22、26:パネル側取り付け座

30:樹脂繊維骨格 35:マトリックス

4:締結部材

【技術分野】

【0001】

本発明は、樹脂を材料とした、自動車の車体構造に関する。

【背景技術】

【0002】

車両を軽量化するため、ボデー等の車体構造を繊維強化プラスチックで構成することが提案されている(例えば、特許文献1参照)。一般的な繊維強化プラスチックとしては、ガラス繊維強化プラスチック(GFRP)やカーボン繊維強化プラスチック(CFRP)が挙げられる。GFRPやCFRPは強度に優れかつ軽量であるため、金属にかわる車体構造の材料として期待されている。しかしその一方で、樹脂含有材料の線膨張係数は比較的大きい(例えば、GFRPの構成要素であるガラスの線膨張係数は0.9×10−5/℃程度)。このため、例えばGFRPでボデーパネルを構成すると、炎天下において停車し車体構造が熱せられた場合等に、ボデーパネルが膨張して隣接するボデーパネル同士が干渉する可能性がある。この問題に対応するためには、隣接するボデーパネル間のスキを大きくする必要があり、見栄えに劣る問題があった。さらに、このような樹脂含有材料製の車体構造を海外に輸出する場合、温暖な地域(例えばインドなど)と寒冷な地域(例えばロシアなど)とでは要求される性能が異なり、それぞれの地域に適合した車体構造を選択する必要がある。

【0003】

GFRPは、質量およびコストの点においてCFRPに勝るが、破損時に飛散する問題がある。また、CFRPはGFRPに比べると軽量であるが、更なる軽量化が望まれている。さらに、CFRPおよびGFRPにおいては、樹脂と強化繊維とが異素材であるため、車体構造を廃棄・再生する際には樹脂と強化繊維とを分離する必要がある。しかし、樹脂と強化繊維とを分離することは困難であり高いコストを要する。このため、CFRP製またはGFRP製の車体構造は容易には廃棄・再生し難い問題があった。

【0004】

近年、ガラス繊維・カーボン繊維にかえて樹脂繊維を用いた繊維強化プラスチックが開発されている(例えば、特許文献2参照)。特許文献2には、繊維強化プラスチックを材料とするバンパービームが紹介されている。特許文献2には、この樹脂繊維強化プラスチックは強度に優れる旨記載されている。

【0005】

樹脂繊維はガラス繊維やカーボン繊維に比べて軽量であり、かつ、破損時にも飛散し難いと考えられる。

【0006】

しかし、この種の繊維強化プラスチックは、GFRPやCFRP(カーボン繊維強化プラスチック)に比べると依然として強度(特に曲げ強度や圧縮強度)に劣る。このため繊維強化プラスチックを材料とする車体構造は、GFRPやCFRPを材料とする車体構造に比べて強度に劣る問題があった。

【0007】

さらに、これらの樹脂繊維強化プラスチックを材料とする車体構造は、一般に、隣接する他部材に溶着一体化される。複数の車体構造が溶着一体化されてなる場合には、一部の車体構造が破損した場合にも全ての車体構造を交換する必要があるため、修理に高いコストを要する問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−77815号公報

【特許文献2】特開2008−73938号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑みてなされたものであり、強度に優れ、かつ、取り換え容易な樹脂繊維強化プラスチック製の車体構造を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決する本発明の車体構造は、

自動車の側壁部の少なくとも一部を構成し、

筒状のフレーム部と、該フレーム部の少なくとも一部を覆うパネル部とを持ち、

該パネル部および該フレーム部は、線膨張係数が負の値でありカーボンよりも軽い樹脂繊維が積層されてなる樹脂繊維骨格と、該樹脂繊維同士の間隙に充填されている熱硬化樹脂からなるマトリックスと、で構成され、

該フレーム部および該パネル部は、該フレーム部に設けられているフレーム側取り付け座と、該パネル部に設けられているパネル側取り付け座と、に挿入された締結部材によって一体化されていることを特徴とする。

【0011】

本発明の車体構造は、下記の(1)〜(3)の何れかを備えるのが好ましく、(1)〜(3)の複数を備えるのがより好ましい。

【0012】

(1)前記樹脂繊維は、高強度ポリエチレン繊維および/または高強度ポリエチレンテレフタレート繊維である。

【0013】

(2)車両用のサイドドア、バックドア、フード、フロントバンパー、フェンダー、リヤバンパー、アウターピラー、ルーフ、スパッツ、アンダーカバー、インストルメントパネル、トリム、インナーピラー、コンソールパネルから選ばれる少なくとも一種である。

【0014】

(3)少なくとも一部の前記樹脂繊維は、他の前記樹脂繊維と互いに絡み合っている。

【発明の効果】

【0015】

本発明の車体構造は、「線膨張係数が負の値でありカーボンよりも軽い」樹脂繊維を用いている。以下本明細書において、この樹脂繊維を負線膨張樹脂繊維と略する。

【0016】

一般的な熱硬化性樹脂の熱膨張係数は正であるため、負線膨張樹脂繊維を一般的な熱硬化性樹脂と併用することで、車体構造全体の熱膨張係数を0に近づけることができる。すなわち、本発明の車体構造は熱膨張し難く、暑いときに膨張しない、という温暖な地域において求められる性能にも、寒いときに膨張しない、という寒冷な地域において求められる性能にも適合する。

【0017】

また本発明の車体構造は、カーボン繊維にかえてカーボンよりも軽い負線膨張樹脂繊維を用いたことで、軽量化できた。なお、本明細書において「軽い」とは「体積あたりの質量が小さい」ことを指す。

【0018】

さらに、本発明の車体構造は、筒状のフレーム部と、パネル部とで構成されている。フレーム部は筒状をなすために強度に優れる。よって本発明の車体構造は、フレーム部によって補強されるため、カーボン繊維やガラス繊維にかえて負線膨張樹脂繊維を用いたにも拘わらず、強度に優れる。

【0019】

さらに、フレーム部とパネル部とは、各々に設けられた取付座に挿入された締結部材によって締結一体化されている。このため、パネル部のみをフレーム部から取り外して交換ができる。場合によっては、フレーム部のみをパネル部から取り外して交換できる。よって、本発明の車体構造は安価に修理できる。

【図面の簡単な説明】

【0020】

【図1】実施例1の車体構造を模式的に表す断面図である。

【図2】実施例1の車体構造におけるフレーム部を模式的に表す斜視図である。

【図3】図1に示すパネル部の要部拡大図である。

【図4】実施例2の車体構造を模式的に表す断面図である。

【図5】実施例3の車体構造におけるフレーム部を模式的に表す要部拡大分解斜視図である。

【図6】実施例4の車体構造を模式的に表す分解斜視図である。

【発明を実施するための形態】

【0021】

本発明の車体構造は、車両用のサイドドア、バックドア、フード、フロントバンパー、フェンダー、リヤバンパー、アウターピラー、ルーフ、スパッツ、アンダーカバー、インストルメントパネル、トリム、インナーピラー、コンソールパネルから選ばれる少なくとも一種として、好ましく用いられる。これらの車体構造に要求される性能は、強度に優れること、温度変化による変形(膨張・収縮)が少ないこと等であり、本発明の車体構造はこれらの性能を備える。なお、コンソールパネルとは、コンソールボックスの側壁やコンソールリッド等、コンソールボックスのなかでパネル状をなす部分を指す。

【0022】

本発明の車体構造はフレーム部とパネル部とを持つ。フレーム部は筒状であれば良く、断面円形(円筒)であっても良いし、断面矩形(角筒)であっても良いし、それ以外の形状であっても良い。フレーム部の強度を考慮すると、フレーム部は円筒状であるのが好ましく、フレーム部の径方向断面は真円であるのがより好ましい。

【0023】

上述したように、フレーム部は筒状をなし中空であるが、フレーム部の内部に形状保持材を配置することもできる。この場合、形状保持材によってフレーム部の変形が抑制され、フレーム部の形状(真円度など)を保持できる。形状保持材は、フレーム部の全体に配置しても良いしフレーム部の一部のみに配置しても良い。形状保持材は高強度の材料で構成するのが望ましいが、車体構造の質量増大を考慮すると、軽量な発泡樹脂を選択するのが好ましい。具体的には、ポリウレタン、アクリル、ポリスチレン、ポリイミド、塩化ビニル、フェノール等の高分子のフォーム材などである。

【0024】

パネル部はフレーム部の一面のみを覆っても良いし両面を覆っても良い。例えば、本発明の車体構造がサイドドアである場合、フレーム部の車室側の面を覆うパネル(インナパネル)のみをパネル部とし、フレーム部の車室外側の面を覆うパネル(アウタパネル)として金属製のパネルを用いても良い。この場合、本発明の車体構造以外のボデーの構成要素が金属製であっても、車両に統一感のある外観を付与できる。なお、パネル部は一のみであっても良いし複数であっても良い。さらにパネル部はフレーム部の一面の一部のみを覆っても良い。

【0025】

負線膨張樹脂繊維としては、「線膨張係数が負の値でありカーボンよりも軽い」ものを用いれば良い。このような負線膨張樹脂繊維としては、例えば、高強度ポリエチレン繊維、高強度ポリエチレンテレフタレート繊維、ポリパラフェニレンベンズオキサゾール(PBO)繊維から選ばれる少なくとも一種が挙げられる。具体的には、東洋紡績株式会社製のダイニーマ(登録商標)、積水化学工業株式会社製のデュオラ(登録商標)、東洋紡績株式会社製のザイロン(登録商標)等である。負線膨張樹脂繊維は、車体構造中において積層されていれば良く、例えば単に積み重ねられる等、互いに絡み合わなくても良い。車体構造の強度を考慮すると、繊維状の負線膨張樹脂繊維を巻回したり、織布や不織布の状態で用いる等、車体構造中において少なくとも一部の負線膨張樹脂繊維が他の負線膨張樹脂繊維と互いに絡み合うのが好ましい。なお、ポリエチレンは絶縁性に優れるため、負線膨張樹脂繊維としてダイニーマ(登録商標)を用いる場合には、本発明の車体構造に優れた絶縁性を付与できる。

【0026】

熱硬化性樹脂としては、上述した負線膨張樹脂繊維とともに車体構造(パネル部およびフレーム部)を構成するマトリックスとして機能し得るものを用いればよい。本発明の車体構造で用いられる熱硬化性樹脂としては、例えば、エポキシ樹脂、ビニルエステル樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂等が挙げられる。負線膨張樹脂繊維として上述したダイニーマ(登録商標)やデュオラ(登録商標)を用いる場合には、熱硬化性樹脂としてエポキシ樹脂、ビニルエステル樹脂(エポキシ樹脂と(メタ)アクリル酸との反応生成樹脂)、これらの混合物、の何れかを用いるのが好ましい。上述した負線膨張樹脂繊維とこれらの熱硬化性樹脂とを併用することで、本発明の車体構造の線膨張係数を0に近づけ得るためである。なお、例えば負線膨張樹脂繊維として高強度ポリエチレン繊維を選択し、熱硬化性樹脂としてエポキシ樹脂を選択する場合、車体構造における高強度ポリエチレン繊維とエポキシ樹脂との含有比は、30:70〜70:30であるのが好ましい。両者の含有比がこの範囲であれば、車体構造全体としての線膨張係数が0に近いため、温度変化による車体構造の膨張および収縮を充分に抑制できる。なお、車体構造における負線膨張樹脂繊維と熱硬化性樹脂との含有比は、車体構造に要求される線膨張係数に応じて適宜設定できる。

【0027】

パネル部およびフレーム部は、レジントランスファー成型法(RTM)やフィラメントワインディング法、シートワインディング法、インフュージョン成形法等の一般的な成形方法によって成形できる。

【0028】

ところで、上述したようにフレーム部の強度を高めるためにはフレーム部を断面略真円状にするのが良い。フレーム部を断面略真円状に成形するためには、略直筒状をなす複数のパイプとパイプを連結する少なくとも一つのジョイントとでフレーム部を構成するのが好ましい。この場合パイプは、フィラメントワインディング法で成形するのが好ましい。詳しくは、負線膨張樹脂繊維に液状の熱硬化性樹脂を含浸したプリプレグシートをマンドレルに巻回し、加熱硬化後に脱型する方法である。この方法によると、断面略真円状のパイプを容易に成形できる。ジョイントは、比較的複雑な形状であるために断面略真円状に形成するのは困難であるが、以下の方法によると断面略真円状のジョイントを成形することができる。

【0029】

先ず、ジョイントよりもやや小型の芯材を準備する。別に、負線膨張樹脂繊維をシート状に形成した繊維シートを準備し、この繊維シートに液状の熱硬化性樹脂(マトリックス樹脂)を含浸させる。マトリックス樹脂を含浸した繊維シートを複数枚芯材に積層し、積層体を得る。この積層体を芯材ごと成形型に入れて、マトリックス樹脂を加熱硬化することで、所定形状のジョイントを型成形する。ジョイントを芯材ごと型成形することで、断面略真円状のジョイントを容易に成形できる。芯材としては、上述した形状保持材を用いることもできるし、型成形時に溶融、気化、または燃焼することでジョイント内部から消失するような材料を用いることもできる。例えば、スズ合金などの低融点金属は、積層体を型成形する際の熱で溶融するため、芯材として好ましく用いられる。

【0030】

接着剤を塗布したジョイント端部をパイプ端部に挿入することでジョイントとパイプとを一体化する場合には、ジョイント端部の外周面にリブを設けるのが好ましい。このリブは、ジョイント端部の軸線方向に沿った突条をなすのが好ましい。リブの存在によって、ジョイント端部とパイプ端部との接触面積が小さくなる。このため、挿入時におけるジョイント端部とパイプ端部との摺動抵抗を小さくでき、ジョイント端部とパイプ端部とを容易に一体化できる。また、リブの高さ分だけジョイント端部とパイプ端部との間に隙間ができる。この隙間によって、ジョイントとパイプとの径方向の寸法誤差を吸収できる。これらの協働により、ジョイントとパイプとは精度高く成形され、かつ、両者の間に僅かな寸法精度がある場合にも両者は安定して一体化される。すなわち、このような方法によると、パイプおよびジョイントを断面略真円状に成形でき、パイプとジョイントとを同軸的に接続できるため、寸法精度の高いフレーム部を得ることができる利点がある。なお、上述した摺動抵抗の低減および潰れ性を考慮すると、このリブは尖端形状をなすのが好ましい。

【0031】

さらにこの場合には、パイプとジョイントとは接着材で接着しても良いが、接着材を用いず爪嵌合や嵌め合い方式で一体化しても良い。パイプとジョイントとを容易かつ安価に接着するためには、接着材で接着するのが好ましい。爪嵌合等、接着材を用いない場合には、パイプおよびジョイントの周囲をインナパネルやアウタパネルで囲み、ボルト等の締結部材で締結しても良い。

【実施例】

【0032】

以下、本発明の車体構造を具体的に説明する。

【0033】

(実施例1)

実施例1の車体構造は、自動車のボデーである。実施例1の車体構造を模式的に表す断面図を図1に示す。実施例1の車体構造におけるフレーム部を模式的に表す斜視図を図2に示す。図1に示すパネル部の要部拡大図を図3に示す。実施例1の車体構造は、車両のボデーにおけるフェンダー、フロントバンパー、クォーターパネル、スパッツ、ルーフ、アウターピラー、アンダーカバー、インストルメントパネル、トリム、コンソールパネル、インナーピラー等を含む。

【0034】

図1に示すように、実施例1の車体構造は、フレーム部1と、複数のパネル20からなるパネル部2と、形状保持材3と、複数の締結部材4と、を持つ。

【0035】

フレーム部1は、断面略真円の筒状をなす。フレーム部1の内部には、形状保持材3が充填配置されている。フレーム部1の材料は、高強度ポリエチレン繊維(東洋紡績株式会社製、ダイニーマ(登録商標))およびエポキシ樹脂である。この高強度ポリエチレン繊維は、ゲル紡糸法により製造された高強度樹脂繊維であり、強度に優れ、かつ、線膨張係数が負の値である。形状保持材3は硬質発泡ウレタン製であり、フレーム部1は、形状保持材3をインサートしたレジントランスファー成型法で成形されている。詳しくは、成形すべきフレーム部1よりもやや小型の形状保持材3を予め型成形した。この形状保持材3の外径は、成形すべきフレーム部1の内径とほぼ同径であった。形状保持材3をフレーム部1用の成形型内の所定の位置に配置し、この成形型の型面と形状保持材3との間に多数の高強度ポリエチレン繊維を配置した。そしてこの成形型内に溶融したエポキシ樹脂を注入した。エポキシ樹脂の注入後、成形型を加熱・加圧することで、エポキシ樹脂を高強度ポリエチレン繊維の間隙に充填するとともに硬化させた。以上の工程で、フレーム部1を成形した。フレーム部1は、形状保持材3の外周面に沿った筒状に成形され、フレーム部1の内部には形状保持材3が配置された。パネル部2およびフレーム部1における高強度ポリエチレン繊維とエポキシ樹脂との含有比は、1:1(質量比)であった。

【0036】

なお、このとき同時にフレーム側取付座10も成形された。フレーム側取付座10は、高強度ポリエチレン繊維およびエポキシ樹脂を材料としてなる。図1、2に示すように、フレーム側取付座10には、貫通穴19が形成されている。

【0037】

図2に示すように、各フレーム側取付座10は、主としてフレーム部1の湾曲した部分または屈曲した部分に形成されている。図2に示す第1フレーム側取付座11は、パネル20の一つであるフロントバンパー(図略)をフレーム部1に取り付けるための取付座である。第2フレーム側取付座12は、パネル20の一つであるフェンダー(図略)をフレーム部1に取り付けるための取付座である。第3フレーム側取付座13は、パネル20の一つであるクォーターパネル20(図略)をフレーム部1に取り付けるための取付座である。第4フレーム側取付座14は、パネル20の一つであるスパッツ(図略)をフレーム部1に取り付けるための取付座である。第5フレーム側取付座15は、パネル20の一つであるアンダーピラー(図略)をフレーム部1に取り付けるための取付座である。第6フレーム側取付座16は、パネル20の一つであるルーフ(図略)をフレーム部1に取り付けるための取付座である。第7フレーム側取付座17は、パネルの一つであるアンダーカバー(図略)をフレーム部1に取り付けるための取付座である。また、図1に示すように、各フレーム側取付座10の厚さ方向の中心線は、フレーム部1の中心を通る。換言すると、各フレーム側取付座10は、フレーム部1から放射状に突出している。なお、図2に示すように、実施例1の車体構造におけるフレーム部1には、シャーシ9が一体に形成されている。

【0038】

パネル部2は、複数のパネル20からなる。各パネル20は、フレーム部1の内側(車室内側)を覆うインナパネル21と、フレーム部1の外側(車室外側)を覆うアウタパネル25と、で構成されている。

【0039】

パネル部2は、フレーム部1と同じ高強度ポリエチレン繊維およびエポキシ樹脂を材料とし、形状保持材3をインサートしていないこと以外はフレーム部1と同様の方法で製造されている。図3に示すように、各パネル20は、パネル本体38とスキン層39とで構成されている。スキン層39はパネル本体38の表面に形成された所謂モールドコート層である。パネル本体38は、樹脂繊維骨格30と、マトリックス35とで構成されている。樹脂繊維骨格30は高強度ポリエチレン繊維31が積層されてなる。マトリックス35は、高強度ポリエチレン繊維31同士の間隙に充填されている熱硬化樹脂からなる。なおスキン層39(モールドコート層)をそのままパネル20の意匠面として利用しても良いし、スキン層39の上にさらに意匠面を塗装形成することも可能である。

【0040】

各インナパネル21およびアウタパネル25は、それぞれ、パネル側取付座を持つ。図1に示すように、インナパネル21のパネル側取付座(インナパネル側取付座22)には貫通穴23が形成され、アウタパネル25のパネル側取付座(アウタパネル側取付座26)には行き止まり穴27が形成されている。フレーム側取付座10は、インナパネル側取付座22およびアウタパネル側取付座26によって挟まれている。そして、インナパネル側取付座22、フレーム側取付座10、および、アウタパネル側取付座26は、インナパネル側取付座22から挿入されたボルト40(締結部材4)によって締結一体化されている。なお、ボルト40の先端部は、アウタパネル側取付座26に螺合している。

【0041】

実施例1の車体構造は、筒状のフレーム部1を持つために強度に優れる。また、パネル部2とフレーム部1とが締結部材4により一体化されているために、例えばパネル部2の一部が破損した場合には、該当するパネル20を容易に交換できる。このため他のパネル20およびフレーム部1を再利用できる。

【0042】

また、高強度ポリエチレン繊維の線膨張係数は負の値(約−0.5×10−5(1/℃))であるため、この高強度ポリエチレン繊維およびエポキシ樹脂を材料とすることで、パネル部2およびフレーム部1の線膨張係数をほぼ0にできる。このため、実施例1の車体構造は、寒冷地においても温暖地においてもほぼ寸法変化しない。よって、実施例1の車体構造は汎用性があり、かつ、意匠性に優れる。

【0043】

また、実施例1の車体構造におけるパネル側取付座22、26およびフレーム側取付座10は、形状保持材3としての高強度ポリエチレン繊維を含むため、強度に優れ、安定して締結部材4に締結される。パネル側取付座22、26およびフレーム側取付座10が高強度ポリエチレン繊維を含むことで、パネル部2とフレーム部1との取付部分の寸法変化が抑制されて、パネル部2とフレーム部1とが安定して一体化される利点もある。

【0044】

また、各フレーム側取付座10の厚さ方向の中心線がフレーム部1の中心を通ることで、各フレーム側取付座10はフレーム部1に対して安定して一体化されている。このことによっても、パネル部2とフレーム部1とが安定して一体化される。

【0045】

なお、実施例1の車体構造におけるパネル部2から切り出したテストピース(樹脂繊維テストピース)と、高強度ポリエチレン繊維にかえてガラス繊維を用いたGFRP製のパネルから切り出したテストピース(ガラス繊維テストピース)とに、ガラス繊維テストピースと樹脂繊維テストピースとの両者が破損する条件で面衝撃を付与したところ、ガラス繊維テストピースにおいてはガラス繊維が飛散したのに対し、樹脂繊維テストピースにおいては樹脂繊維の飛散はなかった。これは、ガラス繊維テストピースが比較的狭い範囲で衝撃を吸収したのに対し、樹脂繊維テストピースは比較的広い範囲で衝撃を吸収したことに由来すると考えられる。

【0046】

(実施例2)

実施例2の車体構造は、締結部材4がボルト40とナット41とで構成されていること、フレーム部1におけるフレーム側取付座10の位置、および、パネル部2におけるパネル側取付座の形状以外は実施例1と同じものである。実施例2の車体構造を模式的に表す断面図を図4に示す。

【0047】

図4に示すように、実施例2の車体構造において、締結部材4はボルト40とナット41とで構成されている。アウタパネル側取付座26およびインナパネル側取付座22には貫通穴23、27が形成されている。このため、実施例2の車体構造においては、ボルト40と螺合する螺合溝は、アウタパネル側取付座26およびインナパネル側取付座22の何れにも形成されない。このため実施例2の車体構造においては、締結部材4によるパネル部2とフレーム部1との締結・解除を何度繰り返しても、螺合溝のへたりがなく、安定してパネル部2とフレーム部1とを一体化できる。

【0048】

また、図4に示すように、実施例2の車体構造におけるフレーム側取付座10はフレーム部1の軸心から外方に向けて放射状に突出するのでなく、フレーム側取付座10の厚さ方向の中心線はフレーム部1の外周を通る。しかしこの場合にも、フレーム側取付座10には負線膨張樹脂繊維が含まれるため、フレーム側取付座10の強度は充分に高い。よって、実施例2の車体構造におけるパネル部2およびフレーム部1もまた安定して一体化される。

【0049】

(実施例3)

実施例3の車体構造は、フレーム部1をパイプ18とジョイント19で構成したこと、および、パイプ18の内部が中空であること以外は実施例1の車体構造と同じものである。実施例3の車体構造におけるフレーム部1を模式的に表す要部拡大分解斜視図を図5に示す。

【0050】

実施例3の車体構造におけるフレーム部1は、パイプ18とジョイント19とで構成されている。パイプ18は略直筒状をなす。パイプ18の断面は略真円である。パイプ18は上述したフィラメントワインディング法で成形されている。ジョイント19は、隣接する2以上のパイプ18を接続可能な筒状をなす。ジョイント19の内部には形状保持材3が配置されている。この形状保持材3は、ジョイント19を成形したときに芯材として用いられたものである。ジョイント端部190の外径は、ジョイント19における他の部分(ジョイント一般部191と呼ぶ)の外径よりも小さい。ジョイント一般部191の外径はパイプ端部180の外径とほぼ同じであり、ジョイント端部190の外径はパイプ端部180の内径よりも僅かに小さい。ジョイント19とパイプ18とを安定して一体化するためには、ジョイント端部190の外径とパイプ端部180の内径との差は0.3〜0.8mm程度であるのが好ましい。

【0051】

ジョイント端部190とジョイント一般部191とは一体に成形されている。ジョイント端部190の外周面には複数のリブ192が形成されている。各リブ192はジョイント19の径方向外側に向けて先細りになる尖端形状をなし、ジョイント端部190の軸方向に沿って延びている。各リブ192の突出高さは、ジョイント端部190の外径とパイプ端部180の内径との差の1/2である。なお、各リブ192のラップ代は±0.05であるのが好ましい。実施例3の車体構造におけるジョイント19は、以下のように製造した。

【0052】

先ず、成形すべきジョイント19の内径とほぼ同じ外径の芯材を準備した。芯材は硬質発泡ウレタン製であり予め型成形されたものである。芯材とは別に、高強度ポリエチレン繊維をシート状に形成した繊維シートを準備し、この繊維シートに液状のエポキシ樹脂を含浸させた。繊維シートは、織布であっても良いし不織布であっても良い。

【0053】

マトリックス樹脂を含浸した繊維シートを複数枚芯材に積層して得た積層体を、芯材ごと成形型に入れた。そして、成形型を加圧加熱することで、積層体に含まれる熱硬化性樹脂を加熱硬化し、所定形状のジョイント19を型成形した。ジョイント19のリブ192は、成形型を加圧した際に流動した熱硬化性樹脂によって形成された。

【0054】

実施例3の車体構造は、フレーム部1をパイプ18とジョイント19とで構成したことで、真円度の非常に高い(断面形状が非常に真円に近い)フレーム部1を容易に得ることができる。また、パイプ18の断面形状が真円に近いだけでなく、ジョイント19の断面形状もまた真円に近いために、パイプ18とジョイント19とを容易かつ安定して一体化でき、強度に優れるフレーム部1を得ることができる。

【0055】

なお、実施例3の車体構造において、図略のフレーム側取付座10は、ジョイント19に形成された。このフレーム側取付座10は、リブ192と同様に、熱硬化性樹脂によって構成された。実施例3の車体構造におけるフレーム側取付座10は、負熱膨張樹脂繊維を含まないために、実施例1〜2の車体構造におけるフレーム側取付座10に比べてやや強度に劣る。実施例3の車体構造におけるパネル側取付座は負熱膨張樹脂繊維および熱硬化性樹脂によって構成され、フレーム側取付座10はパネル側取付座によって補強されるため、実施例3の車体構造においてもパネル部2とフレーム部1とは安定して一体化される。

【0056】

なお、実施例3の車体構造においては、リブ192は、積層体の型成形時に形成されるため、熱可塑性樹脂のみを材料とする。このためリブ192は、パイプ18およびジョイント19におけるリブ192以外の部分に比べて、比較的変形し易い。よって、ジョイント端部190をパイプ端部180に挿入する際に、リブ192は僅かに潰れつつ、ジョイント19とパイプ18との径方向の寸法誤差を吸収する。

【0057】

(実施例4)

実施例4の車体構造は、自動車のバックドアである。実施例4の車体構造を模式的に表す分解斜視図を図6に示す。

【0058】

図6に示すように、実施例4の車体構造は、パネル部2(インナパネル21、アウタパネル25)、フレーム部1、ガラスフード5および締結部材(図略)を持つ。

【0059】

パネル部2およびフレーム部1は、実施例1の車体構造におけるパネル部2およびフレーム部1と同じ材料からなり、同様の方法で成形されている。ガラスフード5は、フレーム部1とアウタパネル25との間に配置され、パネル部2およびフレーム部1とともに図略の締結部材によって一体化されている。締結部材はタッピングネジである。実施例4の車体構造は、パネル部2およびフレーム部1以外の部材であるガラスフード5を備えるが、ガラスフード5をパネル部2およびフレーム部1とともに締結部材によって一体化したことで、各パーツを容易に交換できる。

【符号の説明】

【0060】

1:フレーム部 2:パネル部

10:フレーム側取り付け座 22、26:パネル側取り付け座

30:樹脂繊維骨格 35:マトリックス

4:締結部材

【特許請求の範囲】

【請求項1】

自動車の側壁部の少なくとも一部を構成し、

筒状のフレーム部と、該フレーム部の少なくとも一部を覆うパネル部とを持ち、

該パネル部および該フレーム部は、線膨張係数が負の値でありカーボンよりも軽い樹脂繊維が積層されてなる樹脂繊維骨格と、該樹脂繊維同士の間隙に充填されている熱硬化樹脂からなるマトリックスと、で構成され、

該フレーム部および該パネル部は、該フレーム部に設けられているフレーム側取り付け座と、該パネル部に設けられているパネル側取り付け座と、に挿入された締結部材によって一体化されていることを特徴とする車体構造。

【請求項2】

前記樹脂繊維は、高強度ポリエチレン繊維および/または高強度ポリエチレンテレフタレート繊維である請求項1に記載の車体構造。

【請求項3】

車両用のサイドドア、バックドア、フード、フロントバンパー、フェンダー、リヤバンパー、アウターピラー、ルーフ、スパッツ、アンダーカバー、インストルメントパネル、トリム、インナーピラー、コンソールパネルから選ばれる少なくとも一種である請求項1または請求項2に記載の車体構造。

【請求項4】

少なくとも一部の前記樹脂繊維は、他の前記樹脂繊維と互いに絡み合っている請求項1〜請求項3の何れか一つに記載の車体構造。

【請求項1】

自動車の側壁部の少なくとも一部を構成し、

筒状のフレーム部と、該フレーム部の少なくとも一部を覆うパネル部とを持ち、

該パネル部および該フレーム部は、線膨張係数が負の値でありカーボンよりも軽い樹脂繊維が積層されてなる樹脂繊維骨格と、該樹脂繊維同士の間隙に充填されている熱硬化樹脂からなるマトリックスと、で構成され、

該フレーム部および該パネル部は、該フレーム部に設けられているフレーム側取り付け座と、該パネル部に設けられているパネル側取り付け座と、に挿入された締結部材によって一体化されていることを特徴とする車体構造。

【請求項2】

前記樹脂繊維は、高強度ポリエチレン繊維および/または高強度ポリエチレンテレフタレート繊維である請求項1に記載の車体構造。

【請求項3】

車両用のサイドドア、バックドア、フード、フロントバンパー、フェンダー、リヤバンパー、アウターピラー、ルーフ、スパッツ、アンダーカバー、インストルメントパネル、トリム、インナーピラー、コンソールパネルから選ばれる少なくとも一種である請求項1または請求項2に記載の車体構造。

【請求項4】

少なくとも一部の前記樹脂繊維は、他の前記樹脂繊維と互いに絡み合っている請求項1〜請求項3の何れか一つに記載の車体構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−131309(P2012−131309A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−284107(P2010−284107)

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]