金属メッキブラシおよびその製造方法

【課題】ブラシとしての風合いを損なわず、電気抵抗値が極めて低く、導電性に優れた金属メッキブラシおよびその製造方法を提供する。

【解決手段】本発明に係る金属メッキブラシは、少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備え、前記基材およびブラシ毛の表面には金属メッキ層が設けられていることを特徴とする。

【解決手段】本発明に係る金属メッキブラシは、少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備え、前記基材およびブラシ毛の表面には金属メッキ層が設けられていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、電子写真方式を採用した画像形成装置や他の各種用途に適用することが可能な金属メッキブラシおよびその製造方法に関するものである。

【背景技術】

【0002】

電子写真方式を採用した画像形成装置に於いては、静電潜像形式に重要な要素の帯電部および感光体に残った残トナーや電荷を除去するためのクリーニング手段として、導電性のブラシ毛を備えたクリーニングブラシが用いられている。前記の導電性のブラシ毛としては、例えば、下記特許文献1に開示されているような導電性ポリアミド繊維からなるものが挙げられる。当該導電性ポリアミド繊維は、セバシン酸単位を主成分とするジカルボン酸単位を有するポリアミドと、導電性カーボンとで構成されるものであり、導電性カーボンはポリアミド繊維に対し10〜40質量%含有すると開示されている。そして、特許文献1によれば、前記の様な構成を採用することにより、従来のポリアミド導電糸と比べて、温度変化による抵抗値の変化を抑制し、形状安定性も維持できるとされている。

【0003】

前記の導電性ポリアミド繊維は、導電性カーボンの含有量を10質量%〜40質量%の範囲内で適宜変更することにより、ポリアミド繊維自体の導電性を調整するものであり、これにより、所定の電気抵抗値を有するブラシ毛を備えたクリーニングブラシを可能にしている(例えば、特許文献1の[0026]参照)。

【0004】

この様な導電性ポリアミド繊維に於いては、その導電性の向上を図る場合、導電性カーボンの含有量を増大させることが必要になる。しかし、導電性カーボンの含有量を増大すると、繊維強度が低下するといった問題があることから、導電性カーボンの含有量には限度がある。その為、このような導電性ポリアミド繊維等の導電性繊維に於いては、ブラシの電気抵抗値をさらに低減させることが困難であり、具体的には106Ω/cm程度にとどまるという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−255158号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は前記問題点に鑑みなされたものであり、その目的は、ブラシとしての風合いを損なわず、電気抵抗値が極めて低く、導電性に優れた金属メッキブラシおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本願発明者等は、前記従来の問題点を解決すべく検討した結果、下記の構成を採用することにより、前記の課題を解決できることを見出して、本発明を完成させるに至った。

【0008】

即ち、本発明に係る金属メッキブラシは、前記の課題を解決するために、金属メッキブラシであって、少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備え、前記基材およびブラシ毛の表面には金属メッキ層が設けられていることを特徴とする。

【0009】

例えば、カーボン等の導電性材料を含有させた高分子繊維からなる従来のブラシ毛に於いては、繊維強度の低下などを防止する観点から、過度な導電性材料の含有は困難であった。その為、導電性繊維を用いたブラシの電気抵抗値は106Ω/cm程度が限界となっていた。これに対して、本発明のブラシ毛は、高分子繊維の表面に金属メッキ層を形成して導電性機能を付与するものであり、導電性カーボン等を含有させるものではない。また、ブラシ毛だけでなく、基材に対しても金属メッキ層が設けられているので、基材表面からブラシ毛の先端まで良好な導通を可能にする。その結果、ブラシとしての風合いを損なうことなく、従来の導電性繊維と比較して、ブラシの電気抵抗値の一層の低減が可能になり、極めて良好で均一性に優れた導電性を発揮させることができる。

【0010】

また、本発明は高分子繊維中に導電性材料を含有させないので、導電性材料を含有させた従来の導電性繊維と比較して、高分子繊維の自立性や繊維強度の低下を防止し、極細繊維とすることができる。その結果、例えば、本発明を、例えば、クリーニングブラシに適用した場合には、トナーやシリカ、カオリン等の微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性に優れたものにできる。更に、基材上に高密度にブラシ毛を設けることが可能になるので、従来のクリーニングブラシと比較して、前記の微粒子の捕集性能を向上させることができる。また、高密度にブラシ毛を設けない場合には、各ブラシ毛間の間隔を大きくすることができるので、残トナーの吐き出し性能を向上させることも可能になる。尚、高分子繊維とは、高分子樹脂からなる繊維を意味する。

【0011】

前記の構成に於いては、前記金属メッキ層が銅メッキ層、ニッケルメッキ層、金メッキ層および銀メッキ層からなる群より選ばれる少なくとも何れかであることが好ましい。

【0012】

また、前記の構成に於いて、前記基材は、少なくとも縦糸と横糸で織ってなる基布と、前記ブラシ毛が起毛する面とは反対側の面に設けられたバッキング層とからなり、前記ブラシ毛は、前記基布の織目に植え込まれたパイル糸からなることが好ましい。

【0013】

前記の構成によれば、バッキング層を設けることによりブラシ毛を基布に安定的に保持し、かつ、その脱落を防止することができるが、従来のブラシに於いては、バッキング層に導電性を付与する場合、これに導電性フィラーを含有させていた。しかし、本発明に於いては、バッキング層や、基布の露出面にも金属メッキ層が被覆されていることから、例えば、絶縁性のバッキング層や基布を用いても、導電性に極めて優れたブラシを提供することができる。また、バッキング層には導電性フィラー等を含有させる必要がないので、製造コストの低減も図れる。

【0014】

更に、前記の構成に於いて、前記基材は、支持部材と、前記支持部材上に設けられた接着剤層とからなり、前記ブラシ毛は前記接着剤層に対し植毛されたものであることが好ましい。

【0015】

また、前記の構成に於いては、前記高分子繊維がナイロン繊維であることが好ましい。これにより、ナイロン繊維の表面は良好な親水性を有しているため、金属メッキ層の形成が容易となり、被覆率に優れた金属メッキブラシが得られる。

【0016】

更に、前記の構成に於いては、前記ブラシ毛の繊維径が5μm〜150μmの範囲内であることが好ましい。ブラシ毛の繊維径(直径)を5μm以上にすることにより、繊維強度の低下を防止し、ブラシ剛性の向上が図れる。また、耐久性の低下を防止すると共に、毛倒れや毛屑の発生等も低減することができる。更に、トナーやシリカ、カオリン等の微粒子の捕集性能の低下も防止できる。また、ブラシ毛の繊維径を150μm以下にすることにより、ブラシ毛間の隙間を確保し、残トナーの吐き出し性能が低下するのを防止することができる。更に、前記微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性の低下も防止できる。

【0017】

また、本発明に係る金属メッキブラシの製造方法は、前記の課題を解決するために、金属メッキブラシの製造方法であって、少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備えたブラシを作製する工程と、前記ブラシの全面に金属メッキを施して金属メッキ層を形成する工程とを備えることを特徴とする。

【0018】

前記の方法に於いては、高分子繊維からなるブラシ毛に金属メッキを施して金属メッキ層を形成することにより、当該ブラシ毛に導電性を付与するので、例えば、カーボン等の導電性材料を含有させた高分子繊維からなる従来のブラシ毛と比較して、自立性および繊維強度に優れ、良好な導電性を有するブラシ毛を形成することができる。

【0019】

また、ブラシ毛だけでなく基材にも金属メッキを施して、ブラシ全体に導電性を付与するので、単にブラシ毛のみに導電性を付与した従来のブラシと比較して、導電性を一層向上させて電気抵抗値を低下させると共に、その均一性にも優れた金属メッキブラシが得られる。更に、ブラシに対して金属メッキを施す際の条件の変更が容易なため、製造時の最小製造数単位を低減することができ、多品種小ロット化が図れる。

【0020】

前記の構成に於いて、前記ブラシに対する金属メッキは無電解銅メッキにより、当該ブラシの全面に銅メッキ層を形成する工程であることが好ましい。

【0021】

また、本発明に係る画像形成装置用ブラシは、上記の課題を解決する為に、前記に記載の何れかの金属メッキブラシが画像形成装置に用いられたものであることを特徴とする。

【発明の効果】

【0022】

本発明は、前記に説明した構成により、以下に述べるような効果を奏する。

即ち、本発明によれば、基材と、高分子繊維からなるブラシ毛の両者に金属メッキを施して導電性機能を付与するので、従来のカーボン等の導電性材料を含有させた高分子繊維からなるブラシと比較して、ブラシとしての風合いを損なうことなく、電気抵抗値の一層の低減が可能になり、極めて良好で均一性に優れた導電性を発揮することができる。その結果、本発明に係る金属メッキブラシは、例えば、電荷制御性や除電性・耐電性等に優れた帯電ブラシ、除電ブラシ又は転写ブラシ等として、導電装置に好適に適用することができる。

【0023】

また、高分子繊維中には導電性材料を含有させないので、導電性材料を含有させた従来の導電性繊維と比較して、極細繊維とすることができる。その結果、例えば、本発明をクリーニングブラシに適用した場合には、トナーやシリカ、カオリン等の微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性に優れたものにできる。更に、基材上に高密度にブラシ毛を設けることが可能になるので、従来のクリーニングブラシと比較して、前記の微粒子の捕集性能も向上できる。更に、本発明は、基材に対しても金属メッキを施しているので、従来のブラシと比較して、導電性を向上させることができ、電気抵抗値の一層の低下とその均一性の向上が図れる。

【図面の簡単な説明】

【0024】

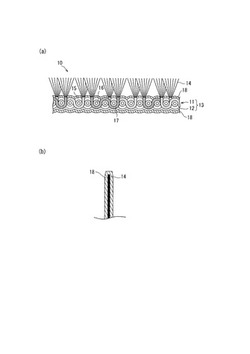

【図1】本発明の実施の形態に係る金属メッキブラシを説明するための模式図であって、同図(a)は金属メッキブラシの断面を表す断面図であり、同図(b)はブラシ毛に金属メッキ層が被覆された様子を表す断面図である。

【図2】前記金属メッキブラシにおけるブラシ毛の断面形状を表す斜視図であって、同図(a)は断面形状が円形状の場合を表し、同図(b)は頂部が曲面状の突条部がブラシ毛の長手方向に筋状に複数設けられた場合を表し、同図(c)は断面形状が偏平状の場合を表し、同図(d)は断面形状がブーメラン形状の場合を表す。

【図3】前記金属メッキブラシに於いて、ブラシ毛が基材に静電植毛された態様を表す断面模式図である。

【図4】前記金属メッキブラシを備えた画像形成装置用ブラシであって、同図(a)はロール型ブラシを表し、同図(b)は平板型ブラシを表す。

【図5】実施例1、2および比較例1、2に係るブラシの平均電気抵抗値を示すグラフである。

【図6】実施例1、2および比較例1、2に係るブラシの変色度合(ΔE)を示すグラフである。

【図7】実施例1、15〜20に係るブラシのブラシ密度と異常な電気抵抗値の割合との関係を表すグラフである。

【図8】転写ベルト上の残トナーをブラシに通過させ、通過前後の残トナーの帯電量変化を測定する様子を表す概略図である。

【図9】実施例1および比較例1、2に係るブラシの帯電量の変化量を比較したグラフである。

【図10】実施例1、6、10、14に係るブラシの帯電量の変化量を、ブラシ毛の繊度により比較したグラフである。

【図11】実施例1、6、10、14に係るブラシの帯電量の変化量を、ブラシ毛の繊度により比較したグラフである。

【発明を実施するための形態】

【0025】

(パイル織り生地構造の金属メッキブラシ)

本発明の実施の形態について、図を参照しながら以下に説明する。但し、説明に不要な部分は省略し、また説明を容易にするために拡大または縮小等して図示した部分がある。図1は、本実施の形態に係る金属メッキブラシを説明するための模式図であって、同図(a)は金属メッキブラシの断面を表す断面図であり、同図(b)はブラシ毛に金属メッキ層が被覆された様子を表す断面図である。

【0026】

図1(a)に示すように、本実施の形態に係る金属メッキブラシ10は、基材13と、前記基材13の表面に起毛して設けられた、複数のブラシ毛14とを備える。また、基材13およびブラシ毛14の全面は、金属メッキ層18により被覆されている。

【0027】

前記基材13は、基布11とバッキング層12とから構成される。基布11は縦糸15と横糸16により織り上げて得られる織布より形成されている。前記縦糸15および横糸16の構成材料としては特に限定されず、耐久性および柔軟性が高く、耐摩耗性に優れ、動摩擦係数が低い繊維からなるフィラメント糸(長繊維糸)や、紡績糸(短繊維糸)等の糸が使用されることが好ましい。このような繊維としては、例えば、ナイロン繊維、アラミド繊維等のポリアミド繊維、ポリエチレンテレフタレート繊維、ポリアリレート繊維等のポリエステル繊維、ポリアクリロニトリル繊維等のアクリル繊維、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン繊維、ポリテトラフルオロエチレン繊維等のフッ素繊維等といった合成繊維が挙げられる。また、レーヨン繊維、キュプラ繊維等といった再生繊維、アセテート繊維、トリアセテート繊維等の酢酸セルロース繊維等といった半合成繊維等も含む。更に、麻、綿、羊毛等の天然繊維も挙げられる。更に、縦糸15および横糸16ブラシ毛14は、前記に例示した合成繊維、再生繊維、半合成繊維又は天然繊維のうち、それぞれ1種のみを単独で、又は少なくとも2種以上を混繊して用いてもよい。これらの材料のうち、強度および金属メッキの被覆を容易にするという観点からは、ナイロン樹脂が好ましい。

【0028】

前記縦糸15および横糸16は、紡績糸でもよいが、通常はフィラメント糸を用いるのが好ましい。また、前記縦糸15および横糸16は、複数のフィラメント糸の束で構成されたマルチフィラメント糸であることが好ましい。

【0029】

前記縦糸15および横糸16のそれぞれの単糸繊度は、0.5dtex〜100dtexの範囲内が好ましく、5dtex〜40dtexの範囲内がより好ましい。前記繊度を0.5dtex以上にすることにより、基布11の強度が低下するのを防止し、ブラシ毛14の付け根部分の締め付けを可能にする。その一方、前記繊度を40dtex以下にすることにより、基布11の密度を向上させると共に、柔軟性が低下するのを防止することができる。その結果、例えば曲面状の表面等を清掃する場合にも、その形状に追従させて、効率よくクリーニングを行うことが可能になる。尚、前記単糸繊度(dtex(デシテックス))とは、マルチフィラメントを構成する個々の単糸の繊度を意味する。より具体的には、1万m当たりの単糸個々の値の重量(g)で表される。また、単糸繊度を測定する方法としては、例えば、デニールコンピューターを用いて算出することができる。

【0030】

前記ブラシ毛14は高分子繊維からなるものであれば特に限定されない。前記高分子繊維とは高分子樹脂からなる繊維を意味し、具体的には、例えば、ナイロン繊維、アラミド繊維等のポリアミド繊維、ポリエチレンテレフタレート繊維、ポリアリレート繊維等のポリエステル繊維、ポリアクリロニトリル繊維等のアクリル繊維、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン繊維、ポリテトラフルオロエチレン繊維等のフッ素繊維等といった合成繊維が挙げられる。また、レーヨン繊維、キュプラ繊維等といった再生繊維、アセテート繊維、トリアセテート繊維等の酢酸セルロース繊維等といった半合成繊維等も含む。更に、麻、綿、羊毛等の天然繊維も挙げられる。更に、ブラシ毛14は、前記に例示した合成繊維、再生繊維、半合成繊維又は天然繊維のうち、それぞれ1種のみを単独で、又は少なくとも2種以上を混繊して用いてもよい。入手の容易性や、多様な用途に対応した性能を付与しやすいとの観点からは、前記合成繊維から選ばれる少なくとも1種を用いることが好ましく、具体的には、ナイロン樹脂等が挙げられる。本実施の形態に係るブラシ毛14は、金属メッキ層18が被覆されることにより導電性が付与されているので、高分子繊維中にカーボンやニッケル等の導電性材料を添加するのを省略することができる。

【0031】

また、本実施の形態に係るブラシ毛14は、基布11の各織り目から上方へ突出した部分で、パイル糸17を構成する各繊維同士の間隔が広がって起毛されたものである。パイル糸17は、いわゆるW織りで基布11に織り込まれている。即ち、図1に示すように、パイル糸17は、まず1本の横糸16の下をくぐった後、隣りの横糸16の上を乗り越え、さらに隣りの横糸16の下をくぐるように基布11に織り込まれている。つまり、パイル糸17は基布11の3本の横糸16に渡って、W字状をなすように織り込まれている。尚、パイル織りの方法としては、前記のW織りに限定されず、U織り等であってもよい。

【0032】

パイル糸17は、複数のフィラメント糸の束で構成されたマルチフィラメント糸からなるものが好ましい。フィラメント糸は、前記において例示した各種繊維を用いることができる。

【0033】

ブラシ毛14の種類としては特に限定されず、例えば、直毛糸、斜毛糸、ループ糸又は捲縮糸等が挙げられる。これらのうち、金属メッキの被覆を容易にするという観点からは、直毛糸が好ましい。尚、捲縮糸を用いた場合には、単位面積あたりのブラシ毛の本数を増やすことなく、直毛糸からなるブラシ毛を用いた場合と比べて、トナーやシリカ、カオリン等の微粒子の捕集性能を向上させることができる。斜毛にする場合には、直毛糸に対して蒸気を加えながら、ブラシロールをパイプ状の容器内部に収納して回転させ、倒毛させることにより得られる。

【0034】

本実施の形態に於いては、図1(b)に示すように、ブラシ毛14に対して金属メッキ層18を被覆することにより導電性機能を付与するので、当該ブラシ毛14を極細繊維にすることができる。より具体的には、ブラシ毛14の繊維径(直径)は5μm〜150μmの範囲内が好ましく、10μm〜40μmの範囲内がより好ましい。ブラシ毛14の繊維径を5μm以上にすることにより、繊維強度が低下するのを防止し、ブラシ剛性の向上が図れる。また、耐久性の低下を防止すると共に、毛倒れや毛屑の発生等も低減することができる。更に、トナーやシリカ、カオリン等の微粒子の捕集性能の低下を防止することができる。その一方、ブラシ毛14の繊維径を150μm以下にすることにより、ブラシ毛14間の隙間を確保し、残トナーの吐き出し性能が低下するのを防止することができる。更に、前記微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性の低下も防止できる。

【0035】

また、ブラシ毛14の繊度は0.2dtex〜200dtexの範囲内が好ましく、2dtex〜30dtexの範囲内がより好ましい。ブラシ毛14の繊度を0.2dtex以上にすることにより、繊維強度が低下するのを防止し、ブラシ剛性の向上が図れる。また、耐久性の低下を防止すると共に、毛倒れや毛屑の発生等も低減することができる。更に、トナーやシリカ、カオリン等の微粒子の捕集性能の低下を防止することができる。その一方、ブラシ毛14の繊度を200dtex以下にすることにより、ブラシ毛14間の隙間を確保し、残トナーの吐き出し性能が低下するのを防止することができる。更に、前記微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性の低下も防止できる。尚、前記繊度(dtex(デシテックス))とは、金属メッキ18が被覆された状態のブラシ毛14の1万m当たりの単糸個々値の重量(g)で表される。また、繊度を測定する方法としては、例えば、デニールコンピューターを用いて算出することができる。

【0036】

また、直毛糸から製織した場合のブラシ密度は、通常は0.2%〜30%の範囲内で設定可能である。但し、以下の点を考慮すると、ブラシ密度は、0.5%〜25%の範囲内が好ましく、5%〜20%の範囲内がより好ましい。即ち、ブラシ密度を0.5%以上にすることにより、ブラシ毛14の高密度化が図れ、トナー等の微粒子の保持性(捕集性)の向上が可能になる。その結果、クリーニングブラシに適用した場合には、クリーニング性能の向上が図れる。また、帯電ブラシや除電ブラシに適用した場合には、帯電および除電性能の向上と、安定性の向上が図れる。その一方、ブラシ密度を25%以下にすることにより、トナー等の微粒子の吐き出し性の低下を防止することができる。また、更には前述の範囲にある適切な密度のブラシであることがメッキの際の均一性にも寄与する。尚、前記ブラシ密度(%)とは、(ブラシ毛14の断面積の総和/基布面積)×100[%]で与えられる値を意味する。また、基布面積とは、ブラシ毛14群の外周囲を直線で結んで得られる領域の面積をいう。

【0037】

ブラシ毛14の長さ(パイル長、付け根部分から先端までの距離)は特に限定されず、適宜必要に応じて設定され得る。例えば、ブラシ毛14が直毛糸や斜毛糸の場合、その長さは2mm〜15mmの範囲内が好ましく、3mm〜10mmの範囲内がより好ましい。また、ブラシ毛14が捲縮糸の場合、その長さは、2mm〜15mmの範囲内が好ましく、3mm〜10mmの範囲内がより好ましい。

【0038】

本実施の形態に係るブラシ毛14の断面形状は、図2(a)に示すような円形状となっている。しかし、本発明はこれに限定されるものではなく、例えば、図2(b)に示すように、頂部が曲面状の突条部が長手方向に筋状に複数設けられた態様のブラシ毛21でもよい。また、図2(c)に示すように、断面が偏平状のブラシ毛22や、図2(d)に示すブーメラン形状のブラシ毛23であってもよい。

【0039】

バッキング層12は基布11を構成する縦糸15、横糸16およびパイル糸17同士の間に合浸して形成されており、縦糸15、横糸16およびパイル糸17の根元を強固に保持すると共に、これらの糸のほつれを防止している。バッキング層12の構成材料としては特に限定されず、例えば、種々の接着剤組成物が挙げられる。具体的には、例えば、アクリル樹脂、ウレタン、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体(EVA)等の樹脂組成物が挙げられる。また、SBR(スチレン−ブタジエンゴム)系、NBR(アクリロニトリル−ブタジエンゴム)系、MBR(メチルメタクリレート−ブタジエンゴム)系、天然ゴム等のゴム系溶剤型接着剤組成物を用いてもよい。

【0040】

バッキング層12の表面には、金属メッキ層18が設けられるので、導電性機能が付与されている。しかし、一層の導電性の向上を目的として、当該バッキング層12には、導電性フィラーが含有されていてもよい。前記導電性フィラーとしては特に限定されず、例えば、導電性セラミック系フィラー、炭素系導電性フィラー等が挙げられる。また、前記導電性セラミック系フィラーにおけるセラミックとしては、酸化物系セラミック、ケイ化物系セラミックおよび炭化物系セラミック等が挙げられる。更に、酸化物系セラミックとしては、酸化スズ、酸化チタン、インジウム等の原子価の異なる元素をドープした酸化スズ、チタン酸カリウムウィスカー等の電気絶縁性酸化物の表面に酸化スズをコートしてなる導電性チタン酸カリウムウィスカーなどが挙げられる。ケイ化物系セラミックとしては、ケイ化モリブデン等が挙げられ、また、炭化物系セラミックとしては、炭化タングステン等が挙げられる。炭素系導電性フィラーとしては、カーボンブラック、炭素短繊維、グラファイト粒子等が挙げられる。また、導電性フィラーの含有量を適宜調整することにより、金属メッキブラシ10の電気抵抗値を調整してもよい。

【0041】

前記金属メッキ層18は、図1(a)および1(b)に示すように、基材13およびブラシ毛14の全面に被覆されており、両者に導電性機能を付与するものである。また、ブラシ毛14に対しては、繊維径が小さい場合でもブラシ剛性を付与するので、自立性に優れ、毛倒れの発生を抑制することができる。一方、基材13に於いては、バッキング層12の表面だけでなく、ブラシ毛14が設けられている面のブラシ毛14が存在しない基布11の表面にも、金属メッキ層18が形成されている。この様に、ブラシ毛14だけでなく、基材13も金属メッキ層18により被覆されるため、本実施の形態に係る金属メッキブラシは極めて電気抵抗値が低く、かつ、電気抵抗値の均一性に優れたものにできる。前記金属メッキ層18としては、基材13およびブラシ毛14に導電性を付与できるものであれば特に限定されない。具体的には、例えば銅メッキ層、ニッケルメッキ層、金メッキ層、銀メッキ層等が挙げられる。これらの金属メッキ層のうち、メッキの容易さの観点からは、銅メッキ層が好ましい。また、銀は金属の中で最も導電率が高いことから、電気抵抗値の一層の低減を図りたい場合は、銀メッキ層を採用してもよい。

【0042】

金属メッキ層18は、基材13およびブラシ毛14の全面を被覆していることが好ましいが、若干のブラシ毛の露出は許容される。金属メッキ層18の被覆の状態は、例えば、後述の測定方法により平均電気抵抗値を測定することにより評価できる。即ち、平均電気抵抗値は、例えば、0.1秒間に1回の頻度で測定し、合計30秒間の間に測定した全ての電気抵抗値の平均値により算出される。その際に、異常な測定値が検出される頻度が少ない程、金属メッキ層18の被覆は良好な状態であるといえる。本発明に於いては、その異常な検出値が測定される頻度の割合が、全測定回数に対し40%以下であることが好ましく、20%以下であることがより好ましく、10%以下であることが特に好ましい。尚、異常な測定値とは、全面被覆が認められる部分の電気抵抗値よりも103Ω以上高い測定値と定義する。

【0043】

尚、ブラシ毛14が起毛する面とは反対側の面に設けられた金属メッキ層18の表面に、更に他のバッキング層(図示しない)を設けてもよい。前記他のバッキング層としては、前述の接着剤組成物からなる絶縁性材料により形成されたものが挙げられる。更に、前述の導電性フィラーが適宜含有されていてもよい。

【0044】

金属メッキブラシ10の電気抵抗値は、0Ω/cm〜105Ω/cmの範囲内が好ましく、0Ω/cm〜104Ω/cmの範囲内がより好ましく、0Ω/cm〜103Ω/cmの範囲内が特に好ましい。前記電気抵抗値を105Ω/cm以下にすることにより、感光体との電位差が低くなり、電荷制御の向上が図れる。尚、前記電気抵抗値は、温度25℃、相対湿度60%で、長さ7mmのブラシ毛の両端に、例えば1Vの電圧を印加した状態で測定した値である。

【0045】

具体的には、金属メッキブラシ10を一対の電極に接触させた状態で、速度Uで一方の電極をブラシの長手方向に走行させる。このとき、走行する一方の電極はプローブ電極とし、ブラシ毛14に接触させる。他方の電極は基材13の裏面(即ち、バッキング層12を被覆する金属メッキ層18)の全面に接触させる。また、ブラシ毛14に接触するプローブ電極としては、例えば、厚さ1mm、幅5mmの銅板を用いることができる。基材13の裏面に接触する電極としては、例えば銅板を用いることができ、プローブ電極と常に平行に対向するように設置されている。測定は、金属メッキ10を長手方向に走行させながら、一対の電極間に、例えば1Vの一定の電圧を印加する。このときのブラシ毛14に接触するプローブ電極の食い込み量は、例えば、1mmとする。この状態で、一対の電極間の電流値を、時間t間、例えば0.1秒間に1回の頻度で連続して測定する。この時間t間に測定された電流値Iおよび電圧Vを、式

R=V/I に当てはめることで、0.1秒毎に電極が接触した部分のブラシの電気抵抗値が測定出来る。この値の平均値とプローブ間の距離から、ブラシ毛1cm当りの抵抗値としてブラシの電気抵抗値が算出される。また、時間tは、速度Uからブラシの長手方向の長さにより決定され、例えば30秒間とすることができる。このような方法により電気抵抗値Rを求めることができるし、部分的な抵抗値の変化を確認することができる。尚、食い込み量とは、ブラシ毛を一方の電極に当接したとき、ブラシ毛が電極表面で曲がらずに、直線的に内部に進入したと仮定したときの内部への食い込み長さを意味する。

【0046】

(植毛構造の金属メッキブラシ)

以上に於いては、パイル織り生地構造の金属メッキブラシを例にして説明したが、本発明はこれに限定されるものではない。例えば、以下に述べる様な植毛構造の金属メッキブラシにも本発明は好適に適用することができる。図3は、植毛構造の金属メッキブラシを模式的に表す断面図である。

【0047】

同図に示すように、金属メッキブラシ31は、基材32と、前記基材32の表面に対して略垂直となる様に静電植毛されたブラシ毛35とを備える。また、基材32およびブラシ毛35の表面は、金属メッキ層36により被覆されている。金属メッキ層36については、パイル織り生地構造の金属メッキブラシにおいて説明したのと同様のものを採用することができる。尚、本実施の形態に於いては、静電植毛による場合を例にして説明するが、本発明はこれに限定されず、他の植毛であってもよい。

【0048】

前記基材32は、支持部材33と、当該支持部材33上に設けられた接着剤層34とからなる。前記支持部材33としては特に限定されず、例えば、ポリプロピレン、ABS(アクリルニトリル−ブタジエン−スチレン)樹脂、ポリスチレン、ポリエチレン、メラミン樹脂、フェノール樹脂、シリコーン樹脂、ナイロン樹脂等のポリアミド樹脂、ポリブチレンテレフタレート、ポリフェニレンエーテル、ポリフェニレンサルファイド、ポリエーテルスルホン、ポリカーボネート、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリスルホン、ポリエーテルエーテルケトン、ポリエチレンテレフタレート、ポリアリレート、金属等からなるものが挙げられる。

【0049】

前記接着剤層34としては特に限定されず、アクリル樹脂、酢酸ビニル、ポリウレタン、エポキシ樹脂等を主成分とする接着剤からなるものが挙げられる。また、ブラシ毛35を構成する高分子繊維としては、パイル織り生地構造の金属メッキブラシの場合と同様のものを用いることができる。

【0050】

静電植毛されたブラシ毛35の長さは特に限定されず、適宜必要に応じて設定され得る。例えば、小径のロールブラシに用いる場合には、0.2mm〜3.5mmの範囲内が好ましく、0.5mm〜3mmの範囲内がより好ましい。静電植毛は簡易な工程で安価に行うことができるために、安価なロールブラシの作製を可能にする。また、金属メッキブラシの電気抵抗値、繊維径、繊度およびブラシ密度については、パイル織り生地構造の金属メッキブラシの場合と同様の値である。

【0051】

尚、本発明に於いては、図3(b)に示すように、パイル糸37を接着剤層34に静電植毛し、当該パイル糸37を構成する各ブラシ毛35同士の間隔が広がって起毛された態様であってもよい。

【0052】

(金属メッキブラシの用途)

本実施の形態に係る金属メッキブラシは、各種の用途に好適に用いることができる。例えば、本実施の形態に係る金属メッキブラシは電荷制御性に優れているため、電子写真方式の画像形成装置用ブラシとして用いることができる。また、本実施の形態に係る金属メッキブラシは、電気抵抗値が極めて小さく、従来のブラシ毛と比較して針状で剛性があり、高密度にブラシ毛を有するため、除電性及び放電性に優れた帯電ブラシ、除電ブラシ又は転写ブラシ等の導電装置として用いることもできる。帯電ブラシ又は除電ブラシに適用する場合、対象物すなわち感光体ドラム等の被帯電体を、均一に、すなわち緻密でムラなく帯電や除電することができる。更に、低電気抵抗値、良好な剛性、ブラシ毛の高密度化に加えて、帯電部分でのニップも広範囲にできるので、面内において均一に帯電することが可能なコロナ放電等の放電電極としても適用可能である。また、遮蔽率の高い電磁波シールドにも用いることができる。更に、本実施の形態に係る金属メッキブラシは、相手部材と接触して摺擦するような電極にも適用可能である。即ち、本実施の形態に係る金属メッキブラシは、導電性に優れ、従来のブラシ毛と比較して極細の高分子繊維を用いることが可能なことから柔軟性を有している。そのため、異音を抑制した状態で、導電グリス等を用いることなく前記の電極として用いることができる。また、電子写真方式の画像形成装置等において、クリーニングブラシとして用いることもできる。この場合、トナーやシリカ、カオリン等の微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性に優れたものにできる。更に、基材上に高密度にブラシ毛を設けることが可能になるので、従来のクリーニングブラシと比較して、前記の微粒子の捕集性能を向上させることができる。その一方、高密度にブラシ毛を設けない場合にも、各ブラシ毛間の間隔を大きくすることができるので、残トナーの吐き出し性能を向上させることができる。

【0053】

また、本実施の形態に係る金属メッキブラシの使用態様としては、例えば、図4(a)に示すようなロール型ブラシ40が挙げられる。当該ロール型ブラシ40は、少なくとも基部である円柱状のシャフト41と、シャフト41に接着剤等を介して固定されたシート状の金属メッキブラシ10とを備える。金属メッキブラシ10は、長尺のシート状に切断された後、ブラシ毛14側を外側に向けてシャフト41にらせん状に巻きつけられている。ロール型ブラシ40は、金属メッキブラシ10に織り込まれたブラシ毛14によって像担持体に付着したトナーを除去することができる。

【0054】

前記シャフト41は特に限定されず、金属管や樹脂等からなるものなど、従来公知のものを用いることができる。また、前記シャフト41の径は特に限定されず、従来のクリーニングブラシに用いられてきた技術を好適に適用することができる。例えば、小型化する場合には、シャフト41の径を2mm〜6mm程度に設定すればよい。

【0055】

また、本実施の形態に係る金属メッキブラシは、図4(b)に示すような平板型ブラシにも好適に適用することができる。同図(b)に示すように、平板型ブラシ42は、少なくとも基部である平板43と、この平板43に固定された金属メッキブラシ10とを備えている。平板43としては特に限定されず、樹脂板や金属板等からなるものを用いることができる。なお、平板型ブラシ42は、基部としてシャフト41の代わりに平板43を用いている以外、ロール型ブラシ40と同一の構成である。

【0056】

尚、本発明は、少なくとも基材とブラシ毛に対して金属メッキ層が設けられていればよいが、前記の様にロール型ブラシ40に於いてはシャフト41に対して金属メッキ層が形成されていてもよい。これにより、シャフト41が樹脂からなる場合でも、帯電ブラシや除電ブラシなど、シャフト41にも導電性が要求されるブラシに好適に適用することができる。また、平板型ブラシ42に於いては、平板43に対して金属メッキ層が形成されていてもよい。

【0057】

ロール型ブラシ40および平板型ブラシ42の感光体等に対する食い込み量は、0.1mm〜2mmの範囲内が好ましく、0.5mm〜1mmの範囲内がより好ましい。当該範囲内にすることにより、感光体ドラムとブラシロールの相対運動によって発生するブラシにかかる負荷を適切にし、感光体が適度な力で擦過されるようにすることで、トナー等の捕集性能や掻き取り性の向上が図れる。尚、食い込み量とは、ブラシ毛を感光体等に当接したとき、ブラシ毛が感光体表面で曲がらずに、直線的に内部に進入したと仮定したときの内部への食い込み長さを意味する。

【0058】

また、以上の説明に於いては、パイル織り生地構造の金属メッキブラシ10を例にして説明したが、静電植毛された金属メッキブラシ31についても同様に適用することができる。この場合、例えば、ロール型ブラシにおいては、シャフト41を前記支持部材としてもよい。また、平板型ブラシに於いては、平板43を前記支持部材としてもよい。

【0059】

(金属メッキブラシの製造方法)

本実施の形態に係る金属メッキブラシの製造方法は、少なくとも基材の少なくとも一方の面にブラシ毛が設けられたブラシを作製する工程と、前記ブラシの全面に金属メッキを施して金属メッキ層を形成する工程とを含む。

【0060】

前記ブラシの作製工程は、従来公知の種々の方法により行うことができる。例えば、パイル織り生地構造のブラシを作製する場合に於いては、先ず、パイル糸17を、縦糸15および横糸16を織り上げた織布よりなる基布11に対し、その基布11の横糸16にW字状、又はU字状に絡ませるようにパイル織りにより織り込む。次に、パイル糸17が設けられた面とは反対側の面に、ロ−ルコ−ティング法、スプレ−コ−ティング法等の公知の塗工方法により、接着剤溶液を塗布し乾燥する。これにより、バッキング層12を形成する。尚、このときの塗工厚や乾燥条件等は適宜必要に応じて設定され得る。

【0061】

更に、パイル糸の低繊度化を図りたい場合はパイル糸に割繊糸を用いて、パイル糸17の先端から付け根部分までを割繊する。割繊の方法としては特に限定されず、例えば、水酸化ナトリウム等の溶剤によって、パイル糸中の特定成分からなる繊維を溶解して取り除く方法や、パイル糸17を治具等の機械的な力によって割繊する方法等が挙げられる。

【0062】

尚、パイル糸17としてはフィラメント糸を複数本撚り合わせてマルチフィラメント糸を用いるのが好ましい。また、前記フィラメント糸は、溶融紡糸、乾式紡糸又は湿式紡糸等の公知の方法により作製することができる。本実施の形態に於いては、フィラメント糸の原料となる高分子材料中にカーボン等の導電性材料を含有させなくてもよいので、曳糸性が低下することがない。そのため、極細繊維のフィラメント糸を作製することができる。

【0063】

また、静電植毛によりブラシを作製する場合には、次の通りに行う。即ち、先ず、基材32の一部を構成する金属管等の支持部材33上に、接着剤溶液を塗布する。その後、乾燥させて接着剤層34を形成する。接着剤溶液の塗工方法としては特に限定されず、例えば、スクリーン印刷や、インクジェット方式等が挙げられる。

【0064】

次に、所定の立毛長さにしたブラシ毛の群を前記接着剤層34の対向位置に配置し、高圧静電界を印加する。これにより、ブラシ毛35が静電吸引力によって金属管等の基材32に引き寄せられ、金属管等の基材32の表面である接着剤(接着剤層34)の塗布面に垂直にブラシ毛35が植毛される。

【0065】

上述のようにして作製されたブラシは、次に金属メッキが施される。金属メッキの方法としては特に限定されず、銅メッキ、ニッケルメッキ、金メッキ、銀メッキ等が挙げられる。これらのうち本発明に於いては、メッキの容易さの観点から銅メッキを行うのが好ましい。

【0066】

前記銅メッキとしては特に限定されず、例えば、電解メッキ法や無電解銅メッキ法が挙げられる。このうち、無電解銅メッキ法は、一般に、(1)脱脂・親水化処理、(2)粗化処理、(3)プリディップ、(4)メッキ触媒(パラジウム)付与処理、(5)密着促進処理、(6)無電解銅メッキ処理の各工程を含む。

【0067】

(1)脱脂・親水化処理

当該脱脂・親水化処理に於いては、ブラシ表面の残存油脂を除去し、濡れ性の向上のために行う。これにより、銅メッキの析出性の向上が図れる。脱脂液としては特に限定されず、例えば、界面活性剤を主成分とするものが挙げられる。処理温度、処理時間は特に限定されず、例えば、温度50℃〜70℃、時間3分〜5分の範囲内で適宜必要に応じて設定され得る。また、界面活性剤が残存していると、次工程における処理液の劣化を招来するので、これを取り除くために、湯洗浄および水洗処理を行うのが好ましい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。

【0068】

(2)粗化処理

次に、本発明に於いては、過硫酸ナトリウム等の過硫酸塩によりブラシ表面の粗化処理(ソフトエッチング)を行ってもよい。但し、高分子繊維としてナイロン繊維等の良好な親水性を有する繊維を用いる場合には、良好なメッキ処理および金属メッキ層による十分な被覆が可能になるため、本処理は省略することができる。粗化処理を行う場合、その処理温度、処理時間は特に限定されず、例えば、温度20℃〜30℃、時間1分〜3分の範囲内で適宜必要に応じて設定され得る。このとき、残存する過硫酸塩の回収・除去を目的として、水洗処理を行うのが好ましい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。更に、残存するナトリウム化合物等の塩を除去するために、塩酸や硫酸等の酸で酸中和処理を行ってもよい。このときの処理液の濃度、処理温度および処理時間等は適宜必要に応じて設定され得る。

【0069】

(3)プリディップ

次に、ブラシをプリディップ液に浸漬させることにより、次工程でのキャタリスト液中でのスズ−パラジウムコロイドの分解を防ぐ。プリディップ液としては特に限定されず、日立化成工業株式会社製のPD−301(商品名)等が挙げられる。プリディップ液の液温、浸漬時間は特に限定されず、それぞれ温度20℃〜30℃、時間1分〜2分の範囲内で適宜必要に応じて設定され得る。

【0070】

(4)メッキ触媒(パラジウム)付与処理および水洗

無電解銅メッキの核となるパラジウムをスズ−パラジウムコロイドの状態でブラシ表面に吸着させるために、当該ブラシをキャタリスト液中に浸漬させる。キャタリスト液としては特に限定されず、従来公知の増感剤を用いることができる。キャタリスト液の液温、浸漬時間は特に限定されず、それぞれ温度20℃〜30℃、時間3分〜10分の範囲内で適宜必要に応じて設定され得る。また、残存するキャタリスト液の回収・除去を目的として、水洗処理を行ってもよい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。但し、水洗処理により無電解銅メッキの核となるスズ−パラジウムコロイドがブラシ表面から除去されると、銅メッキ層による十分な被覆が困難になるので、このような観点からは、処理時間は10秒〜180秒の範囲内が好ましい。あるいは、水洗処理を省略してもよい。

【0071】

(5)密着促進処理

次に、前記ブラシをアクセレーター液(密着促進剤)に浸漬して、スズ塩を溶解させ、酸化還元反応により金属パラジウムの核を生成させる。前記アクセレーター液としては特に限定されず、従来公知の密着促進剤が挙げられる。アクセレーター液の液温、浸漬時間は特に限定されず、それぞれ温度20℃〜30℃、時間3分〜10分の範囲内で適宜必要に応じて設定され得る。また、残存するアクセレーター液の回収・除去を目的として、水洗処理を行ってもよい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。但し、水洗処理により金属パラジウムがブラシ表面から除去されると、銅メッキ層による十分な被覆が困難になる場合がある。また、ブラシ内部に金属パラジウムが過剰に残留すると銅粉の発生要因になることがある。このような観点からは、回収水洗時に処理時間を10秒〜180秒の範囲内として超音波洗浄を行うことが好ましい。

【0072】

(6)無電解銅メッキ処理

次に、前記ブラシをメッキ液中に浸漬させることにより、ブラシ表面に銅メッキ層を形成する。前記メッキ液としては、銅イオン、銅イオンの錯化剤、銅イオンの還元剤、およびOH基含有のpH調整剤を少なくとも含む無電解銅メッキ液が挙げられる。銅イオン源としては特に限定されず、例えば、水溶性でかつアルカリ金属を含まない第二銅塩が挙げられる。より具体的には、硫酸銅(CuSO4)、酸化第二銅(CuO)、水酸化銅(Cu(OH)2)等が挙げられる。前記銅イオンの錯化剤としては特に限定されず、例えば、ロッセル塩やエチレンジアミン四酢酸(EDTA)等が挙げられる。前記銅イオンの還元剤としては特に限定されず、例えば、ホルムアルデヒド、パラホルムアルデヒド等(ただしホルムアルデヒドの有毒性を考慮する場合は、PdとSnの混合触媒を用いてもよい)が挙げられる。前記OH基含有のpH調整剤としては特に限定されず、例えば、水酸化ナトリウムや水酸化カリウム等が挙げられる。更に、無電解銅メッキ液中には、第一銅イオンの錯体および金属銅の表面への吸着、共析によるメッキ液の不安定化を防止することを目的として、安定剤が添加されていてもよい。前記安定剤としては特に限定されず、例えば、シアン化ナトリウムやピリジン等が挙げられる。その他に金属メッキ層中に水素が含有されるのを防止することを目的として、ポリエチレングリコールやチオリンゴ酸等の各種添加剤を添加してもよい。これらの各成分の濃度は、析出速度を一定に制御する等の観点から、適宜設定することができる。

【0073】

メッキ液への浸漬時間は、1分〜60分の範囲内が好ましく、20分〜40分の範囲内がより好ましい。浸漬時間を1分以上にすることにより、ブラシ毛14および基材13に対して、ムラを発生させることなく銅メッキ層の形成が可能になる。これにより、電気抵抗値が105Ω/cm以下の良好な導電性を有するブラシが得られる。また、ブラシ毛の耐摩擦性(摩擦堅牢性)の低下を防止し、使用による劣化や導電性の機能低下を抑制することができる。その一方、前記浸漬時間が60分を超えてもブラシ毛の電気抵抗値等の値に大きな変化が見られないことから、生産効率の観点より浸漬時間を60分以下にするのが好ましい。

【0074】

メッキ液の液温は特に限定されず、10℃〜40℃の範囲内が好ましく、20℃〜30℃の範囲内がより好ましい。

【0075】

前記無電解銅メッキ液は、その濃度が全重量に対し30重量%〜100重量%、好ましくは50重量%〜100重量%、より好ましくは70重量%〜100重量%となる様に調整して用いられる。濃度を30重量%以上にすることにより、基材13およびブラシ毛14に対して、ムラを発生させることなく銅メッキ層の形成が可能になる。これにより、電気抵抗値が105Ω/cm以下の良好な導電性を有するブラシが得られる。また、ブラシ毛の耐摩擦性(摩擦堅牢性)の低下を防止し、使用による劣化や導電性の機能低下を抑制することができる。

【0076】

尚、本工程に於いては、残存するメッキ液の回収・除去を目的として、水洗処理を行うのが好ましい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。

【0077】

その後、ブラシを乾燥させることにより、本実施の形態に係る金属メッキブラシを作製することができる。乾燥方法としては特に限定されず、従来公知の方法を採用することができる。また、乾燥温度および乾燥時間等の乾燥条件については、適宜必要に応じて設定され得る。

【0078】

本実施の形態に係る金属メッキブラシの製造方法に於いては、基材の少なくとも一方の面に設けられた複数のブラシ毛を備えるブラシに対して金属メッキを施すものであり、例えば、予め金属メッキされた高分子繊維をパイル糸として基布にパイル織りに織り込んで作製したものではない。また、その様な金属メッキされた高分子繊維を基材に対し静電植毛したものでもない。このようにブラシに対する金属メッキの処理は、特に無電解銅メッキにおいて有効である。ブラシに対し無電解銅メッキを行うと、メッキ触媒付与処理時に高密度に林立するブラシ毛にメッキ触媒が付与されることになる。従って、単なる高分子繊維にメッキをする場合と比較して、体積当たりのメッキ触媒の量が非常に高くなる。その結果、ブラシにメッキを施す方が、高分子繊維にメッキを施す場合よりも、ブラシ毛のメッキ反応が非常に進みやすくなり、ムラを抑え強固な金属メッキ層を形成することができる。また更には、高分子繊維を基布に織り込む際に当該高分子繊維から金属メッキ層が剥がれることがない。また、静電植毛を行うために高分子繊維を所定の長さにカットする際や、電着処理の際に金属メッキ層が剥がれるといった問題も生じない。更に、基材上に設けられたブラシ毛は、所定の長さに均一に調整するためにその先端をカットされるが、当該カットによりブラシ毛の先端部分で高分子繊維が露出するといった問題も生じない。その結果、本実施の形態により得られる金属メッキブラシは、異常放電や導通不良の発生も抑制することができる。

【0079】

尚、本実施の形態に於いては、基材上にブラシ毛を作製したブラシに対して金属メッキを行う場合を説明したが、得られたブラシを用いて上述のロール型ブラシ又は平板型ブラシを作製した後に、金属メッキを施してもよい。

【実施例】

【0080】

以下に、この発明の好適な実施例を例示的に詳しく説明する。但し、この実施例に記載されている材料や配合量等は、特に限定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

【0081】

(実施例1)

本実施例に於いては、縦糸および横糸を織り上げた織布よりなる基布と、その基布の横糸にパイル糸をW字状に絡ませるようにパイル織りに織り込んだブラシを用いた。ブラシ毛としては、ナイロン繊維からなり、その断面形状が円形状の直毛糸を用いた。また、マルチフィラメント糸からなるものを用いた。更に、ブラシ毛の繊維径は30μm、繊度は6dtex、ブラシ密度は110kF/inch(10%)、ブラシ毛の長さ(パイル長、付け根部分から先端までの距離)は5mmとした。バッキング層(厚さ0.1mm)としてNBR(アクリロニトリル−ブタジエンゴム)からなるものが形成されたブラシを用いた。また、縦糸および横糸としては、ポリエステル繊維からなるものを用いた。

【0082】

前記の様なブラシに対して、以下の方法で無電解銅メッキ処理を施した。

先ず、ブラシ表面の残存油脂を除去し、濡れ性を向上させるために、当該ブラシを脱脂液中に浸漬させた。脱脂液としては、日立化成工業(株)製のCLC−601(商品名)を用いた。また、脱脂液濃度は50ml/l、液温は60℃、浸漬時間は4分間とした。

【0083】

更に、ブラシに残存する脱脂液を除去するために、湯洗浄および水洗処理を行った。湯洗浄時の湯浴の温度は50℃、処理時間は1分間とした。また、水洗処理時の水浴の温度は常温とし処理時間は3分間とした。

【0084】

次に、過硫酸ナトリウムを用いてブラシ表面の粗化処理(ソフトエッチング)を行った。処理温度は25℃、処理時間は2分間とした。更に、残存する過硫酸ナトリウムの回収・除去を目的として、回収水洗および流水洗を続けて行った。処理時間はそれぞれ1分間とした。続いて、残存するナトリウム化合物を除去するために、硫酸で酸中和処理を行った。このときの硫酸の温度は25℃、処理時間は1分間とした。残存する硫酸の回収・除去を目的として、回収水洗および流水洗を続けて行った。処理時間はそれぞれ1分間とした。

【0085】

次に、ブラシをプリディップ液(日立化成工業(株)製、PD−301(商品名)、濃度250g/l)に浸漬させた。浸漬時間は2分間、プリディップ液の液温は25℃とした。

【0086】

無電解銅メッキの核となるパラジウムをスズ−パラジウムコロイドの状態でブラシ表面に吸着させるために、当該ブラシをキャタリスト液(日立化成工業(株)製、HS−202B(商品名)およびPD−301(商品名))中に浸漬させた(メッキ触媒(パラジウム)付与処理(増感処理))。キャタリスト液中のHS−202Bの濃度は30ml/l、PD−301の濃度は250g/lとした。また、浸漬時間は7分間、キャタリスト液の液温は25℃とした。更に、残存するキャタリスト液の回収・除去を目的として、回収水洗および流水洗を行った。このときの処理時間はそれぞれ1分間とした。

【0087】

次に、前記ブラシを密着促進剤(日立化成工業(株)製、ADP−601(商品名))に浸漬して、スズ塩を溶解させ、酸化還元反応により金属パラジウムの核を生成させた(密着促進処理)。密着促進剤の濃度としては100ml/lとした。また、密着促進剤の液温は25℃、浸漬時間は5分間とした。更に、残存する密着促進剤の回収・除去を目的として、回収水洗を超音波下で15秒間行い、流水洗を1分間行った。

【0088】

次に、前記ブラシをアルカリ性の無電解銅メッキ液中に浸漬させることにより、銅メッキ層を形成した。無電解銅メッキ液としては、日立化成工業(株)製のCUST−201A、CUST−201BおよびCUST−201C(何れも商品名)を使用した。無電解銅メッキ液中のCUST−201Aの濃度は100ml/l、CUST−201Bの濃度は100ml/lおよびCUST−201Cの濃度は10ml/lとした。また、液温25℃、浸漬時間30分間とした。更に、残存するメッキ液の回収・除去を目的として、回収水洗および流水洗を行った。このときの処理時間はそれぞれ1分間とした。

【0089】

最後に、あらかた水分を拭き取った後、ブラシの乾燥を行った。乾燥条件としては、温度80℃、乾燥時間20分間とした。これにより、本実施例に係る銅メッキブラシを作製した。

【0090】

(実施例2)

本実施例に於いては、ブラシ毛としてポリエステルを用いたこと以外は、前記実施例1と同様にして、本実施例に係る銅メッキブラシを作製した。

【0091】

(比較例1)

本比較例に於いては、ブラシ毛としてカーボンを含有したナイロン繊維を用いたこと以外は、前記実施例1と同様にして、本比較例に係る銅メッキブラシを作製した。尚、カーボンの含有量は、ナイロン繊維に対し20重量%とした。

【0092】

(比較例2)

本比較例に於いては、縦糸および横糸を織り上げた織布よりなる基布と、その基布の横糸に、予め銅メッキ層を被覆させたパイル糸をW字状に絡ませるようにパイル織りに織り込んだブラシを用いた。また、ブラシ毛の繊維径は56μmとした。銅メッキ層の被覆は、実施例1で行ったのと同様の条件で、無電解銅メッキを施すことにより行った。尚、ブラシ毛の繊度、ブラシ密度、ブラシ毛の長さ(付け根部分から先端までの距離)は、前記実施例1と同様にした。また、バッキング層についても、実施例1と同様のものを用いた。

【0093】

【表1】

【0094】

(電気抵抗値の測定)

各実施例および比較例で作製したブラシから幅20mm、長さ150mm、厚さ7mmのサンプルを切り出した。それぞれのサンプルを一対の電極間に載置した。このとき、走行する一方のプローブ電極はブラシ毛に接触させ、他方の電極は基材の裏面の全面に接触させた。また、ブラシ毛に接触するプローブ電極としては、厚さ1mm、幅5mmの銅板を用いた。基材の表面に接触する電極としては銅板からなるのを用い、プローブ電極と常に平行に対向するように設置した。更に、電極間の距離は6mmとし、ブラシ毛に接触するプローブ電極の食い込み量は1mmとなる様にした。その状態で、サンプルを速度60mm/分でブラシの長手方向に走行させた。走行させながら、一対の電極間に1Vの一定の電圧を印加し、このときの電極間の電流値を、時間t(t=30秒間)の間、0.1秒毎に連続して測定した。更に、時間tの間の電流値を経時的に測定し、その平均値を、式

R(t)=V/I(t) に当てはめることで、0.1秒毎に電極が接触した部分のブラシの電気抵抗値を測定した。この値の平均値とプローブ間の距離から、ブラシ毛1cm当りの抵抗値としてブラシの電気抵抗値を算出した。尚、電気抵抗値の測定時の温度は25℃、相対湿度60%であった。結果を下記表2および図5に示す。

【0095】

【表2】

【0096】

前記表2および図5から分かる通り、実施例1および2に係るブラシについては、その裏面(即ち、バッキング層が設けられている面)まで銅メッキが施され、極めて平均電気抵抗値の低いブラシが得られた。特に実施例1のブラシについては、測定中も安定した導電性を保持し、かつ、部分的に銅メッキが剥がれて、プローブおよび電極間で導通しない部位も確認されなかった。

【0097】

その一方、比較例1に係るブラシでは、測定中、安定した導電性を示し、絶縁部位も見られなかったが、平均電気抵抗値は高いままであった。また、比較例2に係るブラシでは、その裏面のバッキング層には銅メッキ層が被覆されていないため、その平均電気抵抗値は、実施例1および2に係るブラシと比較して高い値を示した。また、メッキ反応の条件の違いによる脆弱性の影響や製織による影響で部分的に銅メッキ層が剥がれ、プローブおよび電極間で導通しない部位も多く確認された。

【0098】

(摩擦堅牢性(耐摩擦性))

実施例1〜3に係る銅メッキブラシおよび比較例1に係るブラシのそれぞれについて、摩擦堅牢性の評価を行った。

即ち、バッキング層が貼り合わせ面となる様にして、ブラシをそれぞれシャフトに貼付けた。更に、ブラシ毛にガーゼ(絹からなる)を当接させた状態で、シャフトを330ppmの回転する2時間回転させた。また、ブラシの食い込み量は2mmとした。尚、食い込み量とは、ブラシ毛をガーゼに当接したとき、ブラシ毛がガーゼ表面で曲がらずに、直線的に内部に進入したと仮定したときの内部への食い込み長さを意味する。

【0099】

摩擦堅牢性の評価は、擦り合わせたガーゼ表面の変色度合を色差計(日本平版機材(株)、商品名:X−Rite

SP−60)により測定して行った。即ち、測定は、擦り合わせる前後のガーゼに対し、前記色差計を用いて、L値、a値、b値のそれぞれを測定し、その差(ΔL、Δa、Δb)を求めた。さらに、下記式によりΔEを算出した。ΔEは、変色度合を示すものであり、ΔEの値が大きいほど変色度合が大きいことを示している。

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2

測定結果を下記表3および図6に示す。

【0100】

【表3】

【0101】

表3および図6から分かる通り、実施例1に係るブラシでは、色差ΔEの値が抑制されており、銅メッキがほとんど剥がれていないことが確認された。また、実施例2に係るブラシについては、色差ΔEの値が僅かに大きくなったものの、銅メッキの剥がれが抑制されていることが確認された。

【0102】

その一方、比較例2に係るブラシでは、色差ΔEが15.3と極めて高い値を示した。これは、メッキ反応の条件の違いによる脆弱性の影響、製織時の剥がれや傷により銅メッキ層が剥がれ易い状態にあったことに起因すると考えられる。尚、比較例1については、ブラシに銅メッキが施されておらず、単に導電フィラーとしてのカーボンが含有されたナイロン繊維を用いたものであることから、色差ΔEの値も大きくならず良好な結果となっていた。

【0103】

(実施例3)

本実施例に於いては、ブラシ毛として繊度が1000dtexであり、ブラシ密度が0.8kF/inch2のものを用い、かつ、無電解銅メッキ液への浸漬時間を15分間に変更した。また、密着促進処理後の水による洗浄を、60秒間の水への浸漬よる回収水洗と、1分間の流水洗に変更した。それ以外は、前記実施例1と同様にして、本実施例に係る銅メッキブラシを作製した。

【0104】

(実施例4)

本実施例に於いては、密着促進処理後の回収水洗を、15秒間の超音波下での回収水洗に変更したこと以外は、前記実施例3と同様にして、本実施例に係る銅メッキブラシを作製した。

【0105】

(実施例5)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例3と同様にして、本実施例に係る銅メッキブラシを作製した。

【0106】

(実施例6)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例4と同様にして、本実施例に係る銅メッキブラシを作製した。

【0107】

(実施例7)

本実施例に於いては、ブラシ毛として繊度が200dtexであり、ブラシ密度が4kF/inch2のものを用いた。また、密着促進処理後の水による洗浄を、60秒間の水への浸漬よる回収水洗と、1分間の流水洗に変更した。それ以外は、前記実施例1と同様にして、本実施例に係る銅メッキブラシを作製した。

【0108】

(実施例8)

本実施例に於いては、密着促進処理後の回収水洗を、15秒間の超音波下での回収水洗に変更したこと以外は、前記実施例7と同様にして、本実施例に係る銅メッキブラシを作製した。

【0109】

(実施例9)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例7と同様にして、本実施例に係る銅メッキブラシを作製した。

【0110】

(実施例10)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例8と同様にして、本実施例に係る銅メッキブラシを作製した。

【0111】

(実施例11)

本実施例に於いては、ブラシ毛として繊度が0.3dtexであり、ブラシ密度が2500kF/inch2のものを用いた。また、密着促進処理後の水による洗浄を、60秒間の水への浸漬よる回収水洗と、1分間の流水洗に変更した。それ以外は、前記実施例1と同様にして、本実施例に係る銅メッキブラシを作製した。

【0112】

(実施例12)

本実施例に於いては、密着促進処理後の回収水洗を、15秒間の超音波下での回収水洗に変更したこと以外は、前記実施例11と同様にして、本実施例に係る銅メッキブラシを作製した。

【0113】

(実施例13)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例11と同様にして、本実施例に係る銅メッキブラシを作製した。

【0114】

(実施例14)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例12と同様にして、本実施例に係る銅メッキブラシを作製した。

【0115】

【表4】

【0116】

(実施例15〜20)

本実施例に於いては、ブラシ毛としてブラシ密度が下記表5に示すものを用いたこと以外は、前記実施例1と同様にして、各実施例に係る銅メッキブラシをそれぞれ作製した。

【0117】

【表5】

【0118】

(メッキ状態の評価)

各実施例3〜14で得られた銅メッキブラシに対し、前述と同様の方法により平均電気抵抗値の測定を行った。即ち、0.1秒間に1回の頻度で測定し、合計30秒間の間に測定した全ての電気抵抗値の測定値のうち、全面被覆が認められる部分の電気抵抗値よりも103Ω以上の高い異常値を示した回数をカウントした。その結果、全測定回数に対する異常値の頻度の割合が0%の場合を◎、0%を超え50%以下の場合を○、50%を超えた場合を×として評価した。また、抵抗値の測定時に抵抗値測定のプローブに銅粉の付着が認められるかについても確認した。結果を上記表4に示す。

【0119】

表4から分かる通り、何れのブラシに於いても電気抵抗値が異常値を示す頻度が少なく、特にブラシ毛の繊度が大きい実施例3〜6については、何れの条件で処理しても極めて良好なメッキ状態であることが確認された。更に、実施例7〜14の比較的繊度が低いブラシにおいても処理工程を鋭意工夫することにより、より良い状態を得ることが出来ることが確認出来た。

【0120】

(銅メッキの均一性)

各実施例1、15〜20で得られた銅メッキブラシに対し、前述と同様の方法により平均電気抵抗値の測定を行った。即ち、0.1秒間に1回の頻度で測定し、合計30秒間の間に測定した全ての電気抵抗値の測定値のうち、全面被覆が認められる部分の電気抵抗値よりも103Ω以上の高い異常値を示した回数をカウントした。さらに、全測定回数に対する異常な検出値が測定される頻度の割合を算出した。結果を下記表6および図7に示す。

【0121】

表6および図7から分かる通り、ブラシ密度が0.5%〜25%の範囲内であれば、異常な検出値が測定される頻度の割合が、全測定回数に対し40%以下となり、銅メッキの均一性が極めて良好であることが確認された。

【0122】

【表6】

【0123】

(画像形成装置における性能試験)

実施例1、6、10、14および比較例1、2に係るブラシを画像形成装置に適用し、それぞれの性能について評価した。具体的には、電子写真機のトナーの電荷制御性について評価した。即ち、図8に示すように、転写ベルト上の転写残トナーをブラシに通過させ、通過前後のトナーの帯電量変化を確認した。ブラシには100mVの電圧を印加し、帯電量は吸引式小型帯電量測定装置(Trek社製)により測定した。結果を表7、8および図9〜11に示す。

【0124】

【表7】

【0125】

【表8】

【0126】

表7および図9から明らかな通り、本発明に係る実施例1のブラシであると帯電量の変化量が大きく、極めて良好な電荷制御性を有していることが確認された。これは、図5および表2での結果から推測した通りであった。

【0127】

また、表8および図10、11から明らかな通り、ブラシ毛の繊度が小さくなるに従い帯電量の変化量が大きくなり、特に繊度が200dtex以下であると極めて良好であった。その結果、低繊度のブラシ毛を有するブラシの方が電荷制御性に優れることが示された。

【符号の説明】

【0128】

10、31 金属メッキブラシ

11 基布

12 バッキング層

13 基材

14、21〜23、35 ブラシ毛

15 縦糸

16 横糸

17、37 パイル糸

18、36 金属メッキ層

32 基材

33 支持部材

34 接着剤層

40 ロール型ブラシ

41 シャフト

42 平板型ブラシ

43 平板

【技術分野】

【0001】

本発明は、例えば、電子写真方式を採用した画像形成装置や他の各種用途に適用することが可能な金属メッキブラシおよびその製造方法に関するものである。

【背景技術】

【0002】

電子写真方式を採用した画像形成装置に於いては、静電潜像形式に重要な要素の帯電部および感光体に残った残トナーや電荷を除去するためのクリーニング手段として、導電性のブラシ毛を備えたクリーニングブラシが用いられている。前記の導電性のブラシ毛としては、例えば、下記特許文献1に開示されているような導電性ポリアミド繊維からなるものが挙げられる。当該導電性ポリアミド繊維は、セバシン酸単位を主成分とするジカルボン酸単位を有するポリアミドと、導電性カーボンとで構成されるものであり、導電性カーボンはポリアミド繊維に対し10〜40質量%含有すると開示されている。そして、特許文献1によれば、前記の様な構成を採用することにより、従来のポリアミド導電糸と比べて、温度変化による抵抗値の変化を抑制し、形状安定性も維持できるとされている。

【0003】

前記の導電性ポリアミド繊維は、導電性カーボンの含有量を10質量%〜40質量%の範囲内で適宜変更することにより、ポリアミド繊維自体の導電性を調整するものであり、これにより、所定の電気抵抗値を有するブラシ毛を備えたクリーニングブラシを可能にしている(例えば、特許文献1の[0026]参照)。

【0004】

この様な導電性ポリアミド繊維に於いては、その導電性の向上を図る場合、導電性カーボンの含有量を増大させることが必要になる。しかし、導電性カーボンの含有量を増大すると、繊維強度が低下するといった問題があることから、導電性カーボンの含有量には限度がある。その為、このような導電性ポリアミド繊維等の導電性繊維に於いては、ブラシの電気抵抗値をさらに低減させることが困難であり、具体的には106Ω/cm程度にとどまるという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−255158号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は前記問題点に鑑みなされたものであり、その目的は、ブラシとしての風合いを損なわず、電気抵抗値が極めて低く、導電性に優れた金属メッキブラシおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本願発明者等は、前記従来の問題点を解決すべく検討した結果、下記の構成を採用することにより、前記の課題を解決できることを見出して、本発明を完成させるに至った。

【0008】

即ち、本発明に係る金属メッキブラシは、前記の課題を解決するために、金属メッキブラシであって、少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備え、前記基材およびブラシ毛の表面には金属メッキ層が設けられていることを特徴とする。

【0009】

例えば、カーボン等の導電性材料を含有させた高分子繊維からなる従来のブラシ毛に於いては、繊維強度の低下などを防止する観点から、過度な導電性材料の含有は困難であった。その為、導電性繊維を用いたブラシの電気抵抗値は106Ω/cm程度が限界となっていた。これに対して、本発明のブラシ毛は、高分子繊維の表面に金属メッキ層を形成して導電性機能を付与するものであり、導電性カーボン等を含有させるものではない。また、ブラシ毛だけでなく、基材に対しても金属メッキ層が設けられているので、基材表面からブラシ毛の先端まで良好な導通を可能にする。その結果、ブラシとしての風合いを損なうことなく、従来の導電性繊維と比較して、ブラシの電気抵抗値の一層の低減が可能になり、極めて良好で均一性に優れた導電性を発揮させることができる。

【0010】

また、本発明は高分子繊維中に導電性材料を含有させないので、導電性材料を含有させた従来の導電性繊維と比較して、高分子繊維の自立性や繊維強度の低下を防止し、極細繊維とすることができる。その結果、例えば、本発明を、例えば、クリーニングブラシに適用した場合には、トナーやシリカ、カオリン等の微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性に優れたものにできる。更に、基材上に高密度にブラシ毛を設けることが可能になるので、従来のクリーニングブラシと比較して、前記の微粒子の捕集性能を向上させることができる。また、高密度にブラシ毛を設けない場合には、各ブラシ毛間の間隔を大きくすることができるので、残トナーの吐き出し性能を向上させることも可能になる。尚、高分子繊維とは、高分子樹脂からなる繊維を意味する。

【0011】

前記の構成に於いては、前記金属メッキ層が銅メッキ層、ニッケルメッキ層、金メッキ層および銀メッキ層からなる群より選ばれる少なくとも何れかであることが好ましい。

【0012】

また、前記の構成に於いて、前記基材は、少なくとも縦糸と横糸で織ってなる基布と、前記ブラシ毛が起毛する面とは反対側の面に設けられたバッキング層とからなり、前記ブラシ毛は、前記基布の織目に植え込まれたパイル糸からなることが好ましい。

【0013】

前記の構成によれば、バッキング層を設けることによりブラシ毛を基布に安定的に保持し、かつ、その脱落を防止することができるが、従来のブラシに於いては、バッキング層に導電性を付与する場合、これに導電性フィラーを含有させていた。しかし、本発明に於いては、バッキング層や、基布の露出面にも金属メッキ層が被覆されていることから、例えば、絶縁性のバッキング層や基布を用いても、導電性に極めて優れたブラシを提供することができる。また、バッキング層には導電性フィラー等を含有させる必要がないので、製造コストの低減も図れる。

【0014】

更に、前記の構成に於いて、前記基材は、支持部材と、前記支持部材上に設けられた接着剤層とからなり、前記ブラシ毛は前記接着剤層に対し植毛されたものであることが好ましい。

【0015】

また、前記の構成に於いては、前記高分子繊維がナイロン繊維であることが好ましい。これにより、ナイロン繊維の表面は良好な親水性を有しているため、金属メッキ層の形成が容易となり、被覆率に優れた金属メッキブラシが得られる。

【0016】

更に、前記の構成に於いては、前記ブラシ毛の繊維径が5μm〜150μmの範囲内であることが好ましい。ブラシ毛の繊維径(直径)を5μm以上にすることにより、繊維強度の低下を防止し、ブラシ剛性の向上が図れる。また、耐久性の低下を防止すると共に、毛倒れや毛屑の発生等も低減することができる。更に、トナーやシリカ、カオリン等の微粒子の捕集性能の低下も防止できる。また、ブラシ毛の繊維径を150μm以下にすることにより、ブラシ毛間の隙間を確保し、残トナーの吐き出し性能が低下するのを防止することができる。更に、前記微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性の低下も防止できる。

【0017】

また、本発明に係る金属メッキブラシの製造方法は、前記の課題を解決するために、金属メッキブラシの製造方法であって、少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備えたブラシを作製する工程と、前記ブラシの全面に金属メッキを施して金属メッキ層を形成する工程とを備えることを特徴とする。

【0018】

前記の方法に於いては、高分子繊維からなるブラシ毛に金属メッキを施して金属メッキ層を形成することにより、当該ブラシ毛に導電性を付与するので、例えば、カーボン等の導電性材料を含有させた高分子繊維からなる従来のブラシ毛と比較して、自立性および繊維強度に優れ、良好な導電性を有するブラシ毛を形成することができる。

【0019】

また、ブラシ毛だけでなく基材にも金属メッキを施して、ブラシ全体に導電性を付与するので、単にブラシ毛のみに導電性を付与した従来のブラシと比較して、導電性を一層向上させて電気抵抗値を低下させると共に、その均一性にも優れた金属メッキブラシが得られる。更に、ブラシに対して金属メッキを施す際の条件の変更が容易なため、製造時の最小製造数単位を低減することができ、多品種小ロット化が図れる。

【0020】

前記の構成に於いて、前記ブラシに対する金属メッキは無電解銅メッキにより、当該ブラシの全面に銅メッキ層を形成する工程であることが好ましい。

【0021】

また、本発明に係る画像形成装置用ブラシは、上記の課題を解決する為に、前記に記載の何れかの金属メッキブラシが画像形成装置に用いられたものであることを特徴とする。

【発明の効果】

【0022】

本発明は、前記に説明した構成により、以下に述べるような効果を奏する。

即ち、本発明によれば、基材と、高分子繊維からなるブラシ毛の両者に金属メッキを施して導電性機能を付与するので、従来のカーボン等の導電性材料を含有させた高分子繊維からなるブラシと比較して、ブラシとしての風合いを損なうことなく、電気抵抗値の一層の低減が可能になり、極めて良好で均一性に優れた導電性を発揮することができる。その結果、本発明に係る金属メッキブラシは、例えば、電荷制御性や除電性・耐電性等に優れた帯電ブラシ、除電ブラシ又は転写ブラシ等として、導電装置に好適に適用することができる。

【0023】

また、高分子繊維中には導電性材料を含有させないので、導電性材料を含有させた従来の導電性繊維と比較して、極細繊維とすることができる。その結果、例えば、本発明をクリーニングブラシに適用した場合には、トナーやシリカ、カオリン等の微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性に優れたものにできる。更に、基材上に高密度にブラシ毛を設けることが可能になるので、従来のクリーニングブラシと比較して、前記の微粒子の捕集性能も向上できる。更に、本発明は、基材に対しても金属メッキを施しているので、従来のブラシと比較して、導電性を向上させることができ、電気抵抗値の一層の低下とその均一性の向上が図れる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態に係る金属メッキブラシを説明するための模式図であって、同図(a)は金属メッキブラシの断面を表す断面図であり、同図(b)はブラシ毛に金属メッキ層が被覆された様子を表す断面図である。

【図2】前記金属メッキブラシにおけるブラシ毛の断面形状を表す斜視図であって、同図(a)は断面形状が円形状の場合を表し、同図(b)は頂部が曲面状の突条部がブラシ毛の長手方向に筋状に複数設けられた場合を表し、同図(c)は断面形状が偏平状の場合を表し、同図(d)は断面形状がブーメラン形状の場合を表す。

【図3】前記金属メッキブラシに於いて、ブラシ毛が基材に静電植毛された態様を表す断面模式図である。

【図4】前記金属メッキブラシを備えた画像形成装置用ブラシであって、同図(a)はロール型ブラシを表し、同図(b)は平板型ブラシを表す。

【図5】実施例1、2および比較例1、2に係るブラシの平均電気抵抗値を示すグラフである。

【図6】実施例1、2および比較例1、2に係るブラシの変色度合(ΔE)を示すグラフである。

【図7】実施例1、15〜20に係るブラシのブラシ密度と異常な電気抵抗値の割合との関係を表すグラフである。

【図8】転写ベルト上の残トナーをブラシに通過させ、通過前後の残トナーの帯電量変化を測定する様子を表す概略図である。

【図9】実施例1および比較例1、2に係るブラシの帯電量の変化量を比較したグラフである。

【図10】実施例1、6、10、14に係るブラシの帯電量の変化量を、ブラシ毛の繊度により比較したグラフである。

【図11】実施例1、6、10、14に係るブラシの帯電量の変化量を、ブラシ毛の繊度により比較したグラフである。

【発明を実施するための形態】

【0025】

(パイル織り生地構造の金属メッキブラシ)

本発明の実施の形態について、図を参照しながら以下に説明する。但し、説明に不要な部分は省略し、また説明を容易にするために拡大または縮小等して図示した部分がある。図1は、本実施の形態に係る金属メッキブラシを説明するための模式図であって、同図(a)は金属メッキブラシの断面を表す断面図であり、同図(b)はブラシ毛に金属メッキ層が被覆された様子を表す断面図である。

【0026】

図1(a)に示すように、本実施の形態に係る金属メッキブラシ10は、基材13と、前記基材13の表面に起毛して設けられた、複数のブラシ毛14とを備える。また、基材13およびブラシ毛14の全面は、金属メッキ層18により被覆されている。

【0027】

前記基材13は、基布11とバッキング層12とから構成される。基布11は縦糸15と横糸16により織り上げて得られる織布より形成されている。前記縦糸15および横糸16の構成材料としては特に限定されず、耐久性および柔軟性が高く、耐摩耗性に優れ、動摩擦係数が低い繊維からなるフィラメント糸(長繊維糸)や、紡績糸(短繊維糸)等の糸が使用されることが好ましい。このような繊維としては、例えば、ナイロン繊維、アラミド繊維等のポリアミド繊維、ポリエチレンテレフタレート繊維、ポリアリレート繊維等のポリエステル繊維、ポリアクリロニトリル繊維等のアクリル繊維、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン繊維、ポリテトラフルオロエチレン繊維等のフッ素繊維等といった合成繊維が挙げられる。また、レーヨン繊維、キュプラ繊維等といった再生繊維、アセテート繊維、トリアセテート繊維等の酢酸セルロース繊維等といった半合成繊維等も含む。更に、麻、綿、羊毛等の天然繊維も挙げられる。更に、縦糸15および横糸16ブラシ毛14は、前記に例示した合成繊維、再生繊維、半合成繊維又は天然繊維のうち、それぞれ1種のみを単独で、又は少なくとも2種以上を混繊して用いてもよい。これらの材料のうち、強度および金属メッキの被覆を容易にするという観点からは、ナイロン樹脂が好ましい。

【0028】

前記縦糸15および横糸16は、紡績糸でもよいが、通常はフィラメント糸を用いるのが好ましい。また、前記縦糸15および横糸16は、複数のフィラメント糸の束で構成されたマルチフィラメント糸であることが好ましい。

【0029】

前記縦糸15および横糸16のそれぞれの単糸繊度は、0.5dtex〜100dtexの範囲内が好ましく、5dtex〜40dtexの範囲内がより好ましい。前記繊度を0.5dtex以上にすることにより、基布11の強度が低下するのを防止し、ブラシ毛14の付け根部分の締め付けを可能にする。その一方、前記繊度を40dtex以下にすることにより、基布11の密度を向上させると共に、柔軟性が低下するのを防止することができる。その結果、例えば曲面状の表面等を清掃する場合にも、その形状に追従させて、効率よくクリーニングを行うことが可能になる。尚、前記単糸繊度(dtex(デシテックス))とは、マルチフィラメントを構成する個々の単糸の繊度を意味する。より具体的には、1万m当たりの単糸個々の値の重量(g)で表される。また、単糸繊度を測定する方法としては、例えば、デニールコンピューターを用いて算出することができる。

【0030】

前記ブラシ毛14は高分子繊維からなるものであれば特に限定されない。前記高分子繊維とは高分子樹脂からなる繊維を意味し、具体的には、例えば、ナイロン繊維、アラミド繊維等のポリアミド繊維、ポリエチレンテレフタレート繊維、ポリアリレート繊維等のポリエステル繊維、ポリアクリロニトリル繊維等のアクリル繊維、ポリエチレン繊維、ポリプロピレン繊維等のポリオレフィン繊維、ポリテトラフルオロエチレン繊維等のフッ素繊維等といった合成繊維が挙げられる。また、レーヨン繊維、キュプラ繊維等といった再生繊維、アセテート繊維、トリアセテート繊維等の酢酸セルロース繊維等といった半合成繊維等も含む。更に、麻、綿、羊毛等の天然繊維も挙げられる。更に、ブラシ毛14は、前記に例示した合成繊維、再生繊維、半合成繊維又は天然繊維のうち、それぞれ1種のみを単独で、又は少なくとも2種以上を混繊して用いてもよい。入手の容易性や、多様な用途に対応した性能を付与しやすいとの観点からは、前記合成繊維から選ばれる少なくとも1種を用いることが好ましく、具体的には、ナイロン樹脂等が挙げられる。本実施の形態に係るブラシ毛14は、金属メッキ層18が被覆されることにより導電性が付与されているので、高分子繊維中にカーボンやニッケル等の導電性材料を添加するのを省略することができる。

【0031】

また、本実施の形態に係るブラシ毛14は、基布11の各織り目から上方へ突出した部分で、パイル糸17を構成する各繊維同士の間隔が広がって起毛されたものである。パイル糸17は、いわゆるW織りで基布11に織り込まれている。即ち、図1に示すように、パイル糸17は、まず1本の横糸16の下をくぐった後、隣りの横糸16の上を乗り越え、さらに隣りの横糸16の下をくぐるように基布11に織り込まれている。つまり、パイル糸17は基布11の3本の横糸16に渡って、W字状をなすように織り込まれている。尚、パイル織りの方法としては、前記のW織りに限定されず、U織り等であってもよい。

【0032】

パイル糸17は、複数のフィラメント糸の束で構成されたマルチフィラメント糸からなるものが好ましい。フィラメント糸は、前記において例示した各種繊維を用いることができる。

【0033】

ブラシ毛14の種類としては特に限定されず、例えば、直毛糸、斜毛糸、ループ糸又は捲縮糸等が挙げられる。これらのうち、金属メッキの被覆を容易にするという観点からは、直毛糸が好ましい。尚、捲縮糸を用いた場合には、単位面積あたりのブラシ毛の本数を増やすことなく、直毛糸からなるブラシ毛を用いた場合と比べて、トナーやシリカ、カオリン等の微粒子の捕集性能を向上させることができる。斜毛にする場合には、直毛糸に対して蒸気を加えながら、ブラシロールをパイプ状の容器内部に収納して回転させ、倒毛させることにより得られる。

【0034】

本実施の形態に於いては、図1(b)に示すように、ブラシ毛14に対して金属メッキ層18を被覆することにより導電性機能を付与するので、当該ブラシ毛14を極細繊維にすることができる。より具体的には、ブラシ毛14の繊維径(直径)は5μm〜150μmの範囲内が好ましく、10μm〜40μmの範囲内がより好ましい。ブラシ毛14の繊維径を5μm以上にすることにより、繊維強度が低下するのを防止し、ブラシ剛性の向上が図れる。また、耐久性の低下を防止すると共に、毛倒れや毛屑の発生等も低減することができる。更に、トナーやシリカ、カオリン等の微粒子の捕集性能の低下を防止することができる。その一方、ブラシ毛14の繊維径を150μm以下にすることにより、ブラシ毛14間の隙間を確保し、残トナーの吐き出し性能が低下するのを防止することができる。更に、前記微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性の低下も防止できる。

【0035】

また、ブラシ毛14の繊度は0.2dtex〜200dtexの範囲内が好ましく、2dtex〜30dtexの範囲内がより好ましい。ブラシ毛14の繊度を0.2dtex以上にすることにより、繊維強度が低下するのを防止し、ブラシ剛性の向上が図れる。また、耐久性の低下を防止すると共に、毛倒れや毛屑の発生等も低減することができる。更に、トナーやシリカ、カオリン等の微粒子の捕集性能の低下を防止することができる。その一方、ブラシ毛14の繊度を200dtex以下にすることにより、ブラシ毛14間の隙間を確保し、残トナーの吐き出し性能が低下するのを防止することができる。更に、前記微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性の低下も防止できる。尚、前記繊度(dtex(デシテックス))とは、金属メッキ18が被覆された状態のブラシ毛14の1万m当たりの単糸個々値の重量(g)で表される。また、繊度を測定する方法としては、例えば、デニールコンピューターを用いて算出することができる。

【0036】

また、直毛糸から製織した場合のブラシ密度は、通常は0.2%〜30%の範囲内で設定可能である。但し、以下の点を考慮すると、ブラシ密度は、0.5%〜25%の範囲内が好ましく、5%〜20%の範囲内がより好ましい。即ち、ブラシ密度を0.5%以上にすることにより、ブラシ毛14の高密度化が図れ、トナー等の微粒子の保持性(捕集性)の向上が可能になる。その結果、クリーニングブラシに適用した場合には、クリーニング性能の向上が図れる。また、帯電ブラシや除電ブラシに適用した場合には、帯電および除電性能の向上と、安定性の向上が図れる。その一方、ブラシ密度を25%以下にすることにより、トナー等の微粒子の吐き出し性の低下を防止することができる。また、更には前述の範囲にある適切な密度のブラシであることがメッキの際の均一性にも寄与する。尚、前記ブラシ密度(%)とは、(ブラシ毛14の断面積の総和/基布面積)×100[%]で与えられる値を意味する。また、基布面積とは、ブラシ毛14群の外周囲を直線で結んで得られる領域の面積をいう。

【0037】

ブラシ毛14の長さ(パイル長、付け根部分から先端までの距離)は特に限定されず、適宜必要に応じて設定され得る。例えば、ブラシ毛14が直毛糸や斜毛糸の場合、その長さは2mm〜15mmの範囲内が好ましく、3mm〜10mmの範囲内がより好ましい。また、ブラシ毛14が捲縮糸の場合、その長さは、2mm〜15mmの範囲内が好ましく、3mm〜10mmの範囲内がより好ましい。

【0038】

本実施の形態に係るブラシ毛14の断面形状は、図2(a)に示すような円形状となっている。しかし、本発明はこれに限定されるものではなく、例えば、図2(b)に示すように、頂部が曲面状の突条部が長手方向に筋状に複数設けられた態様のブラシ毛21でもよい。また、図2(c)に示すように、断面が偏平状のブラシ毛22や、図2(d)に示すブーメラン形状のブラシ毛23であってもよい。

【0039】

バッキング層12は基布11を構成する縦糸15、横糸16およびパイル糸17同士の間に合浸して形成されており、縦糸15、横糸16およびパイル糸17の根元を強固に保持すると共に、これらの糸のほつれを防止している。バッキング層12の構成材料としては特に限定されず、例えば、種々の接着剤組成物が挙げられる。具体的には、例えば、アクリル樹脂、ウレタン、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体(EVA)等の樹脂組成物が挙げられる。また、SBR(スチレン−ブタジエンゴム)系、NBR(アクリロニトリル−ブタジエンゴム)系、MBR(メチルメタクリレート−ブタジエンゴム)系、天然ゴム等のゴム系溶剤型接着剤組成物を用いてもよい。

【0040】

バッキング層12の表面には、金属メッキ層18が設けられるので、導電性機能が付与されている。しかし、一層の導電性の向上を目的として、当該バッキング層12には、導電性フィラーが含有されていてもよい。前記導電性フィラーとしては特に限定されず、例えば、導電性セラミック系フィラー、炭素系導電性フィラー等が挙げられる。また、前記導電性セラミック系フィラーにおけるセラミックとしては、酸化物系セラミック、ケイ化物系セラミックおよび炭化物系セラミック等が挙げられる。更に、酸化物系セラミックとしては、酸化スズ、酸化チタン、インジウム等の原子価の異なる元素をドープした酸化スズ、チタン酸カリウムウィスカー等の電気絶縁性酸化物の表面に酸化スズをコートしてなる導電性チタン酸カリウムウィスカーなどが挙げられる。ケイ化物系セラミックとしては、ケイ化モリブデン等が挙げられ、また、炭化物系セラミックとしては、炭化タングステン等が挙げられる。炭素系導電性フィラーとしては、カーボンブラック、炭素短繊維、グラファイト粒子等が挙げられる。また、導電性フィラーの含有量を適宜調整することにより、金属メッキブラシ10の電気抵抗値を調整してもよい。

【0041】

前記金属メッキ層18は、図1(a)および1(b)に示すように、基材13およびブラシ毛14の全面に被覆されており、両者に導電性機能を付与するものである。また、ブラシ毛14に対しては、繊維径が小さい場合でもブラシ剛性を付与するので、自立性に優れ、毛倒れの発生を抑制することができる。一方、基材13に於いては、バッキング層12の表面だけでなく、ブラシ毛14が設けられている面のブラシ毛14が存在しない基布11の表面にも、金属メッキ層18が形成されている。この様に、ブラシ毛14だけでなく、基材13も金属メッキ層18により被覆されるため、本実施の形態に係る金属メッキブラシは極めて電気抵抗値が低く、かつ、電気抵抗値の均一性に優れたものにできる。前記金属メッキ層18としては、基材13およびブラシ毛14に導電性を付与できるものであれば特に限定されない。具体的には、例えば銅メッキ層、ニッケルメッキ層、金メッキ層、銀メッキ層等が挙げられる。これらの金属メッキ層のうち、メッキの容易さの観点からは、銅メッキ層が好ましい。また、銀は金属の中で最も導電率が高いことから、電気抵抗値の一層の低減を図りたい場合は、銀メッキ層を採用してもよい。

【0042】

金属メッキ層18は、基材13およびブラシ毛14の全面を被覆していることが好ましいが、若干のブラシ毛の露出は許容される。金属メッキ層18の被覆の状態は、例えば、後述の測定方法により平均電気抵抗値を測定することにより評価できる。即ち、平均電気抵抗値は、例えば、0.1秒間に1回の頻度で測定し、合計30秒間の間に測定した全ての電気抵抗値の平均値により算出される。その際に、異常な測定値が検出される頻度が少ない程、金属メッキ層18の被覆は良好な状態であるといえる。本発明に於いては、その異常な検出値が測定される頻度の割合が、全測定回数に対し40%以下であることが好ましく、20%以下であることがより好ましく、10%以下であることが特に好ましい。尚、異常な測定値とは、全面被覆が認められる部分の電気抵抗値よりも103Ω以上高い測定値と定義する。

【0043】

尚、ブラシ毛14が起毛する面とは反対側の面に設けられた金属メッキ層18の表面に、更に他のバッキング層(図示しない)を設けてもよい。前記他のバッキング層としては、前述の接着剤組成物からなる絶縁性材料により形成されたものが挙げられる。更に、前述の導電性フィラーが適宜含有されていてもよい。

【0044】

金属メッキブラシ10の電気抵抗値は、0Ω/cm〜105Ω/cmの範囲内が好ましく、0Ω/cm〜104Ω/cmの範囲内がより好ましく、0Ω/cm〜103Ω/cmの範囲内が特に好ましい。前記電気抵抗値を105Ω/cm以下にすることにより、感光体との電位差が低くなり、電荷制御の向上が図れる。尚、前記電気抵抗値は、温度25℃、相対湿度60%で、長さ7mmのブラシ毛の両端に、例えば1Vの電圧を印加した状態で測定した値である。

【0045】

具体的には、金属メッキブラシ10を一対の電極に接触させた状態で、速度Uで一方の電極をブラシの長手方向に走行させる。このとき、走行する一方の電極はプローブ電極とし、ブラシ毛14に接触させる。他方の電極は基材13の裏面(即ち、バッキング層12を被覆する金属メッキ層18)の全面に接触させる。また、ブラシ毛14に接触するプローブ電極としては、例えば、厚さ1mm、幅5mmの銅板を用いることができる。基材13の裏面に接触する電極としては、例えば銅板を用いることができ、プローブ電極と常に平行に対向するように設置されている。測定は、金属メッキ10を長手方向に走行させながら、一対の電極間に、例えば1Vの一定の電圧を印加する。このときのブラシ毛14に接触するプローブ電極の食い込み量は、例えば、1mmとする。この状態で、一対の電極間の電流値を、時間t間、例えば0.1秒間に1回の頻度で連続して測定する。この時間t間に測定された電流値Iおよび電圧Vを、式

R=V/I に当てはめることで、0.1秒毎に電極が接触した部分のブラシの電気抵抗値が測定出来る。この値の平均値とプローブ間の距離から、ブラシ毛1cm当りの抵抗値としてブラシの電気抵抗値が算出される。また、時間tは、速度Uからブラシの長手方向の長さにより決定され、例えば30秒間とすることができる。このような方法により電気抵抗値Rを求めることができるし、部分的な抵抗値の変化を確認することができる。尚、食い込み量とは、ブラシ毛を一方の電極に当接したとき、ブラシ毛が電極表面で曲がらずに、直線的に内部に進入したと仮定したときの内部への食い込み長さを意味する。

【0046】

(植毛構造の金属メッキブラシ)

以上に於いては、パイル織り生地構造の金属メッキブラシを例にして説明したが、本発明はこれに限定されるものではない。例えば、以下に述べる様な植毛構造の金属メッキブラシにも本発明は好適に適用することができる。図3は、植毛構造の金属メッキブラシを模式的に表す断面図である。

【0047】

同図に示すように、金属メッキブラシ31は、基材32と、前記基材32の表面に対して略垂直となる様に静電植毛されたブラシ毛35とを備える。また、基材32およびブラシ毛35の表面は、金属メッキ層36により被覆されている。金属メッキ層36については、パイル織り生地構造の金属メッキブラシにおいて説明したのと同様のものを採用することができる。尚、本実施の形態に於いては、静電植毛による場合を例にして説明するが、本発明はこれに限定されず、他の植毛であってもよい。

【0048】

前記基材32は、支持部材33と、当該支持部材33上に設けられた接着剤層34とからなる。前記支持部材33としては特に限定されず、例えば、ポリプロピレン、ABS(アクリルニトリル−ブタジエン−スチレン)樹脂、ポリスチレン、ポリエチレン、メラミン樹脂、フェノール樹脂、シリコーン樹脂、ナイロン樹脂等のポリアミド樹脂、ポリブチレンテレフタレート、ポリフェニレンエーテル、ポリフェニレンサルファイド、ポリエーテルスルホン、ポリカーボネート、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリスルホン、ポリエーテルエーテルケトン、ポリエチレンテレフタレート、ポリアリレート、金属等からなるものが挙げられる。

【0049】

前記接着剤層34としては特に限定されず、アクリル樹脂、酢酸ビニル、ポリウレタン、エポキシ樹脂等を主成分とする接着剤からなるものが挙げられる。また、ブラシ毛35を構成する高分子繊維としては、パイル織り生地構造の金属メッキブラシの場合と同様のものを用いることができる。

【0050】

静電植毛されたブラシ毛35の長さは特に限定されず、適宜必要に応じて設定され得る。例えば、小径のロールブラシに用いる場合には、0.2mm〜3.5mmの範囲内が好ましく、0.5mm〜3mmの範囲内がより好ましい。静電植毛は簡易な工程で安価に行うことができるために、安価なロールブラシの作製を可能にする。また、金属メッキブラシの電気抵抗値、繊維径、繊度およびブラシ密度については、パイル織り生地構造の金属メッキブラシの場合と同様の値である。

【0051】

尚、本発明に於いては、図3(b)に示すように、パイル糸37を接着剤層34に静電植毛し、当該パイル糸37を構成する各ブラシ毛35同士の間隔が広がって起毛された態様であってもよい。

【0052】

(金属メッキブラシの用途)

本実施の形態に係る金属メッキブラシは、各種の用途に好適に用いることができる。例えば、本実施の形態に係る金属メッキブラシは電荷制御性に優れているため、電子写真方式の画像形成装置用ブラシとして用いることができる。また、本実施の形態に係る金属メッキブラシは、電気抵抗値が極めて小さく、従来のブラシ毛と比較して針状で剛性があり、高密度にブラシ毛を有するため、除電性及び放電性に優れた帯電ブラシ、除電ブラシ又は転写ブラシ等の導電装置として用いることもできる。帯電ブラシ又は除電ブラシに適用する場合、対象物すなわち感光体ドラム等の被帯電体を、均一に、すなわち緻密でムラなく帯電や除電することができる。更に、低電気抵抗値、良好な剛性、ブラシ毛の高密度化に加えて、帯電部分でのニップも広範囲にできるので、面内において均一に帯電することが可能なコロナ放電等の放電電極としても適用可能である。また、遮蔽率の高い電磁波シールドにも用いることができる。更に、本実施の形態に係る金属メッキブラシは、相手部材と接触して摺擦するような電極にも適用可能である。即ち、本実施の形態に係る金属メッキブラシは、導電性に優れ、従来のブラシ毛と比較して極細の高分子繊維を用いることが可能なことから柔軟性を有している。そのため、異音を抑制した状態で、導電グリス等を用いることなく前記の電極として用いることができる。また、電子写真方式の画像形成装置等において、クリーニングブラシとして用いることもできる。この場合、トナーやシリカ、カオリン等の微粒子の付着物を効率よく掻き取ってクリーニングする掻き取り性に優れたものにできる。更に、基材上に高密度にブラシ毛を設けることが可能になるので、従来のクリーニングブラシと比較して、前記の微粒子の捕集性能を向上させることができる。その一方、高密度にブラシ毛を設けない場合にも、各ブラシ毛間の間隔を大きくすることができるので、残トナーの吐き出し性能を向上させることができる。

【0053】

また、本実施の形態に係る金属メッキブラシの使用態様としては、例えば、図4(a)に示すようなロール型ブラシ40が挙げられる。当該ロール型ブラシ40は、少なくとも基部である円柱状のシャフト41と、シャフト41に接着剤等を介して固定されたシート状の金属メッキブラシ10とを備える。金属メッキブラシ10は、長尺のシート状に切断された後、ブラシ毛14側を外側に向けてシャフト41にらせん状に巻きつけられている。ロール型ブラシ40は、金属メッキブラシ10に織り込まれたブラシ毛14によって像担持体に付着したトナーを除去することができる。

【0054】

前記シャフト41は特に限定されず、金属管や樹脂等からなるものなど、従来公知のものを用いることができる。また、前記シャフト41の径は特に限定されず、従来のクリーニングブラシに用いられてきた技術を好適に適用することができる。例えば、小型化する場合には、シャフト41の径を2mm〜6mm程度に設定すればよい。

【0055】

また、本実施の形態に係る金属メッキブラシは、図4(b)に示すような平板型ブラシにも好適に適用することができる。同図(b)に示すように、平板型ブラシ42は、少なくとも基部である平板43と、この平板43に固定された金属メッキブラシ10とを備えている。平板43としては特に限定されず、樹脂板や金属板等からなるものを用いることができる。なお、平板型ブラシ42は、基部としてシャフト41の代わりに平板43を用いている以外、ロール型ブラシ40と同一の構成である。

【0056】

尚、本発明は、少なくとも基材とブラシ毛に対して金属メッキ層が設けられていればよいが、前記の様にロール型ブラシ40に於いてはシャフト41に対して金属メッキ層が形成されていてもよい。これにより、シャフト41が樹脂からなる場合でも、帯電ブラシや除電ブラシなど、シャフト41にも導電性が要求されるブラシに好適に適用することができる。また、平板型ブラシ42に於いては、平板43に対して金属メッキ層が形成されていてもよい。

【0057】

ロール型ブラシ40および平板型ブラシ42の感光体等に対する食い込み量は、0.1mm〜2mmの範囲内が好ましく、0.5mm〜1mmの範囲内がより好ましい。当該範囲内にすることにより、感光体ドラムとブラシロールの相対運動によって発生するブラシにかかる負荷を適切にし、感光体が適度な力で擦過されるようにすることで、トナー等の捕集性能や掻き取り性の向上が図れる。尚、食い込み量とは、ブラシ毛を感光体等に当接したとき、ブラシ毛が感光体表面で曲がらずに、直線的に内部に進入したと仮定したときの内部への食い込み長さを意味する。

【0058】

また、以上の説明に於いては、パイル織り生地構造の金属メッキブラシ10を例にして説明したが、静電植毛された金属メッキブラシ31についても同様に適用することができる。この場合、例えば、ロール型ブラシにおいては、シャフト41を前記支持部材としてもよい。また、平板型ブラシに於いては、平板43を前記支持部材としてもよい。

【0059】

(金属メッキブラシの製造方法)

本実施の形態に係る金属メッキブラシの製造方法は、少なくとも基材の少なくとも一方の面にブラシ毛が設けられたブラシを作製する工程と、前記ブラシの全面に金属メッキを施して金属メッキ層を形成する工程とを含む。

【0060】

前記ブラシの作製工程は、従来公知の種々の方法により行うことができる。例えば、パイル織り生地構造のブラシを作製する場合に於いては、先ず、パイル糸17を、縦糸15および横糸16を織り上げた織布よりなる基布11に対し、その基布11の横糸16にW字状、又はU字状に絡ませるようにパイル織りにより織り込む。次に、パイル糸17が設けられた面とは反対側の面に、ロ−ルコ−ティング法、スプレ−コ−ティング法等の公知の塗工方法により、接着剤溶液を塗布し乾燥する。これにより、バッキング層12を形成する。尚、このときの塗工厚や乾燥条件等は適宜必要に応じて設定され得る。

【0061】

更に、パイル糸の低繊度化を図りたい場合はパイル糸に割繊糸を用いて、パイル糸17の先端から付け根部分までを割繊する。割繊の方法としては特に限定されず、例えば、水酸化ナトリウム等の溶剤によって、パイル糸中の特定成分からなる繊維を溶解して取り除く方法や、パイル糸17を治具等の機械的な力によって割繊する方法等が挙げられる。

【0062】

尚、パイル糸17としてはフィラメント糸を複数本撚り合わせてマルチフィラメント糸を用いるのが好ましい。また、前記フィラメント糸は、溶融紡糸、乾式紡糸又は湿式紡糸等の公知の方法により作製することができる。本実施の形態に於いては、フィラメント糸の原料となる高分子材料中にカーボン等の導電性材料を含有させなくてもよいので、曳糸性が低下することがない。そのため、極細繊維のフィラメント糸を作製することができる。

【0063】

また、静電植毛によりブラシを作製する場合には、次の通りに行う。即ち、先ず、基材32の一部を構成する金属管等の支持部材33上に、接着剤溶液を塗布する。その後、乾燥させて接着剤層34を形成する。接着剤溶液の塗工方法としては特に限定されず、例えば、スクリーン印刷や、インクジェット方式等が挙げられる。

【0064】

次に、所定の立毛長さにしたブラシ毛の群を前記接着剤層34の対向位置に配置し、高圧静電界を印加する。これにより、ブラシ毛35が静電吸引力によって金属管等の基材32に引き寄せられ、金属管等の基材32の表面である接着剤(接着剤層34)の塗布面に垂直にブラシ毛35が植毛される。

【0065】

上述のようにして作製されたブラシは、次に金属メッキが施される。金属メッキの方法としては特に限定されず、銅メッキ、ニッケルメッキ、金メッキ、銀メッキ等が挙げられる。これらのうち本発明に於いては、メッキの容易さの観点から銅メッキを行うのが好ましい。

【0066】

前記銅メッキとしては特に限定されず、例えば、電解メッキ法や無電解銅メッキ法が挙げられる。このうち、無電解銅メッキ法は、一般に、(1)脱脂・親水化処理、(2)粗化処理、(3)プリディップ、(4)メッキ触媒(パラジウム)付与処理、(5)密着促進処理、(6)無電解銅メッキ処理の各工程を含む。

【0067】

(1)脱脂・親水化処理

当該脱脂・親水化処理に於いては、ブラシ表面の残存油脂を除去し、濡れ性の向上のために行う。これにより、銅メッキの析出性の向上が図れる。脱脂液としては特に限定されず、例えば、界面活性剤を主成分とするものが挙げられる。処理温度、処理時間は特に限定されず、例えば、温度50℃〜70℃、時間3分〜5分の範囲内で適宜必要に応じて設定され得る。また、界面活性剤が残存していると、次工程における処理液の劣化を招来するので、これを取り除くために、湯洗浄および水洗処理を行うのが好ましい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。

【0068】

(2)粗化処理

次に、本発明に於いては、過硫酸ナトリウム等の過硫酸塩によりブラシ表面の粗化処理(ソフトエッチング)を行ってもよい。但し、高分子繊維としてナイロン繊維等の良好な親水性を有する繊維を用いる場合には、良好なメッキ処理および金属メッキ層による十分な被覆が可能になるため、本処理は省略することができる。粗化処理を行う場合、その処理温度、処理時間は特に限定されず、例えば、温度20℃〜30℃、時間1分〜3分の範囲内で適宜必要に応じて設定され得る。このとき、残存する過硫酸塩の回収・除去を目的として、水洗処理を行うのが好ましい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。更に、残存するナトリウム化合物等の塩を除去するために、塩酸や硫酸等の酸で酸中和処理を行ってもよい。このときの処理液の濃度、処理温度および処理時間等は適宜必要に応じて設定され得る。

【0069】

(3)プリディップ

次に、ブラシをプリディップ液に浸漬させることにより、次工程でのキャタリスト液中でのスズ−パラジウムコロイドの分解を防ぐ。プリディップ液としては特に限定されず、日立化成工業株式会社製のPD−301(商品名)等が挙げられる。プリディップ液の液温、浸漬時間は特に限定されず、それぞれ温度20℃〜30℃、時間1分〜2分の範囲内で適宜必要に応じて設定され得る。

【0070】

(4)メッキ触媒(パラジウム)付与処理および水洗

無電解銅メッキの核となるパラジウムをスズ−パラジウムコロイドの状態でブラシ表面に吸着させるために、当該ブラシをキャタリスト液中に浸漬させる。キャタリスト液としては特に限定されず、従来公知の増感剤を用いることができる。キャタリスト液の液温、浸漬時間は特に限定されず、それぞれ温度20℃〜30℃、時間3分〜10分の範囲内で適宜必要に応じて設定され得る。また、残存するキャタリスト液の回収・除去を目的として、水洗処理を行ってもよい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。但し、水洗処理により無電解銅メッキの核となるスズ−パラジウムコロイドがブラシ表面から除去されると、銅メッキ層による十分な被覆が困難になるので、このような観点からは、処理時間は10秒〜180秒の範囲内が好ましい。あるいは、水洗処理を省略してもよい。

【0071】

(5)密着促進処理

次に、前記ブラシをアクセレーター液(密着促進剤)に浸漬して、スズ塩を溶解させ、酸化還元反応により金属パラジウムの核を生成させる。前記アクセレーター液としては特に限定されず、従来公知の密着促進剤が挙げられる。アクセレーター液の液温、浸漬時間は特に限定されず、それぞれ温度20℃〜30℃、時間3分〜10分の範囲内で適宜必要に応じて設定され得る。また、残存するアクセレーター液の回収・除去を目的として、水洗処理を行ってもよい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。但し、水洗処理により金属パラジウムがブラシ表面から除去されると、銅メッキ層による十分な被覆が困難になる場合がある。また、ブラシ内部に金属パラジウムが過剰に残留すると銅粉の発生要因になることがある。このような観点からは、回収水洗時に処理時間を10秒〜180秒の範囲内として超音波洗浄を行うことが好ましい。

【0072】

(6)無電解銅メッキ処理

次に、前記ブラシをメッキ液中に浸漬させることにより、ブラシ表面に銅メッキ層を形成する。前記メッキ液としては、銅イオン、銅イオンの錯化剤、銅イオンの還元剤、およびOH基含有のpH調整剤を少なくとも含む無電解銅メッキ液が挙げられる。銅イオン源としては特に限定されず、例えば、水溶性でかつアルカリ金属を含まない第二銅塩が挙げられる。より具体的には、硫酸銅(CuSO4)、酸化第二銅(CuO)、水酸化銅(Cu(OH)2)等が挙げられる。前記銅イオンの錯化剤としては特に限定されず、例えば、ロッセル塩やエチレンジアミン四酢酸(EDTA)等が挙げられる。前記銅イオンの還元剤としては特に限定されず、例えば、ホルムアルデヒド、パラホルムアルデヒド等(ただしホルムアルデヒドの有毒性を考慮する場合は、PdとSnの混合触媒を用いてもよい)が挙げられる。前記OH基含有のpH調整剤としては特に限定されず、例えば、水酸化ナトリウムや水酸化カリウム等が挙げられる。更に、無電解銅メッキ液中には、第一銅イオンの錯体および金属銅の表面への吸着、共析によるメッキ液の不安定化を防止することを目的として、安定剤が添加されていてもよい。前記安定剤としては特に限定されず、例えば、シアン化ナトリウムやピリジン等が挙げられる。その他に金属メッキ層中に水素が含有されるのを防止することを目的として、ポリエチレングリコールやチオリンゴ酸等の各種添加剤を添加してもよい。これらの各成分の濃度は、析出速度を一定に制御する等の観点から、適宜設定することができる。

【0073】

メッキ液への浸漬時間は、1分〜60分の範囲内が好ましく、20分〜40分の範囲内がより好ましい。浸漬時間を1分以上にすることにより、ブラシ毛14および基材13に対して、ムラを発生させることなく銅メッキ層の形成が可能になる。これにより、電気抵抗値が105Ω/cm以下の良好な導電性を有するブラシが得られる。また、ブラシ毛の耐摩擦性(摩擦堅牢性)の低下を防止し、使用による劣化や導電性の機能低下を抑制することができる。その一方、前記浸漬時間が60分を超えてもブラシ毛の電気抵抗値等の値に大きな変化が見られないことから、生産効率の観点より浸漬時間を60分以下にするのが好ましい。

【0074】

メッキ液の液温は特に限定されず、10℃〜40℃の範囲内が好ましく、20℃〜30℃の範囲内がより好ましい。

【0075】

前記無電解銅メッキ液は、その濃度が全重量に対し30重量%〜100重量%、好ましくは50重量%〜100重量%、より好ましくは70重量%〜100重量%となる様に調整して用いられる。濃度を30重量%以上にすることにより、基材13およびブラシ毛14に対して、ムラを発生させることなく銅メッキ層の形成が可能になる。これにより、電気抵抗値が105Ω/cm以下の良好な導電性を有するブラシが得られる。また、ブラシ毛の耐摩擦性(摩擦堅牢性)の低下を防止し、使用による劣化や導電性の機能低下を抑制することができる。

【0076】

尚、本工程に於いては、残存するメッキ液の回収・除去を目的として、水洗処理を行うのが好ましい。このときの処理温度、処理時間は適宜必要に応じて設定され得る。

【0077】

その後、ブラシを乾燥させることにより、本実施の形態に係る金属メッキブラシを作製することができる。乾燥方法としては特に限定されず、従来公知の方法を採用することができる。また、乾燥温度および乾燥時間等の乾燥条件については、適宜必要に応じて設定され得る。

【0078】

本実施の形態に係る金属メッキブラシの製造方法に於いては、基材の少なくとも一方の面に設けられた複数のブラシ毛を備えるブラシに対して金属メッキを施すものであり、例えば、予め金属メッキされた高分子繊維をパイル糸として基布にパイル織りに織り込んで作製したものではない。また、その様な金属メッキされた高分子繊維を基材に対し静電植毛したものでもない。このようにブラシに対する金属メッキの処理は、特に無電解銅メッキにおいて有効である。ブラシに対し無電解銅メッキを行うと、メッキ触媒付与処理時に高密度に林立するブラシ毛にメッキ触媒が付与されることになる。従って、単なる高分子繊維にメッキをする場合と比較して、体積当たりのメッキ触媒の量が非常に高くなる。その結果、ブラシにメッキを施す方が、高分子繊維にメッキを施す場合よりも、ブラシ毛のメッキ反応が非常に進みやすくなり、ムラを抑え強固な金属メッキ層を形成することができる。また更には、高分子繊維を基布に織り込む際に当該高分子繊維から金属メッキ層が剥がれることがない。また、静電植毛を行うために高分子繊維を所定の長さにカットする際や、電着処理の際に金属メッキ層が剥がれるといった問題も生じない。更に、基材上に設けられたブラシ毛は、所定の長さに均一に調整するためにその先端をカットされるが、当該カットによりブラシ毛の先端部分で高分子繊維が露出するといった問題も生じない。その結果、本実施の形態により得られる金属メッキブラシは、異常放電や導通不良の発生も抑制することができる。

【0079】

尚、本実施の形態に於いては、基材上にブラシ毛を作製したブラシに対して金属メッキを行う場合を説明したが、得られたブラシを用いて上述のロール型ブラシ又は平板型ブラシを作製した後に、金属メッキを施してもよい。

【実施例】

【0080】

以下に、この発明の好適な実施例を例示的に詳しく説明する。但し、この実施例に記載されている材料や配合量等は、特に限定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

【0081】

(実施例1)

本実施例に於いては、縦糸および横糸を織り上げた織布よりなる基布と、その基布の横糸にパイル糸をW字状に絡ませるようにパイル織りに織り込んだブラシを用いた。ブラシ毛としては、ナイロン繊維からなり、その断面形状が円形状の直毛糸を用いた。また、マルチフィラメント糸からなるものを用いた。更に、ブラシ毛の繊維径は30μm、繊度は6dtex、ブラシ密度は110kF/inch(10%)、ブラシ毛の長さ(パイル長、付け根部分から先端までの距離)は5mmとした。バッキング層(厚さ0.1mm)としてNBR(アクリロニトリル−ブタジエンゴム)からなるものが形成されたブラシを用いた。また、縦糸および横糸としては、ポリエステル繊維からなるものを用いた。

【0082】

前記の様なブラシに対して、以下の方法で無電解銅メッキ処理を施した。

先ず、ブラシ表面の残存油脂を除去し、濡れ性を向上させるために、当該ブラシを脱脂液中に浸漬させた。脱脂液としては、日立化成工業(株)製のCLC−601(商品名)を用いた。また、脱脂液濃度は50ml/l、液温は60℃、浸漬時間は4分間とした。

【0083】

更に、ブラシに残存する脱脂液を除去するために、湯洗浄および水洗処理を行った。湯洗浄時の湯浴の温度は50℃、処理時間は1分間とした。また、水洗処理時の水浴の温度は常温とし処理時間は3分間とした。

【0084】

次に、過硫酸ナトリウムを用いてブラシ表面の粗化処理(ソフトエッチング)を行った。処理温度は25℃、処理時間は2分間とした。更に、残存する過硫酸ナトリウムの回収・除去を目的として、回収水洗および流水洗を続けて行った。処理時間はそれぞれ1分間とした。続いて、残存するナトリウム化合物を除去するために、硫酸で酸中和処理を行った。このときの硫酸の温度は25℃、処理時間は1分間とした。残存する硫酸の回収・除去を目的として、回収水洗および流水洗を続けて行った。処理時間はそれぞれ1分間とした。

【0085】

次に、ブラシをプリディップ液(日立化成工業(株)製、PD−301(商品名)、濃度250g/l)に浸漬させた。浸漬時間は2分間、プリディップ液の液温は25℃とした。

【0086】

無電解銅メッキの核となるパラジウムをスズ−パラジウムコロイドの状態でブラシ表面に吸着させるために、当該ブラシをキャタリスト液(日立化成工業(株)製、HS−202B(商品名)およびPD−301(商品名))中に浸漬させた(メッキ触媒(パラジウム)付与処理(増感処理))。キャタリスト液中のHS−202Bの濃度は30ml/l、PD−301の濃度は250g/lとした。また、浸漬時間は7分間、キャタリスト液の液温は25℃とした。更に、残存するキャタリスト液の回収・除去を目的として、回収水洗および流水洗を行った。このときの処理時間はそれぞれ1分間とした。

【0087】

次に、前記ブラシを密着促進剤(日立化成工業(株)製、ADP−601(商品名))に浸漬して、スズ塩を溶解させ、酸化還元反応により金属パラジウムの核を生成させた(密着促進処理)。密着促進剤の濃度としては100ml/lとした。また、密着促進剤の液温は25℃、浸漬時間は5分間とした。更に、残存する密着促進剤の回収・除去を目的として、回収水洗を超音波下で15秒間行い、流水洗を1分間行った。

【0088】

次に、前記ブラシをアルカリ性の無電解銅メッキ液中に浸漬させることにより、銅メッキ層を形成した。無電解銅メッキ液としては、日立化成工業(株)製のCUST−201A、CUST−201BおよびCUST−201C(何れも商品名)を使用した。無電解銅メッキ液中のCUST−201Aの濃度は100ml/l、CUST−201Bの濃度は100ml/lおよびCUST−201Cの濃度は10ml/lとした。また、液温25℃、浸漬時間30分間とした。更に、残存するメッキ液の回収・除去を目的として、回収水洗および流水洗を行った。このときの処理時間はそれぞれ1分間とした。

【0089】

最後に、あらかた水分を拭き取った後、ブラシの乾燥を行った。乾燥条件としては、温度80℃、乾燥時間20分間とした。これにより、本実施例に係る銅メッキブラシを作製した。

【0090】

(実施例2)

本実施例に於いては、ブラシ毛としてポリエステルを用いたこと以外は、前記実施例1と同様にして、本実施例に係る銅メッキブラシを作製した。

【0091】

(比較例1)

本比較例に於いては、ブラシ毛としてカーボンを含有したナイロン繊維を用いたこと以外は、前記実施例1と同様にして、本比較例に係る銅メッキブラシを作製した。尚、カーボンの含有量は、ナイロン繊維に対し20重量%とした。

【0092】

(比較例2)

本比較例に於いては、縦糸および横糸を織り上げた織布よりなる基布と、その基布の横糸に、予め銅メッキ層を被覆させたパイル糸をW字状に絡ませるようにパイル織りに織り込んだブラシを用いた。また、ブラシ毛の繊維径は56μmとした。銅メッキ層の被覆は、実施例1で行ったのと同様の条件で、無電解銅メッキを施すことにより行った。尚、ブラシ毛の繊度、ブラシ密度、ブラシ毛の長さ(付け根部分から先端までの距離)は、前記実施例1と同様にした。また、バッキング層についても、実施例1と同様のものを用いた。

【0093】

【表1】

【0094】

(電気抵抗値の測定)

各実施例および比較例で作製したブラシから幅20mm、長さ150mm、厚さ7mmのサンプルを切り出した。それぞれのサンプルを一対の電極間に載置した。このとき、走行する一方のプローブ電極はブラシ毛に接触させ、他方の電極は基材の裏面の全面に接触させた。また、ブラシ毛に接触するプローブ電極としては、厚さ1mm、幅5mmの銅板を用いた。基材の表面に接触する電極としては銅板からなるのを用い、プローブ電極と常に平行に対向するように設置した。更に、電極間の距離は6mmとし、ブラシ毛に接触するプローブ電極の食い込み量は1mmとなる様にした。その状態で、サンプルを速度60mm/分でブラシの長手方向に走行させた。走行させながら、一対の電極間に1Vの一定の電圧を印加し、このときの電極間の電流値を、時間t(t=30秒間)の間、0.1秒毎に連続して測定した。更に、時間tの間の電流値を経時的に測定し、その平均値を、式

R(t)=V/I(t) に当てはめることで、0.1秒毎に電極が接触した部分のブラシの電気抵抗値を測定した。この値の平均値とプローブ間の距離から、ブラシ毛1cm当りの抵抗値としてブラシの電気抵抗値を算出した。尚、電気抵抗値の測定時の温度は25℃、相対湿度60%であった。結果を下記表2および図5に示す。

【0095】

【表2】

【0096】

前記表2および図5から分かる通り、実施例1および2に係るブラシについては、その裏面(即ち、バッキング層が設けられている面)まで銅メッキが施され、極めて平均電気抵抗値の低いブラシが得られた。特に実施例1のブラシについては、測定中も安定した導電性を保持し、かつ、部分的に銅メッキが剥がれて、プローブおよび電極間で導通しない部位も確認されなかった。

【0097】

その一方、比較例1に係るブラシでは、測定中、安定した導電性を示し、絶縁部位も見られなかったが、平均電気抵抗値は高いままであった。また、比較例2に係るブラシでは、その裏面のバッキング層には銅メッキ層が被覆されていないため、その平均電気抵抗値は、実施例1および2に係るブラシと比較して高い値を示した。また、メッキ反応の条件の違いによる脆弱性の影響や製織による影響で部分的に銅メッキ層が剥がれ、プローブおよび電極間で導通しない部位も多く確認された。

【0098】

(摩擦堅牢性(耐摩擦性))

実施例1〜3に係る銅メッキブラシおよび比較例1に係るブラシのそれぞれについて、摩擦堅牢性の評価を行った。

即ち、バッキング層が貼り合わせ面となる様にして、ブラシをそれぞれシャフトに貼付けた。更に、ブラシ毛にガーゼ(絹からなる)を当接させた状態で、シャフトを330ppmの回転する2時間回転させた。また、ブラシの食い込み量は2mmとした。尚、食い込み量とは、ブラシ毛をガーゼに当接したとき、ブラシ毛がガーゼ表面で曲がらずに、直線的に内部に進入したと仮定したときの内部への食い込み長さを意味する。

【0099】

摩擦堅牢性の評価は、擦り合わせたガーゼ表面の変色度合を色差計(日本平版機材(株)、商品名:X−Rite

SP−60)により測定して行った。即ち、測定は、擦り合わせる前後のガーゼに対し、前記色差計を用いて、L値、a値、b値のそれぞれを測定し、その差(ΔL、Δa、Δb)を求めた。さらに、下記式によりΔEを算出した。ΔEは、変色度合を示すものであり、ΔEの値が大きいほど変色度合が大きいことを示している。

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2

測定結果を下記表3および図6に示す。

【0100】

【表3】

【0101】

表3および図6から分かる通り、実施例1に係るブラシでは、色差ΔEの値が抑制されており、銅メッキがほとんど剥がれていないことが確認された。また、実施例2に係るブラシについては、色差ΔEの値が僅かに大きくなったものの、銅メッキの剥がれが抑制されていることが確認された。

【0102】

その一方、比較例2に係るブラシでは、色差ΔEが15.3と極めて高い値を示した。これは、メッキ反応の条件の違いによる脆弱性の影響、製織時の剥がれや傷により銅メッキ層が剥がれ易い状態にあったことに起因すると考えられる。尚、比較例1については、ブラシに銅メッキが施されておらず、単に導電フィラーとしてのカーボンが含有されたナイロン繊維を用いたものであることから、色差ΔEの値も大きくならず良好な結果となっていた。

【0103】

(実施例3)

本実施例に於いては、ブラシ毛として繊度が1000dtexであり、ブラシ密度が0.8kF/inch2のものを用い、かつ、無電解銅メッキ液への浸漬時間を15分間に変更した。また、密着促進処理後の水による洗浄を、60秒間の水への浸漬よる回収水洗と、1分間の流水洗に変更した。それ以外は、前記実施例1と同様にして、本実施例に係る銅メッキブラシを作製した。

【0104】

(実施例4)

本実施例に於いては、密着促進処理後の回収水洗を、15秒間の超音波下での回収水洗に変更したこと以外は、前記実施例3と同様にして、本実施例に係る銅メッキブラシを作製した。

【0105】

(実施例5)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例3と同様にして、本実施例に係る銅メッキブラシを作製した。

【0106】

(実施例6)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例4と同様にして、本実施例に係る銅メッキブラシを作製した。

【0107】

(実施例7)

本実施例に於いては、ブラシ毛として繊度が200dtexであり、ブラシ密度が4kF/inch2のものを用いた。また、密着促進処理後の水による洗浄を、60秒間の水への浸漬よる回収水洗と、1分間の流水洗に変更した。それ以外は、前記実施例1と同様にして、本実施例に係る銅メッキブラシを作製した。

【0108】

(実施例8)

本実施例に於いては、密着促進処理後の回収水洗を、15秒間の超音波下での回収水洗に変更したこと以外は、前記実施例7と同様にして、本実施例に係る銅メッキブラシを作製した。

【0109】

(実施例9)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例7と同様にして、本実施例に係る銅メッキブラシを作製した。

【0110】

(実施例10)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例8と同様にして、本実施例に係る銅メッキブラシを作製した。

【0111】

(実施例11)

本実施例に於いては、ブラシ毛として繊度が0.3dtexであり、ブラシ密度が2500kF/inch2のものを用いた。また、密着促進処理後の水による洗浄を、60秒間の水への浸漬よる回収水洗と、1分間の流水洗に変更した。それ以外は、前記実施例1と同様にして、本実施例に係る銅メッキブラシを作製した。

【0112】

(実施例12)

本実施例に於いては、密着促進処理後の回収水洗を、15秒間の超音波下での回収水洗に変更したこと以外は、前記実施例11と同様にして、本実施例に係る銅メッキブラシを作製した。

【0113】

(実施例13)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例11と同様にして、本実施例に係る銅メッキブラシを作製した。

【0114】

(実施例14)

本実施例に於いては、ブラシをアルカリ性の無電解銅メッキ液中に浸漬させる浸漬時間を30分間に変更したこと以外は、前記実施例12と同様にして、本実施例に係る銅メッキブラシを作製した。

【0115】

【表4】

【0116】

(実施例15〜20)

本実施例に於いては、ブラシ毛としてブラシ密度が下記表5に示すものを用いたこと以外は、前記実施例1と同様にして、各実施例に係る銅メッキブラシをそれぞれ作製した。

【0117】

【表5】

【0118】

(メッキ状態の評価)

各実施例3〜14で得られた銅メッキブラシに対し、前述と同様の方法により平均電気抵抗値の測定を行った。即ち、0.1秒間に1回の頻度で測定し、合計30秒間の間に測定した全ての電気抵抗値の測定値のうち、全面被覆が認められる部分の電気抵抗値よりも103Ω以上の高い異常値を示した回数をカウントした。その結果、全測定回数に対する異常値の頻度の割合が0%の場合を◎、0%を超え50%以下の場合を○、50%を超えた場合を×として評価した。また、抵抗値の測定時に抵抗値測定のプローブに銅粉の付着が認められるかについても確認した。結果を上記表4に示す。

【0119】

表4から分かる通り、何れのブラシに於いても電気抵抗値が異常値を示す頻度が少なく、特にブラシ毛の繊度が大きい実施例3〜6については、何れの条件で処理しても極めて良好なメッキ状態であることが確認された。更に、実施例7〜14の比較的繊度が低いブラシにおいても処理工程を鋭意工夫することにより、より良い状態を得ることが出来ることが確認出来た。

【0120】

(銅メッキの均一性)

各実施例1、15〜20で得られた銅メッキブラシに対し、前述と同様の方法により平均電気抵抗値の測定を行った。即ち、0.1秒間に1回の頻度で測定し、合計30秒間の間に測定した全ての電気抵抗値の測定値のうち、全面被覆が認められる部分の電気抵抗値よりも103Ω以上の高い異常値を示した回数をカウントした。さらに、全測定回数に対する異常な検出値が測定される頻度の割合を算出した。結果を下記表6および図7に示す。

【0121】

表6および図7から分かる通り、ブラシ密度が0.5%〜25%の範囲内であれば、異常な検出値が測定される頻度の割合が、全測定回数に対し40%以下となり、銅メッキの均一性が極めて良好であることが確認された。

【0122】

【表6】

【0123】

(画像形成装置における性能試験)

実施例1、6、10、14および比較例1、2に係るブラシを画像形成装置に適用し、それぞれの性能について評価した。具体的には、電子写真機のトナーの電荷制御性について評価した。即ち、図8に示すように、転写ベルト上の転写残トナーをブラシに通過させ、通過前後のトナーの帯電量変化を確認した。ブラシには100mVの電圧を印加し、帯電量は吸引式小型帯電量測定装置(Trek社製)により測定した。結果を表7、8および図9〜11に示す。

【0124】

【表7】

【0125】

【表8】

【0126】

表7および図9から明らかな通り、本発明に係る実施例1のブラシであると帯電量の変化量が大きく、極めて良好な電荷制御性を有していることが確認された。これは、図5および表2での結果から推測した通りであった。

【0127】

また、表8および図10、11から明らかな通り、ブラシ毛の繊度が小さくなるに従い帯電量の変化量が大きくなり、特に繊度が200dtex以下であると極めて良好であった。その結果、低繊度のブラシ毛を有するブラシの方が電荷制御性に優れることが示された。

【符号の説明】

【0128】

10、31 金属メッキブラシ

11 基布

12 バッキング層

13 基材

14、21〜23、35 ブラシ毛

15 縦糸

16 横糸

17、37 パイル糸

18、36 金属メッキ層

32 基材

33 支持部材

34 接着剤層

40 ロール型ブラシ

41 シャフト

42 平板型ブラシ

43 平板

【特許請求の範囲】

【請求項1】

金属メッキブラシであって、

少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備え、

前記基材およびブラシ毛の表面には金属メッキ層が設けられている金属メッキブラシ。

【請求項2】

前記金属メッキ層が銅メッキ層、ニッケルメッキ層、金メッキ層および銀メッキ層からなる群より選ばれる少なくとも何れかである請求項1に記載の金属メッキブラシ。

【請求項3】

前記基材は、少なくとも縦糸と横糸で織ってなる基布と、前記ブラシ毛が起毛する面とは反対側の面に設けられたバッキング層とからなり、

前記ブラシ毛は、前記基布の織目に植え込まれたパイル糸からなる請求項1又は2に記載の金属メッキブラシ。

【請求項4】

前記基材は、支持部材と、前記支持部材上に設けられた接着剤層とからなり、

前記ブラシ毛は前記接着剤層に対し植毛されたものである請求項1又は2に記載の金属メッキブラシ。

【請求項5】

前記高分子繊維がナイロン繊維である請求項1〜4の何れか1項に記載の金属メッキブラシ。

【請求項6】

前記ブラシ毛の繊維径が5μm〜150μmの範囲内である請求項1〜5の何れか1項に記載の金属メッキブラシ。

【請求項7】

金属メッキブラシの製造方法であって、

少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備えたブラシを作製する工程と、

前記ブラシの全面に金属メッキを施して金属メッキ層を形成する工程とを備える金属メッキブラシの製造方法。

【請求項8】

前記ブラシに対する金属メッキは無電解銅メッキにより、当該ブラシの全面に銅メッキ層を形成する工程である請求項7に記載の金属メッキブラシの製造方法。

【請求項9】

請求項1〜6の何れか1項に記載の金属メッキブラシが画像形成装置に用いられる画像形成装置用ブラシ。

【請求項1】

金属メッキブラシであって、

少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備え、

前記基材およびブラシ毛の表面には金属メッキ層が設けられている金属メッキブラシ。

【請求項2】

前記金属メッキ層が銅メッキ層、ニッケルメッキ層、金メッキ層および銀メッキ層からなる群より選ばれる少なくとも何れかである請求項1に記載の金属メッキブラシ。

【請求項3】

前記基材は、少なくとも縦糸と横糸で織ってなる基布と、前記ブラシ毛が起毛する面とは反対側の面に設けられたバッキング層とからなり、

前記ブラシ毛は、前記基布の織目に植え込まれたパイル糸からなる請求項1又は2に記載の金属メッキブラシ。

【請求項4】

前記基材は、支持部材と、前記支持部材上に設けられた接着剤層とからなり、

前記ブラシ毛は前記接着剤層に対し植毛されたものである請求項1又は2に記載の金属メッキブラシ。

【請求項5】

前記高分子繊維がナイロン繊維である請求項1〜4の何れか1項に記載の金属メッキブラシ。

【請求項6】

前記ブラシ毛の繊維径が5μm〜150μmの範囲内である請求項1〜5の何れか1項に記載の金属メッキブラシ。

【請求項7】

金属メッキブラシの製造方法であって、

少なくとも、基材と、高分子繊維からなり、かつ、前記基材の少なくとも一方の面に設けられた複数のブラシ毛とを備えたブラシを作製する工程と、

前記ブラシの全面に金属メッキを施して金属メッキ層を形成する工程とを備える金属メッキブラシの製造方法。

【請求項8】

前記ブラシに対する金属メッキは無電解銅メッキにより、当該ブラシの全面に銅メッキ層を形成する工程である請求項7に記載の金属メッキブラシの製造方法。

【請求項9】

請求項1〜6の何れか1項に記載の金属メッキブラシが画像形成装置に用いられる画像形成装置用ブラシ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−191989(P2012−191989A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−56569(P2011−56569)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(390026147)東英産業株式会社 (38)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(390026147)東英産業株式会社 (38)

【Fターム(参考)】

[ Back to top ]