3次元強化用繊維基材及び3次元繊維強化樹脂複合材

【課題】基材の加工性に優れ、2次元シート状繊維構造物で構成された樹脂成形体の面内方向強度の低下を抑えつつ、層間強度を向上させた3次元繊維強化樹脂複合材を提供する

【解決手段】紡績糸により構成された編布を2層以上積層した積層体の面外方向から縦糸が縫い込まれてなる3次元強化用繊維基材、及び該3次元強化用繊維基材に樹脂を含浸して圧縮成型してなる3次元繊維強化樹脂複合材である。前記縦糸として、上糸及び下糸の2本の繊維束とし、上糸と下糸との交わる部分が、本3次元繊維強化樹脂複合材の表面から裏面までの深度を1としたとき、0.01〜0.99の深度の領域に存在することが好ましい。また、縫い込まれた縦糸の、上糸と下糸の交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上であることが好ましい。

【解決手段】紡績糸により構成された編布を2層以上積層した積層体の面外方向から縦糸が縫い込まれてなる3次元強化用繊維基材、及び該3次元強化用繊維基材に樹脂を含浸して圧縮成型してなる3次元繊維強化樹脂複合材である。前記縦糸として、上糸及び下糸の2本の繊維束とし、上糸と下糸との交わる部分が、本3次元繊維強化樹脂複合材の表面から裏面までの深度を1としたとき、0.01〜0.99の深度の領域に存在することが好ましい。また、縫い込まれた縦糸の、上糸と下糸の交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層繊維基材により面内強度を、縦糸により面外強度(層間強度)を強化した3次元繊維強化樹脂複合材、及び該3次元繊維強化樹脂複合材の製造に用いる3次元強化用繊維基材に関する。

【背景技術】

【0002】

従来、機械部品の用途に用いられる繊維強化樹脂成形体は、所定の形状や厚みを得るために、2次元シート状繊維構造物を複数重ね合わせて、あるいは立体形状をもつ繊維構造物を単体もしくは複数重ね合わせて繊維基材とし、そこに樹脂を含浸させて硬化処理をされ、必要な場合は所定の形状に切削されることにより完成品となっていた。上記各種繊維基材のうち、樹脂成形体を作製する工程において、高強度で構造設計しやすく、さらに低コストであることを理由として、織布や編布、不織布を代表とした2次元シート状繊維構造物が多く使用されている。ここで、織布や編布は繊維束から成る紡績糸により構成されており、一方、不織布は繊維が絡み合ってできている。

【0003】

しかしながら、一般に2次元シート状繊維構造物を用いた樹脂成形体はシートの面内方向の引張強度は比較的強いものの、シートとシートの間の層間の強度(剥離強度、面外強度)が極端に弱いという欠点があった。以下、シートとシートの間を層間と呼ぶ。2次元シート状繊維構造物を用いた成形体の層間強度が低い理由として、樹脂リッチ部の存在が知られている。織布や編布、不織布を代表とした2次元シート状繊維構造物を用いた場合、構成成分のシートとシートの間には繊維が存在していないため、基材に樹脂を含浸させることにより、層状の樹脂リッチ部が生成する。この樹脂成形体に荷重が加えられた際、繊維の存在しない樹脂リッチ部でマイクロクラックが発生し、樹脂リッチ部ではクラックが容易に進展するために、層間の強度が極端に低下する結果となる。

【0004】

このため、高荷重がかかる航空機構造体や、高荷重でさらに様々なモードの荷重伝播がおこる機械部品などの用途に耐えうる繊維強化樹脂を作製することは、強度、耐久性の面で限界があり、これまで繊維強化樹脂の実質的な使用は応力の比較的小さい分野、もしくは荷重のかかる方向・モードが単純な分野に限定されていた。

【0005】

層間の強度を向上し、成形体の強度や耐久性を改善する手法として、航空機構造体の複合材料の炭素繊維基材について、ニードルパンチにより積層体の層間を繊維で絡み合わせる技術(例えば、特許文献1参照。)や、ステッチングにより層間をつなぐ糸を貫通させて強化する技術が提案されている(例えば、特許文献2参照。)。

【0006】

また、これらの層間強化技術は、単純に面外強度を向上させるだけでなく、層間にマイクロクラックによる剥離構造が部分的に形成した際に、その進展を阻害する効果なども報告されており(例えば、非特許文献1参照。)、面内強度に加えて面外強度も強化された3次元繊維強化樹脂複合材の作製技術として有望視されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−60058号公報

【特許文献2】特許第3031110号公報

【非特許文献】

【0008】

【非特許文献1】岩堀 豊、石川隆司、『層間強化複合材の衝撃損傷について』、宇宙航空研究開発機構 第2回 総合技術研究本部 公開研究発表会 前刷集(2004).(http://www.iat.jaxa.jp/info/event/pdf/2004exh10.pdf)

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、一般にニードルパンチやステッチングでは、直径0.1mm〜1mm程度、長さ5cm程度以下の針を基材に貫通させて用いるため、層間強度は向上するものの、2次元シート状繊維構造物の面内に針が通った痕跡が残り、そこが新たな樹脂リッチ部となる。この樹脂リッチ部は、処理する基材が厚いほど加工性上、針を太くする必要があるため、織目や編目、不織布の隙間などと比べると大きな空間になりやすくい。したがって、樹脂リッチ部が破壊の起点となることで、面内方向の引張強度が著しく低下するといった問題点があった。このように2次元繊維構造物による繊維基材の面内方向の強度維持と、層間の強化を両立することは困難であった。

【0010】

特にステッチングでは、高強度繊維が貫通するために、層間強化の効果はきわめて高いものの、ニードルパンチと比較しても同じ厚さを貫通させるためにはより太い針を使用する必要があるために、針の痕跡による樹脂リッチ部の大きさは顕著であり、実用上の障壁となっていた。

【0011】

本発明の目的は、基材の加工性に優れ、面内方向の強度の低下を抑えつつ、層間強度を向上させ、より等方的に強化された(強度の異方性が少ない)3次元繊維強化樹脂複合材、及び該3次元繊維強化樹脂複合材の製造に用いる3次元強化用繊維基材を提供することにあり、本目的を達成するためには、成型前に針が通った痕跡をいかに小さくするかが課題となる。

【課題を解決するための手段】

【0012】

前記課題を解決する手段は以下の通りである。

(1)紡績糸により構成された編布を2層以上積層した積層体の面外方向から縦糸が縫い込まれてなることを特徴とする3次元強化用繊維基材。

【0013】

(2)前記編布を構成する紡績糸が、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、及びメタ系アラミド繊維からなる群より選択されるいずれか1種を紡績して得られる紡績糸、又はこれらの繊維を2種以上混紡して得られる紡績糸であることを特徴とする前記(1)に記載の3次元強化用繊維基材。

【0014】

(3)前記積層体に縫い込まれた縦糸が、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、メタ系アラミド繊維、及び高延伸ポリエチレン繊維からなる群より選択される糸、又はこれらの繊維を2種以上混紡して得られる紡績糸であることを特徴とする前記(1)または(2)に記載の3次元強化用繊維基材。

【0015】

(4)前記(1)〜(3)のいずれかに記載の3次元強化用繊維基材に樹脂を含浸して圧縮成型してなることを特徴とする3次元繊維強化樹脂複合材。

【0016】

(5)前記3次元強化用繊維基材に縫い込まれた縦糸が、上糸及び下糸の2本の繊維束からなり、上糸と下糸との交わる部分が、本3次元繊維強化樹脂複合材の表面から裏面までの深度を1としたとき、0.1〜0.9の深度の領域に存在することを特徴とする前記(4)に記載の3次元繊維強化樹脂複合材。

【0017】

(6)前記3次元強化用繊維基材に縫い込まれた縦糸の、上糸と下糸の交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上であることを特徴とする前記(5)に記載の3次元繊維強化樹脂複合材。

【0018】

(7)前記編布の層間方向に切り出した断面において、貫通する縦糸及び、該縦糸の周りに付帯する縫製孔起因の樹脂リッチ部を囲う最小の面積となる楕円を描いたとき、該楕円の長軸と、前記編布において最も伸縮性が高い方向とがなす角度が、45°〜90°であることを特徴とする前記(4)〜(6)のいずれかに記載の3次元繊維強化樹脂複合材。

【発明の効果】

【0019】

本発明によれば、基材の加工性に優れ、面内方向の強度の低下を抑えつつ、層間強度を向上させ、より等方的に強化された(強度の異方性が少ない)3次元繊維強化樹脂複合材、及び該3次元繊維強化樹脂複合材の製造に用いる3次元強化用繊維基材を提供することができる。

【図面の簡単な説明】

【0020】

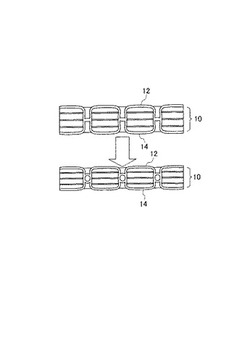

【図1】圧縮成形前後の積層体の状態を示す模式断面図である。

【図2】ループの面積について説明するために上糸と下糸とが交わる部分周辺を模式的に描いた図である。

【図3】楕円の長軸と、編布において最も伸縮性が高い方向とがなす角度について説明する図面代用写真である。

【図4】a)は実施例1の、b)は比較例1の3次元繊維強化樹脂複合体の断面を示す図面代用写真である。

【発明を実施するための形態】

【0021】

<3次元強化用繊維基材>

本発明の3次元強化用繊維基材は、紡績糸により構成された編布を2層以上積層した積層体の面外方向から縦糸が縫い込まれてなることを特徴としている。

以下に、本発明の3次元強化用繊維基材について詳述する。

【0022】

[編布]

本発明に係る編布は、紡績糸を編むことによって得られる。編布を構成する紡績糸にとくに制限はないが、有機繊維(天然繊維、合成繊維)、無機繊維、金属繊維、炭素繊維の単独あるいは混紡でもよく、耐熱性と強度が高い点で、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、メタ系アラミド繊維、芳香族ポリエステル繊維等が特に好ましく、中でも、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、及びメタ系アラミド繊維からなる群より選択されるいずれか1種が好ましい。このうち、成型上の熱ひずみの観点から、各種有機繊維が好ましいが、混紡のバランスによっては炭素繊維や各種無機繊維を併用すると、強度の観点からなお好ましい。紡績糸は単糸あるいは双糸でもよく、撚り係数の異なる単糸を拠り合わせて双糸としてもよい。

また、積層する編布の編み方としては、平編み、リブ編み、両面編み、パール編み、パイル編み等が挙げられるが、編み方はこれらに制限されるものではない。また、重ね方についても、強度のバランスを考えて、均一化するために伸縮方向を変えて積層してもよく、強度の要求方向が一定であれば向きを揃えて積層してもよい。

【0023】

本発明に係る編布は、予めブラシなどを用いて起毛などしておくとさらに好ましく、起毛した繊維により、編布の樹脂リッチ部がさらに小さくなるため、靭性及び耐衝撃性の向上が期待される。

【0024】

[縦糸]

編布に導入する縦糸は、特に制限はないが、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、メタ系アラミド繊維、高延伸ポリエチレン繊維のいずれかから選ばれる糸、またはこれらの繊維2種以上混紡して得られる紡績糸が強度・作業性の両方の観点から好ましい。尚、編物の強度に対しての縦糸の繊維強度が、強すぎても応力集中点となり、弱すぎても層間強化の効果が薄いため、混紡の成分を調整するなどして、なるべく同程度の引張強度・弾性率をもつ糸を使用するとさらに好ましい。

【0025】

さらに、縦糸の太さとしては、基材の編目の大きさに合わせて選定すると好ましく、編目を伸縮方向に伸びきらせたときの編目の隙間の面積が、縦糸に用いる縫い糸9〜36本分程度となる太さが特に好ましい。

【0026】

本発明の3次元強化用繊維基材は、前記編布を2層以上積層してなる積層体に対し、面外方向から前記縦糸を縫い込んで得られる。積層体に対しての縦糸の縫い方としては、縦糸を上糸及び下糸の2本の繊維束から構成し、本縫いに見られるような、上糸と下糸とが積層体内部で交わるような縫い方が積層体内部における締付けの対称性の観点から好ましい。

【0027】

<3次元繊維強化樹脂複合体>

本発明の3次元繊維強化樹脂複合材は、前記本発明の3次元強化用繊維基材に樹脂を含浸して圧縮成型してなることを特徴としている。

本発明の3次元繊維強化樹脂複合材においては、積層・ステッチング基材として伸縮性の高い編布を用いるとともに、ステッチングにより層間強度を強化することで、面内に針を通しても、その痕跡が基材の伸縮性によって自発的に小さくなるため、成型前に針が通った痕跡をいかに小さくするかという課題を解決することができ、面内方向の強度の低下を抑制することができる。すなわち、本発明の3次元繊維強化樹脂複合材は、面内方向の強度維持と、層間の強化とを両立することができる。また、基材を予めステッチングにて層間を締付けることにより、嵩高く扱いにくい基材がコンパクトで扱いやすい、加工性に優れた基材となる。

以下に、本発明の3次元繊維強化樹脂複合材について詳述する。

【0028】

[樹脂]

前記3次元強化用繊維基材に含浸させ圧縮成型するために用いる樹脂は特に制限がないが、繊維基材に含浸しやすいエポキシ樹脂、フラン樹脂、メラミン樹脂、フェノール樹脂、ポリエステル、ポリイミド、アミノアミド樹脂、ビス((2−オキサゾリン)化合物と、芳香族アミンの架橋樹脂などの熱硬化性樹脂が好ましい。この中で、アラミド繊維との複合材を作製する場合は、アラミド繊維との接着性に優れる、ビス((2−オキサゾリン)化合物と芳香族アミンの架橋樹脂が特に好ましい。

【0029】

本発明の3次元繊維強化樹脂複合材は、以上のような樹脂を前記3次元強化用繊維基材に含浸させ、面外方向から圧縮しながら樹脂を硬化させて得られる

一方、既述のように、3次元強化用繊維基材の作製において、縦糸を上糸及び下糸の2本の繊維束から構成し、上糸と下糸とが積層体内部で交わるような縫い方が好ましいが、面外方向から圧縮しながら樹脂を硬化させて3次元繊維強化樹脂複合体とした場合においては、上糸と下糸のループが弛んだ状態で固定されるために、面外方向の熱膨張などによる変形の余地を与えることができ、靭性向上の観点から好ましい。この場合において、上糸と下糸との交わる部分が、当該複合体の表面から裏面までの深度を1としたとき、0.1〜0.9の深度の領域に存在することが後に述べる複合材とした後の靭性向上の観点において好ましい。当該深度は0.1〜0.9がより好ましく、0.3〜0.7がさらに好ましい。

【0030】

図1は、3次元強化繊維樹脂複合材を圧縮成形する前後の積層体の断面を模式的に示す図であり、(a)は圧縮成形前、(b)は圧縮成形後を示す。図1(a)は、編布が2以上積層されてなる積層体10に、上糸12及び下糸14とからなる縦糸を縫い込んだ状態を示し、上糸12と下糸14とは中心付近で交わっている。そして、圧縮成形後においては、図1(b)に示すように、上糸12と下糸14との交わり部分が弛んだ状態で固定される。

【0031】

上糸と下糸との交わり部分は、具体的には、上糸と下糸の交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上であることが好ましく、12倍〜25倍の範囲であることがより好ましく、上限としては48倍程度である。

ここで、ループの面積について図2を参照して説明する。図2はループの面積について説明するために上糸12と下糸14とが交わる部分周辺を模式的に描いた図である。ループの面積は、走査型電子顕微鏡で断面を観察した際に、図2に示すような、上糸12、下糸14のループに囲まれる領域16の面積(図2の符号16で示す領域)を、縦糸の断面18の面積を含めて計算したものであり、完全に囲まれた像が得られない場合は、ループの上端、下端の距離を長軸とした、その領域の縦糸を全て含む楕円のうち、最小の楕円の面積で代用してもよい。

【0032】

上糸と下糸とが交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上となるようにするためには、縦糸の太さと圧縮の程度とを勘案しつつ適宜設定することが好ましい。

【0033】

一方、前記編布の層間方向に切り出した断面において、貫通する縦糸、及び縦糸の周りに付帯する縫製孔起因の樹脂リッチ部を囲う最小の面積となる楕円を描いたとき、該楕円の長軸と、編布において最も伸縮性が高い方向とがなす角度(以下、「(楕円長軸−高伸縮方向)傾斜角」と称する。)が、45°〜90°であることが面方向の強度低下を抑制する観点から好ましい。当該(楕円長軸−高伸縮方向)傾斜角は、60°〜90°であることがより好ましく、80°〜90°であることがさらに好ましい。

図2は、この様相を説明するための図面代用写真であり、本発明の3次元強化樹脂複合体における繊維基材(編布の積層体)の層間方向に切り出した断面の拡大写真である。図2において、白色で描いた楕円は縦糸及び樹脂リッチ部を囲う最小面積となる楕円であり、両端に矢が付された矢線は編布において最も伸縮性が高い方向を示し、角θは(楕円長軸−高伸縮方向)傾斜角である。

【実施例】

【0034】

以下、本発明を実施例に基づき具体的に説明するが、本発明の範囲は以下の実施例に限定されるものではない。

【0035】

[実施例1]

(工程1)

パラ系アラミド繊維とメタ系アラミド繊維とを重量比45/55の割合で混紡した紡績糸を用いて平編みで編んだ編布を用意した。このとき1インチの間の編み針の数であるゲージ数は20〜26とした。これを、24枚重ね合わせ、工業用ミシン(JUKI製)を用いて、3mmピッチで、パラ系アラミド繊維製の縫い糸(上糸と下糸の2本の繊維束からなる縦糸)を平編みの最も伸び率が高い方向に沿って基材を伸ばすようにステッチングを行い、3次元強化繊維基材を得た。これを150℃の恒温槽で乾燥させた後、成形金型に配置し、減圧状態にした。

【0036】

(工程2)

2,2’−(1,3フェニレン)ビス−2−オキサゾリン((A)成分)と4,4’−ジアミノジフェニルエーテル((B)成分)とを、モル比2.0/1.0(質量比68.4/31.6)の配合割合で加熱混合溶解して液状物とした。これに、硬化促進剤としてn−オクチルブロマイドを配合した。硬化促進剤の配合量は、(A)(B)成分の総量100質量部に対して1.0質量部であった。これを、(工程1)でステッチングした3次元強化繊維基材を配置した成形金型に注入し、温度200℃、圧力40MPaで20分間加熱圧縮成形し、厚さ3mmの繊維強化樹脂成形体を成形した。

以上の工程1及び工程2により、実施例1の3次元繊維強化樹脂複合材を得た。なお、上糸と下糸との交わる部分の位置について、縦糸に沿って切断し、ループが明瞭に見える断面を市販の事務用スキャナ(EPSON ES−2200)にて600dpiで取り込み測定したところ、得られた複合材の表面から裏面までの深度を1としたとき、0.3〜0.6の深度の領域に存在していた。また、ループに囲まれた部分の断面積と縦糸の断面積とを同様にピクセル数から面積を測定したところ、それぞれ、0.079mm2、 1.14mm2であり、ループに囲まれた部分の断面積は縦糸の断面積の14.5倍であった。さらに、(楕円長軸−高伸縮方向)傾斜角について、後述層間強度評価の破断面をスキャナで取り込み、測定したところ85°であった。

【0037】

[比較例1]

実施例1の(工程1)でステッチングを行わなかったこと以外は実施例1と同様にして3次元繊維強化樹脂複合材を作製した。

【0038】

[比較例2]

実施例1の(工程1)で、基材として編布の代わりに、パラ系アラミド短繊維とメタ系アラミド短繊維を重量比45/55の割合で作製したアラミドの不織布(厚さ15mm)を用いたこと以外は、実施例1と同様にして3次元繊維強化樹脂複合材を作製した。

【0039】

[比較例3]

比較例2の(工程1)でステッチングを行わなかったこと以外は比較例2と同様に繊維強化樹脂成形体を作製した。

【0040】

上記の方法により作製した3次元繊維強化樹脂複合材について、引張強度、層間強度を測定した結果を表1に示す。本試験は全てステッチングの向きと直交する向きで試験片を切り出して評価した。測定方法は、以下に示すとおりである。また、表中の『変化率』はステッチングの有無による同一基材間での強度変化を示している。

【0041】

〈引張強度〉

試験片形状を全長75mm、平行部長さ35mm、平行部幅5mm、板厚3mmのダンベル型とし、JIS K 7113に準拠して測定した。測定結果を表1に示す。

【0042】

〈層間強度〉

20mm×10mm×3mmに切り出した試験片に、くさびを20mm幅の層間方向に下方向に速度50mm/minで打ち込み、打ち込み長1.5mm〜5.5mmでの平均負荷を測定した。測定結果を表1に示す。なお、くさびとしては、カッター刃(NTカッター製L刃)を用いた。

【0043】

【表1】

【0044】

表1から、実施例1と比較例1との対比において、層間強度では不織布基材のほうが優れているものの、引張強度では編布を基材に用いることで、引張強度の低下を大幅に抑えることが可能であり、引張強度と層間強度を両立できていることがわかる。

【0045】

また、図4にステッチングを行ったサンプル(実施例1、比較例2)の層間断面構造を示す。白丸はステッチングによる縦糸と樹脂リッチ部の範囲を示しており、図中で白く見える部分が強化繊維である。両者を比較すると、比較例1のアラミド不織布(図1(b))では、縦糸の周りに樹脂リッチ部ができており、また、針の進入で繊維が押し分けられることで、縫製孔の周りで繊維密度が向上している。ステッチングした不織布の層間強度の向上幅が大きいのは、縫製孔によって繊維配向が乱され、縦方向に配向する繊維が増えているためと考えられるが、一方で引張強度の低下が大きいのはこのように繊維粗密ができることによって応力が集中してしまい、所謂ミシン目に代表されるような、破壊の起点となってしまっているためである。

【0046】

一方、実施例1のアラミド織布を用いたステッチ品(図1(a))では、針孔が編布の最も伸縮性が高い方向につぶれた楕円状の構造になっていることが確認された。結果、繊維密度は縦糸の部分のみ局所的に緻密であるが、樹脂リッチ部の形成量が少なく、極端な強度低下が抑制されている。

【0047】

このような貫通する縦糸及び、縦糸の周りに付帯する縫製孔起因の樹脂リッチ部の断面を、(楕円長軸−高伸縮方向)傾斜角が、45°〜90°であるような断面となる構造が強度低下を抑制する上で有用な構造である。つまり、本発明により、伸縮性を持つ2次元シート状繊維構造物(編布)を積層し、ステッチングした3次元強化用繊維基材はコスト・強度の両方の面からバランスに優れた材料を提供できる。

【符号の説明】

【0048】

10 積層体

12 上糸

14 下糸

【技術分野】

【0001】

本発明は、積層繊維基材により面内強度を、縦糸により面外強度(層間強度)を強化した3次元繊維強化樹脂複合材、及び該3次元繊維強化樹脂複合材の製造に用いる3次元強化用繊維基材に関する。

【背景技術】

【0002】

従来、機械部品の用途に用いられる繊維強化樹脂成形体は、所定の形状や厚みを得るために、2次元シート状繊維構造物を複数重ね合わせて、あるいは立体形状をもつ繊維構造物を単体もしくは複数重ね合わせて繊維基材とし、そこに樹脂を含浸させて硬化処理をされ、必要な場合は所定の形状に切削されることにより完成品となっていた。上記各種繊維基材のうち、樹脂成形体を作製する工程において、高強度で構造設計しやすく、さらに低コストであることを理由として、織布や編布、不織布を代表とした2次元シート状繊維構造物が多く使用されている。ここで、織布や編布は繊維束から成る紡績糸により構成されており、一方、不織布は繊維が絡み合ってできている。

【0003】

しかしながら、一般に2次元シート状繊維構造物を用いた樹脂成形体はシートの面内方向の引張強度は比較的強いものの、シートとシートの間の層間の強度(剥離強度、面外強度)が極端に弱いという欠点があった。以下、シートとシートの間を層間と呼ぶ。2次元シート状繊維構造物を用いた成形体の層間強度が低い理由として、樹脂リッチ部の存在が知られている。織布や編布、不織布を代表とした2次元シート状繊維構造物を用いた場合、構成成分のシートとシートの間には繊維が存在していないため、基材に樹脂を含浸させることにより、層状の樹脂リッチ部が生成する。この樹脂成形体に荷重が加えられた際、繊維の存在しない樹脂リッチ部でマイクロクラックが発生し、樹脂リッチ部ではクラックが容易に進展するために、層間の強度が極端に低下する結果となる。

【0004】

このため、高荷重がかかる航空機構造体や、高荷重でさらに様々なモードの荷重伝播がおこる機械部品などの用途に耐えうる繊維強化樹脂を作製することは、強度、耐久性の面で限界があり、これまで繊維強化樹脂の実質的な使用は応力の比較的小さい分野、もしくは荷重のかかる方向・モードが単純な分野に限定されていた。

【0005】

層間の強度を向上し、成形体の強度や耐久性を改善する手法として、航空機構造体の複合材料の炭素繊維基材について、ニードルパンチにより積層体の層間を繊維で絡み合わせる技術(例えば、特許文献1参照。)や、ステッチングにより層間をつなぐ糸を貫通させて強化する技術が提案されている(例えば、特許文献2参照。)。

【0006】

また、これらの層間強化技術は、単純に面外強度を向上させるだけでなく、層間にマイクロクラックによる剥離構造が部分的に形成した際に、その進展を阻害する効果なども報告されており(例えば、非特許文献1参照。)、面内強度に加えて面外強度も強化された3次元繊維強化樹脂複合材の作製技術として有望視されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−60058号公報

【特許文献2】特許第3031110号公報

【非特許文献】

【0008】

【非特許文献1】岩堀 豊、石川隆司、『層間強化複合材の衝撃損傷について』、宇宙航空研究開発機構 第2回 総合技術研究本部 公開研究発表会 前刷集(2004).(http://www.iat.jaxa.jp/info/event/pdf/2004exh10.pdf)

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、一般にニードルパンチやステッチングでは、直径0.1mm〜1mm程度、長さ5cm程度以下の針を基材に貫通させて用いるため、層間強度は向上するものの、2次元シート状繊維構造物の面内に針が通った痕跡が残り、そこが新たな樹脂リッチ部となる。この樹脂リッチ部は、処理する基材が厚いほど加工性上、針を太くする必要があるため、織目や編目、不織布の隙間などと比べると大きな空間になりやすくい。したがって、樹脂リッチ部が破壊の起点となることで、面内方向の引張強度が著しく低下するといった問題点があった。このように2次元繊維構造物による繊維基材の面内方向の強度維持と、層間の強化を両立することは困難であった。

【0010】

特にステッチングでは、高強度繊維が貫通するために、層間強化の効果はきわめて高いものの、ニードルパンチと比較しても同じ厚さを貫通させるためにはより太い針を使用する必要があるために、針の痕跡による樹脂リッチ部の大きさは顕著であり、実用上の障壁となっていた。

【0011】

本発明の目的は、基材の加工性に優れ、面内方向の強度の低下を抑えつつ、層間強度を向上させ、より等方的に強化された(強度の異方性が少ない)3次元繊維強化樹脂複合材、及び該3次元繊維強化樹脂複合材の製造に用いる3次元強化用繊維基材を提供することにあり、本目的を達成するためには、成型前に針が通った痕跡をいかに小さくするかが課題となる。

【課題を解決するための手段】

【0012】

前記課題を解決する手段は以下の通りである。

(1)紡績糸により構成された編布を2層以上積層した積層体の面外方向から縦糸が縫い込まれてなることを特徴とする3次元強化用繊維基材。

【0013】

(2)前記編布を構成する紡績糸が、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、及びメタ系アラミド繊維からなる群より選択されるいずれか1種を紡績して得られる紡績糸、又はこれらの繊維を2種以上混紡して得られる紡績糸であることを特徴とする前記(1)に記載の3次元強化用繊維基材。

【0014】

(3)前記積層体に縫い込まれた縦糸が、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、メタ系アラミド繊維、及び高延伸ポリエチレン繊維からなる群より選択される糸、又はこれらの繊維を2種以上混紡して得られる紡績糸であることを特徴とする前記(1)または(2)に記載の3次元強化用繊維基材。

【0015】

(4)前記(1)〜(3)のいずれかに記載の3次元強化用繊維基材に樹脂を含浸して圧縮成型してなることを特徴とする3次元繊維強化樹脂複合材。

【0016】

(5)前記3次元強化用繊維基材に縫い込まれた縦糸が、上糸及び下糸の2本の繊維束からなり、上糸と下糸との交わる部分が、本3次元繊維強化樹脂複合材の表面から裏面までの深度を1としたとき、0.1〜0.9の深度の領域に存在することを特徴とする前記(4)に記載の3次元繊維強化樹脂複合材。

【0017】

(6)前記3次元強化用繊維基材に縫い込まれた縦糸の、上糸と下糸の交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上であることを特徴とする前記(5)に記載の3次元繊維強化樹脂複合材。

【0018】

(7)前記編布の層間方向に切り出した断面において、貫通する縦糸及び、該縦糸の周りに付帯する縫製孔起因の樹脂リッチ部を囲う最小の面積となる楕円を描いたとき、該楕円の長軸と、前記編布において最も伸縮性が高い方向とがなす角度が、45°〜90°であることを特徴とする前記(4)〜(6)のいずれかに記載の3次元繊維強化樹脂複合材。

【発明の効果】

【0019】

本発明によれば、基材の加工性に優れ、面内方向の強度の低下を抑えつつ、層間強度を向上させ、より等方的に強化された(強度の異方性が少ない)3次元繊維強化樹脂複合材、及び該3次元繊維強化樹脂複合材の製造に用いる3次元強化用繊維基材を提供することができる。

【図面の簡単な説明】

【0020】

【図1】圧縮成形前後の積層体の状態を示す模式断面図である。

【図2】ループの面積について説明するために上糸と下糸とが交わる部分周辺を模式的に描いた図である。

【図3】楕円の長軸と、編布において最も伸縮性が高い方向とがなす角度について説明する図面代用写真である。

【図4】a)は実施例1の、b)は比較例1の3次元繊維強化樹脂複合体の断面を示す図面代用写真である。

【発明を実施するための形態】

【0021】

<3次元強化用繊維基材>

本発明の3次元強化用繊維基材は、紡績糸により構成された編布を2層以上積層した積層体の面外方向から縦糸が縫い込まれてなることを特徴としている。

以下に、本発明の3次元強化用繊維基材について詳述する。

【0022】

[編布]

本発明に係る編布は、紡績糸を編むことによって得られる。編布を構成する紡績糸にとくに制限はないが、有機繊維(天然繊維、合成繊維)、無機繊維、金属繊維、炭素繊維の単独あるいは混紡でもよく、耐熱性と強度が高い点で、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、メタ系アラミド繊維、芳香族ポリエステル繊維等が特に好ましく、中でも、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、及びメタ系アラミド繊維からなる群より選択されるいずれか1種が好ましい。このうち、成型上の熱ひずみの観点から、各種有機繊維が好ましいが、混紡のバランスによっては炭素繊維や各種無機繊維を併用すると、強度の観点からなお好ましい。紡績糸は単糸あるいは双糸でもよく、撚り係数の異なる単糸を拠り合わせて双糸としてもよい。

また、積層する編布の編み方としては、平編み、リブ編み、両面編み、パール編み、パイル編み等が挙げられるが、編み方はこれらに制限されるものではない。また、重ね方についても、強度のバランスを考えて、均一化するために伸縮方向を変えて積層してもよく、強度の要求方向が一定であれば向きを揃えて積層してもよい。

【0023】

本発明に係る編布は、予めブラシなどを用いて起毛などしておくとさらに好ましく、起毛した繊維により、編布の樹脂リッチ部がさらに小さくなるため、靭性及び耐衝撃性の向上が期待される。

【0024】

[縦糸]

編布に導入する縦糸は、特に制限はないが、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、メタ系アラミド繊維、高延伸ポリエチレン繊維のいずれかから選ばれる糸、またはこれらの繊維2種以上混紡して得られる紡績糸が強度・作業性の両方の観点から好ましい。尚、編物の強度に対しての縦糸の繊維強度が、強すぎても応力集中点となり、弱すぎても層間強化の効果が薄いため、混紡の成分を調整するなどして、なるべく同程度の引張強度・弾性率をもつ糸を使用するとさらに好ましい。

【0025】

さらに、縦糸の太さとしては、基材の編目の大きさに合わせて選定すると好ましく、編目を伸縮方向に伸びきらせたときの編目の隙間の面積が、縦糸に用いる縫い糸9〜36本分程度となる太さが特に好ましい。

【0026】

本発明の3次元強化用繊維基材は、前記編布を2層以上積層してなる積層体に対し、面外方向から前記縦糸を縫い込んで得られる。積層体に対しての縦糸の縫い方としては、縦糸を上糸及び下糸の2本の繊維束から構成し、本縫いに見られるような、上糸と下糸とが積層体内部で交わるような縫い方が積層体内部における締付けの対称性の観点から好ましい。

【0027】

<3次元繊維強化樹脂複合体>

本発明の3次元繊維強化樹脂複合材は、前記本発明の3次元強化用繊維基材に樹脂を含浸して圧縮成型してなることを特徴としている。

本発明の3次元繊維強化樹脂複合材においては、積層・ステッチング基材として伸縮性の高い編布を用いるとともに、ステッチングにより層間強度を強化することで、面内に針を通しても、その痕跡が基材の伸縮性によって自発的に小さくなるため、成型前に針が通った痕跡をいかに小さくするかという課題を解決することができ、面内方向の強度の低下を抑制することができる。すなわち、本発明の3次元繊維強化樹脂複合材は、面内方向の強度維持と、層間の強化とを両立することができる。また、基材を予めステッチングにて層間を締付けることにより、嵩高く扱いにくい基材がコンパクトで扱いやすい、加工性に優れた基材となる。

以下に、本発明の3次元繊維強化樹脂複合材について詳述する。

【0028】

[樹脂]

前記3次元強化用繊維基材に含浸させ圧縮成型するために用いる樹脂は特に制限がないが、繊維基材に含浸しやすいエポキシ樹脂、フラン樹脂、メラミン樹脂、フェノール樹脂、ポリエステル、ポリイミド、アミノアミド樹脂、ビス((2−オキサゾリン)化合物と、芳香族アミンの架橋樹脂などの熱硬化性樹脂が好ましい。この中で、アラミド繊維との複合材を作製する場合は、アラミド繊維との接着性に優れる、ビス((2−オキサゾリン)化合物と芳香族アミンの架橋樹脂が特に好ましい。

【0029】

本発明の3次元繊維強化樹脂複合材は、以上のような樹脂を前記3次元強化用繊維基材に含浸させ、面外方向から圧縮しながら樹脂を硬化させて得られる

一方、既述のように、3次元強化用繊維基材の作製において、縦糸を上糸及び下糸の2本の繊維束から構成し、上糸と下糸とが積層体内部で交わるような縫い方が好ましいが、面外方向から圧縮しながら樹脂を硬化させて3次元繊維強化樹脂複合体とした場合においては、上糸と下糸のループが弛んだ状態で固定されるために、面外方向の熱膨張などによる変形の余地を与えることができ、靭性向上の観点から好ましい。この場合において、上糸と下糸との交わる部分が、当該複合体の表面から裏面までの深度を1としたとき、0.1〜0.9の深度の領域に存在することが後に述べる複合材とした後の靭性向上の観点において好ましい。当該深度は0.1〜0.9がより好ましく、0.3〜0.7がさらに好ましい。

【0030】

図1は、3次元強化繊維樹脂複合材を圧縮成形する前後の積層体の断面を模式的に示す図であり、(a)は圧縮成形前、(b)は圧縮成形後を示す。図1(a)は、編布が2以上積層されてなる積層体10に、上糸12及び下糸14とからなる縦糸を縫い込んだ状態を示し、上糸12と下糸14とは中心付近で交わっている。そして、圧縮成形後においては、図1(b)に示すように、上糸12と下糸14との交わり部分が弛んだ状態で固定される。

【0031】

上糸と下糸との交わり部分は、具体的には、上糸と下糸の交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上であることが好ましく、12倍〜25倍の範囲であることがより好ましく、上限としては48倍程度である。

ここで、ループの面積について図2を参照して説明する。図2はループの面積について説明するために上糸12と下糸14とが交わる部分周辺を模式的に描いた図である。ループの面積は、走査型電子顕微鏡で断面を観察した際に、図2に示すような、上糸12、下糸14のループに囲まれる領域16の面積(図2の符号16で示す領域)を、縦糸の断面18の面積を含めて計算したものであり、完全に囲まれた像が得られない場合は、ループの上端、下端の距離を長軸とした、その領域の縦糸を全て含む楕円のうち、最小の楕円の面積で代用してもよい。

【0032】

上糸と下糸とが交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上となるようにするためには、縦糸の太さと圧縮の程度とを勘案しつつ適宜設定することが好ましい。

【0033】

一方、前記編布の層間方向に切り出した断面において、貫通する縦糸、及び縦糸の周りに付帯する縫製孔起因の樹脂リッチ部を囲う最小の面積となる楕円を描いたとき、該楕円の長軸と、編布において最も伸縮性が高い方向とがなす角度(以下、「(楕円長軸−高伸縮方向)傾斜角」と称する。)が、45°〜90°であることが面方向の強度低下を抑制する観点から好ましい。当該(楕円長軸−高伸縮方向)傾斜角は、60°〜90°であることがより好ましく、80°〜90°であることがさらに好ましい。

図2は、この様相を説明するための図面代用写真であり、本発明の3次元強化樹脂複合体における繊維基材(編布の積層体)の層間方向に切り出した断面の拡大写真である。図2において、白色で描いた楕円は縦糸及び樹脂リッチ部を囲う最小面積となる楕円であり、両端に矢が付された矢線は編布において最も伸縮性が高い方向を示し、角θは(楕円長軸−高伸縮方向)傾斜角である。

【実施例】

【0034】

以下、本発明を実施例に基づき具体的に説明するが、本発明の範囲は以下の実施例に限定されるものではない。

【0035】

[実施例1]

(工程1)

パラ系アラミド繊維とメタ系アラミド繊維とを重量比45/55の割合で混紡した紡績糸を用いて平編みで編んだ編布を用意した。このとき1インチの間の編み針の数であるゲージ数は20〜26とした。これを、24枚重ね合わせ、工業用ミシン(JUKI製)を用いて、3mmピッチで、パラ系アラミド繊維製の縫い糸(上糸と下糸の2本の繊維束からなる縦糸)を平編みの最も伸び率が高い方向に沿って基材を伸ばすようにステッチングを行い、3次元強化繊維基材を得た。これを150℃の恒温槽で乾燥させた後、成形金型に配置し、減圧状態にした。

【0036】

(工程2)

2,2’−(1,3フェニレン)ビス−2−オキサゾリン((A)成分)と4,4’−ジアミノジフェニルエーテル((B)成分)とを、モル比2.0/1.0(質量比68.4/31.6)の配合割合で加熱混合溶解して液状物とした。これに、硬化促進剤としてn−オクチルブロマイドを配合した。硬化促進剤の配合量は、(A)(B)成分の総量100質量部に対して1.0質量部であった。これを、(工程1)でステッチングした3次元強化繊維基材を配置した成形金型に注入し、温度200℃、圧力40MPaで20分間加熱圧縮成形し、厚さ3mmの繊維強化樹脂成形体を成形した。

以上の工程1及び工程2により、実施例1の3次元繊維強化樹脂複合材を得た。なお、上糸と下糸との交わる部分の位置について、縦糸に沿って切断し、ループが明瞭に見える断面を市販の事務用スキャナ(EPSON ES−2200)にて600dpiで取り込み測定したところ、得られた複合材の表面から裏面までの深度を1としたとき、0.3〜0.6の深度の領域に存在していた。また、ループに囲まれた部分の断面積と縦糸の断面積とを同様にピクセル数から面積を測定したところ、それぞれ、0.079mm2、 1.14mm2であり、ループに囲まれた部分の断面積は縦糸の断面積の14.5倍であった。さらに、(楕円長軸−高伸縮方向)傾斜角について、後述層間強度評価の破断面をスキャナで取り込み、測定したところ85°であった。

【0037】

[比較例1]

実施例1の(工程1)でステッチングを行わなかったこと以外は実施例1と同様にして3次元繊維強化樹脂複合材を作製した。

【0038】

[比較例2]

実施例1の(工程1)で、基材として編布の代わりに、パラ系アラミド短繊維とメタ系アラミド短繊維を重量比45/55の割合で作製したアラミドの不織布(厚さ15mm)を用いたこと以外は、実施例1と同様にして3次元繊維強化樹脂複合材を作製した。

【0039】

[比較例3]

比較例2の(工程1)でステッチングを行わなかったこと以外は比較例2と同様に繊維強化樹脂成形体を作製した。

【0040】

上記の方法により作製した3次元繊維強化樹脂複合材について、引張強度、層間強度を測定した結果を表1に示す。本試験は全てステッチングの向きと直交する向きで試験片を切り出して評価した。測定方法は、以下に示すとおりである。また、表中の『変化率』はステッチングの有無による同一基材間での強度変化を示している。

【0041】

〈引張強度〉

試験片形状を全長75mm、平行部長さ35mm、平行部幅5mm、板厚3mmのダンベル型とし、JIS K 7113に準拠して測定した。測定結果を表1に示す。

【0042】

〈層間強度〉

20mm×10mm×3mmに切り出した試験片に、くさびを20mm幅の層間方向に下方向に速度50mm/minで打ち込み、打ち込み長1.5mm〜5.5mmでの平均負荷を測定した。測定結果を表1に示す。なお、くさびとしては、カッター刃(NTカッター製L刃)を用いた。

【0043】

【表1】

【0044】

表1から、実施例1と比較例1との対比において、層間強度では不織布基材のほうが優れているものの、引張強度では編布を基材に用いることで、引張強度の低下を大幅に抑えることが可能であり、引張強度と層間強度を両立できていることがわかる。

【0045】

また、図4にステッチングを行ったサンプル(実施例1、比較例2)の層間断面構造を示す。白丸はステッチングによる縦糸と樹脂リッチ部の範囲を示しており、図中で白く見える部分が強化繊維である。両者を比較すると、比較例1のアラミド不織布(図1(b))では、縦糸の周りに樹脂リッチ部ができており、また、針の進入で繊維が押し分けられることで、縫製孔の周りで繊維密度が向上している。ステッチングした不織布の層間強度の向上幅が大きいのは、縫製孔によって繊維配向が乱され、縦方向に配向する繊維が増えているためと考えられるが、一方で引張強度の低下が大きいのはこのように繊維粗密ができることによって応力が集中してしまい、所謂ミシン目に代表されるような、破壊の起点となってしまっているためである。

【0046】

一方、実施例1のアラミド織布を用いたステッチ品(図1(a))では、針孔が編布の最も伸縮性が高い方向につぶれた楕円状の構造になっていることが確認された。結果、繊維密度は縦糸の部分のみ局所的に緻密であるが、樹脂リッチ部の形成量が少なく、極端な強度低下が抑制されている。

【0047】

このような貫通する縦糸及び、縦糸の周りに付帯する縫製孔起因の樹脂リッチ部の断面を、(楕円長軸−高伸縮方向)傾斜角が、45°〜90°であるような断面となる構造が強度低下を抑制する上で有用な構造である。つまり、本発明により、伸縮性を持つ2次元シート状繊維構造物(編布)を積層し、ステッチングした3次元強化用繊維基材はコスト・強度の両方の面からバランスに優れた材料を提供できる。

【符号の説明】

【0048】

10 積層体

12 上糸

14 下糸

【特許請求の範囲】

【請求項1】

紡績糸により構成された編布を2層以上積層した積層体の面外方向から縦糸が縫い込まれてなることを特徴とする3次元強化用繊維基材。

【請求項2】

前記編布を構成する紡績糸が、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、及びメタ系アラミド繊維からなる群より選択されるいずれか1種を紡績して得られる紡績糸、又はこれらの繊維を2種以上混紡して得られる紡績糸であることを特徴とする請求項1に記載の3次元強化用繊維基材。

【請求項3】

前記積層体に縫い込まれた縦糸が、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、メタ系アラミド繊維、及び高延伸ポリエチレン繊維からなる群より選択される糸、又はこれらの繊維を2種以上混紡して得られる紡績糸であることを特徴とする請求項1または2に記載の3次元強化用繊維基材。

【請求項4】

請求項1〜3のいずれか1項に記載の3次元強化用繊維基材に樹脂を含浸して圧縮成型してなることを特徴とする3次元繊維強化樹脂複合材。

【請求項5】

前記3次元強化用繊維基材に縫い込まれた縦糸が、上糸及び下糸の2本の繊維束からなり、上糸と下糸との交わる部分が、本3次元繊維強化樹脂複合材の表面から裏面までの深度を1としたとき、0.1〜0.9の深度の領域に存在することを特徴とする請求項4に記載の3次元繊維強化樹脂複合材。

【請求項6】

前記3次元強化用繊維基材に縫い込まれた縦糸の、上糸と下糸の交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上であることを特徴とする請求項5に記載の3次元繊維強化樹脂複合材。

【請求項7】

前記編布の層間方向に切り出した断面において、貫通する縦糸及び、該縦糸の周りに付帯する縫製孔起因の樹脂リッチ部を囲う最小の面積となる楕円を描いたとき、該楕円の長軸と、前記編布において最も伸縮性が高い方向とがなす角度が、45°〜90°であることを特徴とする請求項4〜6のいずれか1項に記載の3次元繊維強化樹脂複合材。

【請求項1】

紡績糸により構成された編布を2層以上積層した積層体の面外方向から縦糸が縫い込まれてなることを特徴とする3次元強化用繊維基材。

【請求項2】

前記編布を構成する紡績糸が、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、及びメタ系アラミド繊維からなる群より選択されるいずれか1種を紡績して得られる紡績糸、又はこれらの繊維を2種以上混紡して得られる紡績糸であることを特徴とする請求項1に記載の3次元強化用繊維基材。

【請求項3】

前記積層体に縫い込まれた縦糸が、PAN系炭素繊維、ピッチ系炭素繊維、ポリベンゾオキサゾール繊維、パラ系アラミド繊維、メタ系アラミド繊維、及び高延伸ポリエチレン繊維からなる群より選択される糸、又はこれらの繊維を2種以上混紡して得られる紡績糸であることを特徴とする請求項1または2に記載の3次元強化用繊維基材。

【請求項4】

請求項1〜3のいずれか1項に記載の3次元強化用繊維基材に樹脂を含浸して圧縮成型してなることを特徴とする3次元繊維強化樹脂複合材。

【請求項5】

前記3次元強化用繊維基材に縫い込まれた縦糸が、上糸及び下糸の2本の繊維束からなり、上糸と下糸との交わる部分が、本3次元繊維強化樹脂複合材の表面から裏面までの深度を1としたとき、0.1〜0.9の深度の領域に存在することを特徴とする請求項4に記載の3次元繊維強化樹脂複合材。

【請求項6】

前記3次元強化用繊維基材に縫い込まれた縦糸の、上糸と下糸の交わる部分に形成されたループに囲まれる部分の断面積が、縦糸の断面積の12倍以上であることを特徴とする請求項5に記載の3次元繊維強化樹脂複合材。

【請求項7】

前記編布の層間方向に切り出した断面において、貫通する縦糸及び、該縦糸の周りに付帯する縫製孔起因の樹脂リッチ部を囲う最小の面積となる楕円を描いたとき、該楕円の長軸と、前記編布において最も伸縮性が高い方向とがなす角度が、45°〜90°であることを特徴とする請求項4〜6のいずれか1項に記載の3次元繊維強化樹脂複合材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−208041(P2010−208041A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−53812(P2009−53812)

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

[ Back to top ]