Fターム[2B260CA02]の内容

Fターム[2B260CA02]に分類される特許

1 - 20 / 48

長繊維板の製造方法

【課題】過熱蒸気処理によりTSを大幅に低減することができ、過熱蒸気処理における取扱いも容易な長繊維板の製造方法を提供すること。

【解決手段】天然長繊維を解繊して不織布の長繊維マットを成型する工程と、長繊維マットを過熱蒸気処理する工程と、過熱蒸気処理した長繊維マットを熱圧成型する工程とを含むことを特徴としている。

(もっと読む)

木繊維板及びその製造方法

【課題】フェノール樹脂を含有せず、生産が簡素で、かつ、フェノール樹脂を含有させて製造した木質繊維板と較べても遜色のない曲げ強さ、耐水性を有する木質繊維板及びその製造方法を提供する。

【解決手段】本発明の木質繊維板は、木質繊維と、イオン性が両性で、カチオン性基を有するモノマーとアニオン性基を有するモノマーをモル比で7:3〜3:7の比率で含有し、分子量が80万〜300万であるポリアクリルアミド樹脂と、イオン性がカチオンであるパラフィンとのみからなる。また、本発明の木質繊維板の製造方法は、固形分濃度が2〜3質量%で、pHが3〜5となるようにスラリーを調製し、該スラリーにポリアクリルアミド樹脂とパラフィンのみを添加する。

(もっと読む)

ボードの製造方法

【課題】 ケナフを原料とし合成樹脂接着剤を使用しないボードの製造において、生産効率が良くコストの低いボードの製造方法を提供することを目的とする。

【解決手段】 ケナフの小片をマット化し、そのマットの表面には水が添加されており、次いでそのマットをプレス機で180〜260℃の温度で加熱加圧することにより、高温高圧水蒸気処理とボード成型とを一つの工程で行うことを特徴とするボードの製造方法である。

(もっと読む)

木質系面材

【課題】継ぎ目が目立たず、しかも曲げ強さや曲げ弾性係数に優れ、とりわけエッジ部においてその優位性が顕著であり、廃棄木材の有効活用にも資する木質系面材を提供する。

【解決手段】上記木質系面材を、多数の細長い木質材片と結合材の混和物を長手方向に配向させて積層してなるマットを加圧・加熱成形してなる木質系材同士を、長さ方向の端部に互いにかみ合わせうるように加工された接合部において長さ方向に接着接合し、かつ側面において幅方向に接着接合してなるものとする。

(もっと読む)

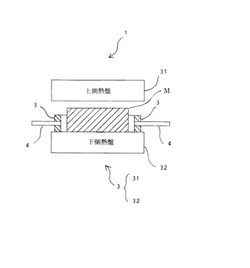

木質ボードの製造方法とその装置

【課題】木材原料からなるマット内で発生した水蒸気をマット内部および/又はその近傍に滞留させることによりマット中心部をも急速に高温化し、短時間で結合剤を硬化させて、厚物ボードも含めた木質ボードを低廉な製造コストの下に熱圧成形する。

【解決手段】次の工程からなる木質材料の製造方法を提供して上記課題を解決する。

イ:木材原料の集合体に結合剤を塗布または撒布する工程

ロ:前記工程で結合剤が塗布または撒布された前記木材原料を所定のマット状にフォーミングする工程、

ハ:次いで、フォーミングされた木材原料によるマットを、密閉空間内で熱圧しマット内の木材原料から発生する水蒸気を密閉空間内に滞留させて飽和水蒸気圧を高めることにより、マット中心部の温度を急激に高めてマット内の結合剤を急速に硬化させ木質ボードを得る工程。

(もっと読む)

長繊維ボードおよび長繊維複合ボード

【課題】極めて高い寸法安定性を有し、さらに強度も十分に高い長繊維ボードとそれを用いた長繊維複合ボードを提供する。

【解決手段】平均繊維長200mm以上のリグノセルロース長繊維4同士が略同一方向に配向し絡み合って形成され、接着剤5が添加された、長繊維ボード1の表面層6a、中心層6b、裏面層6cをそれぞれ構成する3枚の長繊維配向マット3を、3枚の長繊維配向マット3におけるリグノセルロース長繊維4の配向方向が互いに直交するように積層成形してなり、長繊維ボード1における表面層6aおよび裏面層6cの合計厚さが長繊維ボード1全体の厚さに対して10〜70%の範囲であることを特徴とする。

(もっと読む)

植物繊維系断熱マットの製造方法

【課題】取り扱い性に優れるパルプ繊維製断熱マットを提供すること。

【解決手段】通気性を有する底壁12上に第1の面材M1を載置する。次に、側壁内で第1の面材M1上に、のパルプ繊維を接着剤と共に吹き付けて第1のパルプ繊維層S1を形成する。次に、第1のパルプ繊維層S1上に第2の面材M2を載置し、この上にパルプ繊維を接着剤と共に吹き付けて第2のパルプ繊維層S2を形成する。このような手順により4つのパルプ繊維層が積層された積層体30を形成する。次に、積層体30の上に圧縮用の鉄板を載置して圧縮する。圧縮後、鉄板を取り外し、通気性を有する上蓋を積層体30の上面に載置する。そして、型枠と上蓋とで保持された積層体30を乾燥炉に搬入し、熱風機を用いた熱風により乾燥させる。乾燥後、型枠、上蓋を取り外し、パルプ繊維製断熱マットが得られる。

(もっと読む)

木質繊維板の製造方法

【課題】繊維マット/剥離層/繊維マットの積層体を熱圧成形した後に剥離層に沿って厚さ方向に分割して同時に2枚の木質繊維板を製造する方法において分割面の仕上がりを良好にし、表面平滑な木質繊維板が得られるようにする。

【解決手段】第一の繊維マット層1を形成した後その表面の繊維による凹凸を取り除いて平滑にした上で、粉粒マット層4を形成し、その上に第二の繊維マット層5を形成した後その表面の繊維による凹凸を取り除いて平滑にし、これらマット積層体をプレス装置によって熱圧成形して、第一の繊維マット層が硬化してなる第一の繊維層\粉粒マット層が圧縮されてなる分割層\第二の繊維マット層が硬化してなる第二の繊維層からなる木質繊維積層板を得、この木質繊維積層板を分割層で分割することにより、第一の繊維層からなる第一の木質繊維板と第二の繊維層からなる第二の木質繊維板を得る。

(もっと読む)

アレカヤシの樹皮成型品の製造方法、アレカヤシの樹皮成型品、及びアレカヤシの樹皮成型品用成型原材

【課題】採取される樹皮の大きさや形状によって製品の大きさが制限されず、再成形後も所定の耐熱性と強度を有した均等な構成材からなり、広く安定した用途に使用することのできるアレカ椰子の樹皮成型品を提供する。

【解決手段】アレカヤシの乾燥樹皮1を解繊して綿状繊維2化する解繊工程と、綿状繊維2を分散調成液内に分散させて分散調成液3化する調成工程と、分散調成液3を脱水抄紙して長尺のウェブ状に湿紙化する抄紙工程と、長尺湿紙4を所定のプレス大ずつ順次平面プレスして初期脱水する一次プレス工程と、初期脱水後の脱水ウェブ5を前記プレス大の長さずつ順につづら状に折り重ねて積層する積層工程と、積層後の積層ウェブ6を所定の立体成型プレスによって所定の立体形状に加熱成型する二次プレス工程と、を順に具備する製造方法によって得られる。

(もっと読む)

植物系マット材

【課題】プレス加工せず低い嵩密度でも良好な断熱性及び吸音性を有する植物系マット材を提供する。

【解決手段】植物系の薄片と、芯部と該芯部よりも融点が低い鞘部とからなる芯鞘型繊維とを含む。芯鞘型繊維の鞘部をバインダーとして薄片が芯部と接着されている。マット材の嵩密度は、0.02〜0.1g/cm3である。芯鞘型繊維の配合割合はマット材全量基準で4〜10重量%とし、さらにマット材全量基準で40重量%以下植物系の繊維を混合すると好ましい。これら薄片と、芯鞘型繊維と、必要に応じて植物系の繊維とを混合し、該混合物をプレスすることなく鞘部を熱溶融することで得られる。

(もっと読む)

繊維ボードの製造方法

【課題】酸変性熱可塑性樹脂を含有する場合であっても、加熱加圧時に繊維マットがコンベアに貼り付いてしまうことを簡便に防止できる繊維ボードの製造方法を提供する。

【解決手段】植物性繊維と酸変性熱可塑性樹脂を含んだ熱可塑性樹脂繊維とを混合して繊維マットを形成する繊維マット形成工程と、繊維マットを一対のコンベア間で加熱加圧して繊維ボードを得る加熱加圧工程と、を備え、加熱加圧工程は、繊維マットとコンベアとの間に平均繊維長が0.5〜4mmの植物性短繊維を介在させて行う。繊維マットは、植物性繊維と熱可塑性樹脂繊維との合計を100質量%とした場合に、植物性繊維が30〜95質量%であることが好ましい。

(もっと読む)

繊維ボードの製造方法

【課題】酸変性熱可塑性樹脂を含有する場合であっても、加熱加圧時に繊維マットがコンベアに貼り付いてしまうことを簡便に防止できる繊維ボードの製造方法を提供する。

【解決手段】植物性繊維と酸変性熱可塑性樹脂を含んだ熱可塑性樹脂繊維とを混合して繊維マットを形成する繊維マット形成工程と、前記繊維マットの両表面に、熱可塑性樹脂の水分散体をスプレー塗布する水分散体塗布工程と、前記水分散体が塗布された繊維マットを一対のコンベア間で加熱加圧して繊維ボードを得る加熱加圧工程と、を備える。また、前記水分散体塗布工程では、前記繊維マット100質量部に対して、前記水分散体に含まれた熱可塑性樹脂が1〜15質量部となるように該水分散体を塗布することが好ましい。

(もっと読む)

機能性繊維成形体の製造方法

【課題】植物性繊維を主材料とする機能性繊維成形体において、簡易な方法によって機能性粉粒体を適度に分散させて含有させ得る機能性繊維成形体の製造方法を提供する。

【解決手段】植物性繊維11を主材料とし、機能性粉粒体13を含有した機能性繊維成形体16を製造する方法であって、前記植物性繊維に、前記機能性粉粒体を散布して、これら植物性繊維及び機能性粉粒体を分散させながら、気流を発生させることで、これらを混合し、その混合した状態で堆積させることで、該機能性粉粒体を内部に分散させて含有させた後、成形して機能性繊維成形体を製造する。

(もっと読む)

機能性繊維成形体の製造方法

【課題】簡易な方法でありながら機能性粉粒体の抜け落ちや飛散を低減し、該機能性粉粒体の歩留まりを向上し得る機能性繊維成形体の製造方法を提供する。

【解決手段】植物性繊維11を主材料とし、機能性粉粒体13を含有した機能性繊維成形体19を製造する方法であって、前記植物性繊維及び前記機能性粉粒体のうちの少なくともいずれか一方に、液体14を散布して表面を濡らした状態で、前記植物性繊維に、前記機能性粉粒体を添加して、該機能性粉粒体を含有させた後、成形して機能性繊維成形体を製造する。

(もっと読む)

機能性繊維ボードの製造方法と機能性繊維ボード

【課題】建材用途として使用可能な強度を持った、機能性粒子を保持した機能性繊維ボードの製造方法と機能性繊維ボードを提供する。

【解決手段】機能性粒子、熱硬化性高分子剤および接着剤を繊維マットに供給して加熱圧縮成形する。

(もっと読む)

植物性繊維成形体の製造方法

【課題】プレボードが部分的に引き延ばされて薄肉になることを防止することのできる植物性繊維成形体の製造方法を提供する。

【解決手段】植物性繊維と熱可塑性樹脂繊維とを混合した材料を板状に成形したプレボード30を、当該プレボード30に含まれる熱可塑性樹脂繊維が溶融する温度以上に加熱する加熱工程と、加熱されたプレボード30を本成形型20によって本成形する本成形工程と、を有する植物性繊維成形体40の製造方法であって、前記加熱工程において、プレボード30を本成形型20よりも金型間のクリアランスが大きく設定されている予備成形型10によって予備成形することを特徴とする。前記加熱工程において、プレボード30を加熱炉内で加熱するとともに、その加熱炉内でプレボード30を予備成形するのが好ましい。

(もっと読む)

木質積層マットの搬送方法

【課題】木質積層マットの厚さが厚い場合でも搬送中にその両辺縁部及び前後端部を崩すことなく、木質チップの散乱量を低減しながら圧縮成形装置へと搬送して、強度が高い木質系複合材を得ることができる木質積層マットの搬送方法を提供する。

【解決手段】結合剤が混和された細長い木質チップを長さ方向に略揃えて、連続的に供給される搬送板上に積層して、搬送板上に連続した木質チップ積層体を形成した後、該木質チップ積層体の両側がサイドガイド面に摺動しながら移動して、木質チップ積層体を順次圧縮成形装置へ搬送する、木質チップ積層体の搬送方法であって、圧縮成形装置の手前で、前方の搬送板(前方板)とそれに連なる搬送板(後方板)の連接部分近傍において木質チップ積層体を分離した後、前方板上の木質チップ積層体の分離断面に、搬送補助装置の支持部材を当接させ、該支持部材を搬送板の搬送速度と同期しながら圧縮成形装置に向けて移動させることを特徴とする木質積層マットの搬送方法によって提供する。

(もっと読む)

木質積層マットの分離・搬送方法

【課題】木質積層マットの厚さが厚い場合でも搬送中にその端部を崩すことなく、木質チップの散乱量を低減しながら分離する。

【解決手段】結合剤が混和された細長い木質チップを長さ方向に略揃えて、連続的に供給される搬送板上に積層して、搬送板上に連続した木質積層マットを形成し、その後、搬送板間を前後に分離して、木質積層マットを順次圧縮成形装置へ搬送する、木質積層マットの分離・搬送方法であって、圧縮成形装置の手前で、前方の搬送板(前方板)とそれに連なる搬送板(後方板)の連接部分近傍に分離用部材をそれぞれ接触させ、引き続き、該分離用部材によって木質積層マットの上面を加圧し、次に、前方板の搬送速度を後方板よりも高速にして両者に速度差を生じさせることにより、木質積層マット端部の大きな崩れを抑制しながら木質積層マットを分離することを特徴とする木質積層マットの分離・搬送方法によって提供する。

(もっと読む)

繊維板および化粧材の製造方法

【課題】仕上げ材表面の平滑性および緻密性を高めることができ、吸湿時または吸水時においても仕上げ材表面の平滑性および緻密性を維持することができ、さらに、優れた耐キャスター性、耐クラック性を有する繊維板および化粧材の製造方法を提供する。

【解決手段】ケナフ長繊維およびジュート長繊維から選ばれる少なくとも1種の長繊維からなる長繊維マット1の表面にパルプまたは紙からなる表面層2が積層された積層体3に熱硬化性樹脂を含浸した後、積層体3を熱圧成形することを特徴とする。

(もっと読む)

木質チップの配向積層体の製造方法

【課題】木質チップの搬送の際における滞留に伴う上下方向の配向の不具合を解消した、木質チップ配向積層体の製造方法を提供する。

【解決手段】幅方向に均された状態で供給手段から連続的に供給される、結合剤の混和された木質チップを、搬送手段の搬送方向に配向させ、搬送手段上で配向状態の木質チップを積層させて木質積層マットを形成させるとともに、木質積層マットを搬送することにより、木質チップ配向積層体を製造するに際し、供給手段から供給される上記木質チップを乾燥処理してなるものとする。

(もっと読む)

1 - 20 / 48

[ Back to top ]