Fターム[2C057AG91]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの共通構造 (18,662) | 基板 (3,029) | ヘッド基板上の配線構造 (1,521)

Fターム[2C057AG91]の下位に属するFターム

コモン(共通)電極の配置を特定したもの (336)

個別電極の配置を特定したもの (484)

積層型配線構造 (194)

Fターム[2C057AG91]に分類される特許

181 - 200 / 507

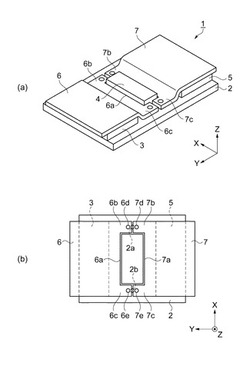

実装構造体の製造方法、液滴吐出ヘッドの製造方法、実装構造体、液滴吐出ヘッド

【課題】少ない回数の撮像回数で基板上に複数の基板を位置合わせして固定する方法を提供する。

【解決手段】配線が配置されたフレキシブル基板6,7の位置合わせ用マーク6d,7dを撮像し、位置合わせ用マーク6d,7dの位置を測定する第1マーク測定工程と、配線と位置合わせ用マーク2aとが配置された基板2の位置合わせ用マーク2aを撮像し、位置合わせ用マーク2aの位置を測定する第2マーク測定工程と、第1マーク測定工程の測定結果と第2マーク測定工程の測定結果とを用いて、フレキシブル基板6,7の配線と基板2の配線とが対向する場所にフレキシブル基板6,7と基板2とを相対移動する基板合わせ工程と、フレキシブル基板6,7の配線と基板2の配線とを接続して固定する実装工程と、を有し、第1マーク測定工程において、位置合わせ用マーク6d,7dを1つの画像に撮像し、位置合わせ用マーク6d,7dの位置を測定する。

(もっと読む)

インクジェット記録ヘッド

【課題】 インク供給源を挟んで対向するノズル列同士の配列密度が異なるインクジェット記録ヘッドにおいて、各ノズルのヒータを配列密度に応じた最適な形状に近付ける。

【解決手段】 ヒータを駆動するスイッチ(MOSトランジスタ)のオン抵抗を配列密度の低い側よりも配列密度の高い側の方が高くなるようにする。それによって、配列密度の低い側のヒータにおいて、縦横アスペクト比を1に近付ける形状にすることができ、配列密度の高い側のヒータにおいて、縦横アスペクト比をノズル配列方向が極力短くなる形状にすることができる。

(もっと読む)

表面弾性波によるインクミスト記録装置、そのインクミスト記録方法およびインクミスト記録濃度の諧調制御方法

【課題】 簡単な構成により高密度化を図れ、しかも表面弾性波の制御を所要の状態で行い、高速化を図ることが可能となる表面弾性波によるインクミスト記録装置を得る。

【解決手段】 表面弾性波(SAW)1−1を伝播させる圧電素子材表面上に、櫛型電極(IDT)1と、その下流側に同一伝播材上に櫛型電極手段の幅と略同一幅の共通電極を配置した上部基板2−2と、基板と略同一寸法で、前記共通電極と対向する位置で、基板上に画像信号電圧発生素子と接続配置した個別電極アレーを有する下部基板2−1とが、対向配置するように挟持され、対向基板下流側のインク出射口より飛翔インクミスト3−1を発射するように構成されている。

(もっと読む)

液滴吐出ヘッド及び液滴吐出ヘッドの製造方法

【課題】生産性良くフレキシブル基板を配置することができる液滴吐出ヘッド及び液滴吐出ヘッドの製造方法を提供する。

【解決手段】ノズル2から液滴23を吐出する液滴吐出ヘッド1にかかわる。ノズル2に連通する圧力室11が形成された流路形成基板4と、流路形成基板4の一面側に振動板5を介して配置され、圧力室11に圧力変化を生じさせる駆動素子13と、駆動素子13と電気的に接続するフレキシブル基板9と、振動板5の強度を補強する補強部材6と、を備え、フレキシブル基板9は駆動素子13を覆って配置され、振動板5とフレキシブル基板9と補強部材6とにおける各部の少なくとも一部がこの順に配置される。

(もっと読む)

回路基板及び液体吐出装置

【課題】発熱素子への電源配線が、配線幅の微細化にともない、配線の加工精度のバラツキが相対的に大きくなってきている。

【解決手段】複数の発熱素子12と、複数の群に分けられた複数の発熱素子の各発熱素子群の一方の端部に共通接続されたブロック配線1−1〜1−nと、を有する回路が、基板上に設けられた回路基板において、ブロック配線の少なくとも一部が、回路基板上の端子から一端、2本以上の配線に分離したのち合流して該発熱素子群へ電気的に接続されている。回路基板の発熱素子12により発生した熱を利用して液体を吐出させて液体吐出装置を構成する。

(もっと読む)

液体噴射ヘッド及び液体噴射装置

【課題】圧電素子から引き出された個別リード電極に、検査用プローブを押し当てて検査を行っても、個別リード電極に断線が生じにくい液体噴射ヘッドを提供すること。

【解決手段】個別リード電極90が導電層からなるので、個別リード電極90と個別リード電極90の配線と幅の異なる検査用領域93とをパターンとして、エッチングで容易に形成できる。また、個別リード電極90の配線と比較して検査用領域93の幅が広いので、検査用プローブが当って検査用領域93が傷ついても、導電領域を確保でき、より個別リード電極90の断線が低減したインクジェット式記録ヘッド1を得ることができる。

(もっと読む)

液体噴射ヘッド及び液体噴射装置

【課題】コストの低減を図ると共に、高密度化を容易に達成し得る液体噴射ヘッド及び液体噴射装置を提供する。

【解決手段】液体を噴射するノズル開口21に連通する圧力発生室12が形成された流路形成基板10と、圧力発生素子300と、前記圧力発生素子300に接続されたリード電極90と、保持部材110と、支持部材400と、前記リード電極90に接続されると共に前記支持部材400に設けられた可撓性の配線基板410とを具備し、前記支持部材400と前記保持部材110とが接着剤120を介して接着されている。

(もっと読む)

液滴吐出ヘッド

【課題】アクチュエータ駆動端子とシート状配線基材の給電端子とをハンダを介して接合する液滴吐出ヘッドにおいて、シート状配線基材上に硬化に伴い収縮する接着剤を用いて剛性板を接合しようとする場合に、シート状配線基材の反り上がりを防いでアクチュエータから剥離しないようにする。

【解決手段】配線ユニット12が具備するシート状配線基材30の剛性板13と接合された側の面において、複数の給電端子60,61のうち最も外縁側に配置された給電端子60,61に固着されたハンダバンプ63と積層方向に重複する位置に起伏部32を形成した。起伏部32には、シート状配線基材30の剛性板13との接合面を被覆しているカバー層35の厚みを部分的に厚くして形成した凸部33を設けた。

(もっと読む)

液滴吐出ヘッド及び配線ユニット

【課題】 余剰の導電材の付着によって圧電層の変形が阻害されるのを防止すると共に、イオンマイグレーションの発生を防止し、駆動電極の大型化を抑制することができ、更には効率的に放熱可能な液滴吐出ヘッド、及びこれに用いられる配線ユニットを提供する。

【解決手段】 液滴吐出ヘッド1は、配線ユニット12が有する給電端子50及びシート状基材12aに、圧電ユニット11側の面から反対側の面へ貫通する貫通孔81a,21cが形成され、圧電ユニット11とシート状基材12aとの積層時に導電材52の余剰分が貫通孔81a,12cを通じて収容されるべく、シート状基材12aにおいて圧電ユニット11側とは反対側の面に、貫通孔81a,12cに連通する凹部87a〜90aが設けられている。

(もっと読む)

液滴吐出ヘッド

【課題】 余剰の導電材の付着によって圧電層の変形が阻害されるのを防止すると共に、導電材によるイオンマイグレーションの発生を防止し、更には駆動電極の大型化を抑制することができる液滴吐出ヘッド、及びこれに用いられる配線ユニットを提供する。

【解決手段】 液滴吐出ヘッド1は、配線ユニット12の給電端子50に貫通孔81aが形成されると共にシート状基材12aには貫通孔81aに連通する凹部12bが形成され、貫通孔81aと凹部12bとにより、シート状基材12aと圧電ユニット11との積層時に導電材52のうち余剰分が収容される導電材収容部85が形成されており、該導電材収容部85の中心軸85a線が、駆動電極49が有する受電端子49dの平面視での中心位置C1に対して電極部49c側に偏芯して位置するように構成されている。

(もっと読む)

原子番号の小さい元素により形成されたヒーターを備えたサーマルインクジェットプリントヘッド

【課題】効率の高いサーマルインクジェットプリントヘッド、これを用いたプリンタシステム及びこのプリントヘッドを使用した液滴の射出方法の提供。

【解決手段】複数台のノズル3とノズルに対応する1台以上のヒーター素子10とを備え、ヒーター素子10が、プリントヘッド内で泡形成液体をその沸点よりも高い温度まで加熱し、その内部に気泡12を形成するように構成する。気泡12の発生は、それぞれの対応したノズル3を通る(インクのような)射出可能な液体の液滴16の射出を生じさせる。ヒーター素子10は固体材料から作られ、原子比率でその固体材料の90%を超える量が元素の周期律表の中で50未満の原子番号を有する少なくとも1つの周期元素により構成する。

(もっと読む)

圧電アクチュエータの製造方法及び液体吐出ヘッド

【課題】2層の電極膜の間に圧電体膜が設けられた圧電アクチュエータにおいて、圧電アクチュエータの信頼性を確保しつつ、電極膜に電流を供給する配線部分の電気抵抗を下げることが可能な圧電アクチュエータの製造方法及び液体吐出ヘッドを提供する。

【解決手段】圧電アクチュエータ12は、下部電極膜110が共通電極となり、上部電極膜121が個別電極となる構造(上部アドレス構造)である。上部電極膜121は、上部配線122に接続される。上部配線122は、外部配線(例えば、フレキシブルケーブル)に接続される。一方、各圧力室130に対応する下部電極膜110は、圧電体膜112の上面に形成された下部配線124に接続される。下部配線124は、互いに電気的に接続されて接地されている。上部配線122及び下部配線124は、電解メッキにより上部電極膜121及び下部電極膜110よりも厚く(一例で2〜3μm)なっている。

(もっと読む)

信号処理装置、液滴吐出装置及び信号処理方法

【課題】コネクタの接続不良に起因するスイッチング素子の破損を防止することができる信号処理装置、液滴吐出装置及び信号処理方法を提供する。

【解決手段】第1の基板200から第2の基板202にコネクタ204を介して所定信号を送信し、第2の基板202において所定信号が受信されていない場合、スイッチ226を介してアクチュエータ158にアナログ信号の電圧が印加されないように制御を行う。

(もっと読む)

液体噴射ヘッド及び液体噴射装置

【課題】弾性膜の液体流路に対応する領域にクラックが生じることを防止した液体噴射ヘッド及び液体噴射装置を提供する。

【解決手段】複数の液体流路に連通する連通部13が形成される流路形成基板10と、流路形成基板10の一方面側に設けられ連通部13に相対向する領域に開口部を有する弾性膜50と、圧力発生室内に圧力を付与する圧力発生手段とリザーバ形成基板30とを具備し、弾性膜50上の連通部13周縁部で且つ液体流路に対応する領域には、弾性膜50の開口部より内側にパターニングされた中間層55が設けられ、流路形成基板10とリザーバ形成基板30とは中間層55を介して接着されており、中間層55の弾性膜50の開口部側端部は厚さが漸小するテーパ部となり且つ当該テーパ部の厚さが漸小する方向に沿った断面形状は凹状の曲面となっている。

(もっと読む)

液滴吐出ヘッド及び液滴吐出装置並びにそれらの製造方法

【課題】駆動回路からの信号に対して高い応答性を維持することができるような液滴吐出ヘッド等を得る。

【解決手段】液体を液滴として吐出するノズル31と、変位して液体を加圧する振動板22を有し、ノズル31に連通する液体の流路上に設けられる吐出室21と、振動板22を変位させる加圧手段となる個別電極12とを備え、吐出室21の側壁部分を導電性を有する金属材料で構成する。

(もっと読む)

液体噴射ヘッド及びその製造方法並びに液体噴射装置

【課題】コストの低減を図ると共に、高密度化を容易に達成し得る液体噴射ヘッド及びその製造方法並びに液体噴射装置を提供する。

【解決手段】 液体を噴射するノズル開口21に連通する圧力発生室12と、前記各圧力発生室12に液体を噴射するための圧力を付与するように形成された圧力発生素子と、前記各圧力発生素子に接続された複数列のリード電極90と、前記リード電極90に接続される配線部材500を備える板状の配線基板とを具備し、さらに前記配線基板には、前記リード電極90の反対側に開口して前記リード電極90側に向けて伸びる凹部415を形成した。

(もっと読む)

配線基板、液滴吐出ヘッド、液滴吐出装置及び配線板の製造方法

【課題】配線板に形成された貫通孔内へ充填された充填材料の膨張・収縮による機械的外力によって生じる、充填材料上の金属配線の断線を抑制する配線基板、液滴吐出ヘッド、液滴吐出装置及び配線板の製造方法を得る。

【解決手段】導電性ペースト87の表面と電気接続用貫通口140の孔縁部との間に段差Hを設け、該段差Hの部分に金属配線90を配設することで、電気接続用貫通口140の孔縁部側では、金属膜142と金属配線90とが互いに重なり合った状態となる。このため、金属膜142と導電性ペースト87との境界部分において、仮に、金属配線90が断線したとしても、金属膜142と金属配線90の重なり部分及び電気接続用貫通口140表面の金属膜142を介して、電流の流れは確保される。

(もっと読む)

液体吐出装置

【課題】液体状の半田を直接基板上に吐出可能な液体吐出装置を提供する。

【解決手段】加圧液室2および該加圧液室2に連通し該加圧液室2内の液体を外部に吐出する液体吐出口3を有する液体吐出部材4の加圧液室2上に、振動板25を介して、下部電極22と圧電体膜23と上部電極24とを順次備えた圧電素子21が形成された液体吐出装置1において、圧電体膜23として、200℃以上のキュリー点を有する薄膜圧電体を備え、加圧液室2に充填される、150℃以上かつ前記圧電体膜のキュリー点より低い融点を有する材料40を、該融点以上に加熱する加熱手段29を備える。

(もっと読む)

液体噴射ヘッド及び液体噴射装置

【課題】 製造コストの低減を図り得るばかりでなく、高密度化も容易に達成し得る液体噴射ヘッドを提供する。

【解決手段】 インクを噴射するノズル開口21に連通する圧力発生室12が形成された流路形成基板10と、圧力発生室12に液体を噴射するための圧力を付与するように形成された圧力発生素子300と、圧力発生素子300に接続されたリード電極90と、リード電極90に接続されるCOF基板410と、COF基板410をリード電極90が設けられた面から立ち上がるように支持する支持部材400とを有する。

(もっと読む)

圧電装置およびその製造方法、液体噴射ヘッド、並びに、プリンタ

【課題】高い信頼性を有し、安価かつ簡易なプロセスで形成された圧電装置およびその製造方法を提供する。

【解決手段】本発明に係る圧電装置100は、(110)単結晶シリコンからなる基板10と、基板10に形成された駆動IC50と、基板10の上方に形成され、駆動IC50によって駆動される圧電素子40と、を有し、駆動IC50は、トランジスタ70を含むアナログスイッチ52を有し、トランジスタ70は、チャネル方向が実質的に基板10の<001>方向である。

(もっと読む)

181 - 200 / 507

[ Back to top ]