Fターム[2C057AP32]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 加工方法 (12,269) | エッチング使用 (2,606) | ドライエッチング (708)

Fターム[2C057AP32]に分類される特許

121 - 140 / 708

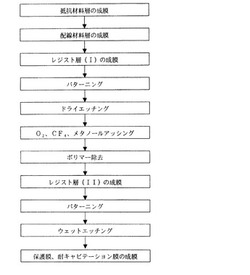

回路基板の製造方法および回路基板、液体吐出装置

【課題】発熱素子上の保護層および耐キャビテーション膜の被覆性が良好で、耐久性に優れた液体吐出装置用の回路基板、およびその製造方法を提供すること。

【解決手段】電極材料層上に形成されたレジスト層を除去する工程において、少なくともフッ素を含むガスを用いたアッシングを行い、該アッシング後に、前記電極材料層表面に形成された、少なくとも前記レジスト層の灰化物もしくは前記電極材料層の化合物のいずれかを除去する。

(もっと読む)

静電アクチュエーター、液滴吐出ヘッド、液滴吐出装置及び静電アクチュエーターの製造方法

【課題】ギャップの封止を複雑な工程を要することなく、安価な材料を用いて行なうようにして小型化及び低コスト化を実現するようにした静電アクチュエーターを提供する。

【解決手段】本発明に係る静電アクチュエーターは、固定電極32及びリード部33が形成された凹部31を有する第1の基板(電極基板30)と、固定電極32にギャップ40を隔てて対向し、固定電極32との間で発生させた静電気力により動作する可動電極(振動板22)及びリード部33に対向し、凹部31に挿入されることでギャップ40を封止している封止薄膜部25を有する第2の基板(キャビティ基板20)と、を備えている。

(もっと読む)

液体噴射ヘッド、液体噴射装置、液体噴射ヘッドの製造方法及びアクチュエーター装置

【課題】耐久性が低下することなく、圧電素子の変位特性を向上することができる液体噴射ヘッド、液体噴射装置、液体噴射ヘッドの製造方法及びアクチュエーター装置を提供する。

【解決手段】ノズル開口に連通する圧力発生室が設けられた流路形成基板と、該流路形成基板上に形成された酸化膜55と、該酸化膜55上に形成された第1電極60と、該第1電極60上に形成された圧電体層70と、該圧電体層70の前記第1電極60とは反対側に設けられた第2電極とを有する圧電素子と、を具備し、前記酸化膜55と前記第1電極60との間には、チタン又はチタンを主成分とする島状の応力緩和層56を前記酸化膜55の表面に亘って点在させる。

(もっと読む)

液体噴射ヘッド及び液体噴射装置

【課題】 ノズルの詰まりを抑制することができる液体噴射ヘッド及びこれを用いた信頼性の高い液体噴射装置を提供する。

【解決手段】液体噴射ヘッドは、液体を噴射する各ノズル21に連通する複数の個別流路及び複数の個別流路が接続する共通流路13が形成された流路形成基板10と、個別流路に圧力を発生させる圧力発生素子とを備え、個別流路を区画する隔壁11が共通流路に臨み、隔壁の共通流路側の端部16が平面視において曲線形状となるように構成されている。液体噴射装置は液体噴射ヘッドを備える。

(もっと読む)

液体吐出ヘッドの製造方法

【課題】1枚の基板上を用いて複数種のサイズのチップを形成する。

【解決手段】インクを吐出するためのエネルギーを発生するエネルギー発生素子と、エネルギー発生素子を駆動する駆動回路と、エネルギー発生素子に電力を供給するための電極パッドと、を備える複数のブロック10を基板1上に配列して形成するブロック形成工程を有する。ブロック10における吐出口の配列方向の任意の位置で基板を切断することによって、吐出口の配列方向の長さが異なる複数種の記録ヘッド用基板を形成する切断工程を有する。

(もっと読む)

液体噴射ヘッド及び液体噴射装置並びにアクチュエーター装置

【課題】異物による不具合の発生と共に圧電素子の破壊を抑制することができる液体噴射ヘッド及び液体噴射装置並びにアクチュエーター装置を提供する。

【解決手段】

圧電体層70が第1の電極60と第2の電極80とで挟まれた圧電体能動部320を有する圧電素子300と、圧電素子300を覆って設けられる被覆膜100と、第2の電極80に接続されるリード電極90と、を具備し、被覆膜100には、第圧電体能動部320に対向して設けられて第2の電極80の表面を露出する露出孔101と、リード電極90と第2の電極80とを接続するためのコンタクトホール102と、が設けられていると共に、第2の電極80には、露出孔101から連続する第1の凹部81と、コンタクトホール102から連続する第2の凹部82と、が設けられており、且つ第2の電極80の第1の凹部81に対応する部分の厚さt1が、第2の凹部82に対応する部分の厚さt2よりも厚くなるようにする。

(もっと読む)

インクジェット記録ヘッド及びその製造方法

【課題】本発明は、ノズル形成部材の膨潤により基板とノズル形成部材の接地面に生じる剥離応力を緩和させることが可能な構造を有するインクジェット記録ヘッドを提供することを目的とする。

【解決手段】発明に係るインクジェット記録ヘッドは、ノズル形成部材の内面であってインク供給口直上にリブ状突起構造を有し、該リブ状突起構造は、前記ノズル形成部材の表面側から溝が形成されていることを特徴とする。このような構成とすることにより、インク等によるインク形成部材の膨潤によって生じる剥離応力を緩和し、基板とノズル形成部材の剥離を抑制することができる。

(もっと読む)

ノズルプレートの製造方法、ノズルプレート、液滴吐出ヘッドの製造方法及び液滴吐出ヘッド、プリンター

【課題】吐出液に対する保護性に優れ、且つ高いノズル孔精度を有するノズルプレートを歩留まり良く製造することが可能なノズルプレートの製造方法等を提供する。

【解決手段】シリコン基板の一方の面側からドライエッチングを行い第1ノズル部となる凹部を形成,凹部の内壁を含むシリコン基板の一方の面全体に第1耐液保護膜と撥液層とを順次形成,一方の面に支持基板を貼り合わせ、その状態でシリコン基板を他方の面側から所望の厚さまで薄板化,他方の面側から第1ノズル部となる凹部の底面が開口するまでドライエッチングを施して第1ノズル部に連通する液滴供給側の第2ノズル部を形成,第1ノズル部となる凹部の底面に相当する部分に残る第1耐液保護膜及び撥液層と、第1ノズル部の内壁に残る撥液層とを除去,第2耐液保護膜をノズル孔の内壁を含む他方の面全体に形成,シリコン基板から支持基板を剥離する。

(もっと読む)

ノズル基板、及びそれを備えた液滴吐出ヘッド、液滴吐出装置

【課題】帯電した被印刷物の静電気がノズル基板に放電しても、ノズル基板のダメージを軽減させることが可能なノズル基板を提案する。

【解決手段】シリコン製のノズル基板1であって、ノズル基板1を貫通するノズル孔10と、ノズル基板1の液滴吐出面1aからノズル孔10の内壁まで連続する液滴保護膜11とを有したものにおいて、ノズル基板1の比抵抗が100Ωcm〜2000Ωcmであり、ノズル基板1の液滴吐出面1aに撥水膜12が形成されている。

(もっと読む)

ノズル基板の製造方法、液滴吐出ヘッドの製造方法

【課題】ノズル基板の製造中に、ノズル孔内に撥インク膜やプライマー液が入り込むのを抑制して、ノズル孔内壁の親水化をより向上させる。

【解決手段】シリコン基板1をドライエッチングしてノズル孔10となる部分を形成する工程と、ノズル孔10となる部分が形成されたシリコン基板1の表面に酸化膜102を形成する工程と、ノズル孔10となる部分に溶解性樹脂201を充填する工程と、支持基板103をシリコン基板1のノズル孔10部を加工した面に貼り合せる工程と、支持基板103を貼り合せた面と反対側の面からシリコン基板1を研削及び研磨して薄板化し、ノズル孔10を貫通させる工程と、シリコン基板1の研削及び研磨した面に撥インク膜12を成膜する工程と、支持基板103を剥離し、シリコン基板1の撥インク膜12成膜面をプライマー処理する工程と、溶解性樹脂201をノズル孔10から除去する工程と、を備えたノズル基板の製造方法。

(もっと読む)

ノズル基板、液滴吐出ヘッド、液滴吐出装置、並びにノズル基板の製造方法

【課題】製造中にシリコン基板が割れたり欠けたりすることを低減する。

【解決手段】シリコン基板1の片側面をエッチングして、ノズル孔10、位置決め用のピンアライメント穴13a及びトラック穴13b、外周部14となる部分を形成する工程と、シリコン基板1に酸化膜11aを形成する工程と、ピンアライメント穴13a、トラック穴13b及び外周部14の部分の酸化膜11aを除去する工程と、エッチングによる加工面と反対側の面からシリコン基板1を研磨及び研削して、ノズル孔10、ピンアライメント穴13a、トラック穴13b及び外周部14を開口する工程とを備える。その際の研磨は、シリコン研磨用スラリーと酸化膜研磨用スラリーを混合した混合スラリーを用いて、CMP加工により行う。

(もっと読む)

ノズルプレートの製造方法

【課題】ワイピング性能を損なうことなく、ノズル穴のインクを吐出する側の開口の周囲に、記録媒体との接触を回避するための突出部を、簡単に形成する。

【解決手段】液滴を吐出する複数のノズル穴43が未加工のノズルプレート基材61に対し、ノズル穴43の液滴を吐出する側の開口43aが形成されるべきノズルプレ―ト基材61の表面に突出部51を形成する。ノズルプレート基材61の前記液滴を吐出する側の面であって開口43aとなる部分付近に対し、ポリイミド樹脂で構成される液滴を付着させる。それから、その液滴を硬化させることにより突出部51を開口43aとなる部分付近に対し形成し、前記液滴を吐出する側の面に撥液膜73を形成する。その後、前記液滴を吐出する側の面にノズル穴43を形成してノズル面とする。

(もっと読む)

液体噴射ヘッド及び液体噴射装置並びにアクチュエーター装置

【課題】変位特性を低下させることなくコストを低減することができるアクチュエーター装置を有する液体噴射ヘッド及び液体噴射装置並びにアクチュエーター装置を提供する。

【解決手段】液体噴射ヘッドは、液体を噴射するノズル開口に連通する圧力発生室12と、圧力発生室に圧力変化を生じさせる圧電素子300とを具備し、圧電素子が、第一電極60と、第一電極上に形成された圧電体層70と、圧電体層の第一電極とは反対側に形成された第二電極80とを具備し、第一電極が、圧電体層側から、導電性酸化物層62とクロムを主成分とするクロム層61とがこの順で積層されてなる。

(もっと読む)

液体吐出ヘッドの製造方法

【課題】吐出口開口とエネルギー発生素子との距離の均一化が図られた液体吐出ヘッドを簡便に精度よく得られる製造方法を提供すること。

【解決手段】同一基板上に液体吐出ヘッドの複数を形成してから各液体吐出ヘッドを分離することによる液体吐出ヘッドの製造方法において、基板上に各液体吐出ヘッドの流路の側壁となる層と基板の周縁領域にダミー層とを設け、研磨処理により各側壁の高さを調整する際にダミー層が研磨されることで各側壁の高さの均一性を向上させる。

(もっと読む)

液体噴射ヘッド、液体噴射装置及び圧電素子

【課題】 圧電素子の変位低下が抑制された液体噴射ヘッド及び液体噴射装置、並びに変位低下を抑制することができる圧電素子を提供する。

【解決手段】 液体噴射ヘッドは、液体を噴射するノズル開口に連通する液体流路が設けられた流路形成基板上に、第一電極と、鉛、ジルコニウム、及びチタンを少なくとも含有する圧電体膜を複数層積層してなる圧電体層と、第二電極とからなる圧電素子を備え、前記圧電体層の表面をX線回折広角法により測定した(100)面半価幅が0.262度以下であると共に、各圧電体膜の焼成後の膜厚が140nm以上である。

(もっと読む)

ノズル基板の製造方法、その製造方法で製造されたノズル基板、液滴吐出ヘッドの製造方法、その製造方法で製造された液滴吐出ヘッド及び液滴吐出装置

【課題】メニスカスが安定して良好な吐出性能が得られ、また、ノズル径精度の高いノズル基板を製造することが可能なノズル基板の製造方法等を提供する。

【解決手段】吐出方向の先端側から後端側に向けて開口断面が段階的に大きくなる2段のノズル孔11を有するノズル基板1の製造方法であって、ノズル孔11の各段毎に基板を分けた2層基板構造とし、各層基板1a,1bのそれぞれに独立して第1ノズル部11a又は第2ノズル部11bを形成すると共に、撥液膜105又は親液膜123を必要箇所に形成した後、両基板1a,1bを接合する。

(もっと読む)

液滴吐出ヘッドの制御方法、液滴吐出ヘッド、インクカートリッジ及び画像形成装置

【課題】振動板が周辺液室からの残留振動の伝播により自由振動を起こす薄膜タイプの圧電素子構成の液滴吐出ヘッドにおいて、異常吐出を防止するための制御方法を提供する。

【解決手段】複数のノズル孔20を有するノズル板2と、ノズル孔20のそれぞれに連通するとともに、共通液室を介して連通された複数の吐出室14を有する隔壁基板1と、吐出室14の少なくとも一方の壁を構成する振動板Aと、振動板Aの一面に設けた電極8に密接し、かつ複数の吐出室に対応する複数のチャネルに分割され、圧電変位して振動板Aを変位させる圧電素子Bと、を備えた液滴ヘッドの制御方法において、複数のノズル孔20から液滴を吐出するとき、駆動チャネルを駆動させた際に発生した振動板Aの自由振動により非駆動チャネルに対応する液室が拡張しないように保持する電位を非駆動チャネルに入力するように電圧源Vsを制御装置Ctrによって制御する。

(もっと読む)

液体吐出ヘッドの製造方法

【課題】 液体吐出ヘッドの製造方法において、流路と基板との位置精度が良好で、かつ形状精度の高い吐出口を形成する。

【解決手段】 i線と、第1の層9の感光波長に吸収を有する第2の層10aをマスクとして第1の層9をパターニングして流路のパターン9aを形成する工程と、流路のパターン9aおよび前記第2の層10aを被覆するように、流路壁部材となる被覆層3を設ける工程と、前記被覆層に対して第2の層10aが吸収可能な波長の光による露光を含むパターニングを行い吐出口4を形成する工程と、を有する液体吐出ヘッドの製造方法。

(もっと読む)

ノズル基板、液滴吐出ヘッド及び液滴吐出装置並びにノズル基板の製造方法

【課題】より簡便な方法で、吐出性能の高いノズルとなる穴を形成することができるノズル基板等を得る。

【解決手段】液体を吐出するためのノズル31を備えるノズル基板30において、ノズル31は、ノズル基板30に形成され、液体を吐出させる方向に向かって孔の口径を小さくした多段状のノズル孔(第1ノズル58、第2ノズル59)と、ノズル31をテーパー形状にするため、ノズル孔(第1ノズル58、第2ノズル59)の段差部分に、液体に対する耐性を有する材料により形成した斜面部60Aとを備えるものである。

(もっと読む)

液体吐出ヘッド、液体吐出ヘッドの製造方法及び画像形成装置

【課題】 ノズル配置の高密度化と、圧電アクチュエータによる振動板の変位量の増大とを同時に実現することが可能な液体吐出ヘッド、液体吐出ヘッドの製造方法及び該液体吐出ヘッドを備えた画像形成装置を提供する。

【解決手段】 圧電層110の中心部(圧力室106の中心部と重なる領域)には中央電極116が形成されている。中央電極116は、環状の上部電極114内に接しないように形成されている。中央電極116は、圧電層110の開口部110Hを通じて、下部電極108と電気的に接続されており、下部電極108を介して接地されている。上部電極114に負の電荷が印加されると、圧電層110は、下部電極108から上部電極114に向かう方向に分極するとともに、中央電極116から上部電極114に向かう方向に分極する。このため、上部電極114と中央電極116との間に縦方向の歪み(縦方向の変位)が発生するので、振動板104の撓み変位量が増大する。

(もっと読む)

121 - 140 / 708

[ Back to top ]