Fターム[2C057AP32]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 加工方法 (12,269) | エッチング使用 (2,606) | ドライエッチング (708)

Fターム[2C057AP32]に分類される特許

41 - 60 / 708

圧電素子の製造方法

【課題】長期間に亘って圧電特性の低下を抑制することができる圧電素子の製造方法を提供する。

【解決手段】第1電極60上にランタンニッケル酸化物を主成分とする金属酸化膜200を形成する工程と、金属酸化膜200上に圧電体層70となる圧電体前駆体膜71を形成する工程と、圧電体前駆体膜71を700℃以上、900℃以下で加熱し結晶化させて圧電体膜からなる圧電体層70を形成する工程と、圧電体層70上に、第2電極80を形成する工程と、を備える。

(もっと読む)

電気機械変換膜の製造方法と該製造方法により製造された電気機械変換膜、および電気機械変換素子の製造方法と該製造方法により製造された電気機械変換素子、並びにインクジェットヘッドとインクジェット記録装置

【課題】PZT前駆体溶液を液体吐出ヘッドから吐出させて基板に塗布するときに付随液滴を基板に付着させず電気機械変換膜を高精度に形成できる電気機械変換膜の製造方法を提供する。

【解決手段】PZT前駆体溶液49をノズル孔54から吐出することにより白金族電極46にPZT前駆体溶液49を塗布する塗布工程と、塗布したPZT前駆体溶液49を熱処理して結晶化する熱処理工程とを有する電気機械変換膜の製造方法において、塗布工程は、ノズル板51を例えば負極、白金族電極46を正極にして、電圧を印加する印加工程と、帯電したPZT前駆体溶液49をノズル孔54から吐出する吐出工程と、吐出された主液滴49dを白金族電極46に塗布する主液滴塗布工程と、付随液滴49eを異極性の吸引力によりノズル板51に吸引させて回収する回収工程と、を備える。

(もっと読む)

圧電素子

【課題】絶縁膜と第2電極との密着性が向上した圧電素子を提供することを目的とする。

を提供する。

【解決手段】圧電素子300は、第1電極60と、第1電極上に設けられた圧電体層70

と、圧電体層上に設けられた第2電極80と、第2電極上に設けられた絶縁膜(保護膜)

100とを具備し、第2電極の絶縁膜と接触する領域に、凹凸部83が設けられている。

(もっと読む)

圧電セラミックス膜形成用組成物、圧電素子の製造方法及び液体噴射ヘッドの製造方法

【課題】環境負荷が小さく且つクラックの発生が抑制された圧電セラミックス膜を形成することができる圧電セラミックス膜形成用組成物、圧電素子の製造方法及び液体噴射ヘッドの製造方法を提供する。

【解決手段】圧電セラミックス膜形成用組成物は、カリウム、ナトリウム、及びニオブを含む金属錯体混合物と、シリコーンオイルと、溶媒と、を含み、金属錯体混合物と溶媒との総量100容量部に対してシリコーンオイルを5容量部以下含む。所定量のシリコーンオイルを含むことにより、圧電セラミックス膜を形成する際の焼成工程における熱膨張が抑制されて、圧電セラミックス膜の残留応力を低減させることができる。これにより、クラックの発生が抑制されたニオブ酸カリウムナトリウム系の圧電材料からなる圧電セラミックス膜を形成することができるものとなる。さらに、鉛の含有量を抑えられるため、環境への負荷を低減することができる。

(もっと読む)

液体吐出ヘッドの製造方法

【課題】高精細な液体吐出ヘッド用基板を歩留りよく製造する方法を提供する。

【解決手段】(a)シリコン基板1のうち機能素子が形成された第一の面と反対側の面である第二の面を研削する工程と、(b)研削して得られた第二の面を研磨する工程と、(c)イオンの入射エネルギーを利用したリアクティブイオンエッチングにより、研磨して得られた第二の面をエッチングする工程と、(d)リアクティブイオンエッチング後の第二の面にエッチングマスクを形成する工程と、(e)エッチングマスクを用いてシリコン基板1をウェットエッチング処理し、液体供給口12を形成する工程と、をこの順で有する。

(もっと読む)

インクジェット記録ヘッドおよびインクジェット記録ヘッドの製造方法

【課題】より高い放熱性を有するインクジェット記録ヘッド、および該インクジェット記録ヘッドの製造方法を提供する。

【解決手段】インクジェット記録ヘッド1は、は、インクに熱を加えて該インクが吐出するための圧力をインクに付与するインク吐出部2と、インク吐出部2を第一面3aに備え、第一面3aとは反対側の第二面3bに少なくとも一つの凹部9を有する基板3と、インク吐出部2から基板3へ伝えられた熱を外部へ放出する放熱部材8であって、凹部9の形状に合わせて形成された凸部10を有し、凸部10が凹部9に埋め込まれた状態で第二面3bに接合された放熱部材8と、を備えている。

(もっと読む)

圧電素子およびその製造方法、圧電アクチュエーター、液体噴射ヘッド、並びに、液体噴射装置

【課題】圧電素子にクラックが発生するのを防止する信頼性の高い圧電素子およびその製造方法を提供する。

【解決手段】圧電素子100は、第1電極20と、第1電極20の上方に形成された第1圧電体30と、第1電極20および第1圧電体30の側方に形成される高弾性領域40と、第1圧電体30および高弾性領域40を覆って形成された第2圧電体50と、第2圧電体50の上方に形成された第2電極60と、を含み、高弾性領域40は、第1圧電体30および第2圧電体50よりも弾性が高い。

(もっと読む)

ラインヘッド、ラインヘッドの製造方法、及び記録装置

【課題】インクを吐出する位置や方向にばらつきがなく、印字品質を向上することが可能なラインヘッド、ラインヘッドの製造方法、及び記録装置を提供する。

【解決手段】複数の第1ノズル孔23を有するベースプレート21と、ベースプレート21上に配置された、第1ノズル孔23に連通する第2ノズル孔25と、第2ノズル孔25毎に設けられたアクチュエーターと、を有するノズルユニット22と、を備える。

(もっと読む)

シリコンデバイス、及びシリコンデバイスの製造方法

【課題】シリコンデバイスをチップの状態で扱う際に、割れや欠けによってシリコンデバイスが損なわれることを抑制することができるシリコンデバイス、及びシリコンデバイスの製造方法を提供する。

【解決手段】シリコンデバイスの製造方法は、平面視において多角形の外形形状を有する平板状のシリコンデバイスを製造するシリコンデバイスの製造方法であって、シリコンデバイスが区画形成されたデバイスマザー基板に貫通孔を形成することによって、多角形の角部を形成する角部形成工程と、デバイスマザー基板をシリコンデバイスに分離する分離工程と、を有する。シリコンデバイスの多角形の角部の少なくとも1個は、多角形を構成する複数の辺における、互いに隣り合って位置している2個の辺と、2個の辺のそれぞれに接して辺を接続する角部曲線部とで形成されており、角部形成工程において角部曲線部を形成する。

(もっと読む)

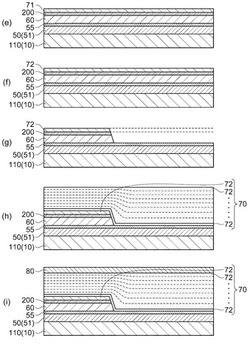

圧電素子及び液体噴射ヘッドの製造方法

【課題】保護膜の中抜き部をエッチングする際に、上部電極のオーバーエッチングが減少して断線の危険性が少なくなり、上部電極の薄膜化によりコストの低減した圧電素子の製造方法を提供すること。

【解決手段】本発明に係る圧電素子の製造方法は、第1電極20を形成する工程と、第1電極20の上方に圧電体層30を形成する工程と、圧電体層30の上方に第2電極40を形成する工程と、第2電極40の上方に第3電極50を形成する工程と、少なくとも圧電体層30の側面を覆う保護膜60を形成する工程と、第3電極50をストッパー層として保護膜60を第3電極50が露出するまでエッチングする工程と、を含む。

(もっと読む)

インクジェット記録ヘッドの製造方法

【課題】エネルギー作用室体積を損なうことなくノズル密度を向上させインクを良好に吐出できるインクジェット記録ヘッドの製造方法を提供する。

【解決手段】明細書中に定義される各工程を含むインクジェット記録ヘッドの製造方法であり型材を形成する工程の前に基板上のノズル壁の一部となる位置に第1の面および第2の面を有する三角部材を形成する工程を有しただし該第1の面は該第2の面より該作用室側に形成されかつ該三角部材の外部に該基板と直角又は鋭角を成し該第2の面は該三角部材の外部に該基板と鈍角を成し型材を形成する工程において該基板および該三角部材の上に感光性樹脂層を形成しこの樹脂層を露光する際に発生する回折光を該三角部材の第2の面で反射させ該回折光の反射光を該ノズル壁となる部分に位置する樹脂層によって吸収させるインクジェット記録ヘッドの製造方法。

(もっと読む)

液体吐出ヘッドの製造方法

【課題】 流路壁部材の強度を維持し、複数の吐出口の長さの均一化を図ること。

【解決手段】 第1の層が平坦に設けられている基板を用意するA工程と、前記流路を形成するための前記流路の型と、前記型の外側に前記型と間隙を介して設けられた部材(A)と、を前記第1の層から形成するB工程と、前記間隙を充填し前記型と前記部材(A)とを被覆するように、第2の層を設けるC工程と、前記吐出口を形成するための部材(B)を前記型の上に前記第2の層から形成するD工程と、前記部材(A)を除去するE工程と、前記部材(B)に密接するように、少なくとも前記基板に第3の層を設けるF工程と、前記型を除去して前記流路を形成するG工程と、をこの順に有する液体吐出ヘッドの製造方法。

(もっと読む)

液体吐出ヘッド及びその製造方法

【課題】ゴミの目詰まりを抑制可能な液体吐出ヘッドの提供。

【解決手段】表面に開口し液体を吐出する吐出口14と、吐出口14に連通する液体流路9と、を構成する流路形成部材11と、表面と反対側の裏面に開口し、裏面側から表面側に向かって狭くなる第1の斜面を有する液体室16と、第1の斜面に開口し、液体流路9と液体室16とを繋ぐ液体経路5と、液体室16の底部に設けられる第1の凹部17と、を有する基板1と、を備える液体吐出ヘッド。

(もっと読む)

液滴吐出ヘッド、インクカートリッジ、画像形成装置、液滴吐出ヘッドの製造方法

【課題】個別液室基板の反りが小さい液滴吐出ヘッド、前記液滴吐出ヘッドを有するインクカートリッジ、前記インクカートリッジを有する画像形成装置、並びに前記液滴吐出ヘッドの製造方法を提供すること。

【解決手段】 複数のノズル孔を有し、前記ノズル孔に連通する複数の圧力室の床面の一面となるノズル板と、

前記圧力室の壁面と、該各圧力室のノズル板に対向する側の床面を形成する振動板と、該振動板を介して設けられた圧電素子と、を有する個別液室基板と、

前記圧電素子を駆動するための駆動信号を出力するドライバICと、

前記圧力室に液滴を供給する供給口及び共通液室とが設けられた共通液室基板と、

を有する液滴吐出ヘッドであって、

前記個別液室基板は、前記ノズル板の接合面側の表面近傍の領域に、前記圧力室の幅方向両側の壁面間に亘って少なくとも一つの梁部を備え、前記梁部と前記壁面とは同じ材料でかつ連続した構造である液滴吐出ヘッド。

(もっと読む)

液体吐出ヘッドの製造方法

【課題】 吐出口表面への付着物を少なくし、ヨレのない良好な吐出を得られるインクジェット記録ヘッドを提供する。

【解決手段】 液体吐出ヘッドの製造方法の製造方法において、基板1上に有機物の層7を形成する工程と、層7に紫外線を照射して、層7の表面の有機物を部分的に崩壊させる工程と、層7上に、流路の型となる溶解可能なパターン10を形成する工程と、パターン10上に流路形成部材を形成する工程と、流路形成部材に吐出口5を形成する工程と、パターン10を溶解除去する工程と、を有することを特徴とする。

(もっと読む)

吐出ヘッド製造方法

【課題】長期にわたって高精度で液滴を吐出できる吐出ヘッド及び吐出装置、その吐出ヘッドの製造方法を提供する。

【解決手段】ノズル孔22はシリコン基板やガラス基板等の無機基板に形成されるので、位置精度が高いだけではなく、耐久性も高い。吐出ヘッド20の吐出口23が位置する表面には、ダイヤモンド薄膜32が形成されているので、吐出ヘッド20の耐久性が高いだけでなく、撥液性も高い。吐出液が吐出ヘッド20表面で広がらないので、吐出液の吐出精度が高い。

(もっと読む)

インクジェットヘッド、インクジェット記録装置およびノズルプレートの洗浄方法

【課題】インクの吐出安定性を維持することができるインクジェットヘッドを提供する。

【解決手段】液体を吐出するノズル孔を有するノズルプレートと、ノズル孔に流路を介して繋がる圧力室と、圧力室内の液体に圧力を加える駆動素子と、を備える圧力発生素子と、からなり、ノズルプレートの液体を吐出する吐出面側は凹凸構造30を有し、凹凸構造30の凸部31先端側は撥水性を有し、凹部32の側面および底面は親水性を有し、凹部のワイピング方向の長さが100μm以下であることを特徴とするインクジェットヘッドである。

(もっと読む)

液体噴射ヘッド、液体噴射装置および液体噴射ヘッドの製造方法

【課題】製造コストの低減した液体噴射ヘッド、液体噴射装置および液体噴射ヘッドの製造方法を得ること。

【解決手段】流路形成基板10としてシリコン単結晶基板を使用する場合と比較して、酸化ジルコニウムを含有する混合液を塗布、焼成して振動板13を備えた流路形成基板10を形成する。したがって、振動板の形成工程、シリコン単結晶基板を研削する工程およびシリコン単結晶基板をエッチングするためのマスク膜を形成する工程を省略でき、製造コストの低減したインクジェット式記録ヘッド1の製造方法を得ることができる。また、シリコン単結晶基板を侵すインクを使用しても、流路形成基板10が酸化ジルコニウムを含んでいるので、インクからの保護のための保護膜を形成する工程が省略でき、製造コストの低減したインクジェット式記録ヘッド1の製造方法を得ることができる。

(もっと読む)

吐出素子基板の製造方法

【課題】本発明の目的は、基板内を貫通する供給口の底部にフィルタ構造を精度良く形成できる吐出素子基板の製造方法を提供することである。

【解決手段】本発明は、液体を吐出する吐出口及び該吐出口に連通する液体流路を有する流路形成部材と、前記液体流路に前記液体を供給する供給口を有する基板と、を備え、前記供給口の底部にフィルタ構造を有する吐出素子基板の製造方法であって、(1)前記基板の前記流路形成部材が配置される側の第一の面と反対側の第二の面から反応性イオンエッチングを行って貫通口を形成することにより前記供給口を形成する工程と、(2)前記供給口の側面及び底部に樹脂保護膜を配置する工程と、(3)前記供給口の底部の前記樹脂保護膜に前記第二の面側からのレーザー加工によって微細口を形成する工程と、を有することを特徴とする吐出素子基板の製造方法である。

(もっと読む)

圧電素子、液滴噴射ヘッドおよび液滴噴射装置ならびに圧電素子の製造方法

【課題】圧電体層の側面において、連続したリークパスが形成されにくい圧電素子等を提供すること。

【解決手段】本発明に係る圧電素子は、第1電極20と、第1電極20の上に形成された圧電体層30と、圧電体層30の上に形成された第2電極40と、を含み、圧電体層30の側面は、第1電極20から第2電極40に向かう方向に沿って延びる第1の溝35が複数形成された第1の波状面32と、第1の波状面32よりも第2電極40側に設けられ、第1電極20から第2電極40に向かう方向に沿って延びる第2の溝36が複数形成された第2の波状面33と、第1の波状面32と第2の波状面33との境界領域34と、を有し、第1の溝35の第1の間隔は、第2の溝36の第2の間隔と異なる。

(もっと読む)

41 - 60 / 708

[ Back to top ]