Fターム[2C061KK28]の内容

付属装置、全体制御 (183,611) | 自己診断、テスト印字、印字品質検査 (4,542) | 印字品質の検査(テスト印字の品質検査を含む) (2,064) | 検査結果の判断 (902) | センサにより自動的に判断するもの (863)

Fターム[2C061KK28]に分類される特許

61 - 80 / 863

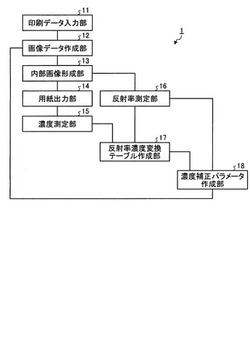

画像形成装置および画像処理方法

【課題】濃度補正パラメータとしてのγ変換テーブルを作成する際の記録媒体の利用を抑制可能とする。

【解決手段】画像形成装置1は、中間転写ベルトに形成された濃度パターンから反射率を測定する反射率測定部16と、出力用紙に形成された濃度パターンに形成された濃度パターンから濃度を測定する濃度測定部15と、各測定部15、16で測定された反射率と濃度との関係を示す変換テーブルを作成する反射率濃度変換テーブル作成部17と、その作成部17で作成された既存の反射率濃度変換テーブルを使用するか否かを判定する判定手段と、その判定手段で既存の変換テーブルを使用すると判定された場合に、そのとき中間転写ベルトに形成された濃度パターンから前記第1の測定手段で測定された反射率の測定結果と、既存の反射率濃度変換テーブルとに基づいて、所定の濃度特性を実現するγ変換テーブルを作成する濃度補正パラメータ作成部18とを有する。

(もっと読む)

測色器及び画像形成装置

【課題】発光ダイオード又は複数種類の蛍光体を有している光源を用いた、小型化が可能で、測色精度の良い測色器を提供すること、およびこの測色器を用いることによって色味の再現性の良い画像形成装置を提供すること。

【解決手段】被測色物に白色光を照射する光源12と、前記被測色物からの反射光を分光する回折格子18と、前記回折格子18により分光された光の強度に応じた電気信号を発生する複数画素からなるラインセンサ11と、を有し、前記光源12が380nmから420nmの波長域に発光強度のピーク値を持つ発光ダイオード、又は、420nmから730nmの波長域に蛍光強度のピーク値を持つ複数種類の蛍光体を有している。

(もっと読む)

検品装置、検品方法、検品システム、コンピュータプログラム

【課題】 従来の色味検品では、記録紙に印刷した1ページに含まれる複数の領域に対して同様の色味検品処理を行っており、領域ごとに色味検品処理の内容を変えることはできなかった。例えば、色見本を用いて印刷すべき色を指定した領域に対して、その他の領域よりも高い精度で色味検品を行うことができなかった。

【解決手段】 特色指定領域に対して、特色指定領域の色の再現性が特色指定領域以外の領域の色の再現性よりも高いことが保証されるような検品処理を行う。

(もっと読む)

画像形成装置

【課題】ユーザの指定する特定色の画像形成の際に、特定色の色ずれを検出し、警告または、安定化制御を行うことで、特定色の色ずれによる印刷不良紙の発生を抑えることができる画像形成装置を提供する。

【解決手段】ユーザは特定色を指定し、その色相のずれの許容範囲を設定する。その後、ユーザから指定された特定色の測色用パッチを画像形成し、その色ずれを測定し、特定色と測定用パッチとの色差が該許容範囲から外れているのならば、警告または、安定化制御を行う。

(もっと読む)

印刷不良検出装置、印刷装置、印刷不良検出方法およびコンピュータープログラム

【課題】低コストに印刷不良を検出可能な技術を提供する。

【解決手段】印刷不良検出装置は、搬送部によって搬送方向に相対的に移動され、印刷ヘッドによって検査用パターンと1以上の印刷画像とが前記搬送方向に交互に印刷された印刷媒体、を読み取る読取部と、検査用パターンの読み取り結果に基づいて印刷不良を検出する第1不良検出部と、第1不良検出部によって印刷不良が検出された場合に、印刷不良の検出元となった第1の検査用パターンと該第1の検査用パターンよりも前に既に読み取られた第2の検査用パターンとの間に位置する印刷画像を読取部に読み取らせ、該印刷画像の読み取り結果に基づいて、印刷画像上における印刷不良を検出する第2不良検出部と、を備える。

(もっと読む)

色予測装置、画像形成装置、色予測方法およびそのプログラム

【課題】トナーの最大付着量が基準値と異なる場合において、負荷が少なく高精度に再現色を予測することができるようにする。

【解決手段】基準のトナー最大付着量で、所定の第1のサンプリング格子点用に出力した第1のカラーパッチの実効面積率を予め保持する記憶手段と、基準以外のトナー最大付着量で、第1のサンプリング格子点よりも少ない数の第2のサンプリング格子点用に第2のカラーパッチを出力する出力手段と、出力された第2のカラーパッチの分光反射率を測色する測色手段と、上記実効面積率と、測色手段により測色された第2のカラーパッチの分光反射率とを用いて、基準以外のトナー最大付着量における第1のサンプリング格子点の分光反射率を予測する予測手段とを具備する。

(もっと読む)

画像形成装置及び画像形成装置の補正方法

【課題】画像上の筋を効率良く補正する。

【解決手段】用紙P上の出力用画像領域61に出力用画像を形成するとともに、出力用画像が形成される用紙Pの余白領域62,63に、主走査方向に長い予め定められた階調の帯状パターン64,65を形成する。帯状パターン64,65の主走査方向の範囲は、出力用画像の主走査方向の範囲と一致している。ラインセンサにより読み取られた帯状パターン部分の出力値に基づいて、副走査方向の筋を検出し、当該検出された筋の位置と幅及び当該検出された筋の周囲との出力値差に基づいて、当該筋が検出された後に形成される画像の画像データを補正する。

(もっと読む)

検品システム、検品システムの制御方法及びプログラム

【課題】 ジョブ処理で綴じ処理が指定されていても、検品処理で正常でないと判定されるシートに対する綴じ処理を実行することなく排紙して、再出力されるシートで差し替えできる。

【解決手段】 搬送されるシート上の画像を読み取って前記シート上に出力された画像が正常な画像であるかどうかを検品する検品手段を備える検品システムであって、ジョブの指定に従い画像出力された複数枚のシートをスタックして綴じ処理を行う後処理手段と、前記検品手段が前記シート上の画像が正常な画像でないと検品したシートの搬送位置を検出する検出手段と、前記検出手段が検出するシートの搬送位置に従い、正常な画像でないと検品したシートおよび当該シートよりも先にスタックされたシート束に対して指定された前記後処理手段による綴じ処理を実行することなく第1の排紙先に排紙し、かつ、前記正常な画像でないと検品したシートより後に給紙するシートを第2の排紙先に排紙する制御手段とを備えることを特徴とする。

(もっと読む)

検品システム、検品システムの検品処理方法、及びプログラム

【課題】検品の結果、印刷結果が正常でないと判断された箇所を、明示するための挿入紙の無駄を防ぐ。

【解決手段】原稿の画像を読み取る画像読取装置と、画像を用紙に印刷する印刷装置と、印刷されて搬送される印刷物を検品する検品装置と、順次搬送される用紙と用紙との間に特定の用紙を挿入する給紙装置とを接続して印刷された用紙の画像を検品処理する検品システムにおいて、前記検品装置は、ジョブ処理で前記画像読取装置が読み取る原稿の枚数を取得する取得手段と、搬送される用紙の画像を検品するための検品モードと、前記原稿の枚数に対応づけて前記給紙装置が給紙すべき前記特定の用紙に対する挿入モードを設定する設定手段とを備え、前記給紙装置は、前記原稿の枚数と、前記設定手段が設定した挿入モードとから前記検品装置が特定する給紙条件に従い、前記特定の用紙の挿入処理を制御する制御手段を備えことを特徴とする。

(もっと読む)

印刷システム

【課題】 検品の結果、印刷結果が正常でないと判断されたことを示す箇所を、印刷システムの生産性を極力維持しつつ、わかりやすくする。

【解決手段】 画像データに従って画像を印刷することによって印刷物を生成する印刷装置と、印刷物に印刷された画像を読み取り、当該読み取られた画像を検品する検品装置と、印刷物と印刷物の間に挿入紙を挿入する挿入装置とを有し、検品装置と挿入装置の間に検品装置を設けることによって、印刷装置によって画像が印刷された印刷物を検品装置によって検品した結果、印刷結果が正常でないと判断された箇所を示す挿入紙を印刷物と印刷物に挿入可能であることを特徴とする。

(もっと読む)

サーマルプリンタおよびサーマルプリンタの制御方法

【課題】印字用紙に印字する印字濃度を調整することが可能となる。

【解決手段】サーマルヘッド10の発熱素子によって印字されたテストパターンを読取る機能とテストパターンの印字濃度を読取る機能とを有するCCDセンサ9と、読み取られたテストパターンの印字濃度と予め定められた基準値とを比較し判定する。判定によりテストパターンの印字濃度が基準値より濃い場合に、濃度レベルに基づいてサーマルヘッド10への通電時間を減少させる。印字濃度が基準値より淡い場合に、濃度レベルに基づいてサーマルヘッド10への通電時間を増大させる。

(もっと読む)

検品システムでの位置合わせ処理のためのシステム及び方法

【課題】検品対象となる印刷画像から特徴点を抽出できない場合、リファレンス画像と印刷画像の位置合わせを行うことができないため、検品することもできない。

【解決手段】特徴点が抽出できない検品対象の印刷画像に、視覚感度の低い画像パターンを印字することで位置合わせの処理を行う検品システム。

(もっと読む)

画像形成装置及びずれ調整用パターン形成方法

【課題】 色ずれ調整の精度を落とすことなく、印刷の生産性が確保できる色ずれ調整処理を行うこと。

【解決手段】 複数ページの画像を形成する印刷要求に応じて、像担持体に連続して形成される各ページ画像に対し、図4のフローを適用する。通常の印刷で行う描画(S201,202)の後、ずれ調整用パターンを形成させ、像担持体に形成されたずれ調整用パターンを読み取らせる(S204〜206)。このフローを行うことで、通常印刷の動作を変更することなく、各ページ画像の画像間において、ずれ補正用のデータを得、得たデータを基に算出するずれ補正値を描画制御に反映させることができる(S208,209)。

(もっと読む)

シート処理装置、シート処理装置の制御方法、及びプログラム

【課題】 検品処理に対して求められる精度はユーザの使用目的によって異なるため、検品処理の結果がNGと判定されたシートの中に、再利用することができるシートが存在することがある。しかしながら、ユーザが再利用できるシートを探すには手間がかかってしまう。

【解決手段】 検品処理における類似度の閾値として第1の閾値と第2の閾値とを設け、検品処理の結果が第1の閾値でOKのシート、第1の閾値ではNGだが第2の閾値ではOKのシート、第1の閾値と第2の閾値と両方でNGのシートを、それぞれ区別可能に排紙する。

(もっと読む)

印刷装置及び印刷装置を使用した比較情報表示方法

【課題】 印刷装置の色再現性が印刷装置を使用する人にとって明確に確認できるようにする。

【解決手段】印刷装置は、カラーチェック(色再現性確認)用のカラーチャート印刷データ生成手段と、測色器の出力に基いて、印刷されたカラーチャートのカラーパッチの測定データを保管する測色結果保存手段と、カラーチャートと比較するための基準となる基準データを保存する基準テーブル保存手段と、カラーチャートの各カラーパッチの測定データと基準データとを比較することができる比較情報を生成する比較情報生成手段と、比較情報を前記カラーチャートのカラーパッチごとに該エリアの近傍に印刷するための比較情報印刷データを生成する比較情報印刷データ生成手段とを備え、カラーチェックモードにおいてメディア上にカラーチャートを印刷し該カラーチャートのカラーパッチの近傍に比較情報を印刷する。

(もっと読む)

印刷装置

【課題】画像データに色補正を行う印刷処理において電力消費を低減する印刷装置を提供する。

【解決手段】印刷装置はサブボードにおいて、記録媒体の種類に応じた色補正を画像データに行うためのデータと記録媒体の種類とを対応付けて格納し、情報処理装置から記録媒体の種類を示す情報を受信する。また、サブボードにおいて情報処理装置から受信した情報に基づき、その情報が示す記録媒体の種類に対応付けられたデータが格納されているかを判定する。格納されていると判定された場合、サブボードにおいてデータを情報処理装置に送信し、情報処理装置から色補正の対象の画像データを受信し、メインボードにおいてその画像データに基づき画像を印刷する。印刷装置は、メインボードへの電力供給を制限することにより省電力モードとし、情報処理装置から色補正の対象となる画像データを受信すると省電力モードから復帰させる。

(もっと読む)

画像形成装置、画像形成方法、及びプログラム。

【課題】 画質を維持するためのキャリブレーションが印刷処理と競合し、印刷処理の実行が遅れることがないようにキャリブレーションの実行タイミングを制御する画像形成装置を提供する。

【解決手段】 本発明における画像形成装置は上記課題を解決するため、パッチパターンを印字する印字手段と、前記印字手段で印字されたパッチパターンを用いて出力される画像の濃度を補正する補正手段と、前記補正手段の実行要求を受信する受信手段と、前記受信手段により実行要求を受信しても、該実行要求に応じずに、消費電力を削減させるべくスリープ状態に移行するまで前記補正手段の実行を延期する延期手段とを有することを特徴とする。

(もっと読む)

ブロンジング指標値算出方法、及びブロンジング指標値算出装置

【課題】印刷物に対してブロンジングの程度を定量的に示す指標値を算出するブロンジング指標値算出方法を提供する。

【解決手段】印刷物に対して拡散反射での測色値の色相角と正反射での測色値の色相角の差分を算出する差分算出工程と、観察光源での基準彩度と前記観察光源下における正反射での前記印刷物の測色値の彩度との差分を算出する彩度差算出工程と、前記算出された色相角の差分と前記彩度の差分とを乗算した値をもとにブロンジング指標値を算出する指標値算出工程と、を有する。

(もっと読む)

印刷制御方法

【課題】キャリブレーションにおける測色ミスを高精度かつ高速に検知し、測色ミスを防止する。

【解決手段】基準状態にある印刷装置20によって印刷された基準チャートに設けられた検査対象カラーパッチを基準状態にある測色装置30を用いて特定分光反射率(シアンの色材にかかるカラーパッチついては400nm〜600nmの何れかの波長とされ、マゼンタの色材にかかるカラーパッチついては430nm〜560nmを除く何れかの波長とされ、イエローの色材にかかるカラーパッチついては380nm〜470nmを除く何れかの波長とされ、ブラックの色材にかかるカラーパッチついては380nm〜470nmを除く何れかの波長)を取得し、インク量階調において隣接する他のカラーパッチの特定分光反射率との色差に基づいて、検査対象カラーパッチの印刷または測色にかかる異常を検知する。

(もっと読む)

印刷装置

【課題】印刷剤が付加されて形成される着色領域の印刷状態を正確に測定することができる印刷装置を提供すること。

【解決手段】

印刷後(S702)、表面測定領域のOD値を測定する前に(S711)、表面測定領域が測定地点に到達した場合には(S709:Yes)、印刷用紙の搬送を停止し、測定を開始するまで、所定時間待機させる(S710)。よって、印刷したインクを印刷用紙に十分に馴染ませた状態で、表面測定領域のOD値を測定することができる。

(もっと読む)

61 - 80 / 863

[ Back to top ]