Fターム[2F062AA04]の内容

機械的手段の使用による測定装置 (14,257) | 測定内容 (2,477) | 位置、変位、移動量、座標 (911) | 三次元 (319)

Fターム[2F062AA04]に分類される特許

161 - 180 / 319

座標測定機の測定値を補正するための方法および座標測定機

本方法は、1つのプローブ(6)と、1つの校正体と、前記プローブ(6)によって記録された測定値(xi,yi,zi)を記録し、かつ、座標測定機の諸要素の事前に確定された変形パラメータに依存して補正するための1つの装置(10,30)と、を有する座標測定機の測定値を補正するのに役立つ。本方法は、a)前記校正体の表面(26)の所定点(28)で機械的可撓性を確定するステップ、b)確定された前記可撓性をデータセット(N)の態様で前記装置に記憶するステップ、c)前記校正体を前記プローブ(6)によって点状に走査するステップ、d)ステップc)で確定された前記プローブ(6)の測定値を前記データセット(N)で補正することによって前記プローブ(6)を校正するステップを含む。本方法は既知の可撓性を有するワークでも同様に利用することができる。さらに、本方法を実施するのに適した座標測定機が提案される。 (もっと読む)

座標位置決め装置用測定プローブシステム

【課題】関連ユニットの真正性を確認するための認証モジュールを備えた測定システムを提供する。

【解決手段】物体を測定するための測定部と、関連ユニットからデータを受信および/またはこれにデータを送信するためのデータ伝送部とを具えた接触トリガー測定プローブ。測定機器はまた、関連ユニットの真正性を確認するための認証モジュールをも具えている。この認証モジュールは、一方向性ハッシュアルゴリズムを実行するためのプロセッサを含むことができる。真正性は、チャレンジ・レスポンス認証処理を用いて確認することができる。

(もっと読む)

モジュール式キャリブレーション方法

【課題】座標測定機の使用の際の障害を減らし、大量のキャリブレーションデータを管理する重荷を軽減する。

【解決手段】複数のサブシステム(10)から成り、サブシステム(10)の一部を個別にキャリブレーションし、その後、各サブシステム(10)に個別のキャリブレーション情報を提供し、マップ・ファイル(20)を生成し、キャリブレーションされたサブシステム(10)に関連づけられる、座標測定機を取り付ける手順に先立つ、事前のキャリブレーション手順と、前記キャリブレーション情報を保存する保存手順と、前記事前のキャリブレーション手順を通じて収集された前記キャリブレーション情報を処理する最終調整手順とから構成する。

(もっと読む)

三次元座標測定機

【課題】コンパクトに折り畳んで容易に持ち運ぶことができ、部品の搬入現場などで簡便に使用することできる三次元座標測定機を提供する。

【解決手段】1対のコラム2,3がベース1上に垂直に立設可能に配置され、1対のコラム2,3間にX軸ガイド4が水平に固定される。X軸ガイド4内でX軸方向に移動可能にX軸移動部7が配設される。ベース1上にY軸ガイド5が水平に配設され、Y軸ガイド5内にY軸方向に移動可能にY軸移動部8が配設される。Z軸ガイド6がX軸移動部7に対し垂直に固定され、Z軸ガイド6内にZ軸方向に移動可能にZ軸移動部9が配設される。1対のコラム2,3が、ベース1上のコラム基部2a,3aに対し折畳み軸2b、3bを介して折畳み可能に連結される。プローブ10が、Z軸移動部9に対し着脱可能に取り付けられる。

(もっと読む)

動作コースの判定

アーチファクト(10)と、装置(28)との間の動作コースを判定するためのコンピュータ実施可能な方法。該装置(28)は、少なくとも1つの直線自由度(X、Y、Z)および少なくとも1つの回転の自由度(A1、A2)において、アーチファクトと装置とが互いに関連するように動作可能なアーチファクトと相互作用する。本方法は、アーチファクト(10)を表す幾何データを受け取ることと、装置(28)を表す幾何データを受け取ることと、1つまたは複数の最適化基準に準拠するように、装置およびアーチファクトをどのようにして相互作用経路に沿って互いに対して方向付けすることができるかを、前記幾何データから決定することと、を備える。  (もっと読む)

(もっと読む)

ベルマウス模型の3次元計測を用いてベルマウスの図面を製作する方法

【課題】ベルマウス模型の3次元計測を用いることによって、ベルマウス図面の精密な製作と同時に図面製作時間の短縮を可能にするベルマウス模型を用いたベルマウス図面製作方法を提供する。

【解決手段】実際のベルマウスの模型の3次元計測を用いることによって実際のベルマウスの図面を製作する方法であって、実際のベルマウスから縮尺したベルマウス模型を複数の断面に分割するステップと、縮尺したベルマウス模型の複数の断面を複数の曲線で表示するステップと、複数の曲線の座標を計測するステップと、計測された座標を利用してベルマウス模型の複数の断面図を形成するステップと、断面図を拡大することによって実際のベルマウスの図面を製作するステップとを含む方法が提供される。

(もっと読む)

ボール溝測定方法

【課題】測定時のワーク中心軸に傾きがあっても正しいボール溝の測定が可能で、ボール溝加工精度の高精度検査を可能とし得るボール溝測定方法を提供する。

【解決手段】等速ジョイントのインナレース又はアウタレースのPCRを測定するボール溝測定方法であって、位置決めされたインナレース等の全ボール溝の延出方向各点の3D座標を測定する第1ステップ303〜308と、このステップで測定された3D座標群から仮のボール溝中心軸を求める第2ステップを備える。第3ステップ309では仮のボール溝中心軸によるPCR値を複数算出し、第4ステップ310〜311では算出されたPCR値群に基づいて全ボール溝に共通の球面を含む球体を求める。上記球体と3D座標群から真のボール溝中心軸を演算する第5ステップ312を備え、第6ステップ313ではその真のボール溝中心軸によるPCR値を算出する。このPCR値の再算出によれば、ワーク中心軸が傾いたままボール溝測定を行っても正しいPCR値が得られる。

(もっと読む)

表面形状測定装置

【課題】高速かつ高精度に倣い測定できる表面形状測定装置を提供する。

【解決手段】倣いベクトル指令部220から発せられた倣いベクトル指令に基づいて駆動機構の動作状態を推定して推定動作状態量を算出する動作推定部300と、動作推定部300にて算出された推定動作状態量に応じて駆動センサの検出値を補正演算する補正演算部400と、を備える。

動作推定部300は、倣いベクトル指令が発せられてから倣いプローブの移動位置に反映されるまでの信号伝達特性であるノミナルモデルが設定されたノミナルモデル設定部311を有し、補正演算部400は駆動中の駆動機構が変形することによって生じる測定誤差を補正する補正量を推定動作状態量に基づいて算出する補正量算出部420と、駆動センサおよび検出センサによる検出値と補正量算出部420にて算出された補正量とを合成して測定データとする測定データ合成部430と、を備える。

(もっと読む)

ねじ形状測定方法

【課題】一般的な三次元測定機を利用してねじ形状の各種特性値の測定を行うことができるねじ形状測定方法を提供すること。

【解決手段】測定すべきねじ形状を有するワークが装着される三次元測定機と、この三次元測定機に装着される倣いプローブと、この倣いプローブに装着されかつワークに接触される接触部を有するスタイラスとを用い、前記倣いプローブの倣い測定軸線と前記ねじ形状の中心軸線とを合わせる軸合わせ工程(処理ST4)と、前記スタイラスを前記ねじ形状に接触させつつ前記倣いプローブを前記倣い測定軸線に沿って移動させる倣い測定工程(処理ST5、ST8)と、前記倣い測定で得られた測定データから前記ねじ形状の各種特性値を演算する演算工程(処理ST7、ST9)と、を実行する。

(もっと読む)

計測装置

【課題】、オイルミストや塵などの付着から装置を保護して測定精度の劣化を防止し、加工機械のそばでも測定が行える計測装置を提供すること。

【解決手段】被検物Mの形状を測定する計測装置であって、前記被検物Mの形状情報を採取する検出手段(形状センサ20、投影ユニット21、撮像ユニット22)と、前記計測部の周囲に気体流を形成する気体流形成手段(エアーポンプ30、エアーホース31、エアーダクト21d、22c)と、を備える。

(もっと読む)

試料の表面形状の稜線位置検出装置及び稜線位置検出方法

【課題】所定の基準面から試料の表面の各位置までの高さを各々検出することによって試料の表面形状を測定する表面形状測定機にて、1回の走査で試料の表面形状の稜線の位置を検出する。

【解決手段】表面形状測定機10にて試料Wの表面形状の稜線Lの位置を検出する稜線位置検出装置100は、試料Wの表面上の所定の閉じたループC上の各位置においてそれぞれの位置までの高さを測定したときに高さが極大となる極大点P1、P3を検出する極大点検出部103と、極大点検出部により検出した2つの極大点P1、P3を結ぶ直線の位置を、試料Wの表面形状の稜線Lの位置として算出する稜線位置算出部106と、を備える。

(もっと読む)

表面センサオフセット

少なくとも第1の軸を中心に回転自在な表面センサを有する座標位置決め装置の操作方法。この方法は、表面センサを第1の角方向に置いて第1の測定結果を取得するステップと、表面センサを第2の角方向に置いて少なくとも第2の測定結果を取得するステップと、を含む。第1と第2の角方向は相互に異なり、表面センサの、その想定位置からのあらゆるオフセットは、第1と第2の測定結果に対して少なくとも部分的に反する影響を与える。この方法では、その後、第1と第2の測定結果を利用してオフセットを補正および/または設定する。  (もっと読む)

(もっと読む)

ステム製造方法およびステム製造装置

【課題】極細のステムを製造することができるステム製造方法およびステム製造装置を提供すること。

【解決手段】炭素繊維2と加熱手段4とを平行に配置し、炭素繊維2および加熱手段4のいずれか一方を炭素繊維2の中心線Cを中心に回転させる。すると、炭素繊維2の外周面21は、加熱手段4によって熱せられ酸化し、二酸化酸素となり空気中に飛散する。これにより、炭素繊維2を細らせて例えば直径5μmの極細のステムを製造することができる。しかも、放電加工とは異なり、外周面21が梨地状とならないので、直径が5μm以下で、かつ十分な剛性を備えたステムを製造することができる。加えて、加熱手段4の熱による炭素繊維2の微細化は、短時間のうちに進行するので、放電加工に比べ、ステムの製造時間を短縮することができる。

(もっと読む)

形状測定機構の異常検出方法及び形状測定機構

【課題】測定子の汚れやごみ付着か、磨耗による変形か、基準球の汚れやごみ付着か、磨耗による変形かの特定を可能として、測定子、基準球の汚れやごみ付着であればその場所の特定、測定子、基準球の磨耗であればその磨耗領域の状況の特定、あるいは、測定子、基準球の交換の必要性の判断を可能とする。

【解決手段】測定子124を被測定物102に直接接触させて、その形状測定を行う形状測定機構の異常検出に際して、前記測定子の形状を校正するための複数の基準球130a、130bを測定し、該基準球の測定により得られた、位置と大きさの共通する形状異常値と共通しない形状異常値とを判別し、該共通する形状異常値から判別される測定子の磨耗状況と汚れ又はごみ付着状況、および該共通しない形状異常値から判別される基準球の磨耗状況と汚れ又はごみ付着状況のうちの少なくともいずれか1つを知らせる。

(もっと読む)

三次元測定プローブ

【課題】磁気浮上式プローブでは、空気軸受けで保持されたスタイラス部が、完全非接触で、保持されているため、スタイラスが非測定物と接触していないときに、振動しやすく、スタイラス部の上下位置を検出するレーザ計測が出来なくなる場合があるので、低振動で安定して測定できる三次元測定プローブを提供する。

【解決手段】三次元測定プローブの磁気発生手段を、透明板で密閉構造とするとともに、その一部に小径穴を設け、空気流れのダンパ効果により、振動低減を行なう。

(もっと読む)

座標測定機における動的変形による測定誤差の補正

【解決手段】測定機(1)は、測定容積内において測定センサ(3)を移動させるために座標軸線に沿って移動可能な複数の部材(8、10、12)を設けた可動ユニット(7)を備え、レーザセンサ(26)は、可動部材(8)に結び付いて、可動ユニット(7)の動的変形に関連した値を供給し、これらの値は、動的変形により生じた測定機(1)の測定誤差を補正するために処理される。 (もっと読む)

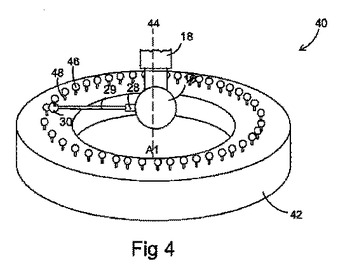

走査ヘッドの較正装置および方法

電動の関節式走査ヘッド(16)における角度測定スケールを、基準加工品(40;60;80)を用いて較正する方法が記載される。この方法は、走査ヘッド(16)に取り付けられた走査プローブ(28)などの表面検出デバイスを走査ヘッド(16)の少なくとも1軸(A1,A2)のまわりに回転させ、基準加工品(40;60;80)に対し異なる複数の角度方向に表面検出デバイスを移動させる工程を含む。次に、その異なる角度方向のそれぞれで、表面検出デバイスにより、基準加工品(40;60;80)の少なくとも1つの特性を測定する工程が実行される。そして、測定された基準加工品(40;60;80)の特性を用い、また付加的に既知または較正済みの基準加工品(40;60;80)の特性を用いて、走査ヘッドの少なくとも1つの測定スケールに対する誤差マップまたは関数を生成する。この方法は、走査ヘッド(16)を移動させるために、座標測定機械(14)などの座標位置決め機械の使用を含むことができる。基準加工品(40;60;80)は、単一の特徴部または配列された複数の特徴部(46;66)を含むことができる。  (もっと読む)

(もっと読む)

形状測定方法

【課題】スタイラスの傾きを検出する角度検出器の取付角度誤差を容易に補正する形状測定方法を提供する。

【解決手段】被測定物の測定面を第1の方向に走査して算出される接触点位置座標データと第1の方向に相反する第2の方向に走査して算出される接触点位置座標データが一致するような角度誤差推定値を角度検出器の取付角度誤差として校正して形状測定する。

(もっと読む)

三次元形状測定装置

【課題】スタイラス軸方向のフォーカス変位と傾斜角度を精度良く、スタイラス質量をほとんど増やさず、信頼性良く検知できる三次元形状測定装置を提供する。

【解決手段】互いに直交する方向に偏向した太い光束径のフォーカス検出光213と細い光束径の傾き測定光221を偏光プリズム37で合成し、スタイラスに貼られたミラー123にレンズ14で集光し、反射光を偏光プリズム37で異なる光路に分離し、フォーカス検出光の反射光からスタイラス軸方向変位を光検出器34で検出し、傾き測定光の反射光からスタイラス軸方向傾斜角度を傾斜角度検出部222で測定する。

(もっと読む)

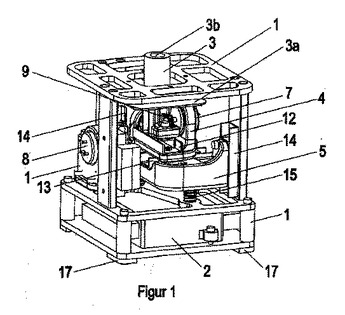

切断機用自在軸受装置の位置調整用装置および方法

本発明は、とりわけ切断機における自在軸受装置(21)の位置調整を行う装置と方法に関する。前記切断機、ポータルロボット等における工具のいわゆるTool Center Point(TCP)と呼ばれる、工具中心点として表されるものに関しての位置調整またはキャリブレーションが、調整装置の単一の可動な測定先端で行われ、この調整装置は工具と直接的に作用結合し、ソフトウェア制御による測定方法によって、工具の最適に調整されるべき開始位置の記録を行い、この開始位置の再現性を保つことを可能とする。TCPの決定はメンテナンスおよび調整作業の後か、または工具および切断機の衝突の後で必要となる可能性がある。本発明は装置技術としては、自在軸受装置(21)の位置調整のための調整装置であり、とりわけ切断機におけるものであり、この調整装置はフレーム(1)から見て3つのリンク部材、第1のリンク部材(3)、第2のリンク部材(4)および第3のリンク部材(5)を連結したものを備え、これらのリンク部材は互いに重なって、直動関節(12、13、14)を介して前記フレーム(1)に、直交座標系の3つの全ての軸において、互いに遊び無しに、軽く(kraftfrei)動くように結合されており、ここでどの軸にも基準位置は存在せず、そして第3のリンク部材(5)は直動関節(14)を介してフレーム(1)に結合し、第2のリンク部材(4)は直動関節(13)を介して第3のリンク部材(5)に結合し、そして第1のリンク部材(3)は直動関節(12)を介して第2のリンク部材(4)に結合し、これらのリンク部材(3、4、5)は一体型で形成されており、それぞれのリンク部材は個々に生成された部品から構成されるのでなく、1個の単一の部品であり、同様にフレームから最も離れた第1のリンク部材(3)には、重力方向に反対に物理力接続(kraftschlussig)によって、その直交する面に形状接続(formschlussig)によって測定アダプタ(16)に接続された装着部(3b)を備え、ここで第1、第2および第3のリンク部材(3、4、5)には回転型の測定センサ(6、7、8)が配置されており、これらはこれらの測定センサは測定ピニオン(9、10、11)および各々のリンク部材(3、4、5)に設けられた測定ラック(3c、4a、5a)を用いて、これらの隣接するリンク部材(4、5)および前記フレーム(1)に対する相対的運動を検出し、これらの測定値は変換装置(2)で処理され、データライン(23)による変換装置(2)とコンピュータ(24)とのオンライン接続を備える。  (もっと読む)

(もっと読む)

161 - 180 / 319

[ Back to top ]