Fターム[2F065EE00]の内容

光学的手段による測長装置 (194,290) | 補償;補正 (1,944)

Fターム[2F065EE00]の下位に属するFターム

Fターム[2F065EE00]に分類される特許

961 - 978 / 978

透明試料の厚み測定装置及びその方法

【課題】容易に実施でき、高い精度で厚みを決定することができる透明試料の厚み測定の可能性を提供すること。

【解決手段】本発明は、透明試料(2)、特に、ガラス片、又は、ガラス板の厚みを測定する装置に関する。この装置は、試料(2)の前面(8)に第1入射角(α1)で当たる第1光線(L1)、特に第1レーザビームと、試料(2)の前面(8)に、入射角(α1)と異なる入射角(α2)で当たる第2光線(L2)、特に第2レーザビームと、前記第1及び前記第2入射光線(L1、L2)が試料によって反射される反射光線(L1´、L1´´、L2´、L2´´)を検知し、それら反射光線の位置を決定する少なくとも1つの検知器(11、12)とを備える。また、曲率補正を可能とするために、前記第1又は前記第2光線(L1、L2)に略平行な少なくとも1つの入射光線(L3)が、試料(2)の前面(8)に向かい、さらに、平行光線(L3)が試料(2)によって反射される光線(L3´)を検知し、その位置を決定するために、少なくとも1つの検知器(11)が設けられる。本発明は、また、それに対応する方法に関する。

(もっと読む)

光波散乱測定データに基づいてプロセスパラメータ値を決定する方法

一実施形態による方法には、あるキャリブレーション基板上に設けられた複数のマーカ構造体の組から、光学的検出装置によりキャリブレーション測定データを得るステップが含まれる。各マーカ構造体の組は、プロセスパラメータの異なる既知の値を用いて生成された、少なくとも1つのキャリブレーションマーカ構造体を含む。この方法には、基板上に設けられ、プロセスパラメータの未知の値を用いて露光される少なくとも1つのマーカ構造体から光学的検出装置を用いて測定データを得るステップと、プロセスパラメータの既知の値およびキャリブレーション測定データに基づくモデルにおいて回帰係数を用いることにより得られた測定データからプロセスパラメータの未知の値を決定するステップとを含む。  (もっと読む)

(もっと読む)

偏向器システムにおいてマークの位置を測定するための方法

本発明は、偏向器システムにおいて任意の形状のパターンの座標を決定するための方法に関する。この方法は、基本的に、前記パターンを第1の方向Xへと移動させる工程と、前記パターンのエッジの位置の計算を、垂直な方向Yに実行されるマイクロ・スイープの数を前記エッジが検出されるまでカウントすることによって行う工程と、前記座標の決定を、カウントされたマイクロ・スイープの数を前記パターンの前記移動の速さに関係付けることによって行う工程とを含む。また、本発明は、この方法を実装するソフトウェアに関する。  (もっと読む)

(もっと読む)

三次元ビデオスキャナ

少なくとも一つの波長を有する光を分析するための装置であって、光を偏向して光の少なくとも一つの波長に相当する少なくとも一つの波長依存角度を特徴とする偏向された光ビームを与える偏光器(12)と、偏向された光ビームを符号化して少なくとも一つの波長依存角度に相当する少なくとも一つの角度依存偏向状態を特徴とする符号化された光ビームを与えることができる符号器(20)と、符号化された光ビームを復号して光の少なくとも一つのスペクトル成分を決定するための復号器(24)とを含む。 (もっと読む)

多軸計測システムの幾何学配置を較正するための方法

このゲージは、平行移動軸と回転軸との間と、部品表面座標と機械座標との間と、機械座標と埋め込みゲージ座標との間と、の空間関係を決定する際に、また機械と埋込みゲージとの種々のコンポーネントを較正する際に、そしてゲージ自身を機械に位置合わせする際に使用される。機械回転軸をそれぞれの平行移動軸に粗く位置合わせしてこれらの回転軸に公称ゼロ点を設定するステップと、埋込みゲージ本体を機械軸に位置合わせするステップと、埋込みゲージ焦点をスピンドル軸に位置合わせするステップと、このように位置合わせされたときに回転軸間の空間的ずれ(オフセット)を決定するステップと、機械回転軸をそれぞれの平行移動軸に正確に位置合わせするステップと、これらの回転軸に正確なゼロ点を設定するステップと、を備える。 (もっと読む)

リソグラフィ装置、較正方法、較正プレート、デバイス製造方法及びそれにより製造されたデバイス

本発明の一実施例による方法は、少なくとも1つのアライメント・マーカ40と、少なくとも1つのハイト・プロファイル46とを有する較正プレート38を使用して実行することができる。最初に、アライメント・センサを使用して較正プレートが配置される。次に、ハイト・センサを使用してハイト・プロファイルが測定される。次に、較正プレートを実質的に180度回転し、上記2つの操作が繰り返される。この処理手順によって2つの測定されたハイト・プロファイルが得られ、最適フィットを見出すべく、得られた2つの測定されたハイト・プロファイルが比較される。最適フィットを見出すために実行されるシフトの量を使用して、アライメント・マーカとハイト・センサの測定ポイントのX−Y位置の間の距離が決定される。  (もっと読む)

(もっと読む)

不変特徴部を有する平面上で長寸の物体の先端の絶対位置を決定するための方法及び装置

【課題】 ユーザフレンドリな入力インタフェースを提供する。

【解決手段】 長寸の物体の姿勢と、不変特徴部がある平面に物体の先端が接触する間に先端の絶対位置とを決定する装置及び方法を提供する。この方法は、プローブ放射線により平面及び不変特徴部を照明する過程と、平面及び不変特徴部から長寸の物体の軸線に対して角度τで長寸の物体に戻るプローブ放射線の散乱部分を検出する過程を提供する。姿勢は、散乱部分の反応から表面及び不変特徴部または特徴部へ導き出される。表面上の先端の絶対位置は、姿勢と、不変特徴部に関する情報から求められる。

(もっと読む)

遮蔽された部分の表面を対称性の算出により見込み復元するための技術

【解決手段】所与の物体の遮蔽面の見込み3Dマップを計算するシステムに関する。このシステムは、物体の視認可能面の初期3Dマップを取得し、初期3Dマップから1以上の対称性を特定する。システムは、初期3Dマップの点を特定された対称性にしたがって遮蔽空間に投影することにより、遮蔽面の見込み3Dマップを計算する。このシステムは初期3Dマップを取得するための画像装置を含む。現実の遮蔽面は隠されているが故に完全にはわからない。しかし、計算された3Dマップは実際の遮蔽空間に多くの点で近似する。なぜなら、ほとんどの物体は1以上の対称性をもっており、計算された3Dマップは物体の初期3Dマップにおいて特定されたそのような対称性に基づくからである。 (もっと読む)

投影露光装置及びステージ装置、並びに露光方法

投影露光装置(100)は、基板(W)が載置されるとともに、その基板を保持して移動可能な基板テーブル(30)と、基板テーブルの位置情報を計測する位置計測系(18等)と、液体の供給に起因して基板と基板テーブルとの少なくとも一方に生じる位置ずれを補正する補正装置(19)とを備えている。この場合、補正装置により、液体の供給に起因して基板と基板テーブルとの少なくとも一方に生じる位置ずれが補正される。これにより、基板に対して液浸法を利用した高精度な露光を行う。 (もっと読む)

雄ネジの外観検査装置

図7に示す如く、雄ネジの外観検査装置は、基準の雄ネジのネジ外形画像に対して基準のデジタルゲージを設定し、基準の雄ネジのネジ外形画像と試験用の雄ネジのネジ部片側のネジ外形を撮影して得られたネジ外形画像42とのずれを求め、基準のデジタルゲージの位置を、雄ネジのずれに応じて位置補正し、位置補正したデジタルゲージ(上側デジタルゲージ73、下側デジタルゲージ74)と、ネジ外形画像42とを画像判定して雄ネジが正常品であるか否かを判定する。 (もっと読む)

位置検出方法、露光方法、位置検出装置、露光装置及びデバイス製造方法

パラメータの自由度が小さいモデルM’のAIC(M’)と、パラメータの自由度が大きいモデルMのAIC(M)との小さい方をEGAのモデルとして選択する(ステップ502)。モデルMが選択され、その残差が所定値以上である場合には、モデルMよりもパラメータ自由度が大きいすべての係数がパラメータであるモデルが選択される。有効サンプル数が、このモデルでのパラメータ自由度よりも小さい場合には、有効サンプル数を増やし、さらにサンプルショットを追加計測する。今回選択されたモデルの係数を、次回のウエハアライメントの際の事前知識に反映する(ステップ524)とともに、今回のモデルのパラメータの自由度に応じて、有効サンプル数を増減させる(ステップ508又はステップ518)。 (もっと読む)

物体の状態を推定する推定システム、推定方法および推定プログラム

3次元モデル記憶手段(170)は、対象物体の3次元形状データおよび照明基底データを予め記憶する。比較画像生成手段(110)は、3次元形状データおよび照明基底データにもとづいて、入力画像と同じ照明条件の下で、現時点での推定値の位置/姿勢に対象物体がある再現画像を比較画像として生成する。画像変位分布検出手段(120)は、比較画像を部分画像(小領域)に分割し、小領域ごとに比較画像と入力画像との画像変位分布を検出する。姿勢差分検出手段(130)は、画像変位分布および3次元形状データにもとづいて位置姿勢差分値を算出する。そして、終了判定手段(140)は、位置姿勢差分値が所定の閾値より小さいと判断した場合に、現在の位置姿勢推定値を最適位置姿勢推定値(13)として出力する。これにより、画像に含まれる物体の位置や姿勢を高速に推定できるようになる。 (もっと読む)

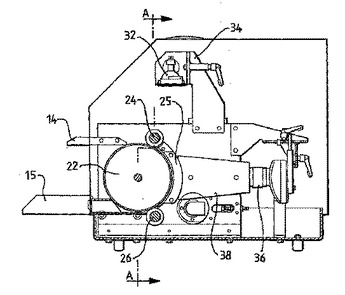

光ビームで機械部品の位置をチェックする方法およびシステム

チェッキング方向(X)に沿って機械部品(2)、たとえば旋盤の工具の位置をチェックする方法およびシステムは、レーザビーム(7)、およびビームの中断を検出するセンサ(8)を有するオプトエレクトロニクス・デバイス(1)を使用する。チェッキング領域(13)におけるチェックされる部品とオプトエレクトロニクス・デバイスとの間の相互変位は、チェッキング方向に垂直な方向(Z)に沿った線形検査運動(30)および検査位置(Pi;P1〜P4)を含むシーケンスに従って制御される。検査位置は、サーチされる位置(PN)へ収束するシーケンスに従って、累進的に縮小する相互間の距離(D)だけチェッキング方向に沿って離される。  (もっと読む)

(もっと読む)

シート表面の分析装置と分析方法

本発明はシート表面分析装置(10)に関する。分析装置はシート表面に陰影を投射させる照明手段(32)と、陰影の画像を撮影する撮影手段(36)と、撮影された画像を分析し、シート表面を分析する分析手段(40)と、シートを湾曲させる湾曲手段(22)とを含む。照明手段と湾曲手段は、シート表面の湾曲部に陰影が投射されるようにアレンジされている。撮影手段はその陰影を撮影するようにアレンジされている。  (もっと読む)

(もっと読む)

軸外干渉計測における誤差に対する補償

一般的に、第1の態様において、本発明の特徴は、ステージ上のアライメント・マークの箇所を決定するための方法であって、干渉計とミラーとの間の経路に沿って測定ビームを送ることであって、少なくとも干渉計またはミラーがステージ上に載置される、測定ビームを送ること、測定ビームを他のビームと組み合わせて、ステージの箇所についての情報を含む出力ビームを生成すること、出力ビームから、第1の測定軸に沿って、ステージの箇所x1を測定すること、第1の測定軸に実質的に平行な第2の測定軸に沿って、ステージの箇所x2を測定すること、ミラーの表面変化を異なる空間周波数に対して特徴付ける所定の情報から補正項Ψ3を計算することであって、補正項に対する異なる空間周波数からの寄与を、異なる仕方で重み付けする、補正項Ψ3を計算すること、第1の測定軸に平行な第3の軸に沿って、アライメント・マークの箇所を、x1、x2、および補正項に基づいて決定すること、を含む方法である。  (もっと読む)

(もっと読む)

位置感知センサ、方法、およびシステム

3次元体積内で放射線源の位置成分を決定するセンサは、一連の開口を有するマスク、該マスクから離された検出面、および計算装置を含む。前記一連の開口は、それら開口の間で所定の数学関係を有し、マスク基準線を定める。マスクを通過する放射線は、検出面の上にマスク像を作り出す。このマスク像は、一連のピークおよび位置決めされることのできる像基準線を有し、マスク像の少なくとも50%が検出面の上に投影される。計算装置は、マスク像内の像基準線の位置を決定し、またマスク像内の像基準線の計算された位置から放射線源の位置成分を決定する。このセンサを使用する方法およびシステムも開示される。  (もっと読む)

(もっと読む)

実立体モデル作成装置、立体データ作成装置、疑似立体データ作成装置並びにその方法

【課題】 レーザ光を対象物上にスキャンして三次元形状データを得るには、そのスキャンにかなりの時間がかかりその間対象物が静止している必要があり、人物などの三次元形状データを得るのは、難しいという問題があった。

【解決手段】 データ入力部10において、カメラを用い対象物の複数の画像を得る。この画像に基づいて、モデリング部12において、色彩データを含む三次元形状データを得る。この三次元形状データに基づいて成形部14において実立体モデルを成形する。これは切削や成形型による成形によって行われる。そして、色づけ部16により、色彩データに基づいて、実立体モデルに対し色づけが行われる。

(もっと読む)

多層プリント配線板と、その層間ズレの測定方法

【課題】 多層プリント配線板の内層の各導体層の変形量を観測、記録する。

【解決手段】 多層プリント配線板60の内層用の両面配線板61の表裏の導体層に中実ガイドマーク22と中空ガイドマーク23が形成され、例えば、中実ガイドマーク22−1bに、隣接した導体層に設けられた中空ガイドマーク23−2aが同心に配置され、隣接した導体層毎に同心に配置された中実、中空ガイドマーク22、23を形成する。X線カメラの視野内に納まる外形のガイドマーク枠21内に、例えば3行3列に、同心の中実、中空ガイドマーク22(1a〜5a)、23(1b〜5b)の組が配されている。ガイドマーク群20は多層プリント配線板の、たとえば4隅に配置され、1個のガイドマーク群は1回のX線照射で枠内のガイドマーク全ての像を取り込み、それらの座標値が計算される。4個のガイドマーク群内のガイドマークの座標値から、各導体層に形成された配線用パターンの変形量が計算され、結果を記録できる。

(もっと読む)

961 - 978 / 978

[ Back to top ]