Fターム[2H088FA25]の内容

液晶−応用、原理 (75,011) | 構造に特徴を有しない液晶セルの製造方法 (13,968) | 量産、連続工程 (1,433) | 連続工程、工程経過の記録 (388)

Fターム[2H088FA25]に分類される特許

61 - 80 / 388

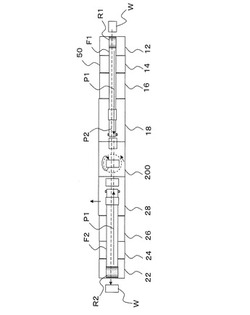

液晶表示素子の製造システム及び製造方法

【課題】より小さい設置スペースで貼り合わせを良好に行うことができる液晶表示素子の製造システム及び製造方法を提供する。

【解決手段】パネル旋回部200で液晶パネルWを上下反転及び水平方向に回転させることにより、第1連続ロールR1及び第2連続ロールR2から繰り出される光学機能フィルムを平面視で直線状に配置されたフィルム搬送ラインL1で搬送し、かつ、フィルム搬送ラインL1に対して上側に位置するように重畳的に配置された平面視で直線状のパネル搬送ラインL2で液晶パネルWを搬送する。フィルム搬送ラインに対して上方にパネル搬送ラインを配置し、第1連続ロールR1及び第2連続ロールR2から繰り出される光学機能フィルムを、いずれも下側から液晶パネルWに貼り合せる。

(もっと読む)

ガラス基板欠陥検査装置及びガラス基板欠陥検査方法

【課題】

本発明は、ガラス基板の搬送方向の平坦性を確保し、精度よく検査できるガラス基板欠陥検査装置またはガラス基板欠陥検査方法を提供することにある。

【解決手段】

本発明は、ガラス基板をエアで浮上力を発生させて浮上させ、前記浮上力のない検査領域に搬送し、前記検査領域において前記ガラス基板を撮像し検査するガラス基板欠陥検査装置または検査方法において、前記検査領域における前記基板ガラスの搬送方向の端部の跳ね上がりによる変位量を低減し、前記検査を行なうことを特徴とする。また、前記低減は前記検査領域における前記ガラス基板の前記変位量を測定し、前記変位量測定結果に基づいて、前記撮像する撮像手段を移動させることを特徴とする。

(もっと読む)

液晶表示素子の製造システム及び製造方法

【課題】工程数を減少させることができる液晶表示素子の製造システム及び製造方法を提供する。

【解決手段】一方の光学機能フィルムのシート片が貼り合わせられた後の液晶パネルWを、他方の光学機能フィルムのシート片が貼り合せられる前に反転させるパネル反転機構200を設ける。当該パネル反転機構200により、液晶パネルWの長辺と短辺の位置関係が逆転するように、前記長辺及び短辺のいずれとも平行でない1軸(軸A1)を中心に液晶パネルWを反転させる。これにより、液晶パネルWを上下反転及び回転させた場合と同様の効果を単一の動作で実現することができるので、工程数を減少させることができる。

(もっと読む)

電気光学装置、電気光学装置の製造方法、及び電子機器

【課題】機種を容易に判別することが可能な電気光学装置、電気光学装置の製造方法、及び電子機器を提供する。

【解決手段】機種情報を読み出す識別端子53b,53cと、識別端子53b,53cと離間して並設されると共に定電位と接続された定電位端子53aと、識別端子53b,53cと定電位端子53aとを電気的に接続状態、又は非接続状態とすることにより機種情報を判別する端子間接続部59a,59bと、を備えている。

(もっと読む)

連続ロール、並びに、液晶表示素子の製造方法及び製造システム

【課題】ロール式貼り合せシステムで使用され、光学フィルム積層体が変形するのを防止することができる連続ロール、並びに、液晶表示素子の製造方法及び製造システムを提供する。

【解決手段】温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールR1,R2を、当該環境下で光学フィルム積層体F1,F2の引き出しを開始する際の当該光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整する。これにより、連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体F1,F2の水分量が増加して変形するのを効果的に防止することができる。

(もっと読む)

FPDモジュール組立装置及びFPDモジュール製造方法

【課題】表示基板の製造ラインで、フィルムに連続して形成された搭載基板を打ち抜いて、表示基板に搭載させる際の精度向上と、製造効率の向上を図る。

【解決手段】搭載基板20が連続して形成されたフィルムの供給元11と、搭載基板の打ち抜き部40との間の所定位置で第1の撮像部61により搭載基板20を撮像する。また、打ち抜き部40で打ち抜かれた搭載基板20を第2の撮像部63で撮像する。そして、両撮像部61,63で撮像された画像から、打ち抜き部40でフィルム10から搭載基板20を打ち抜く位置を調整する制御を行う。

(もっと読む)

ロール状偏光板のセット及びその製造方法並びに液晶パネルの製造方法

【課題】保護フィルムが薄肉で破断しにくく、かつ偏光板にカールが生じにくく良好な軸精度で液晶セルへの貼合を行うことが可能なロール状偏光板のセットを提供する。

【解決手段】液晶セル40の背面側に貼合する第1のロール状偏光板71と、視認側に貼合する第2のロール状偏光板71´とからなり、第1のロール状偏光板71は、延伸されたアクリル系樹脂からなる保護フィルム25と、第1の偏光フィルム21と、セルロース系樹脂からなる第1の無配向性フィルム23と、第1の粘着剤層27と、第1の離型フィルム80と、をこの順に積層してなる長尺の偏光板である。第2のロール状偏光板71´は、延伸されたアクリル系樹脂を基材とした防眩性フィルム34と、第2の偏光フィルム31と、第2の無配向性フィルム33と、第2の粘着剤層37と、第2の離型フィルム90と、をこの順に積層してなる長尺の偏光板である。

(もっと読む)

ロール状偏光板のセット及びその製造方法並びに液晶パネルの製造方法

【課題】内側保護フィルムが薄肉で破断しにくく、かつ偏光板にカールが生じにくく良好な軸精度で液晶セルへの貼合を行うことが可能なロール状偏光板のセットを提供する。

【解決手段】液晶セル40の背面側に貼合する第1のロール状偏光板71と、視認側に貼合する第2のロール状偏光板71´とからなり、第1のロール状偏光板71は、保護フィルム25と、第1の偏光フィルム21と、アクリル系樹脂にゴム弾性体粒子が配合されたアクリル系樹脂組成物からなる第1の内側保護フィルム23と、第1の粘着剤層27と、第1の離型フィルム80と、をこの順に積層してなる長尺の偏光板である。第2のロール状偏光板71´は、防眩性フィルム34と、第2の偏光フィルム31と、上記アクリル系樹脂組成物からなる第2の内側保護フィルム33と、第2の粘着剤層37と、第2の離型フィルム90と、をこの順に積層してなる長尺の偏光板である。

(もっと読む)

ロール状偏光板のセット及びその製造方法並びに液晶パネルの製造方法

【課題】正面コントラスト比の低下が生じにくく、かつ偏光板にカールが生じにくく良好な軸精度で液晶セルへの貼合を行うことが可能なロール状偏光板のセット及びその製造方法並びに液晶パネルの製造方法を提供する。

【解決手段】液晶セル40の背面側に貼合する第1のロール状偏光板71と、視認側に貼合する第2のロール状偏光板71´とからなり、第1のロール状偏光板71は、ポリプロピレン系樹脂からなる保護フィルム25と、第1の偏光フィルム21と、セルロース系樹脂からなる第1の透明保護フィルム23と、第1の粘着剤層27と、第1の離型フィルム80と、をこの順に積層してなる長尺の偏光板である。第2のロール状偏光板71´は、防眩性フィルム34と、第2の偏光フィルム31と、セルロース系樹脂組成物からなる第2の透明保護フィルム33と、第2の粘着剤層37と、第2の離型フィルム90と、をこの順に積層してなる長尺の偏光板である。

(もっと読む)

ロール状偏光板のセット及びその製造方法並びに液晶パネルの製造方法

【課題】保護フィルムが薄肉で破断しにくく、かつ偏光板にカールが生じにくく良好な軸精度で液晶セルへの貼合を行うことが可能なロール状偏光板のセットを提供する。

【解決手段】液晶セル40の背面側に貼合する第1のロール状偏光板71と、視認側に貼合する第2のロール状偏光板71´とからなり、第1のロール状偏光板71は、延伸されたアクリル系樹脂からなる保護フィルム25と、第1の偏光フィルム21と、セルロース系樹脂からなる第1のセルロース系樹脂フィルム23と、第1の粘着剤層27と、第1の離型フィルム80と、をこの順に積層してなる長尺の偏光板である。第2のロール状偏光板71´は、延伸されたアクリル系樹脂を基材とした防眩性フィルム34と、第2の偏光フィルム31と、第2のセルロース系樹脂フィルム33と、第2の粘着剤層37と、第2の離型フィルム90と、をこの順に積層してなる長尺の偏光板である。

(もっと読む)

液晶表示パネルの製造方法

【課題】封止材に識別コードを刻印したとしても、削りカスやガス等の発生を抑えることのできる液晶表示パネルの製造方法を提供する。

【解決手段】

液晶表示パネルの製造方法は、液晶注入口が開口された状態で、液晶を挟んで互いに貼り合わされた第一基板及び第二基板を準備する第一工程と、液晶注入口を封止する封止材を第一基板及び第二基板を跨ぐように設ける第二工程と、所定領域に印が形成された冶具の所定領域を封止材に押し当てて印を転写する第三工程と、封止材を硬化させる第四工程とを含む。

(もっと読む)

テープ貼付け装置およびテープ貼付け方法

【課題】導電テープの無駄を排除しつつテープ剥離動作を効率良く行って、生産性を向上させることができるテープ貼付け装置およびテープ貼付け方法を提供することを目的とする。

【解決手段】テープ部材4を個片導電テープ4b*に切断して基板20の側縁部20aに形成された複数の貼付け部位に貼付けるテープ貼付方法において、第1の押圧位置P1の貼付け部位に個片導電テープ4b*を貼付ける貼付け工程と、圧着ヘッド15と剥離部17とを一体的に基板20に対して相対移動させながらテープ送り機構を駆動してテープ部材4の送り動作を行うことにより圧着ヘッド15を第2の圧着位置P2の貼付け部位に位置合わせするとともに、この相対移動過程において剥離部17によって第1の押圧位置P1に貼付けられたテープ部材4からセパレータ4aを剥離する移動工程とを反復して実行する。

(もっと読む)

ロール状偏光板のセットおよびその製造方法、ならびに液晶パネルの製造方法

【課題】表裏非対称な長尺の偏光板から構成されるロール状偏光板のセットであり、偏光板のカール等を抑制しつつ、良好な軸精度で液晶セルへ貼合できるロール状偏光板のセットおよびその製造方法、ならびにこれを用いた液晶パネルの製造方法を提供する。

【解決手段】保護フィルム、第1の偏光フィルム、二軸性位相差フィルム、第1の粘着剤層、第1の離型フィルムをこの順に積層した長尺の偏光板から構成される第1のロール状偏光板と、防眩性フィルム、第2の偏光フィルム、第2の粘着剤層、第2の離型フィルムをこの順に積層した長尺の偏光板から構成される第2のロール状偏光板とからなり、偏光フィルムの吸収軸が長尺の偏光板の長辺方向と平行な方向となり、液晶セルの長辺または短辺に対応する幅を有する状態でロール状に巻かれたロール状偏光板のセットおよびその製造方法、ならびにこれを用いた液晶パネルの製造方法である。

(もっと読む)

偏光フィルムの貼合装置およびこれを備える液晶表示装置の製造システム

【課題】整流環境を妨げることのない偏光フィルムの貼合装置およびこれを備える液晶表示装置の製造システムを提供する。

【解決手段】本発明の貼合装置は第1基板搬送機構61と、第1基板搬送機構61での基板5の下面に偏光フィルムを貼合するニップロールと、基板5を反転させて第2基板搬送機構62に配置する反転機構65と、基板5を搬送する第2基板搬送機構62と、第2基板搬送機構62での基板5の下面に偏光フィルムを貼合するニップロールとを含み、反転機構65の基板反転部67は反転軸Mを中心に回転して基板5を反転させる。第1基板搬送機構61での反転前の基板5の中心を通り、基板5の搬送方向と垂直な直線に対して45°の傾きを有する直線を含み、第1基板搬送機構61での反転前の基板5を含む面内に反転軸Mが位置し、基板支持部66a・66bは反転軸Mに対して線対称に一対備えられている。

(もっと読む)

ロール状偏光板のセットおよびその製造方法、並びに液晶パネルの製造方法

【課題】表裏非対称な長尺の2つのロール状偏光板のセットを、定形状に切り出すことなく、偏光板のカール、貼合時の気泡や異物の噛み込みを抑制し、良好な軸精度で液晶セルへの貼合を行う方法を提供する。

【解決手段】保護フィルム25、偏光フィルム21、粘着剤層27、離型フィルムをこの順に積層した長尺の偏光板で、かつ偏光フィルム21の吸収軸が偏光板20の長辺方向と平行で、液晶セルの長辺に対応する幅を有しロール状で、液晶セルの背面側に貼合する第1のロール状偏光板20と、ヘイズ値が0.1%以上45%以下の防眩性フィルム34、偏光フィルム31、粘着剤層37、離型フィルムをこの順に積層した長尺の偏光板で、かつ偏光フィルム31の吸収軸が偏光板30の長辺方向と平行な方向で、液晶セルの短辺に対応する幅を有しロール状で、液晶セルの視認側に貼合する第2のロール状偏光板30とからなる偏光板のセット。

(もっと読む)

基板搬送装置と基板の傾き補正

【課題】基板の傾き補正を基板が移動している状態で行なうことを可能とする。

【解決手段】基板搬送ライン5は下基板1の搬送方向(矢印)に対して左側の左側ローラコンベア5Lと右側の右側コンベア5Rとで構成され、左側ローラコンベア5Lは下基板1の搬送方向のローラ21aの列を有し、右側ローラコンベア5Rも下基板1の搬送方向のローラ21bの列を有する。また、これらには夫々、基板検出センサ24a,24bが設けられており、図2(b)に示すように、搬送される下基板1が傾いている場合には、ローラコンベア5L,5Rでの基板検出センサ24a,24bがこの下基板1の夫々の辺部を検出されるタイミングの時間差からこの傾きの大きさと方向とを検出し、この検出結果に応じてローラコンベア5L,5Rのいずれか一方のローラ21aまたは21bによる搬送速度を定常速度より異ならせ、下基板1をその傾き角度だけ回転させる。

(もっと読む)

液晶パネル製造装置

【課題】仕分部の作業効率を向上させ全体としての液晶パネルの製造効率を向上させ、且つ仕分部の周囲の省スペース化を実現する液晶パネル製造装置を提供する。

【解決手段】本発明の液晶パネル製造装置100は、液晶パネルを構成する基板の表面に所定のパターンでシール材を塗布するシール材塗布部10と、シール材のパターンを検査するシール材検査部30と、シール材が塗布された基板をシール材検査部へ搬出し、且つ、該検査部で検査されて戻ってきた基板を次工程部50に搬出する仕分部20とを備えている。ここで、シール材検査部は、基板に塗布されたシール材のパターンを検査して、パターンが所定の条件を満たす場合には、基板を良品と判定して該良品基板を仕分部に返送し、且つパターンが所定の条件を満たさない場合には、基板を不良品と判定して該不良品基板を前分部には返送せずに収納部40へと送出する。

(もっと読む)

露光装置、露光方法、及び表示用パネル基板の製造方法

【課題】光ビーム照射装置から照射される光ビームの強度分布を均一にして、描画品質を向上させる。

【解決手段】光ビームを受光して、受光した光ビームの強度を検出する検出装置(レーザーパワーメータ51)を、チャック10に取り付け、検出装置により、光ビーム照射装置20から照射される光ビームの照射領域26aの一部の同じ面積の複数の検査領域26bへ照射された光ビームを、検査領域26b毎に受光して、各検査領域26bの光ビームの強度を検出する。そして、検出装置が検出した各検査領域26bの光ビームの強度の違いに応じて、各検査領域26bの光ビームの強度が同じになる様に、描画データを補正する。

(もっと読む)

パネル処理システム及びパネル処理方法

【課題】製造ラインで発生した不良品を並行して修正して生産効率を向上させる。

【解決手段】複数連結されると共にそれぞれ独立して動作するコンベアユニットと、不良パネルを外部へ送出するパネル送出装置と、前記不良パネルを修正可能品と修正不可能品とに振り分けて修正可能品をリペア処理のために移載する修正パネル移載装置と、前記コンベアユニットに併設されたリペア装置と、当該リペア装置でリペア処理が施されたパネルを検査するリペアパネル検査装置と、当該リペアパネル検査装置で検査したパネルを良品と不良品とに振り分けて移載する良品パネル移載装置と、良品パネルを受け取って前記コンベアユニットに戻すパネル受入装置と、これを制御する制御装置とを備えた。パネル処理方法は、前記制御装置での処理とほぼ同様の処理工程を備えた。

(もっと読む)

偏光フィルムの貼合装置および液晶表示装置の製造システム

【課題】タクトタイムの短い偏光フィルムの貼合装置およびこれを備える液晶表示装置の製造システムを提供する。

【解決手段】本発明の貼合装置60は、第1基板搬送機構61と第2基板搬送機構62とは基板5を同一方向に搬送するものであり、反転機構65は、基板5を吸着する吸着部66と、吸着部66に連結した基板反転部67を備え、基板反転部67は反転軸Mに沿って回転することにより基板を反転させるものであり、反転軸Mは、下記(1)の面内に位置すると共に、下記(2)に沿う位置にある。

(1)第1基板搬送機構における基板の下面と第2基板搬送機構における反転して配置された基板の下面とが配置される平面に対して平行な面内

(2)第1基板搬送機構および第2基板搬送機構の端部の間において、基板の搬送方向に対して45°の傾きを有する直線

(もっと読む)

61 - 80 / 388

[ Back to top ]