Fターム[2H114AB11]の内容

Fターム[2H114AB11]の下位に属するFターム

エッチングによるもの (28)

メッキによるもの (36)

Fターム[2H114AB11]に分類される特許

81 - 96 / 96

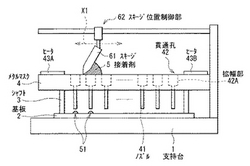

接着剤塗布装置および接着剤塗布方法

【課題】 粘度の高い熱伝導性の接着剤を一括塗布する際に、塗布対象物に対してむらなくかつ利便よく塗布することが可能な粘着剤塗布装置を提供する。

【解決手段】 メタルマスク4上に、発熱体としてのシリコーンラバー製のヒータ43A,43Bを設ける。メタルマスク4全体および各ノズル41の温度を上昇させた状態で、粘度が高く熱伝導性の接着剤5を、基板2上に塗布するようにする。スキージ61に対する付着が抑制され、接着剤5が円滑に塗布されると共に、メタルマスク4における接着剤5の粘度分布が均一化され、基板2に対してむらなく塗布される。

(もっと読む)

スクリーン印刷方法および電子部品の装着方法

【課題】孔を有する支持体の前記孔の周縁部から孔の内壁面、好ましくは支持体の裏面側にまでわたって接着剤を塗着する印刷方法を提供する。また、前記の印刷方法を利用して、支持体の孔の周縁部から裏面側にわたって導電性接着剤を塗着し、支持体の裏面側から前記孔の周縁部に電子部品を装着する方法を提供する。

【解決手段】孔101を有する支持体100の一方の面側に、印刷マスクを使用して、接着剤102を印刷することにより、前記孔の周縁部から少なくとも孔の内壁面にわたる部分に接着剤を塗着する方法で、前記印刷マスクが、支持体の孔に対応して、当該孔の開口端に沿うように配列した複数の開口部112からなる開口部群を有し、前記開口部が当該孔の開口端の外側から孔内にまたがるように形成されているメタルマスク110からなる。

(もっと読む)

電子部品の混載実装方法、スクリーンマスク、スキージ、受け台、及びカバー部材

【課題】 半導体ベアチップと表面実装部品とを確実かつ精密に混載実装でき、回路基板としてフレキシブルフィルムを用いた場合でも混載実装を容易に行うことが可能な電子部品の混載実装方法を提供する。

【解決手段】 フレキシブルフィルム1に半導体ベアチップ2を実装するベアチップ実装工程と、この工程後、半導体ベアチップ2以外の電子部品の実装領域に対応する凹状部62を除いて略平面状のスクリーンマスク6をフレキシブルフィルム1上に載置し、この凹状部62に対応して凸状部を形成した平板状のスキージ7によりスクリーンマスク6上に供給したクリームはんだを掻き取ることにより、フレキシブルフィルム1にクリームはんだ印刷を行う印刷工程と、この工程後、フレキシブルフィルム1に形成されたクリームはんだに対応して他の電子部品を実装する電子部品工程とを有する。

(もっと読む)

開口部凹凸マスク

【課題】電子部品を高密度に搭載するためのはんだ端子を、クリームはんだをスクリーン印刷で形成する際に、高精細なパターンを高密度、且つ高速に印刷しても、版離れの不良や開口部からのクリームはんだの抜け性の不良に起因するはんだ端子の割れ、抜け、欠け等の欠陥が発生しない。

【解決手段】導電性基板にフォトリソグラフ法で導電性フィラーを含有する感光性樹脂で配線パターンに相当するパターンを形成し、めっきを行い、メタルマスクの開口部の壁面に凹凸を形成する。

(もっと読む)

位置決め機能を備えたクリーム半田印刷用メタルマスク及びその位置決め方法

【課題】

簡単かつ安価な構成でメタルマスクに対する回路基板の位置合わせを正確に行なうことができるようにする。

【解決手段】

回路基板1に長方形状の位置決めランド3を形成し、メタルマスク7に長方形状の位置決め用開口部12を形成する。なお、位置決めランド3と位置決め用開口部12は長辺方向で長さが等しく、短辺方向において位置決め用開口部12が幅狭に形成する。これにより、試し刷りする際、位置決めランド3にはクリーム半田16が形成されない露出した余剰部17が形成され、クリーム半田16の上下に形成される余剰部17が相互に一定間隔を保って同幅となるように、回路基板1に対するメタルマスク10の位置を修正することで、回路基板1とメタルマスク10のずれ角度θ及び回路基板1のX方向並びにY方向の位置ずれを修正可能となる。

(もっと読む)

スクリーン印刷版およびその製造方法

【課題】 窪みを有する被印刷物の当該窪みの内部に、操作が容易で精度が高く、印刷物ごとのばらつきが少ないスクリーン印刷の手法により直接印刷することができるスクリーン印刷版、およびその製造方法を提供すること。

【解決手段】 版面の一部に、被印刷物側の面が突出し、その裏面であるスキージ面が、前記突出した形状に対応して陥没12’してなる凸部12を有し、当該凸部12に、像様の孔14が設けられてなることを特徴とするスクリーン印刷版、およびそのスクリーン印刷版を製造するのに適した製造方法である。

(もっと読む)

張設フレームに張設する型板

【課題】パターンを形成した型板を張設した枠材を用いて、被転写体にパターンを複数転写する手段において、枠材内側全面に型板を一様に張設できる型板を提供することにあると共に、また、この型板に亀裂が入らないような型板を提供することにある。

【解決手段】印刷に使用する型板は、板状であって周囲に張設フレームと係合する係合孔と緊張のストレスを除去するストレス除去部を有し、張設フレームに張設した状態で、緊張突起が係合孔を牽引する距離が、張設フレームを形成する緊張部材の中央部からその端部に向かうほど小さく、且つ隅部を切り欠いたストレス除去部とこのストレス除去部が型板と接する境界線は鋭角を含まない線であることを特徴とする張設フレームに張設する型板である。本発明はこの構成をとることにより、型板全面に不要なストレスが発生しない。このため、型板を張設フレームに対して皺なく張設でき、且つ型板に不要な破損が生じない。

(もっと読む)

金属印刷版

【課題】 出来る限りフッ素系材料の皮膜が薄く且つ強固にメタルマスクの表面部および開口部に固着させて、印刷ペーストの抜け性や印刷時の版離れを長期間に渡って向上させることができる金属印刷版を提供することである。

【解決手段】 金属印刷版の表面部および開口部5に事前にアルカリ金属珪酸塩で珪酸処理を施し、さらにフッ素系材料8を積層することによって、印刷ペーストの抜け性や印刷時の版離れ性に顕著な効果が得られる金属印刷版を提供する。

(もっと読む)

メタルマスク

【課題】印刷材と端子との接触性の向上を図ることのできるメタルマスクを提供すること。

【解決手段】メタルマスク1に複数の印刷材充填部10を形成し、その一部の印刷材充填部10に印刷材受け部20を設ける。この印刷材受け部20は、当該印刷材充填部10の塗布側開口部11よりも印刷側開口部12方向に位置している。このため、当該印刷材充填部10は、塗布側開口部11側よりも印刷側開口部12側の方が開口面積が小さくなっている。このメタルマスク1で印刷材となるソルダーペースト50を印刷すると、印刷材受け部20が形成されている部分付近の厚さが厚くなって印刷される。この印刷されたソルダーペースト50に、当該ソルダーペースト50に接触し、異なった高さで複数形成される端子である実装部品側端子を接触させる。この結果、印刷材と端子との接触性の向上を図ることができる。

(もっと読む)

メタルマスク

【課題】印刷材と端子との接触性の向上を図ることのできるメタルマスクを提供すること。

【解決手段】メタルマスク1に複数の印刷材充填部10を形成し、その一部の印刷材充填部10に印刷材受け部20を設ける。この印刷材受け部20は、当該印刷材充填部10の塗布側開口部11よりも印刷側開口部12方向に位置している。このため、当該印刷材充填部10は、塗布側開口部11側よりも印刷側開口部12側の方が開口面積が小さくなっている。このメタルマスク1で印刷材となるソルダーペースト50を印刷すると、印刷材受け部20が形成されている部分付近の厚さが厚くなって印刷される。この印刷されたソルダーペースト50に、当該ソルダーペースト50に接触し、異なった高さで複数形成される端子である実装部品側端子を接触させる。この結果、印刷材と端子との接触性の向上を図ることができる。

(もっと読む)

印刷用メタルマスク版の製造方法と印刷用メタルマスク版

【課題】基板に、所望の印刷パターンにパターニングされた開孔と、実装部品逃げ用の凹部とを有する印刷用メタルマスク版を高精度に得る。そのうえで、凹部の位置や大きさの設計変更に容易且つ安価に対応できるようにする。

【解決手段】本発明に係る印刷用メタルマスク版の製造方法によれば、電鋳で高精度に印刷用メタルマスク版を作製できるので、精密な印刷が可能となる。一次および二次電着層20・26の厚み寸法を調整するだけで、一次実装部品9の高さ寸法に合わせた各種深さ寸法の凹部5を簡単確実に形成することができるので、被印刷物であるプリント配線板7の設計変更に伴う基板2上の凹部5の位置や深さ寸法等の変更に、容易且つ低コストに対応できる。

(もっと読む)

メタルマスク、スクリーン印刷版及びはんだバンプ形成方法

【課題】電子部品を高密度に搭載するためのはんだバンプを、クリームはんだをメタルマスクを用いたスクリーン印刷で形成する際に、高精細なパターンを高密度、且つ高速に印刷すると、クリームはんだの滲みが生じ、印刷版の版離れが悪く、且つクリームはんだの抜け性が十分でなく、形成したはんだバンプに割れ、抜け、欠け等の欠陥が発生する。

【解決手段】メタルマスクのX線回折により測定したメタルの結晶の配向性において、(111)面、(200)面及び(220)面ピーク強度の合計に対する(220)面のピーク強度比が0.05以上、0.4未満になるようにする。

(もっと読む)

メタルマスクおよびスクリーン印刷装置

【課題】 外形サイズの異なるFPCを共通の搬送ボードに固定して印刷することが可能な「メタルマスクおよびスクリーン印刷装置」を提供すること。

【解決手段】 メタルマスク1は、多数の印刷用開口4が設けられた印刷領域2aの周囲を非印刷領域2bとするマスク判2と、マスク判2の外縁部を支持する枠体3とで構成されており、非印刷領域2bの裏面にフッ素系樹脂からなる剥離層6を塗布形成する。そして、搬送ボード5の上面ほぼ全域に設けた粘着層8の一部にFPC9を貼着し、このFPC9に印刷領域2aの裏面を接触させると共に、FPC9の周囲に露出する粘着層8に剥離層6を対向させた状態で、上記メタルマスク1を用いてFPC9にクリーム半田11をスクリーン印刷するようにした。

(もっと読む)

クリームはんだ印刷装置

【課題】設備コストの増大や設備の大型化を伴うことなく、クリームはんだを基板に十分な位置精度を確保しつつ塗布することが可能なクリームはんだ印刷装置を提供する。

【解決手段】クリームはんだ印刷装置1に、クリームはんだが供給される上面と、基板と対向する下面と、を貫通する開口部24・24・・・が形成されたステンシルマスク2と、該ステンシルマスクの上面に沿って摺動し、該ステンシルマスクの開口部にクリームはんだを供給するスキージ3と、該スキージに連動して該ステンシルマスクに衝撃を付与するハンマリング機構4と、を具備した。また、該ステンシルマスクの開口部の壁面に凹凸を形成し、かつ、該凹凸の凸部24a・24a・・・の間隔をクリームはんだに含まれるはんだ粒200の平均粒径の二分の一以下とした。

(もっと読む)

メタルマスク開口部構造

【課題】従来の△形状のメタルマスク開口部形状では、半田ボール粒子の発生は防止できるが、半田印刷される半田ペースト粒子の範囲が狭くなり、リフロー工程後にチップ部品の電極部分に付く半田量が少なく、半田付け強度が低下するという課題を有していた。

【解決手段】メタルマスク開口部1の形状を、基板パット2の形状よりも所定の部分だけ小さくして五角形又は六角形形状とすることにより、半田ボール粒子の発生を防止しながら半田付け強度を強くすることが可能となる。

(もっと読む)

メタルマスク、機能パターン調整用治具および機能パターン調整方法

【課題】メタルマスクの機能パターン調整に要する手間と時間を低減するとともに、メタルマスクの製造コストを低減する。

【解決手段】メタルマスク1の機能パターン3の外周に沿って弾性領域4を設けた構成とし、弾性領域4の所定箇所を弾性変形付与手段7によって押圧することによって、機能パターン3を引っ張って、該機能パターン3の位置および形状を調整することによって、メタルマスク1の機能パターン調整に要する手間と時間を低減するとともに、メタルマスク1の製造コストを低減することができる。

(もっと読む)

81 - 96 / 96

[ Back to top ]