Fターム[3B153AA12]の内容

ロープ又はケーブル一般 (6,360) | 構造 (1,692) | 撚合ロープ又はケーブル (995) | 2層被覆構造 (418) | 芯が3〜4本素線で素線で被覆 (75)

Fターム[3B153AA12]に分類される特許

21 - 40 / 75

空気入りラジアルタイヤ及びゴム補強用スチールコード

【課題】外径成長を抑制しながら、スチールコードの芯抜けによるセパレーション故障の発生を抑制することを可能にした空気入りラジアルタイヤ及びそれに使用可能なゴム補強用スチールコードを提供する。

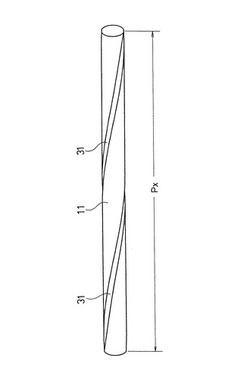

【解決手段】互いに撚り合わされたN本のスチールフィラメント11からなるコア10と、該コア10の周囲に該コア10とは異なるピッチで同一方向に撚り合わされたM本のスチールフィラメント21からなるシース20とを備えたN+M構造のスチールコードSを、タイヤ構成部材の補強材として用いた空気入りラジアルタイヤにおいて、スチールコードSのコア10及びシース20を構成するスチールフィラメント11,21のうち少なくとも1本のスチールフィラメントの表面に螺旋状に延長する少なくとも1本の筋部31を加工する。

(もっと読む)

重荷重用空気入りラジアルタイヤ

【課題】 チェーファー補強層に使用するスチールコードにおけるスチールコード本体とラッピング用フィラメントとの間に生ずるフレッティング摩耗を抑制して、チェーファー補強層の圧縮疲労性を改善することにより、カーカス層の保護機能を強化して、タイヤ耐久性を向上させるようにした重荷重用空気入りラジアルタイヤを提供する。

【解決手段】 チェーファー補強層4を構成するスチールコード4Sを複数本のスチールフィラメント4a、4bからなるスチールコード本体とその周囲に螺旋状に巻き付けたラッピング用フィラメント4zとにより構成すると共に、このラッピング用フィラメント4zを黄銅素線で構成した。

(もっと読む)

重荷重用空気入りラジアルタイヤ

【課題】 ベルト層を構成するスチールコードにおけるスチールコード本体とラッピング用フィラメントとの間に生ずるフレッティング摩耗を抑制して、スチールコードの引張り剛性の低下を極力抑制することにより、ベルト層におけるセパレーション故障を低減するようにした重荷重用空気入りラジアルタイヤを提供する。

【解決手段】 ベルト層4を構成するスチールコード4Sを複数本のスチールフィラメント4a、4b、4cからなるスチールコード本体とその周囲に螺旋状に巻き付けたラッピング用フィラメント4zとにより構成すると共に、このラッピング用フィラメント4zを黄銅素線で構成した。

(もっと読む)

ゴム製品補強用スチールコード

【課題】車両用タイヤや工業用ベルト等のゴム製品の補強材として使用されるゴム製品補強用スチールコードを、超扁平で且つ耐疲労性に優れたものとする。

【解決手段】N(N=3〜4)本の素線からなる芯の周りに側となる(N−1)本の素線を撚り合わせたN+(N−1)構造のスチールコードを、芯の素線(1〜3)が全て互いに略平行で、且つコード断面において略直線状に一方向に並ぶことによりコード断面が超扁平な形状となり、且つ、その芯の素線(1〜3)がコード長手方向に相互に位相が揃った波形を呈し、その波形の振幅dと素線径Dとが、(N−1.5)≦d/D≦(N−0.6)を満たすことで、芯の素線(1〜3)が伸びやすくなって、芯の素線1〜3と側の素線4,5に引張り荷重が分散されるようにする。

(もっと読む)

タイヤのカーカス補強材のための現場ゴム引き層状ケーブル

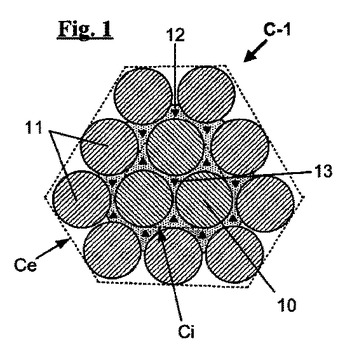

現場でゴム引きされた3+N構造の二層(Ci,Ce)金属ケーブルであって、層は、ピッチP1で螺旋の状態に互いに巻回された直径d1の3本のコアワイヤで形成された内側層(Ci)及び内側層(Ci)の周りにピッチP2で螺旋の状態に互いに巻回された直径d2のN(Nは、6〜12である)本のワイヤで形成された外側層(Ce)を含む、ケーブルにおいて、次の特徴(d1、d2、P1及びP2は、mmで表される)を有し、即ち、0.08<d1<0.30、0.08<d2<0.20、P1/P2≦1、3<p1<30、6<p2<30、内側層は、「充填ゴム」(12)と呼ばれるジエンゴムコンパウンドで外装され、充填ゴムは、ケーブルの長さが2cm以上の場合、3本のコアワイヤによって形成された中央チャネル内に且つ3本のコアワイヤと外側層のN本のワイヤとの間にある隙間の各々の中に存在し、ケーブル中の充填ゴムの含有量は、ケーブル1g当たり5〜35mgであることを特徴とするケーブル。本発明の少なくとも1本の2層ケーブルから成っていて、特に土木作業型の産業車両用のタイヤ向きであるマルチストランドケーブル。  (もっと読む)

(もっと読む)

ゴム−スチールコード複合体の製造方法

【課題】未加硫ゴムの被覆量に起因した耐久性の劣化や、耐疲労性、作業性の悪化を防止して、優れた耐久性および耐疲労性を安定して得ることができるゴム−スチールコード複合体の製造方法を提供する。

【解決手段】1本または複数本のフィラメントを撚り合わせたコアの周囲に未加硫ゴムを被覆したのち、シースとなる複数本のフィラメントを各フィラメント間に隙間をもうけつつ撚り合わせて、2層撚り構造のゴム−スチールコード複合体を製造するに当たり、該コードの横断面において、コアの外接円とコアの輪郭線で囲まれた領域の面積をA、コアに被覆した未加硫ゴム被覆層の断面積をBとするとき、該AおよびBが、次式A≦B≦5Aを満足する条件下で未加硫ゴムを被覆する。

(もっと読む)

ゴム−スチール複合体コードの製造方法およびそれにより得られるゴム−スチール複合体コード

【課題】コア部と、その周囲に配置されたシースフィラメントとを有するコードを製造するにあたり、コア部の周囲への均一な未加硫ゴムの被覆を実現して、耐疲労性能を向上したゴム−スチール複合体コードが得られるゴム−スチール複合体コードの製造方法、およびそれにより得られるゴム−スチール複合体コードを提供する。

【解決手段】1本または複数本のコアフィラメントからなるコア部1の周囲に未加硫ゴムを被覆した後、このコア部1Aの周囲にシースフィラメント12を撚り合わせるゴム−スチール複合体コードの製造方法である。未加硫ゴムの被覆に先立って、未加硫ゴム断面積Bとコア部断面積Cとの関係に基づき、下記条件、0.6C≦B<2.0Cのときコア部加熱温度70℃〜100℃、2.0C≦B<4.0Cのときコア部加熱温度50〜70℃、4.0C≦B≦6.5Cのときコア部加熱温度20〜50℃に従い、コア部1を加熱する。

(もっと読む)

ランフラットタイヤ

【課題】優れたランフラット性能を有するとともに、非パンク時における高速直進安定性、乾燥路面および濡れた路面での操縦安定性、並びに低燃費性にも優れたランフラットタイヤを提供する。

【解決手段】スチールコードをゴム引きしてなる少なくとも2層の交錯ベルト層とトレッドゴムが順次配置され、補強ゴムをカーカスの内側部分に配設してなるランフラットタイヤである。前記スチールコードが、素線径0.10〜0.20mmのスチール素線6〜10本からなる単撚り構造またはコア−単層シース構造を有し、該スチールコードの打ち込み本数が40本/50mm以上であり、ベルト層内で隣接する該スチールコード間の距離が0.3mm以上であり、かつ、トレッドゴムの、30℃における動的貯蔵弾性率E’(MPa)および60℃におけるtanδが、夫々次式、5.0≦E’、0.050≦tanδ≦0.240で表される関係を満足する。

(もっと読む)

ゴム物品補強用スチールコードおよびそれを用いた空気入りラジアルタイヤ

【課題】腐食耐久性能がこれまで以上に向上したゴム物品補強用スチールコードおよびそれを用いた空気入りラジアルタイヤを提供する。

【解決手段】複数本のスチールフィラメントを2層または3層に撚り合わせた層撚りスチールコードを波型形状またはジグザグ形状に型付けしてなるゴム物品補強用スチールコードにおいて、少なくともシースフィラメント同士のフィラメント‐フィラメント間隔ΔLとシースフィラメント径dfとの比ΔL/dfが、0.08〜1.00であるゴム物品補強用スチールコードである。また、前記ゴム物品補強用スチールコードをベルト層に適用してなる空気入りラジアルタイヤである。

(もっと読む)

スチールコードおよび該スチールコードを適用したタイヤ

【課題】撚り合わせずに並列に束ねたコアの該並列配置が維持されるスチールコードおよび該スチールコードを適用したタイヤを提供する。

【解決手段】複数本の素線を撚り合わせずに並列に束ねたコアと、該コアの周囲に巻き付けた複数本の素線によるシースと、からなるスチールコードであって、該スチールコードの輪郭形状における短径方向のシースの素線の型付け量L1および長径方向のシースの素線の型付け量L2が、下記(1)および(2)式を満足することを特徴とするスチールコード。

記

L1≦2.5×b+(a−b)/2 (1)

0.9×(n×a+2×b)≦L2≦1.1×(n×a+2×b) (2)

但し、a:コアの素線径

b:シースの素線径

n:コアの素線本数

(もっと読む)

重荷重用空気入りラジアルタイヤ

【課題】カーカス層に使用する補強コードにおけるスチールコード本体とラッピング用フィラメントとの間に生ずるフレッティング摩耗を抑制して、耐久性を向上させるようにした重荷重用空気入りラジアルタイヤを提供する。

【解決手段】カーカス層を構成する補強コード4を複数本のスチールフィラメント4a、4b、4cからなるスチールコード本体とその周囲に螺旋状に巻き付けたラッピング用フィラメント4Zとにより構成すると共に、このラッピング用フィラメント4Zを黄銅素線で構成した。

(もっと読む)

ゴム物品補強用スチールコードおよびその製造方法

【課題】無撚りの並列コア素線を有するゴム物品補強用スチールコードにおいて、3または4本の無撚りコア素線間にゴムを浸透させてゴム物品、特にはタイヤの耐久性を向上させることができるゴム物品補強用スチールコードおよびその製造方法を提供する。

【解決手段】3または4本のコア素線2を撚り合わせることなく並列して配置したコアと、該コアの周囲に撚り合わされた3本のシース素線1からなるゴム物品補強用スチールコードにおいて、

前記シース素線を撚り合わせ後、コードとの接触面が平坦である3個以上のフラットロールを通すことにより加工が施されている。

(もっと読む)

空気入りラジアルタイヤ

【課題】ベルト補強層のコードとしてスチールコードを用いて、高速耐久性と耐疲労性と操縦安定性に優れた空気入りラジアルタイヤを提供する。

【解決手段】ベルト層6の外周側にタイヤ周方向に実質的に平行に延在したスチールコードからなるベルト補強層8が設けられたタイヤTにおいて、ベルト補強層を構成するスチールコードとして、素線径が0.07〜0.14mmかつ炭素含有率が0.60〜0.85重量%の炭素鋼からなる素線を複数本撚り合わせてなるものであって、撚り合わせた状態での各素線の引張強度が2800〜3740N/mm2であり、かつコードの1%伸び時の荷重が50N以上であるスチールコードを用い、該ベルト補強層を有する生タイヤを、加硫時に実質的に拡張させずに、分割モールドを押し付けることで加硫成形する。

(もっと読む)

冷間伸線された低炭素鋼フィラメントおよび該フィラメントの製造方法

エラストマーの補強または熱可塑性製品に適した鋼フィラメントは、0.20重量%までに及ぶ炭素含有率を有する。鋼フィラメントは、エラストマー製品または熱可塑性製品との接着を促進するコーティングを備えている。鋼フィラメントは、0.60mm未満の最終径および1200MPaを超える最終抗張力まで伸線される。中間熱処理が回避されるため、鋼フィラメントのカーボンフットプリントは実質的に低減される。 (もっと読む)

ゴム−スチールコード複合体および空気入りタイヤ

【課題】空気入りタイヤの補強材としての所望の高い強力や剛性を確保しつつ、水分の伝播を抑制できるゴム−スチールコード複合体、および、それを用いた空気入りタイヤを提供する。

【解決手段】スチールコード1がゴム中に埋設されてなるゴム−スチールコード複合体である。スチールコード1が、10本〜30本のスチールフィラメント2を撚り合わせてなる2層または3層の層撚り構造を有し、各層を構成するスチールフィラメント2のうち少なくとも1本以上が2次元または3次元に型付けされ、かつ、コード全体が2次元に略波状に型付けされている。

(もっと読む)

タイヤベルトに適した現場ゴム引き層状ケーブル

本発明は、現場でゴム引きされる3+N構造の2つの層(Ci,Ce)から成る金属ケーブル(C−I)であって、ピッチpaで螺旋の状態に一緒に巻かれる直径diの3本のコアスレッドで作られた内側層(Ci)と、ピッチp2で螺旋の状態に内側層(Ci)に一緒に巻き付けられる直径d2のN(N=6〜12)本のコアスレッドで作られた外側層(Ce)とを有する金属ケーブルにおいて、ケーブルは、以下の特徴(di、d2、pi、p2の単位は、mmである)を有し、即ち‐0.20<di<0.50、‐0.20<d2<0.50、‐pi<p2≦1、‐5<pi<30、‐10<p2<30dであり、内側層は、ジエンゴムコンパウンド(12)又はいわゆる充填コンパウンドで被覆され、充填ゴムは、少なくとも2cmの任意のケーブル長さ分に関し、3本のコアスレッド及び外側層(Ce)のN本のスレッド(11)により構成された中央チャネル(13)内に存在する。ケーブル中の充填ゴム比は、ケーブル1g当たり5〜30mgである。  (もっと読む)

(もっと読む)

現場でゴム引きされるタイヤの2つの層を有するケーブルの製造方法及び装置

ピッチp1で螺旋の状態に一緒に巻かれる直径d1のM(M=2〜4)本のワイヤから成る内側層(Ci)及びピッチp2で螺旋の状態に内側層(Ci)に一緒に巻き付けられる直径d2のN本のワイヤの外側層(Ce)で構成されたM+N構造の2つの層(Ci,Ce)を有する金属ケーブルを製造する方法であって、この方法は、少なくとも連続して実施される次のステップ、即ち、M本のコアワイヤを撚ることにより組み立てて組み立て箇所に内側層(Ci)を形成するステップ、M本のコアワイヤの組み立て箇所の下流側において、内側層(Ci)を未硬化状態の「充填コンパウンド」と呼ばれるジエンゴム組成物で被覆するステップ、被覆状態の内側層(Ci)の周りに外側層(Ce)のN本のワイヤを撚ることにより組み立てるステップ及び撚りを釣り合わせる最終ステップを有する、方法。  (もっと読む)

(もっと読む)

スチール・コード

【目的】側ワイヤの移動,スチール・コードのばらけ,およびフレッティング摩耗のいずれもを抑制する。

【構成】プリフォーマにおいて型付けされ,かつ回転応力調節装置において撚線機で撚られるべきスチール・コード撚線の撚り方向と同じ方向の残留回転応力が付与された側ワイヤsWと心ストランドcSとが,心ストランドcWの撚り方向と同じ方向に撚られることで,スチール・コードtWとなる。上記心ストランドの撚りピッチPcと上記スチール・コードの撚りピッチPsの比は1.18≦Ps/Pc≦2.00の範囲内に,上記スチール・ワイヤ側線の型付率は70%以上88%以下に,上記スチール・ワイヤ側線の残留回転応力は4回以上に,それぞれ調節される。

(もっと読む)

スチールコードの製造方法及び撚合わせ装置

【課題】カレンダー工程においてシース素線の膨みを防止できるスチールコードの製造方法を提供する。

【解決手段】コア15となる並列状態の複数本のコア素線9とシース16となる複数本のシース素線10とが撚合わせ装置6に形成された断面長円形状又は断面楕円形状の穴17に通されることによって、複数本のシース素線10がコア15の周囲に巻き付けられた状態に撚合わされたスチールコードを製造するスチールコードの製造方法において、撚り合わせ装置6の穴17として、長径寸法Aが、(コア素線径×コア素線数+シース素線径×2)により算出された長さの103.5%以下で、かつ、短径寸法Bが、(コア素線径+シース素線径×2)により算出された長さの104.6%以下に形成された穴17を用いたことを特徴とする。

(もっと読む)

コードおよびその製造方法並びに、コード製造設備

【課題】耐疲労性に優れたコードを提供する。

【解決手段】1本または複数本のフィラメントからなるコアの周囲に、複数本のフィラメントからなるシースを配したコードにおいて、前記コアとシースとの間に未加硫ゴム被覆層を設ける。

(もっと読む)

21 - 40 / 75

[ Back to top ]