Fターム[3B153DD10]の内容

ロープ又はケーブル一般 (6,360) | 製造方法/装置 (499) | 撚合によるもの (88) | 2度撚式 (30)

Fターム[3B153DD10]に分類される特許

1 - 20 / 30

スチールコードの製造装置及び製造方法

【課題】バンチャー型撚線機を用いて製造されるスチールコードの最外層フィラメントのふくらみを有利に抑制することのできるスチールコードの製造装置及び製造方法を提供する。

【解決手段】複数本の素線又はコードを撚り合わせて撚線を製造するバンチャー型撚線機10と、このバンチャー型撚線機10により製造された撚線に捩じりを加えるオーバーツイスター13と、上記バンチャー型撚線機10により製造された撚線の移動経路における上記オーバーツイスター13より前に設けられ、当該撚線に塑性加工を加える塑性加工装置14とを備える装置1及びこの装置によりオーバーツイスター13による捩じり加工の前に、撚線cに塑性加工を施す方法。

(もっと読む)

スチールコード

【目的】タイヤ製造工程における加硫成形時のリフトに追従し,かつ完成したタイヤにおいてはロードノイズの低減や高速走行時の操縦安定性能に寄与する十分な剛性を発揮するスチールコードを提供する。

【構成】直径が0.08〜0.15mmの4本の素線3を撚り合わせたストランド2を,ナイロン心4を中心にしてその周囲に5本撚り合わせてスチールコード1Aを製造する。ストランド2の撚り方向とスチールコード1Aの撚り方向は同一とされ,複数本のストランド2間に,それぞれ0.03〜0.10mmの範囲の隙間S1が存在する。

(もっと読む)

スチールコード

【目的】多種多様なタイヤのいずれにでも,一つの仕様で対応することができるスチールコードを提供する。

【構成】直径が0.08〜0.15mmの4本のスチールワイヤ素線を,撚りピッチPsを1.00mm≦Ps≦2.00mmとして撚合せてストランドを製造する。4本または5本ストランドを,撚りピッチPcを2.00mm≦Pc≦5.00mmとして撚り合わせてスチールコードを製造する。ストランドの撚り方向とスチールコードの撚り方向は同一とされる。

(もっと読む)

コードおよびその製造方法

【課題】耐疲労性に優れたコードを提供する。

【解決手段】1本または複数本のフィラメントからなるコアの周囲に、複数本のフィラメントからなるシースの複数層を配したコードにおいて、前記コアと最内層シースとの間並びに、いずれか少なくとも1組の隣接シース相互間に未加硫ゴム被覆層を設け、コード軸方向と直交する断面において、前記シース相互間の隙間の面積Aと、前記シース相互間に占める未加硫ゴム被覆層の面積BとをA≦B≦4Aに規制する。

(もっと読む)

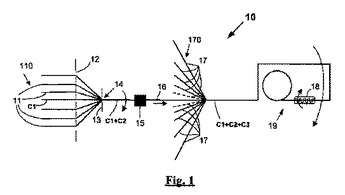

現場ゴム引きタイヤの3層コードを製造する方法及び装置

M+N+P構造の3つの同心層(C1,C2,C3)を備えた金属コードの製造方法であって、3つの同心層(C1,C2,C3)は、直径d1のM(Mは、1〜4である)本のフィラメントから成る第1の内側層(C1)に直径d2のN(Nは、3〜12である)本のフィラメントを第2の中間層(C2)をなしてピッチp2で螺旋の状態に一緒に巻き付け、これに直径d3のP(Pは8〜20である)本のフィラメントを第3の外側層(C3)をなしてピッチp3で螺旋の状態に一緒に巻き付けたものであり、方法は、インラインで実施される以下のステップ、即ち、‐M+N構造の「コアストランド」と呼ばれる中間コードを「組み立て箇所」呼ばれる箇所で形成するために第1の層(C1)周りにN本のフィラメントをツイスティングすることによる組み立てステップ、‐組み立て箇所の下流側において、M+N構造のコアストランドを未架橋状態の「充填ゴム」と呼ばれるゴムコンパウンドで外装する外装ステップ、‐第3の層(C3)のP本のフィラメントをこのように外装されたコアストランドの周りにツイスティングする組み立てステップ、及び‐最終のトルク均等化ステップを有する、方法。  (もっと読む)

(もっと読む)

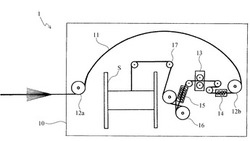

撚線装置の弓状部材

【課題】素線に発生する傷を軽減できる撚線装置の弓状部材を提供する。

【解決手段】弓状部材1は、弓状に形成され、かつ、一端部1aから他端部1bに向かって複数の素線5が掛け渡されて、一端部1aと他端部1bとを結ぶ線分Lに平行な中心軸を中心に回転することによって複数の素線5を撚り合わせる。弓状部材1は、本体部2とガイド4とを備えている。本体部2は、中心軸から離れる方向に湾曲した凸面20に複数の素線5が掛け渡される。ガイド4は、凸面20に本体部2の長手方向に沿って互いに間隔をあけて複数設けられ、凸面20に掛け渡された前記複数の素線5を凸面20に保持する。

(もっと読む)

波面付き要素を有する鋼コード

【課題】鋼構造体の鋼フィラメントに異なる波形を提供する。

【解決手段】エラストマーの補強に適した鋼構造体であって、鋼補強体は一つ以上の鋼要素10からなる。鋼要素10の少なくとも1つは第1波面および第2波面を備えている。第1波面は第2波面の面と実質的に異なる面に延在する。両波面の形成は、外部から駆動されない2対の歯車12、14によって効率的に行われる。これらの波面によって、ゴムの浸透性が向上し、または破断点伸びの向上した鋼構造体。

(もっと読む)

撚線機

【課題】4度撚りを行う撚線機のコンパクト化を図る。

【解決手段】第1乃至第4のターンローラB1〜B4に近接して第1乃至第4の撚線ガイドD1〜D4が設けられ、各撚線ガイドD1〜D4は各ターンローラB1〜B4と一体となって中心線Mの周りに回転する。第1,第2のターンローラB1,B2及び第1,第2の撚線ガイドD1,D2は同一方向に回転し、第3,第4のターンローラB3,B4及び第3,第4の撚線ガイドD3,D4は第1のターンローラB1等とは逆方向に回転する。撚り口ダイスAと撚線巻取部Cを結ぶ中心線M上に4個のターンローラB1〜B4を上記の位置関係で配置することで撚線を引き回す経路を短くした。

(もっと読む)

撚線機の弓線ガイド構造

【課題】この発明は、導体のキンク不良の発生を防いで、弓線ガイドの回転抵抗を低減して生産性を向上できる撚線機の弓線ガイド構造を提供することを目的とする。

【解決手段】ガイド治具2は、弓本体1の下面中央に形成した凹状溝部3の内部に接着等によって設置している。特に、この設置位置は、ガイド治具2の下端2aが、弓本体1の下面1dよりも下方に突出しない程度に設定している。

(もっと読む)

ゴム構造物補強用スチールコードの製造方法

【課題】取り扱い性が良好で、強度並びに弾性に優れ、且つ、ゴム侵入性に優れるとともに耐疲労性に優れたゴム構造物補強用スチールコードを、コードの撚りピッチを大きくしてもフレアや形状不均一の問題が生じず、撚りが乱れないで製造できる、生産性の高いゴム構造物補強用スチールコードの製造方法を提供する。

【解決手段】2本の素線2,3(芯素線)をくせ付け装置18でくせ付けし、その周りに側素線繰出回転円板16の回転により繰り出した1本の素線4(側素線)を螺旋状に巻き付け、それらを束にして集合ダイス19に通し、バンチャー型撚線機11に導いて、3本同時に撚り合わせ、1×2+1の撚り構造で、ストランド5の撚り方向とコード1の撚り方向が同じで、ストランドピッチPがコードピッチpよりも大きいスチールコードを作成する。

(もっと読む)

撚り線製造システム及び撚り線製造方法

【課題】 撚り線製造の際の各素線のテンション制御において、複雑な演算処理を不要にし、機構部分の熱による短寿命化や熱的損傷を防止する。

【解決手段】 撚り線機2に供給される際の各素線1にテンションを付与するテンション付与機構4は、各素線1を弾性体6により一定の力で引っ張り、弾性体6による力を減力手段7により減少させてテンションを調整する。減力手段7の制御系5は、各素線1が定常走行速度の際には減力手段7による減力をゼロとし、稼働開始時にゼロから定常走行速度まで徐々に高められる際には、減力を最大から徐々に減少させてゼロとする。

(もっと読む)

スチール・コード

【目的】側ワイヤの移動,スチール・コードのばらけ,およびフレッティング摩耗のいずれもを抑制する。

【構成】プリフォーマにおいて型付けされ,かつ回転応力調節装置において撚線機で撚られるべきスチール・コード撚線の撚り方向と同じ方向の残留回転応力が付与された側ワイヤsWと心ストランドcSとが,心ストランドcWの撚り方向と同じ方向に撚られることで,スチール・コードtWとなる。上記心ストランドの撚りピッチPcと上記スチール・コードの撚りピッチPsの比は1.18≦Ps/Pc≦2.00の範囲内に,上記スチール・ワイヤ側線の型付率は70%以上88%以下に,上記スチール・ワイヤ側線の残留回転応力は4回以上に,それぞれ調節される。

(もっと読む)

コードおよびその製造方法並びに、コード製造設備

【課題】耐疲労性に優れたコードを提供する。

【解決手段】1本または複数本のフィラメントからなるコアの周囲に、複数本のフィラメントからなるシースを配したコードにおいて、前記コアとシースとの間に未加硫ゴム被覆層を設ける。

(もっと読む)

スチール・コード

【目的】心ワイヤの移動およびスチール・コードのばらけのいずれもを抑制する。

【構成】プリフォーマにおいて高低差を持って配置された複数のピンに沿わせて側ワイヤswを走行させることによって,側ワイヤswは螺旋状に型付けされる。回転応力調節装置では,撚線機において撚られるべき撚線の撚り方向と同じ方向に所定回数ねじられかつ所定回数ねじり戻されることによって,側ワイヤswに撚り方向と同じ方向の残留回転応力が付与される。心ワイヤcwおよび側ワイヤswは撚線機によって撚られることで,スチール・コードtwとなる。螺旋状型付けの型付率は70%以上100%未満とされ,残留回転応力は好ましくは2回以上4回以下とされる。

(もっと読む)

ゴム物品補強用スチールコード及び空気入りタイヤ

【課題】生産性の高いバンチング撚り線機にて撚り合わせた、1+N構造のゴム物品補強用スチールコードにおいて、コアフィラメントとシースフィラメントの構造および性状を適正化することにより、コード強力が高く、ゴムぺネトレーション性や、バックリング変形に対する耐コード折れ性に優れ、且つタイヤ製造時のカレンダー作業の打ち込み乱れの生じないスチールコードを提供する。

【解決手段】二次元に変化する波形の型付けを施した1本のフィラメントによるコアの周囲に、5〜8本のフィラメントによるシース2を撚り合わせたコードにおいて、前記コアは、該コアの型付けピッチの20倍以上100倍以下、かつ前記シースの撚りピッチの6倍以上25倍以下である、撚りピッチを有する。

(もっと読む)

ゴム物品補強用スチールコードの製造方法

【課題】無撚りの並列コア素線を有するゴム物品補強用スチールコードを製造するにあたり、複数本の無撚りコア素線が重なり合うことなく、長手方向に安定して並行配置されたゴム物品補強用スチールコードを得ることができる製造方法を提供する。

【解決手段】複数本のコア素線を撚り合わせることなく並列して配置したコアと、その周囲に撚り合わされた複数本のシース素線とからなり、コード断面形状が略楕円形であるゴム物品補強用スチールコードを、バンチャー撚り線機により製造する製造方法である。コアとシース素線とを撚り合わせて最終撚りコード1とし、最終撚りコード1の捩れをオーバーツイスター11で除去した直後に、捩れの除去された最終撚りコードを、コードとの接触面が平坦であるフラットロール12の3個以上を介して加工する。

(もっと読む)

撚線の残留トーション測定装置並びにそれを備えた撚線機および撚線の巻取り機

【課題】撚線の残留トーションを高精度に測定することができ、設備投資が安価であって、かつ、生産性についても向上できる撚線の残留トーション測定装置並びにそれを備えた撚線機および撚線の巻取り機を提供する。

【解決手段】複数のワイヤからなる撚線20の残留トーションの測定装置1である。撚線20をU字状に通線する少なくとも3個のシーブ2,3,4を備え、シーブのうち中央下部に配置されたシーブ4の垂直方向の直径を通る軸周りの回転角度を測定することにより撚線の残留トーションを測定する。中央下部シーブ4が他構成部品と実質上非接触で撚線20上に吊り下げられた状態で、回転角度を測定する。

(もっと読む)

撚線導体の製造方法、及びそれに用いる撚線機用の従動車

【課題】撚癖である螺旋状のうねりを軽減するとともに、真円性の優れた撚線導体の製造方法、及びそれに用いる撚線機用の従動車を提供する。

【解決手段】回転駆動軸12と一体に回転する1個の環状のブロックで構成された引取車2と、複数の環状のブロック3、4、5で構成され、該各ブロック3、4、5を支軸7に対して各々回転自在に遊嵌してなる従動車1を有する撚線機を用い、前記従動車1と前記引取車2間の線掛け形態を、クロス掛けからオーバル掛けへ、又は/及びオーバル掛けからクロス掛けへと変更する。

(もっと読む)

スチールコードの製造方法及びスチールコード

【課題】ゴム浸透性、形状保持性、心ワイヤの抜け出し難さをバランス良く兼ね備え、耐疲労性に優れたスチールコードの製造方法及びスチールコードを提供する。

【解決手段】心ワイヤの径より小さい径を有するm本の内層ワイヤを、バンチャー撚り線機により単一の心ワイヤの周囲に所定のピッチで撚り合わせ、心ワイヤの径より小さい径を有するn本の外層ワイヤをそれぞれ所定の型付率に型付けし、型付けしたn本の外層ワイヤを、バンチャー撚り線機により内層ワイヤの所定の撚りピッチより長い撚りピッチで、かつ内層ワイヤの撚り方向と同じ向きに内層ワイヤの周囲に撚り合わせ、(1+m+n)3層撚り構造のスチールコードを得る。

(もっと読む)

スチ―ルコ―ド製造方法及びその製造装置

【課題】

多数のフライヤを取り付けて多重撚りを与えることにより生産能力を向上させることができるスチールコードの製造方法・装置を提供する。

【解決手段】

スチールコードの製造過程中ボビン(1)から供給される複数の金属フィラメント(2)を引き揃えた後、ターンローラとフライヤとを利用して撚りを与える段階において、

第1の対のターンローラ(11, 12)の間の領域に配置された第1の対のフライヤ(9, 10)により、金属フィラメント(2)に撚りを与え、

第2の対のターンローラ(11', 12')の間の領域に配置された第2の対のフライヤ(9', 10')により、金属フィラメント(2)に4重の撚りを与え、

前記第1の対のフライヤ(9, 10)は、前記第2の対のターンローラ(11', 12')の間に設置されている。

(もっと読む)

1 - 20 / 30

[ Back to top ]