Fターム[3C001KA08]の内容

Fターム[3C001KA08]に分類される特許

1 - 20 / 21

加工方法及び加工システム

【課題】ワークが撓んでいても高精度に加工することができる加工システムを提供する。

【解決手段】加工システム1は、長尺ワークWの両端部をそれぞれ水平に支持する端部支持機構13,15、工具を保持する刃物台20、刃物台20を直交3軸方向に移動させる送り機構、送り機構を制御する制御装置25を備えた旋盤10と、刃物台20に対して着脱可能に構成され、加工時の回転速度で回転せしめられたワークWの外周面との間の距離を、ワークWの軸線方向の複数の位置で非接触で測定する測定ヘッド31、測定された距離などを基にワークWの撓み形状を算出する撓み形状算出部54を備えた非接触測定装置30とから構成される。制御装置25は、撓み形状算出部54により算出された撓み形状に沿って前記工具を移動させる。

(もっと読む)

工作機械で工具を制御するための変換された制御データを発生するための方法および装置

【課題】工作機械においてクランプされた加工品を正確に機械加工できるようにすること

【解決手段】加工品がクランプ手段内にクランプされている場合にクランプ手段内に加工品のクランプ状況の目標とする状態を示すクランプ状況の目標状態に従って、クランプされた加工品を機械加工するために工具がどの第1工具配向でどの第1工具パスを移動すべきかを表示する制御データ決定ステップを備え、更にクランプ状況の現在の状態を検出するステップと、クランプされた状況の現在の状態とクランプされた状況の目標とする状態との間のクランプされた状況の偏差を検出するステップと、検出されたクランプされた状況の偏差に応じて、変換された制御データを発生するステップとを更に備えることを特徴とする。

(もっと読む)

軌跡制御のための教示信号発生法、軌跡制御装置、および工作機械

【課題】フィードフォワード制御を含むサーボ機構のダイナミクスを十分かつ容易に補償できる教示信号発生法や、それを用いた軌跡制御装置等を提供する。

【解決手段】加工動作に先立ち、周波数応答解析部40は、サーボ機構112に正弦波の指令値をサーボ機構112に与えてその周波数応答測定データDrpを取得し、1次式の分子と2次式の分母からなる分数式としての有理関数G(s)をその周波数応答測定データDrpにフィッティングさせることで当該有理関数の係数a1,a2,b1の値を決定する。加工動作では、補正フィルタ24は、形状データDspから得られる補間データDipに対し、当該係数a1,a2,b1の値を用いて上記関数G(s)の逆数に相当するフィルタ処理を施すことで、加工用修正データDmwを作成する。この加工用修正データDmwは、工具10の軌跡制御の指令値を示す教示信号としてサーボ機構112に与えられる。

(もっと読む)

5軸加工機の数値制御装置

【課題】最適な許容補正量を見つけることができる5軸加工機を制御する数値制御装置を提供すること。

【解決手段】数値制御装置が備える入力装置付き表示装置70の概略図である。キーボード73は数字キー、アルファベットキーなどを備えている。累積相対度数(%)を入力するためにプロンプト74が表示画面71に表示される。ファンクションキー72の「F5」に、工具方向指令の何パーセントを十分に補正したいかを作業者が設定する命令が割り当てられている。キーボード73の数字キーで入力した値はプロンプト74に表示され、F5を押して数値を設定することができる。また、ファンクションキー72の「F6」に度数分布のデータを外部装置(図示省略)に出力する命令が割り当てられ、F6を押して度数分布のデータを外部装置に送信することができる。

(もっと読む)

部品機械加工のスループットを改善するための環状ツーリングアクションに関する入口角の修正

【課題】 ツーリングの運動に関する無駄時間を減らす装置と方法を提供する。

【解決手段】 軌道を制御する装置は、ツーリングが第1の形体の機械加工を開始する時点の入口速度と、ツーリングが第1の形体の機械加工を完了させる時点の出口速度とを有する第1のツーリング軌道を備える。ツーリング位置決めシステムはその軌道に沿って、コンポーネントの同型の複数の形体を機械加工するためのツーリングを移動させる。ツーリングが第2の形体の機械加工を開始する時点で、第2のツーリング軌道は入口速度を備え、ツーリングが第2の形体の機械加工を完了する時点で出口速度を備える。

第2のツーリング軌道の入口速度と出口速度は、第1のツーリング軌道の入口と速度とそれぞれ異なる。軌道の制御方法も教示される。  (もっと読む)

(もっと読む)

数値制御装置と機上計測装置を有する工作機械

【課題】機上計測装置からの信号と可動軸の信号とを信号分岐を行う必要のない数値制御装置と機上計測装置を有する工作機械を提供すること。

【解決手段】数値制御装置8は、機上計測装置1から出力される計測信号ipfと工作機械の各可動軸の位置を検出する位置検出装置から出力される軸位置検出信号ipx〜ipcを数値制御装置8のサーボ制御部8bに入力する。数値制御装置8に入力された計測信号と軸位置検出信号の情報は、数値制御装置8からパソコン11に出力され、パソコン11内で形状誤差の算出などの演算を行い、演算結果に基づき数値制御装置8は工作機械を制御し補正加工を行う。

(もっと読む)

加工方法、加工プログラム、加工装置

【課題】隣り合う複数の凹面を含む加工形状の創成における凹面の境界部で発生する加工誤差を抑制して、理想形状に近い高精度な加工形状を得る。

【解決手段】加工後の凹面の計測結果に、許容範囲外の大きな加工誤差を含む場合(ステップ204)、加工後の成形面の誤差分布を関数1で近似し(ステップ205)、この関数1の値から所定値以上逸脱した測定点を除外して関数1を求める処理を当該測定点がなくなるまで反復した後に誤差量を推測し(ステップ206〜208)、除外された測定点の誤差分布を近似する関数2を生成し、関数1と関数2から全体の誤差を推測して(ステップ210)、補正加工の工具軌跡を出力する操作を反復する。

(もっと読む)

並列アーキテクチャマシンを用いた大型部品の現場加工の方法

本発明は、複数の脚によって固定面板に連結される工具担持可動面板を有するタイプの、並列アーキテクチャマシンと呼ばれるマシンを用いた部品の加工方法に関するものであり、このマシンは工具の理論上の行程を実行するためにプログラミングされている加工方法において、マシン(1)の固定面板(4)を、加工すべき部品の領域に対して固定すること、マシンに固有の第一の実体と部品に固有の第二の実体との間の相対的な位置の測定を実行すること、先に得られる測定値から、座標系における第一の実体の座標と傾きの正確な位置を演繹すること、一つまたは複数の工具のプログラミングされた理論上の行程を、先の過程で計算される二つの実体の正確な相対的位置決めに応じて変更することを特徴とする方法。 (もっと読む)

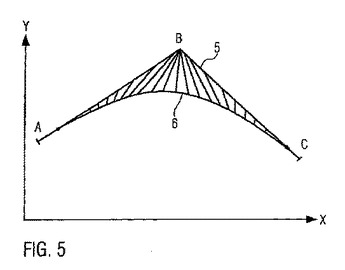

重畳駆動システムを有する動特性最適化工作機械

本発明は、工作機械の少なくとも1個の構成部品アセンブリの移動を制御する方法に関し、構成部品アセンブリは、軸受間隙(19,20,21)を有する少なくとも1個の磁気軸受(2,3,4)によって、構成部品アセンブリに取り付けられる回転主軸(1)を有する。本発明は、構成部品アセンブリが、制御側で平滑化されると共に、精密経路(5)と対向して位置する平滑化経路(6)に沿って移動して、主軸(1)が磁気軸受(2,3,4)によって、差分経路(7)に沿って移動することで特徴付けられており、平滑化経路(6)及び差分経路(7)の付加(重なり)は、精密経路(5)を示す。  (もっと読む)

(もっと読む)

加工装置の位置ずれ補正装置およびその方法

【解決手段】テストワークの上方に架設されたフレーム4に沿って進退動する加工ヘッド6は、上記フレームの歪みによって加工位置がずれる場合がある。 そこで上記加工ヘッドと撮像手段7とを所定のオフセット量だけ離隔した位置に固定し、上記加工ヘッド6により上記テストワークにY方向に3ヶ所加工部を加工したら、上記移動手段5を上記加工部の座標値から上記オフセット量だけY方向に移動させて、上記撮像手段7により各加工部を撮影する。 撮影した加工部の中心位置の座標値を抽出し、該加工部の中心位置と撮像手段の撮影中心とからずれ量を測定して、各加工部でのずれ量から平均ずれ量を算出し、実加工の際には上記平均ずれ量だけ移動手段5および加工テーブル3の移動量を補正する。

【効果】フレームの歪みによる加工精度の低下を防止し、かつ歪みによる位置ずれの補正に必要な調整を迅速に行うことができる。

(もっと読む)

回転軸対称曲面の加工方法、回転軸対称曲面加工装置

【課題】軸非対称誤差のない高精度な軸対称非球面形状を短時間で加工することが可能な回転軸対称曲面加工技術を提供する。

【解決手段】Z軸テーブル11に搭載され、回転するC軸12に加工対象物50を保持させ、X軸テーブル15上に搭載されたW軸14に支持された加工工具13によって軸対称非球面形状の加工を行う加工機10において、X軸テーブル15に搭載された機上計測器20にて、加工後の軸対称非球面形状の測定を行い、Z軸方向における前記理想形状との誤差dzの分布を与える関数f(x,θ)を求め、本来の軸対称非球面形状を定義するg(x)をもちいて、z=g(x)−f(x,θ)にて生成された加工プログラムを用いて補正加工を行う。

(もっと読む)

自動加工制御装置

【課題】ノウハウを必要とせず、低コスト、短リードタイムで、寸法累積誤差のない組立品、および、プレス加工における成形後の一回の簡単な型の調整によって、短いリードタイムで成形品を成形する自動加工制御装置を提供する。

【解決手段】組立品を加工製造する装置であって、組立依存関係データに基づいて、効率的な加工スケジュールを作成し、各部品加工に際しては、逐次誤差を測定し、加工誤差の影響がある部品を組立依存関係データを用いて特定し、NCパスを変更することで、自動現物合わせを可能とする。また、成形品を製造する自動加工制御装置であって、型と成形品の組立依存関係を作成することで、成形品の測定により特定された不良個所から、調整が必要な型部品を特定するとともに、調整必要個所にあらかじめ補正ブロックを挿入することで、複雑な形状の型を調整することなく、成形品の修正を行なうことを可能とする。

(もっと読む)

加工面のNC補正加工方法および補正加工用NCデータの作成装置

【課題】 ワークの加工表面を構成する複数の面要素の中で、目標形状に対して削り残し量が許容値を越える補正面要素を、この補正面要素と隣接する面要素と段差を生じることなく、同じ加工面性状で補正加工することができる加工面のNC補正加工方法および補正加工用NCデータの作成装置を提供する。

【解決手段】 工具により加工された加工表面を構成する複数の面要素を測定装置により測定し、目標形状に対して削り残し量が許容値を越える補正面要素、および該補正面要素と隣接する隣接面要素部分を補正加工領域に設定し、補正面要素は、削り残し量に応じた補正加工取り代で補正加工し、隣接面要素部分は、補正加工後の補正面要素の縁部と滑らかにつながるように漸増する補正加工取り代で補正加工する。

(もっと読む)

数値制御工作機械のロストモーション補正方法及び数値制御工作機械

【課題】あらゆる送り駆動条件でロストモーションを適切に補正し得るNC工作機械のロスモーション補正方法及びNC工作機械を提供する。

【解決手段】NC工作機械は、テーブル1等の移動体を案内面4に沿って各送り軸の正及び負方向にサーボモータ3により送り駆動してなる。このロストモーション補正方法は、予め上記移動体の浮上り量とロストモーション量の関係式を求めておくとともに、上記移動体の浮上り量と送り速度の関係を時間遅れの近似式として求めておく工程(記憶手段21)と、作動中に与えられた送り速度から上記近似式を用いて浮上り量を算出し、この算出した浮上り量から上記関係式を用いてロストモーション量を算出する工程(算出手段22)と、作動中に各送り軸の送りの方向が反転するときにサーボモータへの指令値に上記ロストモーション量を付加してロストモーションを補正する工程(補正手段23)とを備える。

(もっと読む)

主軸の回転に同期させて工具を往復運動させる工作機械の制御装置

【課題】回転中心が偏心した工作物の加工を高精度で実現する。

【解決手段】工作物の仕上形状と工具の磨耗量に基づいて、主軸回転角に対する工具の送り量を規定する理論プロファイルデータを演算する。この理論プロファイルデータに基づいて空運転又はスパークアウト運転を行い、この運転時における指令値に対する工具の現実の位置の追従偏差を主軸回転角に対する第1加工誤差分布として求める。第1加工誤差分布に基づいて理論プロファイルデータを補正して第1補正プロファイルデータを求める。第1補正プロファイルデータにより工作物を加工して、その加工された工作物の形状を測定して、第1補正プロファイルデータに対する加工誤差の主軸回転角に対する第2加工誤差分布を求める。第1加工誤差分布と第2加工誤差分布との和である全加工誤差分布に基づいて理論プロファイルデータを補正して指令プロファイルデータを求める。このデータにより加工する。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】 加工対象物の温度に応じて、適切な長さの被加工領域を加工することができるレーザ加工装置を提供する。

【解決手段】 レーザ加工装置は、表面に基準点及び参照点が画定され、加工対象物を保持し、外部から入力される制御信号に基づいて、加工対象物を移動させるステージと、ステージに保持された加工対象物にレーザビームを照射するためのレーザ光源と、基準点及び参照点の位置情報を取得するための位置検出器と、位置検出器により取得した基準点及び参照点の位置情報に基づいて、ステージが移動する移動距離を算出し、移動距離に基づいて、ステージを制御する制御装置とを有する。

(もっと読む)

汎用加工システム

【課題】

工具に作用する加工面圧を検知し、工作機械の制御信号にフィードバックして常に、最良の切れ味と加工抵抗を維持しながら安定した加工を行うための汎用加工システムを提供する。

【解決手段】

工作機械と、工作機械に取り付けた工具を含めた汎用加工システムにおいて、工具の内部に圧力センサー3を具備し、圧力センサー3を介して加工中の加工圧力を検知し、検知した加工圧力に応じて加工条件を制御する。

(もっと読む)

加工プログラム生成装置、加工方法、及びプログラム

【課題】 段取りの修正のみでは補正しきれない誤差量を補正して加工精度を向上させる。

【解決手段】 加工非球面の理想形状に対する誤差量である加工誤差量を当該加工非球面の計測結果に基づいて算出し(S105)、当該加工非球面の研削加工に用いた加工機の段取りに起因して生じる誤差量である段取り誤差量を当該加工誤差量に基づいて算出し(S107)、当該段取り誤差量に基づいて段取りの修正がなされた当該加工機の制御を行う数値制御装置で当該制御のために実行される数値制御プログラムを、当該加工誤差量及び当該段取り誤差量に基づいて生成し(S109)、当該数値制御装置で当該数値制御プログラムを実行させることによって、当該段取り誤差量に基づいて段取りの修正がなされた(S110)当該加工機に前記加工非球面の研削加工を行わせる(S103)。

(もっと読む)

自動旋盤及びこれによる裏面加工方法

【課題】自動旋盤において、生産性を低下することなく、許容撓み量内での最大長の切削加工を行えるようにする。

【解決手段】 半径方向での切込み量dを制御する制御手段1を有し、該制御手段は、ヤング率Eの被加工物の他端たる自由端での加工中における許容最大撓み量b、比切削抵抗K、主軸軸線方向での定められた被加工物の送り量f、ヤング率Eを設定しこれらのデータを記憶する記憶手段1Aと、記憶手段1Aからのデータにもとづき係数αをα=(3πEb)/(64Kf)として求める第一演算手段1Cと、加工中に変化する被加工物の片持ち基点から切削点までの長さLそして最小外径Dを逐次取り込む取込み手段1Bと、逐次更新されたL,Dを用いて半径方向での刃物の切込み量dをd=(αD4)/L3として算出する第二演算手段1Dとを有し、この切込み量dの値にもとづき切削の切込みを司る刃物台をX軸で制御する。

(もっと読む)

補正加工方法およびその方法に使用する補正加工装置

【課題】加工システムのもつ周波数特性や各位置ごとの加工特性の違いによる補正残しを発生させないようにした補正加工方法を提供する。

【解決手段】加工結果を計測して得られた誤差の位置毎の分布に対して周波数分析して別の手段で得られた加工システムの周波数特性を考慮したフィルタ処理を行ったり、または別の手段で得られた加工システムの各位置での加工特性を勘案した窓関数を掛け算したりすることにより、加工システムのもつ周波数特性や各位置ごとの加工特性の違いによる補正残しを発生させないようにする。そのため、従来の補正加工では取りきれなかった加工システムの周波数特性や各位置ごとの加工特性の違いに起因する誤差も補正することが可能となる。

(もっと読む)

1 - 20 / 21

[ Back to top ]